1.本发明涉及一种用于平面基板、尤其是晶片、太阳能电池或印刷电路板的生产线的料盒系统,包括至少一个基板料盒,该基板料盒具有两个彼此相对布置且垂直定向的侧壁以及在侧壁之间构成一个或多个基板可插入的多个隔间,其中,每个隔间具有两个导轨,这两个导轨间隔且相互平行地布置于侧部上。

背景技术:

2.现有技术中已揭示了上述类型的料盒系统。在晶片、太阳能电池、印刷电路板或其他平面基板的生产中,时常将基板放置到基板料盒中以便临时存储或运输。在此情形下,最初制造基板料盒的方式是,两个相对的侧壁上分别布置有若干相互平行排列的导轨,这些导轨在高度上彼此间隔,相应两个位于一个高度上的导轨布置于相对的侧壁上,共同形成用于基板的隔间。在导轨上很容易将基板插进基板料盒中,通过滑移又可再次将其从基板料盒中取出。专利申请de 10 2019 211 603(尚未公布)也揭示了一种基板料盒,其中多个基板可以有利地彼此并置于隔间中。为此,导轨各自关联有卡锁机构,该卡锁机构位于基板沿着导轨的运动路径中,通过基板可使其在弹性变形下从运动路径中移出。基板即可在导轨上滑移,可通过施加相应的推力来克服卡锁元件。通过卡锁元件可以确保基板不会意外沿着导轨滑移。这尤能防止无意中将相邻的基板相互推叠,例如在传送基板料盒的过程中。

技术实现要素:

3.本发明的目的是提出一种改进的料盒系统,允许料盒系统具有更高的灵活性和可用性。

4.为了达成上述目的,本发明提供了一种具有权利要求1所述特征的料盒系统。其优势在于,上述料盒系统可作调适,使得该料盒系统不仅可用作平坦基板的存储位置,而且还可用作基板堆叠的存储位置,即,大量相互堆叠的基板。通过根据本发明的料盒系统,实现了可以轻松简单地对现有的基板料盒进行调适,即可以在接纳单个基板的操作与接纳基板堆叠的操作之间进行切换。根据本发明,所述料盒系统针对每个侧壁具有至少一个转接板,其中相应的转接板具有紧固机构,用于可脱离地紧固至侧壁之一,其中转接板各在一侧具有一个或多个承轨,这些承轨在紧固至侧壁的状态下共同形成各用于基板堆叠的支撑件。侧壁即可通过转接板适配为接纳基板堆叠。为此,转接板可脱离地紧固至侧壁上,又具有承轨。在转接板的组装状态下,这些承轨彼此相对地在侧壁上处于相同的高度,从而它们共同形成对基板堆叠的支撑。这允许基板料盒适应于单个基板或基板堆叠,仅需少数几个辅助工具和少数几个步骤。

5.根据本发明的优选改进方案,每个转接板具有至少一个组装钩,用于悬挂在相应侧壁上。悬挂相应的转接板允许轻松地组装在侧壁上并稳固保持。另外,悬挂还允许通过将组装钩从相应的侧壁上解开而轻松地拆卸转接板。根据某一实施例,省去额外的紧固机构。

6.根据本发明另一实施例,作为上述组装钩的补充或替代,每个转接板具有至少一

个可弹性移位的卡锁元件,用于以形状配合方式锁定在侧壁上。卡锁元件能够可靠地防止从相应的侧壁上意外松脱。有别于钩挂,使用卡锁元件还允许简单的平移组装接合或组装运动,而钩挂却需要转接板的枢转。根据基板料盒的结构空间或构型,纯平移的组装运动可能更具优势。

7.特别优选地,每个转接板在第一端具有至少一个组装钩而在背离第一端的第二端具有至少一个卡锁元件。相应的转接板即可在一端悬挂在相应的侧壁上而在另一端通过卡锁元件以形状配合方式锁定在侧壁上。这样就能可靠地防止印刷电路板意外松动。另外,这样附接还能防止在基板料盒移动时出现卡嗒声噪音或转接板活动。任选地,组装钩和/或相应的卡锁元件关联有弹性阻尼机构,其作用于转接板与相应的侧壁之间以免咔嗒声噪音和转接板活动。任选地,当转接板按预期布置于侧壁上时,阻尼元件弹性变形或预加应力,从而确保相应的转接板特别牢固地布置于相应的侧壁上。

8.根据本发明的有利改进方案,每个转接板上布置有多个相互平行的承轨,其中,相应转接板的相邻承轨彼此之间的间距大于相邻导轨之间的间距。这样增大间距允许容纳基板堆叠。由于存在多个承轨,确保了借助转接板可以在基板料盒中容纳多个基板堆叠。“相邻的承轨或导轨之间的间距”是指当转接板按预期布置于相应的侧壁上时轨道之间在高度上的间距。

9.根据本发明的优选改进方案,布置于基板料盒上的转接板形成至少两个上下布置的承载隔间。所述料盒系统的至少两个转接板就各自具有两个承轨,按预期使用时,这些承轨在相同的高度上彼此相对,从而产生两个承载隔间。

10.还优选地,相应的转接板构造为转接金属板,相应的承轨构造为转接金属板中的释放弯出的金属板舌片。由于相应的转接板构造为转接金属板,确保了转接板能够实现结构简单且成本低廉。另外,由于将承轨弯出形成金属板舌片,能够最大限度地减少料盒系统中单个零件的个数。任选地,承轨本身可脱离地保持在相应的转接板上。这样就实现了转接板的承载隔间可适应预期的基板堆叠。例如,在多个阶段中可选择转接板上承轨的高度间距,以便准备基板料盒用来接纳特定尺寸的基板堆叠。

11.还优选地,相应的承轨关联有用于基板堆叠的可弹性移位、尤其是可弹性变形的约束机构。约束机构位于相应基板料盒内的基板堆叠中,并可以通过对相应基板堆叠施加足够的推力而变形或移位到释放位置。约束机构例如是弹性卡锁凸耳,其在无载状态下位于基板堆叠沿着相应承轨的运动路径中。特别地,每个承载隔间与多个约束机构相关联,使得两个或更多个基板堆叠也可以彼此间隔地并置于相应的承载隔间中并通过约束机构彼此保持一定间距。

12.还优选地,基板料盒的至少一个侧壁可移位地安置成使得侧壁之间的净宽可变。这样还能实现调适任选地布置于侧壁上的转接板之间的净宽。这会确保在同一个基板料盒中可靠地接纳和运送基板堆叠和该基板堆叠的各个基板。

13.每个侧壁优选地具有用于至少一个组装钩的至少一个开口或插口。相应的组装钩可插入并钩入相应的开口中。所提供的开口或插口避免了转接板错误地组装至相应的侧壁上。

14.每个侧壁特别优选地具有至少一个对配卡锁元件,用于与转接板的卡锁元件相互作用。例如,卡锁元件是可弹性移位的卡锁凸起或卡锁凸起插口,对配卡锁元件是卡锁凸起

插口或可弹性变形或可移位的卡锁凸起,其中卡锁凸起和卡锁凸起插口构造为可脱离地倒扣而以形状配合方式形成连接。

15.还优选地,转接板的至少一个卡锁元件与转接板一体成型。这样卡锁元件尤其是构造为转接板的进一步弯出的金属板舌片,由此进一步尽量减少零件个数,确保了相应转接板的简单组装。

16.特别地,至少一个组装钩同样与相应的转接板一体成型,从而总体上简单地组装和制造料盒系统。

附图说明

17.下面结合附图对本发明予以详述。图中:

18.图1a和图1b示出有利基板料盒系统的不同状态;

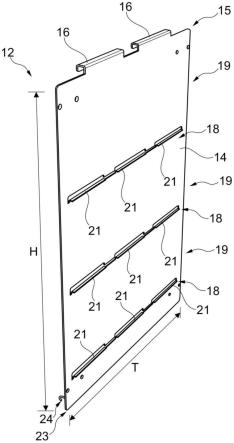

19.图2示出料盒系统的转接板的透视图;

20.图3示出料盒系统的两个转接板俯视透视图。

具体实施方式

21.图1a和图1b分别示出了用于平坦基板的有利料盒系统1,这些基板既能单独处理又能作为基板堆叠处理。料盒系统1具有基板料盒2,该基板料盒2具有两个彼此相对布置的侧壁3、4,侧壁3、4相互平行地垂直布置在框架5中。根据本示例性实施例,侧壁3固定布置在框架5中,而相对的侧壁4可通过轨道系统6横向移位地保持在框架5中,使得侧壁4可按箭头7滑移,从而可以改变侧壁3、4之间的净宽。在侧壁之间形成若干个上下排列的隔间10,通过滑移侧壁4可以改变隔间10的宽度。隔间10是由布置于相应侧壁3、4上的导轨11形成,这些导轨11在高度上均等间隔又相互平行地彼此对齐,其中侧壁3、4上的两个导轨11位于相同的高度以使得它们共同形成单个平面基板(例如印刷电路板、晶片或太阳能电池)的滑动支撑。相应的上层导轨11限制下层滑动接纳部的装载空间高度,进而与下层导轨11形成各一个隔间10。

22.图1b示出了另一状态下的料盒系统1。基板料盒2布置有两个转接板12、13,它们用于使基板料盒2适应接纳平坦基板的基板堆叠。基片叠层是指大量单个基片,它们直接上下堆叠并共同处理。特别地,单个基板在基板堆叠中彼此齐平定向,使得基板堆叠的外轮廓对应于单个基板的外轮廓,其中上下布置的单个基板的个数决定了基板堆叠的高度。

23.转接板12、13尤其是采取同样的构造,优选地采取完全相同的构造。为了说明转接板12、13,图2示出转接板12的透视图。转接板12构造为转接金属板14,其高度h至少基本上对应于相应侧壁3、4的高度,其深度t至少基本上对应于侧壁3、4的深度。转接板12在其上端15具有两个并置的组装钩16,它们用作紧固至相应侧壁3、4的紧固机构。如图1b所示,组装钩16构造为倒扣侧壁3的上缘17,以使得转接板12可钩挂至侧壁3上。

24.此外,转接板12具有多个相互平行排列的承轨18。承轨18在转接板12的厚度上延伸,彼此之间的间距大于侧壁3、4的相邻导轨11之间在高度h方向上的间距。特别地,相邻承轨18之间的间距可以选择为通过每个承轨18提供承载隔间19来接纳具有预定最大个数的单个基板的基板堆叠。

25.图3示出两个转接板12、13的俯视透视图。由于转接板12、13的构型相同,承轨18按

预期组装至基板料盒2时处于相同的高度,从而两个相对的承轨18形成各用于相应基板堆叠的容纳部20。

26.根据本示例性实施例,承轨18不连续地在相应的转接板上延伸,而是构造为在其纵向延伸中断。特别地,承轨18各自由多个从转接金属板中释放(尤其是冲切)并弯出的金属板舌片21形成。

27.优选地,组装钩16也构造为相应转接板12的弯曲金属板区段,从而转接板12整体上一体成型,由此尽量减少单个零件的个数,降低制造成本,缩减组装工作量。

28.相应的转接板12、13可通过相应的组装钩16组装至相应的侧壁3或4上,如图1b所示,使得彼此相对的转接板12、13的承轨18处于相同的高度上并形成用于基板堆叠的相应承载隔室19或相应的容纳部20。承轨18的个数明显少于导轨11的个数,如上所述,使得相邻承轨18之间在高度上的间距增大,有利地适用于接纳印刷电路板堆叠或基板堆叠。

29.由于侧壁3可移位地安置,也可调整转接板12、13之间的净宽。这样就能使用一个相同的基板料盒2,既可将单独的基板容纳在隔间10中,在它们侧面的边缘区域通过导轨11可靠地支承,又可容纳相同基板的基板堆叠,然后可将其布置于承轨18上。为此,侧壁4仅远离侧壁3一点,使得承载壁12、13之间的净宽对应于侧壁3、4之间先前的净宽。

30.任选地,承轨18关联有约束机构22,例如图1b示出承轨18之一的约束机构22,它们在松弛状态下位于基板堆叠沿承轨18的滑动路径中。约束机构22例如构造为可弹性移位的卡锁凸耳,如果施加足够高的推力,则锁定凸耳可因基板堆叠而在弹性变形下被压出运动路径。约束机构22将相应的基板堆叠固定在基板料盒2中以防止无意中的滑移或移位。特别地,导轨10也各自关联有至少一个、优选地多个这样的约束机构,允许将多个基板彼此并排保持在隔间10中,从而防止基板料盒2移动时导致基板相互滑动或相对滑动。

31.任选地,转接板12、13还尤其是在其背离组装钩16的第二端23处具有一个或多个呈锁钩形式的可弹性变形的卡锁元件24,该卡锁元件24可在弹性变形下插入到相应侧壁3、4的卡锁孔口中,使得它们在组装状态下以形状配合方式倒扣相应的侧壁3、4。这样就能将转接板12、13特别可靠地紧固至侧壁3、4上。

32.料盒系统1优选地具有大量多对转接板12、13,这些对转接板例如在承轨18的个数和间距方面有所不同。这样基板料盒2能够适应不同高度的基板堆叠。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。