1.本实用新型涉及轮机转子碰磨故障模拟技术领域,具体涉及一种汽轮机转子碰磨故障模拟实验装置。

背景技术:

2.大功率的汽轮发电机组作为火力发电系统的关键设备,汽轮机结构复杂、转子与静子之间的间隙小,而复杂的运行工况增加了机组出现碰磨故障的频率,转子碰摩故障成为了汽轮机转子的主要故障之一。

3.碰摩故障一旦发生,轻微故障可能会影响到机组的正常运行,降低生产的效率,导致电厂的经济效益下降等。严重时转子碰摩故障往往会诱发转子产生其它的故障,引起转子系统的振动增大、磨损加剧,转轴因受热而造成永久性弯曲等,甚至可能会导致机组的损毁,带来巨大的经济损失。

4.由于汽轮发电机组转子的碰摩不受人为控制,因此,使用转子试验台模拟分析汽轮发电机组转子碰摩故障是重要研究手段。对汽轮发电机组的稳定运行具有至关重要的意义,对预防和减少设备故障的发生,对早期故障的诊断和预防显得尤为重要。

5.现有的转子碰磨实验装置一般是在转子外围装设固定碰磨螺杆或碰磨块的框架,通过拧动碰磨螺杆或移动碰磨块,使其与转子表面直接接触,模拟转子与定子之间的碰磨故障,这种方式不能模拟不同形式的碰磨故障,而且碰磨螺杆或碰磨块长时间与转子表面接触,对整个轴系的损伤严重,安全系数低。

技术实现要素:

6.本实用新型要解决的技术问题是:提供一种汽轮机转子碰磨故障模拟实验装置,以解决现有技术中存在的技术问题。

7.本实用新型采取的技术方案为:一种汽轮机转子碰磨故障模拟实验装置,包括实验台基座、电机、联轴器、轴承座一、转子、轮盘一、轮盘二、碰磨环、碰磨板、防护前挡板、滑动轴承、轴承座二,电机水平固定连接在实验台基座上,电机轴通过联轴器固定连接到转子,转子两端分别通过轴承座一和轴承座二连接到实验台基座上,轮盘一和轮盘二固定连接在转子上,轮盘一和轮盘二的柱面上固定连接有碰磨环,碰磨板装设于防护前挡板上且位于碰磨环一侧与其接触,防护前挡板固定连接在实验台基座上。

8.优选的,上述碰磨板上两端安装振动加速度传感器或者振动速度传感器,通过模拟碰磨故障试验,能够获取有效的碰磨故障振动信号。

9.优选的,上述碰磨板通过两根导杆分别连接到两个导向环,两个导向环固定连接在防护前挡板两端,两个导向环均设置有一个调节锁紧螺钉,调节锁紧螺钉内端分别抵靠在两根导杆上。

10.优选的,上述转子上固定连接有滑动轴承且靠近轴承座。

11.优选的,上述轮盘一的圆柱面开设环形凹槽,碰磨环采用分离的对半结构,在对接

处采用螺钉锁紧。

12.优选的,上述环形凹槽内周向均布有多个梯形孔,碰磨环内侧周向布置有多个梯形台,梯形台嵌入到梯形孔内。

13.优选的,上述轮盘一相对防护前挡板的另一侧防护后挡板,防护后挡板固定连接在实验台基座上,防护后挡板和防护前挡板上端固定连接在弧形截面的防护上挡板。

14.优选的,上述电机前后分别通过电机固定座一和电机固定座二固定连接在实验台基座上。

15.优选的,上述碰磨环采用全周碰磨环或局部碰磨环。

16.本实用新型的有益效果:与现有技术相比,本实用新型通过装设在轮盘上的碰磨环模拟与碰磨板之间的摩擦,避免了轴系与碰磨件长时间接触损伤转子;碰磨环安装和拆卸方便,可随时通过更换装设在轮盘上的碰磨环,模拟不同摩擦状态下的碰磨故障;可随时调整装设在防护挡板上的碰磨板与碰磨环之间的距离,模拟转子与定子之间的碰磨故障,可以在碰磨板上布置碰磨故障信号采集传感器来获取碰磨故障信号。本实用新型的汽轮机转子碰磨故障模拟实验装置整体结构简单,碰磨环安装方便,碰磨板易于调节,实验装置操作简单,有助于分析汽轮机组发生动静碰磨等异常故障,能够为识别碰磨故障和判断碰磨故障发生的位置提供可靠的依据,能够很好的应用于汽轮机转子碰磨故障实验研究和教学实验研究中。

附图说明

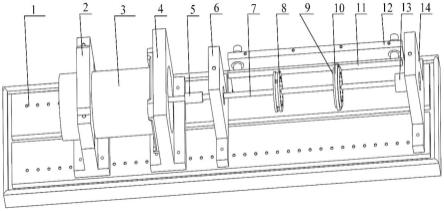

17.图1是本实用新型的立体结构示意图;

18.图2是本实用新型的右视结构示意图;

19.图3是本实用新型的轮盘立体结构示意图;

20.图4是本实用新型的轮盘主视结构示意图

21.图5是本实用新型的轮盘右视结构示意图;

22.图6是本实用新型的碰磨环立体结构示意图;

23.图7是本实用新型的全周碰磨环右视爆炸示意图;

24.图8是本实用新型的局部碰磨环右视爆炸示意图。

25.图9是本实用新型安装完成后的立体结构示意图。

26.图中各标号表示:1、实验台基座;2、电机固定座;3、驱动电机;4、电机固定座;5、联轴器;6、轴承座;7、转子;8、轮盘;9、轮盘;10、碰磨环;11、碰磨板;12、防护前挡板;13、滑动轴承;14、轴承座;15、防护后挡板;16、防护上挡板;17、导杆;18、环形凹槽;19、梯形槽;20、梯形台;21、调节锁紧螺钉;22、导向环。

具体实施方式

27.下面结合附图及具体的实施例对本实用新型进行进一步介绍。

28.实施例1:如图1-9所示,一种汽轮机转子碰磨故障模拟实验装置,包括实验台基座1、电机3、联轴器5、轴承座一6、转子7、轮盘一8、轮盘二9、碰磨环10、碰磨板11、防护前挡板12、滑动轴承13、轴承座二14,电机3水平固定连接在实验台基座1上,电机轴通过联轴器5固定连接到转子7,转子7两端分别通过轴承座一6和轴承座二14连接到实验台基座1上,轮盘

一8和轮盘二9固定连接在转子7上,轮盘一8和轮盘二9的柱面上固定连接有碰磨环10,碰磨板11装设于防护前挡板12上且位于碰磨环10一侧与其接触,防护前挡板12固定连接在实验台基座1上。

29.优选的,上述碰磨板11上两端安装振动加速度传感器或者振动速度传感器,通过模拟碰磨故障试验,能够获取有效的碰磨故障振动信号。

30.优选的,上述碰磨板11通过两根导杆17分别连接到两个导向环22,两个导向环22固定连接在防护前挡板12两端,两个导向环22均设置有一个调节锁紧螺钉21,两个调节锁紧螺钉21内端分别抵靠在两根导杆17上,碰磨板11与碰磨环之间距离调节方便快捷,连接稳定可靠,通过改变安装在防护挡板12上的碰磨板11与碰磨环10之间的距离来模拟转子碰磨故障。

31.优选的,上述转子7上固定连接有滑动轴承13且靠近轴承座14。

32.优选的,上述轮盘一8的圆柱面开设环形凹槽18,碰磨环10采用分离的对半结构,分为a和b两部分,在对接处采用螺钉锁紧,采用凹槽结构卡接碰摩环,能够实现碰磨环的限位,碰磨环10可以随时进行更换,能够满足全周碰磨故障的模拟和局部碰磨故障的模拟,环形凹槽能够固定碰磨环的位置,避免碰磨环发生轴向位移和径向位移。

33.优选的,上述环形凹槽18内周向均布有多个梯形孔19,碰磨环10内侧周向布置有多个梯形台20,梯形台20嵌入到梯形孔19内,采用梯形孔和梯形台进行镶嵌,实现碰磨环周向力的支撑,碰磨环与轮盘之间的连接稳定性更好,有效地将碰磨环固定在轮盘上,防止在模拟碰磨故障时,碰磨环发生周向移动。

34.优选的,上述轮盘8相对防护前挡板12的另一侧防护后挡板15,防护后挡板15通过螺钉固定连接在实验台基座1上,防护后挡板15和防护前挡板12上端通过螺钉固定连接在弧形截面的防护上挡板16,能让碰摩过程中操作更安全,提高了实验装置的安全性。

35.优选的,上述电机3前后分别通过电机固定座一4和电机固定座二2固定连接在实验台基座1上,连接稳定可靠。

36.优选的,上述碰磨环采用全周碰磨环或局部碰磨环(柱面为椭圆形),能够实现不同状况下的碰摩实验,其全周碰磨环采用刚性材料,内圆设计有四个凸肩结构与轮盘上的凹孔紧密结合,利用拧紧螺钉将碰磨环固定于轮盘上,防止碰磨环在转子转动过程中发生轴向或径向窜动。局部碰磨环采用刚性材料,整体外圆设计为椭圆形状,内圆设计有四个凸肩结构与轮盘上的凹孔紧密结合,利用拧紧螺钉将碰磨环固定于轮盘上,防止碰磨环在转子转动过程中发生轴向或径向窜动。

37.实施例2:一种汽轮机转子碰磨故障模拟实验装置的实验方法,该方法为:将碰磨环安装到轮盘上,调整碰磨板与碰磨环之间距离,使得碰磨环与碰磨板接触,安装防护后挡板、防护前挡板和防护上挡板,启动电机,进行碰摩实验,模拟汽轮机转子与定子之间的局部碰磨故障。

38.与现有技术相比,本实用新型的优点在于:通过装设在轮盘上的碰磨环模拟与碰磨板之间的摩擦,避免了轴系与碰磨件长时间接触损伤转子;碰磨环安装方便,可随时通过更换装设在轮盘上的碰磨环,模拟不同摩擦状态下的碰磨故障;可随时调整装设在防护挡板上的碰磨板与碰磨环之间的距离,模拟转子与定子之间的碰磨故障,可通过在碰磨板上布置碰磨故障信号采集传感器获取动静碰磨故障信号。本实用新型的汽轮机转子碰磨故障

模拟实验装置整体结构简单,碰磨环安装方便,碰磨板易于调节,实验装置操作简单,有助于分析汽轮机组发生动静碰磨等异常故障,能够为识别碰磨故障和判断碰磨故障发生的位置提供可靠的依据,能够很好的应用于汽轮机转子碰磨故障实验研究和教学实验研究中。

39.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内,因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。