1.本实用新型属于土木工程技术领域领域,具体涉及一种钢筋混凝土梁抗剪加固结构。

背景技术:

2.在土木工程中,在钢筋混凝土梁抗剪加固方面,传统加固方法需要先将钢筋混凝土梁的两个侧面和底面打磨至结构层,在梁上预定位置打好孔洞,在增强箍板上比对相对应孔洞的位置,现场在箍板上进行打孔,该孔的直径不小于增强螺杆的直径。采用结构胶将增强箍板粘贴在钢筋混凝土梁上,此时必须确保增强箍板与钢筋混凝土梁内的孔洞对齐。在压板上比对箍板侧板所开孔洞的位置,该孔的直径不小于增强螺杆的直径,采用结构胶将压板粘贴在增强箍板上,此时必须确保压板与增强箍板上的孔洞对齐。传统的钢筋混凝土梁抗剪加固方法在施工工程中,面临增强箍板与压板上开孔位置难以确定,以及增强箍板、压板与孔洞对孔困难的问题,易造成箍板与压板开孔不规范,从而浪费材料。在实际工程中,通常需要在压板和钢筋混凝土空隙间加小垫块,而提前预制做好的压板,解决了需要临时安排垫块的问题,在规范施工程序的同时,也为加固质量提供了保障。与传统加固方法相比,本快速抗剪加固方法具有操作简单、使用方便、省时省力等显著优点,无需现场进行增强箍板、压板与孔洞对孔,构件均可工厂提前完成制作,现场直接使用,降低了加固施工难度,很大程度加快加固施工速度,提高了经济效益。

技术实现要素:

3.为了解决上述技术问题,本实用新型提供一种结构简单,操作方便,能降低加固施工的难度,加快加固施工速度,提高经济效益的钢筋混凝土梁抗剪加固结构。

4.本实用新型采用的技术方案是:一种钢筋混凝土梁抗剪加固结构,包括钢筋混凝土梁、多个增强箍板及多个压板;钢筋混凝土梁截面为t形,增强箍板为u形,钢筋混凝土梁竖板上嵌在增强箍板内并粘接;增强箍板的侧壁外侧设有若干压板,压板平行于钢筋混凝土梁竖板的侧面水平设置,压板与增强箍板相交处向钢筋混凝土梁植入增强螺杆,并通过螺母固定压板;强箍板的底板与钢筋混凝土梁之间通过增强螺杆连接,并通过螺母固定压板。

5.上述的钢筋混凝土梁抗剪加固结构中,所述的增强箍板的两个侧板上分别设有一竖直设置的长直孔i,增强箍板的底板上设有一长直孔ⅱ;压板上沿长度方向设有长直孔ⅲ,长直孔ⅲ与增强箍板的长直孔i相交处向钢筋混凝土梁植入增强螺杆;增强箍板的底板的长直孔ⅱ中心位置向钢筋混凝土梁植入增强螺杆。

6.上述的钢筋混凝土梁抗剪加固结构中,长直孔i、长直孔ⅱ的宽度大于增强螺杆的直径1~2毫米,且不大于增强箍板长度的1/3。

7.上述的钢筋混凝土梁抗剪加固结构中,长直孔ⅲ的宽度大于增强螺杆的直径1~2毫米,且不大于压板宽度的1/3。

8.上述的钢筋混凝土梁抗剪加固结构中,压板朝向钢筋混凝土梁的侧面上沿长度方向设有多个凸块,相邻的凸块之间留有间隙。

9.上述的钢筋混凝土梁抗剪加固结构中,凸块的厚度应是增强箍板侧板厚度的0.7~1倍;凸块的长度不大于相邻增强箍板侧板之间的距离;凸块的宽度不大于压板的宽度。

10.上述的钢筋混凝土梁抗剪加固结构中,压板上凸块截面采用矩形、梯形或锯齿形,压板与增强箍板粘接。

11.上述的钢筋混凝土梁抗剪加固结构中,所述增强螺杆与钢筋混凝土梁螺接。

12.与现有技术相比,本实用新型具有以下有益效果:

13.(1) 本实用新型结构简单,操作、使用方便,省时省力。

14.(2) 本实用新型解决了传统抗剪加固方法中,增强箍板与压板上开孔位置难确定等问题,降低了施工难度。

15.(3) 本实用新型无需现场进行增强箍板、压板与螺纹孔对孔,降低了施工难度。

16.(4) 本实用新型的构件均可工厂提前完成制作,现场直接使用,很大程度提高了构件工厂化制作,加快加固施工速度,提高了经济效益。

附图说明

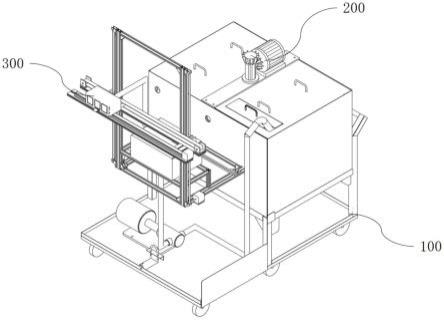

17.图1是本实用新型实施例1的立体结构示意图。

18.图2是本实用新型梁抗剪加固施工的剖面示意图。

19.图3是本实用新型梁抗剪加固施工的侧视图。

20.图4是本实用新型的增强箍板的立体示意图。

21.图5是本实用新型的压板的立体示意图。

具体实施方式

22.下面结合附图对本实用新型作进一步详细的描述。

23.如图1-3所示,本实用新型包括钢筋混凝土梁1、多个增强箍板2及多个压板3。钢筋混凝土梁1截面为t形,如图4所示,增强箍板2为两侧板6和底板7围成的u形结构,两侧板6平行设置,两侧板6垂直于底板7设置。钢筋混凝土梁1竖板上嵌在增强箍板2内并粘接。所述的增强箍板2的两个侧板6上分别设有一竖直设置的长直孔i8,增强箍板2的底板7上设有一长直孔ⅱ71,增强箍板2的侧壁外侧设有两个压板3(侧壁外侧压板3的数量不限于2个,可以多于2个,也可是1个),压板3平行于钢筋混凝土梁1竖板的侧面水平设置,压板3上沿长度方向设有长直孔ⅲ31,长直孔ⅲ31与增强箍板2的长直孔i相交处向钢筋混凝土梁1植入增强螺杆4,并通过螺母固定压板3。增强箍板2的底板的长直孔ⅱ71中心位置向钢筋混凝土梁1植入增强螺杆4,并通过螺母固定压板3。压板3与增强箍板2粘接,增强螺杆4植入钢筋混凝土梁1端与螺纹孔螺接,另一端裸露在空气中,裸露在空气中的端部设有外螺纹10。

24.所述的长直孔i8、长直孔ⅱ71的宽度大于增强螺杆4的直径1~2毫米,且不大于增强箍板2长度的1/3。长直孔ⅲ的宽度大于增强螺杆4的直径1~2毫米,且不大于压板3宽度的1/3。

25.如图5所示,压板3朝向钢筋混凝土梁1的侧面上沿长度方向设有多个凸块9,相邻的凸块之间留有间隙。凸块9截面采用矩形,也可以采用梯形或锯齿形。凸块9的厚度应是增

强箍板侧板6厚度的0.7~1倍;凸块9的长度不大于相邻增强箍板侧板6之间的距离;凸块9的宽度不大于压板3的宽度。

26.本实用新型施工时,首先将增强箍板侧板6、底板7以及压板3开长直孔i、长直孔ⅱ及长直孔ⅲ;并在钢筋混凝土1上设置螺纹孔。将增强螺杆4部分植入钢筋混凝土梁1的螺纹孔中,采用结构胶将增强箍板2的长直孔i、长直孔ⅱ穿过增强螺杆4粘贴在钢筋混凝土梁1的竖板上。然后采用结构胶将压板3的长直孔ⅲ穿过增强螺杆4粘贴在增强箍板2上。在增强螺杆4带有螺纹10的一端套上螺母5,通过拧紧螺母5给增强箍板2加压,以确保增强箍板2与钢筋混凝土梁1粘贴牢靠。

27.本实用新型的增强箍板2、压板3可以在工厂预制完成,因此,可以很好的保证施工质量,大大缩短施工工期。此外,无需现场进行增强箍板2、压板3与螺纹孔对孔,且无需对增强箍板2、压板3上打孔,简化了制作工序,避免因打孔失误引起的材料浪费,降低了生产成本。

技术特征:

1.一种钢筋混凝土梁抗剪加固结构,其特征在于:包括钢筋混凝土梁(1)、多个增强箍板(2)及多个压板(3);钢筋混凝土梁(1)截面为t形,增强箍板(2)为u形,钢筋混凝土梁(1)竖板上嵌在增强箍板(2)内并粘接;增强箍板(2)的侧壁外侧设有若干压板(3),压板(3)平行于钢筋混凝土梁(1)竖板的侧面水平设置,压板(3)与增强箍板(2)相交处向钢筋混凝土梁(1)植入增强螺杆(4),并通过螺母固定压板(3);增强箍板(2)的底板与钢筋混凝土梁(1)之间通过增强螺杆(4)连接,并通过螺母固定压板(3)。2.根据权利要求1所述的钢筋混凝土梁抗剪加固结构,其特征在于:所述的增强箍板(2)的两个侧板上分别设有一竖直设置的长直孔i,增强箍板(2)的底板上设有一长直孔ⅱ;压板(3)上沿长度方向设有长直孔ⅲ,长直孔ⅲ与增强箍板(2)的长直孔i相交处向钢筋混凝土梁(1)植入增强螺杆(4);增强箍板(2)的底板的长直孔ⅱ中心位置向钢筋混凝土梁(1)植入增强螺杆(4)。3.根据权利要求2所述的钢筋混凝土梁抗剪加固结构,其特征在于:长直孔i、长直孔ⅱ的宽度大于增强螺杆的直径1~2毫米,且不大于增强箍板(2)长度的1/3。4.根据权利要求2所述钢筋混凝土梁抗剪加固结构,其特征在于:长直孔ⅲ的宽度大于增强螺杆(4)的直径1~2毫米,且不大于压板(3)宽度的1/3。5.根据权利要求1所述的钢筋混凝土梁抗剪加固结构,其特征在于:压板(3)朝向钢筋混凝土梁(1)的侧面上沿长度方向设有多个凸块(9),相邻的凸块之间留有间隙。6.根据权利要求5所述的钢筋混凝土梁抗剪加固结构,其特征在于:凸块(9)的厚度应是增强箍板侧板(6)厚度的0.7~1倍;凸块(9)的长度不大于相邻增强箍板侧板(6)之间的距离;凸块(9)的宽度不大于压板(3)的宽度。7.根据权利要求5所述的钢筋混凝土梁抗剪加固结构,其特征在于:压板(3)上凸块(9)截面采用矩形、梯形或锯齿形,压板(3)与增强箍板(2)粘接。8.根据权利要求1所述的钢筋混凝土梁抗剪加固结构,其特征在于:所述增强螺杆(4)与钢筋混凝土梁(1)螺接。

技术总结

本实用新型公开了一种钢筋混凝土梁抗剪加固结构,包括钢筋混凝土梁、多个增强箍板及多个压板;钢筋混凝土梁截面为T形,增强箍板为U形,钢筋混凝土梁竖板上嵌在增强箍板内并粘接;增强箍板的侧壁外侧设有若干压板,压板平行于钢筋混凝土梁竖板的侧面水平设置,压板与增强箍板相交处向钢筋混凝土梁植入增强螺杆,并通过螺母固定压板;强箍板的底板与钢筋混凝土梁之间通过增强螺杆连接,并通过螺母固定压板。本实用新型结构简单,操作方便,其降低了加固施工的难度,加快了加固施工速度,提高了经济效益。济效益。济效益。

技术研发人员:黄海林 吴赞 何培根 曾垂军

受保护的技术使用者:湖南科技大学

技术研发日:2022.02.28

技术公布日:2022/6/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。