1.本发明涉及滑动部件及其制造方法的改良。

背景技术:

2.滑动构件通常具备基材层和表面层,在表面层支承被滑动构件。该表面层的全部或一部分有时使用软质的金属材料进行镀覆而形成。

3.在这样的滑动构件中,专利文献1提出了一种滑动构件,其中作为构成软质金属层的材料,采用使粒径为0.1μm~1μm的软质材料的晶粒聚集成块状而得的材料。

4.专利文献2中也公开了具有细晶粒的镀覆层。

5.现有技术文献

6.专利文献

7.专利文献1:国际公开wo2017/094094号公报

8.专利文献2:日本专利特开2003-156045号公报

技术实现要素:

9.若将如专利文献1所公开的具有一定程度上较细的晶粒的镀覆层作为软质金属层,并将其表面作为滑动面时,由于霍尔-佩奇(hall-petch)关系,被膜强度提高,具备高耐疲劳性。

10.然而,由于对环境问题的认识的提高及法律规定,近年来的汽车发动机正在向混合动力系统或怠速停止系统、小型化以减轻发动机重量等低油耗发动机发展。通过使用涡轮增压器的发动机小型化,在保持与传统发动机相同的动力性能的同时缩小发动机尺寸,因此减小了轴径和金属宽度。因此,负载荷重比以往增加等,汽车发动机用轴承倾向于在比以往更严酷的环境下使用,对于汽车发动机用轴承不仅要求提高耐疲劳性和耐烧蚀性,还要求低摩擦特性。

11.作为确保低摩擦特性的一种策略,可考虑在滑动面和被滑动面之间的界面形成油膜。本发明人研究了在将软质金属层的表面作为滑动面时,通过在其表面设置油窝,以避免滑动面和被滑动面之间的界面的油膜损失,由此确保两者间的低摩擦状态。

12.因此,本发明中,认为在将软质金属层的表面作为滑动面时,通过将在该表面上现出的结晶的一部分制成大结晶(粗大结晶),使该粗大结晶从表面脱离,从而在该旧地形成油窝。

13.本发明的第一形态如下规定。即:

14.具有由软质金属的结晶层叠而成的软质金属层的滑动构件,其中,粗大结晶在所述软质金属层的表面上表现出,

15.所述粗大结晶在所述表面的面方向上具有1.5μm以上的粒子长度、且所述粗大结晶的分布比例为5~50%,

16.其中,所述分布比例是指对所述软质金属层的截面中出现的所述粗大结晶施加外

接矩形,此时,所述外接矩形的上边与所述软质金属层的表面基准线平行、且在所述截面中形成通过所述外接矩形并且与所述表面基准线平行的假想直线,所述外接矩形在该假想直线的单位长度中所占的比例,其中所述表面基准线设为出现在所述截面中的所述软质金属层的表面的平均高度。

17.根据这样规定的滑动构件,粗大结晶在软质金属层的表面上表现出,因此随着滑动时间的进展,粗大结晶从该滑动面即表面分离、脱离。在其旧地所形成的凹部成为润滑油的油窝。

18.为了使凹部作为油窝有效地发挥作用,需要使各个凹部具有一定程度的容积,还需要控制凹部在成为滑动面的软质金属层的整个表面中所占的比例。

19.于是,如第一形态所示,粗大结晶制成在软质金属层的表面的面方向上具有1.5μm以上的粒子长度,由此确保在该粗大结晶脱离后的旧地所形成的凹部具有作为油窝所必需的容积。根据本发明人的研究,粗大结晶在软质金属层的表面垂直方向上也具有一定程度的粒径,因此通过规定表面的面方向的粒径,能够确保脱离后所形成的凹部具有作为油窝所必需的容积。

20.表面的面方向的粒子长度小于1.5μm的结晶中,其后的凹部的容积不足够,而且有可能难以从表面脱离,无法形成成为油窝的凹部。

21.此外,如第一形态所示,通过将粗大结晶的分布比例设为5~50%,可确保粗大结晶脱离后在软质金属层的表面具有足够量的凹部。藉此,凹部整体可保持足够量的润滑油。

22.若粗大结晶的分布比例小于5%,则有可能在软质金属层的表面(滑动面)和被滑动构件的被滑动面之间无法保持足够的润滑油。另一方面,若上述的比例超过50%,则有可能损害软质金属层的表面(滑动面)自身的平滑性,摩擦系数增大。

23.本发明的第二形态如下规定。即:

24.在第一形态中规定的滑动构件中,将粗大结晶的分布比例设为15~45%。

25.根据如此规定的第二形态的滑动构件,可确保低摩擦特性。

26.本发明的第三形态如下规定。即:

27.在第一或第二形态中规定的滑动构件中,上述粗大结晶全部在所述软质金属层的表面上表现出。

28.根据如此规定的第三形态的滑动构件,粗大结晶全部在软质金属层的表面上表现出,因此能够使其脱离并形成油窝。

29.本发明的第四形态如下规定。即:

30.在第一~第三形态的任一形态规定的滑动构件中,上述软质金属层的表面的垂直截面中出现的上述粗大结晶的外接矩形中,上述软质金属层的厚度方向的长度(以下也称为“厚度方向的长度”)最大的粗大结晶的从重心到上述表面基准线为止的距离是上述软质金属层的厚度的25%以下。

31.在该第四形态中,规定了粗大结晶中厚度方向的长度最大的粗大结晶的、从软质金属层的表面观察的埋设形态(填埋状态)。即、通过将从软质金属层的表面到厚度方向的长度为最大的粗大结晶的重心为止的距离相对于软质金属层的厚度的长度比例设为25%以下,表明粗大结晶没有从软质金属层的表面深深地埋入,由此表明粗大结晶能够从表面容易地脱离。

32.另一方面,若上述的长度比例超过25%,则粗大结晶不容易从表面脱离。

33.本发明的第五形态如下规定。即:

34.在第一~第四形态中规定的滑动构件中,上述软质金属为选自铋(bi)、铅(pb)、铟(in)、锡(sn)和锑(sb)的1种或2种以上、或者它们的合金。

35.从工业上来看,认为第五形态中列举的软质金属最适合构成滑动构件的软质金属层。

36.本发明的第六形态如下规定。即:

37.在第一~第五形态中规定的滑动构件中,在上述软质金属层上进一步层叠树脂层。

38.根据这样规定的第六形态的滑动构件,通过选择构成树脂层的树脂,可实现耐烧结性等特性的提高。

39.即使在软质金属层的表明上层叠了该树脂层的情况下,若在软质金属层的表面预先配置粗大结晶,则能够防止摩擦系数超过可接受的程度。这是因为即使树脂层部分或全部磨损以暴露软质金属层的表面,暴露部分的粗大晶体也会脱落并在那里形成油窝。

40.本发明的第七形态如下规定。即:

41.滑动构件的制造方法,其为具有软质金属层的滑动构件的制造方法,其包括:在基材表面上层叠上述软质金属的结晶以形成前体层的步骤;和将构成上述前体层的表面的上述结晶的一部分变质以形成粗大结晶,由此获得上述软质金属层的粗大结晶形成步骤。

42.第七形态的制造方法也可如下规定。即:

43.滑动构件的制造方法,其为具有软质金属层的滑动构件的制造方法,其包括:在基材表面上层叠上述软质金属的柱状结晶以形成前体层的步骤;和对上述前体层的表面施加应力,将上述结晶的一部分变质以形成粗大结晶,由此获得上述软质金属层的粗大结晶形成步骤。

44.通过实施如此规定的第七形态或第八形态的制造方法,能够制造第一~第六形态中规定的滑动构件。

45.作为第七、第八形态的粗大结晶形成步骤,可采用对于软质金属的结晶层叠体即前体层的表面一边将其冷却一边实施喷丸处理的方法(第九形态)。作为与冷却同时进行的喷丸处理,可采用使水和喷丸材料一起喷出的湿式喷砂处理(第十形态)。

46.附图的简要说明

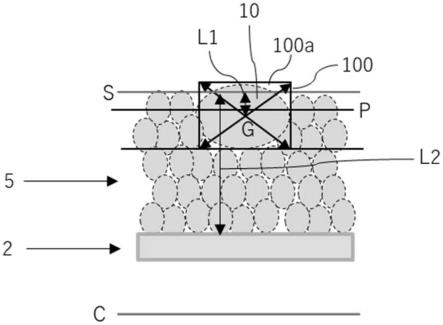

47.图1是说明粗大结晶的参数的概念图。

48.图2是显示本发明的实施方式的滑动构件的结构的剖视图。

49.图3是将相同软质金属层的截面照片示意化的图。

具体实施方式

50.以下,基于实施方式对本发明进行更详细的说明。

51.构成滑动构件的基材层通常由金属材料构成。

52.在滑动构件的一例的轴承中,基材层具有在由钢材构成的里衬金属层上层叠铜基轴承合金层的结构。在轴承合金层上有时也形成由ag、ni等构成的中间层。

53.在基材层上可层叠软质金属层。通常,该软质金属层通过镀覆而形成,但并不限定

于镀覆。

54.作为软质金属,可使用选自铟(in)、锡(sn)、铅(pb)、铋(bi)和锑(sb)的1种或2种以上、或者它们的合金。

55.作为镀覆的方法,可以使用湿式电解镀覆,但并不妨碍使用其他镀覆法。

56.如果用这些软质金属对基材层实施镀覆,则构成所形成的镀覆层的结晶落在规定大小的范围内。

57.本发明中,将通过镀覆形成的层、即下述的没有实施粗大结晶形成处理的层称为前体层。

58.构成该前体层的软质金属的结晶的结晶粒径优选在1.4μm以下

59.该结晶粒径是通过切片法对前体层的垂直截面进行图像处理而获得的。这里,在切片法中,通过将圆周的长度除以通过在观察图像上形成的圆周的晶粒的数量来测量晶粒的结晶粒径。本发明中,由直径为2μm的圆周长算出。

60.通过调节镀覆条件,构成前体层的结晶的结构变为柱状。该柱状结晶的长轴是垂直于前体层表面的方向。

61.对该前体层的表面进行湿式喷砂处理后,前体层的表面层中的结晶变质而形成粗大结晶。这里,可预想粗大晶粒是通过构成前体层的一部分结晶聚集和熔合而形成的。本发明中,将表面形成有粗大结晶的前体层称为软质金属层。

62.粗大结晶是尺寸比构成前体层的结晶更大的结晶。

63.随着滑动构件的使用、即与被滑动构件的滑动的进行,该粗大结晶从软质金属层脱离。在脱离后的旧地残留的凹部变为润滑油的油窝。

64.为了使该凹部作为油窝有效地发挥作用,需要各个凹部具备规定的容积,并且以规定的比例分布在软质金属层的表面上。本发明的滑动构件中,在默认状态(出厂状态)下在软质金属层的表面存在的粗大结晶随着其使用而脱离,形成油窝的凹部,因此通过规定默认状态的粗大结晶的大小和分布比例,从而间接地规定处于使用状态的软质金属层的表面状态。

65.<粗大结晶的大小>

66.粗大结晶10在表面的面方向上具有1.5μm以上的粒子长度(参照图1)。

67.如图1所示,粗大结晶10的粒子长度是在滑动构件的截面中对结晶粒子施加外接矩形100,并将其上边100a的长度作为粒子长度。该外接矩形100的上边100a与软质金属层5的表面基准线s平行。这里,表面基准线s设为出现在截面中的软质金属层5的表面的平均高度。另外,软质金属层5的表面因为表现出各种大小的结晶,所以其表面在微观上是凹凸面。因此,本发明中将该凹凸的平均高度(在筒状滑动构件的情况下,距中心轴线c的平均距离)设为表面基准线s。在筒状滑动构件中,该表面基准线s也与中心轴c平行。

68.在软质金属层5的表面的垂直方向上优选具备如下的特性。

69.即、软质金属层5的表面的垂直截面中出现的粗大结晶10中,深度方向的长度最大的粗大结晶的从重心g到表面基准线s为止的距离l1为软质金属层5的厚度l2的25%以下。图1中,符号2表示基材层。该基材层2因为其表面在微观上也不是平坦的,所以与软质金属层5同样地可以用平均高度特定其表面位置,并可以将由此确定的表面和表面基准线s的距离作为软质金属层5的厚度。

70.粗大结晶10在软质金属层5中不会自其表面基准线s潜入到超过1/4的深度。藉此,粗大结晶10能够从软质金属层5的表面脱离。

71.在通用滑动体中,软质金属层5的厚度为3~20μm,因此深度方向上的长度最大的粗大结晶10的该深度方向上的长度落在0.5~10.0μm的范围内。

72.<粗大结晶的分布比例>

73.粗大结晶10的分布比例设为5~50%。粗大结晶10的分布比例如下求出。

74.对软质金属层5的截面中出现的粗大结晶10施加外接矩形100,此时,外接矩形100的上边100a与软质金属层5的表面基准线s平行。在截面中形成通过全部的外接矩形100、且与表面基准线s平行的假想直线p。粗大结晶的分布比例是指外接矩形在该假想直线p的单位长度中所占的比例,这里,表面基准线s设为出现在截面中的软质金属层5的表面的平均高度。

75.粗大结晶10在软质金属层5的表面上表现出,但因为是粒子状,所以表现出的是粗大结晶10的一部分,其表现出的形态也各种各样。从将润滑油保留在软质金属层表面的观点来看,当需要成为油窝的凹部相对于该表面实质上所占的比例时,本发明中将粗大粒径的分布比例设为成为油窝的凹部在表面中实质上所占的比例。这是因为粗大结晶10分离后的旧地成为油窝的凹部。通过将粗大结晶的分布比例设为5~50%,在软质金属层的表面和被滑动面之间的界面可保持足够的润滑油。

76.该粗大结晶的分布比例更优选设为15~45%。

77.粗大结晶10通过对由镀覆形成的前体层的表面实施湿式喷砂处理而得到。

78.若对前体层实施通常的喷砂,则前体层的结晶整体上微细化。此外,根据本发明人的研究,确认到改变湿式喷砂处理的条件时,粗大结晶10的粒径也变化。

79.湿式喷砂处理中使用的喷丸材料、水温、喷丸压力可以根据前体层的材质进行任意选择。

80.例如,作为喷丸材料可使用氧化铝、玻璃珠、其他通用的喷丸材料,其大小也可以是通用的大小。

81.实施例中虽然与喷丸材料一起喷出的水的温度设为常温,但也可以使用温水或冷却水。

82.可根据所选择的前体层的材料及喷丸材料的材质、大小适当调整喷丸压力。

83.通过以上所述,如果与制冷剂一起,换言之,一边冷却一边对前体层的表面实施喷砂处理,则可控制所形成的粗大结晶的大小和分布比例。作为冷却介质,在湿式喷砂中使用水,但是另外也可以使用油或醇等液体、冷风或水蒸气等气体作为冷却介质。

84.换言之,意味着对前体层的表面施加应力使其一部分结晶变质。通过热或光也能对表面的一部分施加应力。

85.实施例

86.以下,对本发明的实施例进行说明。

87.实施例的滑动构件1设为例如图2所示的截面结构。更具体而言,在钢里衬金属层3上衬以铜系轴承合金层4来制造双金属片,将该双金属片成形为半圆筒状或圆筒状。此后,对轴承合金层4的表面进行钻孔加工并进行表面精加工。藉此形成了基材层2(厚度:1.5mm)。接着,清洗半圆筒状或圆筒状的成形物的表面(电解脱脂 酸清洗)。

88.对由此所得的基材层2的上表面实施湿式镀覆,使镀层5(约15μm)层叠。

89.调整形成本实施例中的镀层5时的镀覆条件以能够得到下述的表1的“表层以外的结晶粒径”。该结晶粒径等于构成前体层的结晶的结晶粒径。各结晶形成为柱状结构(参照图3)。

90.通过调整电镀液的组成、搅拌方式、温度、电流密度等,得到要求的结晶粒径的结晶。本领域技术人员可以理解的是,这些具体条件并非固定的,可根据镀覆操作人员的经验进行适当选择。

91.通过公知的方法清洗如上所得的试样的前体层。

92.接着,对前体层的表面进行了湿式喷砂处理。

93.湿式喷砂处理的条件如下所述。

94.喷丸材料:氧化铝#2000~600、玻璃珠

95.处理压力:0.1~0.3mpa

96.水温:常温

97.将湿式喷砂处理结束后的试样示于表1中。

98.[表1]

[0099][0100]

实施例的试样的截面示意图如图1所示。

[0101]

图中的符号10是粗大结晶,形成于软质金属层5的表面。软质金属层5的下侧部分不受湿式喷砂处理的影响,通过镀覆形成的结晶保持原来的状态(柱状结晶)。通过切片法推算该结晶的粒径时,该结晶粒径为1.4μm以下。

[0102]

表1中,“表层以外的结晶粒径的平均”如下得到。

[0103]

将软质金属层5在深度方向上五等分,得到分割层。从所得的分割层中除去包含粗大结晶10的层(表层)。在该表层以外的各层中指定在面方向上隔以规定间隔的位置,在该位置处实施切片法以推算结晶粒径。将各位置处得到的结晶粒径的平均值作为“表层以外的结晶粒径的平均”。另外,该平均值表示前体层的结晶粒径的平均值。

[0104]“最大粗大结晶的大小”如下得到。

[0105]

在沿着轴向切割滑动构件而得的软质金属层5的截面中出现的粗大结晶10中,将其外接矩形100的上边100a的长度最大的粗大结晶作为“最大粗大结晶”,将其长度表示为“大小”。

[0106]“粗大结晶的分布比例”如下得到。

[0107]

对在软质金属层5的截面中出现的粗大结晶10施加外接矩形100。此时,外接矩形100的上边100a与软质金属层5的表面基准线s平行。在截面中,形成通过外接矩形且与表面基准线平行的假想直线p,将外接矩形在该假想直线p的单位长度中所占的比例作为粗大结晶的分布比例。另外,假想直线p是通过截面中出现的全部粗大结晶10的外接矩形的直线。作为其单位长度,可使用所得的图像的整个宽度。

[0108]

在表1中,“5小时后的摩擦系数”通过在表2所示的条件下进行摩擦试验来求出。

[0109]

[表2]

[0110][0111]

即、重复启动和停止,测定了5小时后的摩擦系数。

[0112]

根据表1的结果,可知以下内容。另外,作为前提,将即使在5小时后摩擦系数也能维持在0.20以下的试样判断为在低摩擦性方面是优选的。

[0113]

即使前体层中结晶的结晶粒径相同,由于湿式喷砂的有无、即粗大结晶的有无,低摩擦性也产生很大差异(参照实施例1~7和比较例1、2)。其结果是,根据湿式喷砂处理的能量最低的实施例5与比较例1的结果,认为粗大结晶的大小(软质金属层的表面的面方向的长度)为1.5μm以上,粗大粒径的分布比例(在将粗大结晶投影到表面侧时,在投影面中相对于表面的距离相同的区域中出现的粗大结晶占投影部分的比例)为5%以上是优选的。

[0114]

即使实施湿式喷砂处理,若粗大结晶过量形成,该粗大结晶的分布比例超过50%(参照实施例1、比较例3),则低摩擦性下降。

[0115]

此外,通过实施例1和实施例5与实施例2~实施例4的比较,认为粗大结晶的分布比例优选为15~45%。

[0116]

另外,如比较例2所示,在构成通过镀覆形成的软质金属层的前体层的结晶的结晶粒径原本较大的情况下,也不能说低摩擦性优异。

[0117]

表3中,对限定应形成在软质金属层表面上的油窝的凹部深度的粗大结晶的厚度(表面垂直方向的长度)进行验证。

[0118]

[表3]

[0119][0120]

表3中,“重心深度”是指图1所示的从外接矩形100的重心g到软质金属层5的表面基准线s为止的距离l1与软质金属层5的厚度l2的比。

[0121]

从表3的结果可知,在实施湿式喷砂处理后,当实施热处理时,粗大结晶优先膨胀,重心位置变得更深。从实施例8和实施例9的比较,优选将重心深度设为25%以下。

[0122]

另外,这里的热处理是在空气的存在下、在电炉中加热10~60分钟。

[0123]

表1的定义中,最大结晶是根据外接矩形的上边长度特定的。根据本发明人的观察,在施加于粗大结晶的外接矩形中,具有最大长度的上边的粗大结晶在侧边(即、软质金属层5的深度方向)也具有最大长度。

[0124]

表4中,对在软质金属层的表面上层叠树脂层(包含固体润滑剂)时的低摩擦性进行验证。

[0125]

[表4]

[0126][0127]

表4的试样是在图2所示的滑动构件中,在软质金属层5上层叠树脂层而得的。表4的试样中,将树脂层的厚度设为3μm,但是该树脂层可以采用2~20μm的厚度。表4中,树脂层磨损后的摩擦系数表示实施摩擦试验,通过目视观察确认树脂层磨损消失时的摩擦系数。

[0128]

软质金属层的表面即使被树脂层被覆,由于与滑动相伴的应力施加在软质金属层的表面上,所以粗大结晶脱离并在其旧地形成油窝的凹部。如果这种凹部的大小和分布比例是合适的,即使树脂层磨损消失,在滑动构件和被滑动构件之间也可维持顺利的滑动状态(低摩擦系数)。该事实可从实施例12~实施例14与比较例4和比较例5的关系得知。在实施例12~实施例14中,粗大结晶的分布比例落在5~50%内,相对于此,比较例4和比较例5中分别在该范围之外。

[0129]

实施例14示出上述效果不依赖于树脂层中所含的固体润滑剂的种类。

[0130]

本发明不受上述发明的实施方式的说明的任何限定。在不脱离权利要求的记载的情况下,本发明也包括本领域技术人员容易想到的范围内所作的各种变形形态。使用本发明的滑动构件的内燃机等轴承机构使用装置可以发挥出优异的滑动特性。

[0131]

符号说明

[0132]

1 滑动构件

[0133]

2 基材层

[0134]

3 里衬金属层

[0135]

4 轴承合金层

[0136]

5 软质金属层

[0137]

10 粗大结晶

[0138]

100 外接矩形

[0139]

100a 外接矩形的上边

[0140]

s 表面基准线

[0141]

l1 从重心到表面基准线为止的长度

[0142]

l2 软质金属层的厚度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。