1.本公开涉及一种马达驱动方法,特别是涉及一种负载转矩估测及补偿的马达驱动方法。

背景技术:

2.现有技术中,于电梯等具有步阶转矩的负载特性的应用中,需要在驱动方法在开回路及闭回路切换时进行转矩估测及补偿,以避免马达或电动机在驱动方法切换之间无输出转矩。更者,若在切换后才使用速度控制器调节输出转矩,会造成速度剧烈变化。

技术实现要素:

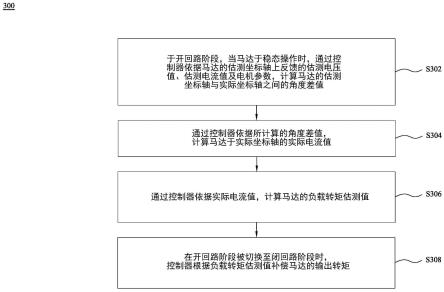

3.为了解决上述问题,本公开的一实施方式是提供一种马达驱动方法,包含:于开回路阶段,且当马达于稳态操作时,通过控制器依据马达的估测坐标轴上反馈的估测电压值、估测电流值以及电机参数,计算马达的估测坐标轴与实际坐标轴之间的角度差值;通过控制器依据角度差值计算马达于实际坐标轴上的实际电流值;通过控制器依据实际电流值,计算马达的负载转矩估测值;以及在开回路阶段被切换至闭回路阶段时,控制器根据负载转矩估测值补偿马达的输出转矩。

4.本公开提供的马达驱动方法能够补偿马达的负载转矩,以避免驱动方法切换(例如由开回路驱动切换为闭回路驱动)时的速度剧烈变化,使系统运转顺畅。此外,由于本公开的马达驱动方法在驱动方法切换前即进行负载转矩估测,故在驱动方法切换及补偿马达转矩时不需要额外的过渡区间,可提升系统效率。

附图说明

5.为使本公开的上述和其他目的、特征、优点与实施例能更明显易懂,附图的说明如下:

6.图1为根据本公开一实施例所示出的马达驱动系统示意图。

7.图2为根据本公开一实施例所示出的坐标转换示意图。

8.图3为根据本公开一实施例所示出的马达驱动方法流程图。

9.图4a为根据本公开一实施例所示出的电压/频率(v/f)控制实验数据示意图。

10.图4b为根据本公开一实施例所示出的电流/频率(i/f)控制实验数据示意图。

11.图5a为根据本公开一实施例所示出的实验模拟图。

12.图5b为根据本公开一实施例所示出关于图5a中第一阶段p1的实验模拟示意图。

13.图5c为根据本公开一实施例所示出关于图5b中第0.8秒至第1.2秒的实验模拟示意图。

14.其中,附图标记说明如下:

15.为使本公开的上述和其他目的、特征、优点与实施例能更明显易懂,所附符号的说明如下:

16.100:马达驱动系统

17.110:控制器模块

18.112:控制器

19.114:pwm单元

20.116:坐标转换单元

21.118:位置误差计算单元

22.120:整流器

23.130:功率模块

24.140:电压检测器

25.150a,150b,150c:三相电流检测器

26.200:马达

27.300:马达驱动方法

28.ia,ib,ic:电流分量

29.id:实际直轴电流值

30.iq:实际交轴电流值

31.估测直轴电流值

32.估测交轴电流值

[0033]vd

:实际直轴电压值

[0034]vq

:实际交轴电压值

[0035]

估测直轴电压值

[0036]

估测交轴电压值

[0037]

ld:直轴电感

[0038]

lq:交轴电感

[0039]

角度差值

[0040]f*

:速度命令

[0041]

ω

th

:速度命令阈值

[0042]

s302,s304,s306,s308:步骤

[0043]

p1:第一阶段

[0044]

p2:第二阶段

[0045]

p3:第三阶段

具体实施方式

[0046]

本文所使用的所有词汇具有其通常的意涵。上述的词汇在普遍常用的字典中的定义,在本说明书的内容中包含任一于此讨论的词汇的使用例子仅为示例,不应限制到本公开内容的范围与意涵。同样地,本公开亦不仅以于此说明书所示出的各种实施例为限。

[0047]

在本文中,使用第一、第二与第三等等的词汇,是用于描述各种元件、组件、区域、层与/或区块是可以被理解的。但是这些元件、组件、区域、层与/或区块不应该被这些术语所限制。这些词汇只限于用来辨别单一元件、组件、区域、层与/或区块。因此,在下文中的一

第一元件、组件、区域、层与/或区块也可被称为第二元件、组件、区域、层与/或区块,而不脱离本技术的本意。本文中所使用的“与/或”包含一或多个相关联的项目中的任一者以及所有组合。

[0048]

请参照图1,图1为根据本公开一实施例所示出的马达驱动系统100的示意图。如图1所示,马达驱动系统100用以驱动一马达200,且包含一控制器模块110、一整流器120、一功率模块130、一电压检测器140以及三相电流检测器150a、150b、150c。控制器模块110至少包括一控制器112、一脉冲宽度调制(pwm)单元114、一坐标转换单元116以及一位置误差计算单元118。在一些实施例中,控制器模块110用于进行测量马达200的电机参数(如电感值、角速率、磁通值

…

等),并在依据上述信息计算出负载转矩估测值后,将负载转矩估测值传送至马达200以补偿其输出转矩。在一些实施例中,控制器112接收一上位机(图未示出)的频率控制命令f

*

以执行电压/频率控制或电流/频率控制(稍后详述),且电压检测器140用以接收并检测马达200运行时反馈的电压值,而电流检测器150a、150b、150c用以接收并检测马达200运行时反馈的电流值。马达驱动系统100运行时,整流器120接收一外部的交流电源并转换为一直流电源输出给功率模块130,且pwm单元114接收控制器112输出的电压命令,并将其转换为开关切换信号提供给功率模块130,以进行马达200的驱动控制。坐标转换单元116可将电流检测器150a、150b、150c测得的三相电流(ia,ib,ic)转换为两轴电流投影值提供给位置误差计算单元118及控制器112进行计算。

[0049]

详细而言,由于在零转速即具有负载转矩特性的马达应用中,会进行不同驱动方法的切换(例如由开回路驱动切换为无转轴检测(sensorless)的闭回路驱动),此时需通过对马达的输出转矩进行估测,以进行转矩补偿。此外,在永磁同步马达(或电动机)控制中,为了能够得到类似直流马达的特性,可以利用帕克变换(park's transformation),在马达转子上建立一个与转子同步转动的坐标系,将原本的三相电流(ia,ib,ic)转换以直轴(d轴)电流和交轴(q轴)电流表示。在一些实施例中,转子磁场方向为直轴(d轴),垂直于转子磁场方向为交轴(q轴)。上述坐标轴转换的方式将参照以下图2所示实施例进一步说明。

[0050]

马达200在例如电梯或跑步机等承受步阶负载(step load)或突加负载(sudden load)的应用中,若在前述驱动方法切换至闭回路驱动时,马达驱动系统100不知道开回路驱动期间的步阶负载或突加负载致未能补偿转矩,最终导致马达200运转的顿挫。以电梯应用为例,放闸瞬间即形同马达200在零速时被施加步阶负载,故在开回路阶段透过较大的电流驱动以输出转矩,通过本公开的方法可先估测转矩,当驱动方法切换至闭回路时即可直接补偿转矩克服步阶负载,使马达200的输出转矩与开回路期间一致,进而使驱动方法切换前后马达200的加速度相同而抑制顿挫。

[0051]

图2为根据本公开一实施例所示出的坐标转换示意图。图2中所示的ia、ib、ic分别代表电流于a、b和c三相中的分量。在一些实施例中,id为在一实际坐标轴上的实际直轴电流值、iq为在该实际坐标轴上的实际交轴电流值,为在一估测坐标轴上的估测直轴电流值、为在该估测坐标轴上的估测交轴电流值,则为估测坐标轴与实际坐标轴之间的角度差值,在一些实施例中该角度差值可为估测交轴电流值和实际交轴电流值iq之间的角度差值。基于上述将三相电流投影到随着转子旋转的坐标轴的转换方式,能够对同步电动

机的运行分析进行简化作用,并且有利于以下说明。

[0052]

图3为根据本公开一实施例所示出的马达驱动方法300的流程图。在一些实施例中,马达驱动方法300是搭配马达驱动系统100共同运行,但不以此为限。为了清楚及方便说明起见,下述马达驱动方法300是配合图1及图2的实施例为例进行说明。

[0053]

于步骤s302中,于马达200的开回路驱动控制阶段,且当马达200操作于稳态时,通过控制器112依据马达200的估测坐标轴上反馈的估测电压值、估测电流值以及至少一电机参数,计算马达200的估测坐标轴与实际坐标轴之间的角度差值马达200于开回路驱动控制时,直接以速度命令的积分值作为转子位置估测值不考虑实际转速与转速命令的差异调节控制量,仅以原先规划好的电压/频率(v/f)或电流/频率(i/f)的控制量进行输出。

[0054]

接着,于步骤s304中,通过控制器112依据计算的角度差值计算马达200于实际坐标轴上的实际电流值。在一些实施例中,如图1至图3所示,通过控制器112及位置误差计算单元118,依据马达200反馈定子电流信号并经坐标转换单元116转换取得的估测交轴电流的一方向和实际交轴电流iq的一方向之间的角度差值计算马达200的实际电流值。

[0055]

在一些实施例中,角度差值可通过控制器112依据对马达200的一估测电流值计算而得。在一些实施例中,可通过下列推导过程,对马达200的估测电压值、估测电流值以及至少一电机参数进行计算而得出角度差值在一些实施例中,可将其永磁同步马达电压方程式表示为:

[0056][0057]

其中vd代表在该实际坐标轴上的实际直轴电压值,vq代表在该实际坐标轴上的实际交轴电压值,id代表前述实际直轴电流值,以及iq代表前述实际交轴电流值;且驱动马达200时对所述实际直轴电压值vd、实际交轴电压值vq、实际直轴电流值id以及实际交轴电流值iq可依不同应用情况调整。此外,在一些实施例中,马达200的电机参数包含例如角速率值ωe、转子线圈线阻rs、直轴电感ld、交轴电感lq、转子的等效至定子磁通值λ

′m等,上述电机参数可以通过马达200中任何可用于传送数据的元件传送至控制器112,亦可在马达200启动前预先将上述电机参数输入至控制器112当中。进一步地,可将上述第(1)式所载的电压方程式移项整理为:

[0058][0059]

请参考图2,为了进行实际电流值和估测电流值之间以及实际电压值和估测电压值之间的转换,可利用下列转换矩阵:

[0060][0061]

将直轴和交轴的实际电压值以及实际电流值表示为:

[0062][0063][0064]

为了便于计算,可以将转换矩阵简化以表示为:

[0065][0066][0067]

接着,当马达200操作在稳态时,有一特性并将此特性及上述第(3

′

)式以及第(4

′

)式代入第(2)式,以使上述电压方程式简化了电感及压降的参数,其中包含以角度差值表示为:

[0068][0069]

再将其移项整理及将转换矩阵展开后可得:

[0070][0071]

根据上述第(6)式可知,实际坐标轴和估测坐标轴之间的角度差值可由估测电压值(包含估测坐标轴上的分量,即在该估测坐标轴上的估测直轴电压值和在该估测坐标轴上的估测交轴电压值)、估测电流值(包含估测坐标轴上的分量,即估测直轴电流值和估测交轴电流值)以及上述第(1)式中电压方程式所需要的电机参数计算而得,且可经移项整理后将角度差值有关的三角函数值表示为:

[0072][0073]

且上述方程式(7)经移项、整理后,可得到角度差值如下所示:

[0074][0075]

于步骤s306中,通过控制器112依据计算的实际电流值,计算马达200的负载转矩估测值。在一些实施例中,由于在永磁电动马达设计控制参数时,通常会将实际直轴电流值id控制为零,使得马达的负载转矩计算简化如下,成为只和实际交轴电流值iq有关。换言之,在一些实施例中,当实际直轴电流值被控制为零时,永磁电动马达的转矩方程式可简化如下:

[0076][0077]

因此,在一些实施例中,如图1至图3所示,此时只要将实际交轴电流值iq与估测直轴电流值和估测交轴电流值之间的转换关系(如下列第(9)式)代入第(8)式,即可通过控制器112计算出负载转矩估测值te(如下列第(10)式),其中λ

′m为转子的等效至定子的磁通、p为马达的极数。

[0078][0079][0080]

在计算出马达200的负载转矩估测值te后,于步骤s308中,在马达200的开回路驱动控制阶段被切换至闭回路驱动控制阶段时,控制器112可以根据计算所得的负载转矩估测值te补偿马达200的输出转矩。在一些实施例中,如图1至图3所示,马达200可以通过控制器112利用上述过程所计算出的负载转矩估测值te对原有的马达200输出转矩进行补偿。

[0081]

在一些实施例中,马达200的闭回路驱动控制是参考转子位置和速度,使用估测所得转子位置进行坐标轴转换以完成电流闭回路控制。另一方面,利用速度估测结果与速度命令比较,调整电流命令以进行速度闭回路控制。常见的无转轴检测(sensorless)控制技术会通过反电动势作为转子位置估测的参数,由于反电动势与马达200的转速大至为正比关系,实作上需使马达200操作在一定的转速以上,才能顺利将反电动势信号撷取。因此为了判断驱动方法自开回路切换至闭回路的时间点,可以比较当前速度命令f

*

与一速度命令阈值ω

th

,亦即控制器112判断当前速度命令f

*

大于速度命令阈值ω

th

,始将马达200的驱动控制方法进行切换,稍后详述。

[0082]

在一些实施例中,可以执行多次前述步骤s302至步骤s304重复计算以取得多个实际电流值,并以多个实际电流值多次执行前述步骤s306重复计算以取得多个负载转矩估测值te,而在步骤s308进行马达200的输出转矩补偿时,考量多次计算的数值变动,过大或过小的负载转矩估测值te均将可能影响估测转速,因此可将取得的多个实际电流值计算出一个平均值,并以该实际电流值的平均值经步骤s308以计算出负载转矩估测值te作为马达200输出转矩的补偿量,稍后详述。

[0083]

综合上述可知,控制器112在马达200运行于开回路阶段时,即预先进行负载转矩估测值te的计算,并在马达200由开回路阶段切换至闭回路阶段时利用计算好的负载转矩估测值te对马达200的输出转矩进行补偿,使马达200于驱动控制阶段切换时保持运转顺畅。

[0084]

在一些实施例中,马达驱动方法300中的开回路阶段可以通过控制器112依据电压/频率控制法(v/f control)或电流/频率控制法(i/f control)所控制。如图4a所示,其为根据本公开一实施例所示出的电压/频率(v/f)控制实验数据示意图。在一些实施例中,可设定估测直轴电压值与估测交轴电压值的其中一者为零,且控制器112通过设定估测直轴电压值与估测交轴电压值的其中的另一者的数值,计算取得估测直轴电流值与估测交轴电流值举例而言,在一些实施例中,如图4a所示的电压/频率控制法(v/f control)是通过控制器112依据需求转速,调整马达200的估测交轴电压值且将估测直轴电压值控制为零,并且通过电路反馈取得估测交轴电流值和估测直轴电流值如图4a所示,模拟数据在约第0.66秒开始计算转子角度误差并与实际的转子角度误差开始接近,在约第0.8秒已接近,直至约第0.9秒两曲线大致重合,显示使用本公开的估测方法准确性高且快速。在不同实施例中,亦可通过控制器112依据需求转速调整马达200的估测直轴电压值并且将估测交轴电压值设定为零,并且通过电路反馈取得估测交轴电流值和估测直轴电流值

[0085]

在一些实施例中,上述的马达200可以是内藏型永磁(interior permanent magnet,ipm)马达、表面型永磁(surface permanent magnet,spm)马达或其他需要进行转矩补偿的马达类型,本公开并不以此为限。

[0086]

在一些实施例中,电流/频率控制法(i/f control)是通过控制器112调整估测交轴电压值和估测直轴电压值使得估测交轴电流值与估测直轴电流值的其中一者为零,且估测交轴电流值与估测直轴电流值的其中的另一者为一预定目标值(不为零)。如图4b所示,其为根据本公开一实施例所示出的电流/频率(i/f)控制实验数据示意图。本公开的一实施例采用电流/频率控制法(i/f control),估测交轴电压值和估测直轴电压值使得估测交轴电流值为零,且使得估测直轴电流值约在20安培,并以此些信息计算角度差值如图4b的模拟数据所示在约第0.66秒开始计算的转子角度误差与实际的转子角度误差即已彼此接近,且在后续时间两曲线几乎重合,显示本公开的估测方法极为准确且快速。举例而言,在内藏型永磁(ipm)马达搭配电流/频率控制法(i/f control)的应用中,估测交轴电流值为零,可设定使估测直轴电流值为一预定目标值,如此可以将上述第(7)式表示为:

[0087][0088]

因此,角度差值

[0089][0090]

将上述第(12)式代入第(9)式中可得实际交轴电流值iq:

[0091][0092]

再举例而言,在表面型永磁(spm)马达搭配电流/频率控制法(i/f control)的应用中,估测交轴电流值为零,且因该类马达特性直轴电感ld与交轴电感lq相等,故可以将上述第(7)式再简化表示为:

[0093][0094]

因此,将上述第(15)式代入第(9)式中可得实际交轴电流值iq:

[0095][0096]

再举例而言,在内藏型永磁(ipm)马达或表面型永磁(spm)马达搭配电压/频率控制法(v/f control)的应用中,由于估测交轴电流值不为零,须将其值一并考虑,而其计算方式仍与前述实施例相同,皆是将上述第(7)式中的角度差值计算出来后代入上述第(9)式,即可计算出实际交轴电流值iq,并在乘上如第(10)式所示的常数后,进而计算出负载转矩估测值te,为简化说明,于此不再赘述其详细流程。

[0097]

请参照图5a。图5a为根据本公开一实施例所示出的实验模拟图。图5a中的虚线部分为未进行转矩补偿前的马达运行曲线,实线部分则为利用本公开提供的马达驱动方法300控制的马达运行曲线。如图5a所示,在依据时间轴示出马达驱动控制的第一阶段p1中,马达先以开回路方式(例如:电流/频率控制法)驱动控制,于适当时间再切换以闭回路方式(例如:无转轴检测(sensorless))驱动控制;在第二阶段p2中,马达以无转轴检测元件驱动的闭回路方式驱动控制,并运行于最高目标转速;在第三阶段p3中,马达则处于卸载状态(无负载)。需要注意的是,在第一阶段p1进行驱动方法切换的过程中,若是现有方法则没有对虚线部分示意的转速进行估测及补偿,会造成马达剧烈的速度变化;反之,利用本公开提供的马达驱动方法300如实线部分所示,可使马达以相对平滑且稳定的方式调整转速,具体可以下述图5b所示实施例来作说明。

[0098]

图5b为根据本公开一实施例所示出关于图5a中第一阶段p1的实验模拟示意图。如图5b所示,在以电流/频率控制法(i/f control)(如上所述开回路驱动)切换为无转轴检测(sensorless)(如上所述闭回路驱动)的驱动方法的瞬间(时间约在第1.06秒),可依据前述估测交轴电流值计算实际交轴电流值iq,再依据所得到的实际交轴电流值iq计算负载转矩估测值te,以前馈控制(feed-forward control)方式于驱动控制方法由开回路至闭回路

的切换瞬间或切换之前提供转矩补偿,借此抑制驱动方法切换可能造成的顿挫。

[0099]

马达的驱动方法切换时间点的判断,例如可以一速度命令阈值ω

th

作为标准,本实施例为4r/min,当速度命令超过此值则判断马达200转速够快可顺利撷取反电动势信号。在本公开一些实施例中,速度命令阈值ω

th

可以取马达200额定转速的5%至10%。如图5b所示,当速度命令f

*

随时间不断上升过程其值超过速度命令阈值ω

th

,其时约为第0.9秒,则控制器112控制马达200驱动方法的切换。图5c亦示意约自时间轴的第0.9秒起至第1.06秒止进行多次估测以取得多个负载转矩估测值te的数值,因此在驱动方法切换时控制器112可以多个负载转矩估测值te的数值计算所得的一平均值,作为马达200输出转矩的补偿值,避免因单次计算的负载转矩估测值te过大或过小造成估测转速与速度命令之间的误差,而使估测转速上下震荡造成顿挫。图5b可见约在第1.06秒切换后仍有几次的估测转速修正,但约在第2秒后马达200已顺畅地运转,此时估测转速很贴近速度命令。

[0100]

图5c为根据本公开一实施例所示出关于图5b中第0.8秒至第1.2秒的实验模拟示意图。如图5c所示,本公开一实施例中马达驱动系统100在约第0.9秒的估测点a开始进行估测,其时依据前述步骤s302至步骤s304取得的实际交轴电流值iq约为7.22安培,接着在时间轴上继续取得多个估测点b、c、d、e并以表格1呈现如下,如表格1所示的多个计算取得实际交轴电流值iq,其中在估测点b对应取得估测时间内的最大值,在估测点c对应取得估测时间内的最小值,估测点d为接近估测期间平均值的取样点,而估测点e执行于切换前的最后估测时间。前述估测时间平均值是以模拟分析取自第0.91秒至第1.06秒时间范围,每隔1微秒进行一次估测取得的实际交轴电流值iq加总后的平均,其值约6.69安培。

[0101][0102]

表格1

[0103]

在一些实施例中前述估测时间可以马达200的速度命令值与马达200额定转速依比例推估,如图5c所示的模拟数据马达驱动系统100约在速度命令的数值达到1r/min至4r/min对应的时间区间进行实际交轴电流值iq估测,该估测时间范围例如为速度命令对应马达200额定转速的1%至10%所对应的时间。为避免前述估测值过大或过小影响后续计算负载转矩估测值te,可以前述的估测期间平均值(即前述6.69安培)或以切换前最终的估测点的值(即估测点e对应的7.27安培)带入第(10)式以计算负载转矩估测值te。

[0104]

综上所述,本公开提供的马达驱动方法能够估测并补偿马达的负载转矩,以解决驱动方法切换时,特别是由开回路驱动控制切换为闭回路驱动控制(例如无转轴检测元件驱动)时马达的速度剧烈变化的问题,使系统运转顺畅。此外,由于本公开提供的马达驱动

方法在驱动方法切换前(例如在开回路驱动阶段)即进行负载转矩估测,故在驱动方法切换及补偿马达转矩时不需要额外的过渡区间,可提升系统效率。

[0105]

虽然本技术已以实施方式公开如上,然其并非限定本技术,任何熟习此技艺者,在不脱离本技术的精神和范围内,当可作各种的更动与润饰,因此本技术的保护范围当视后附的权利要求所界定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。