1.本实用新型涉及火箭连接器技术领域,尤其涉及一种自适应排气结构及排气阀。

背景技术:

2.随着航天产业的快速发展,火箭领域所涉及的各项技术也实现了突飞猛进。为了方便对运载火箭进行燃料加注,同时当加注完毕后,便于管路从箭上脱落,经常会应用到连接器。而运载火箭的气路或液路连接器多采用气动解锁机构实现连接器的脱落,其脱落时机一般在发射前或火箭起飞时刻。由于发射准备时段较长,连接器脱落的控制电磁阀内漏可能会导致气动解锁机构异常建压,造成连接器非正常脱落,从而影响发射任务的正常进行。

3.因此,怎样提供一种设计合理,结构稳定,安全可靠的自适应排气结构,是目前所要解决的问题。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种自适应排气结构。这种结构具有设计合理,结构稳定,安全可靠,保证推进剂安全加注,同时当燃料加注完毕后还可以使得管路与箭上正常分离,提高工作效率。

5.本实用新型提供了一种自适应排气结构,包含球头、锁紧螺母、挡环和钢球,所述球头通过锁紧螺母与供气管路上的接嘴连接。所述球头设有腔体和与所述腔体连通的多个排气腔,其中所述腔体的下端用于与接嘴连通,上端与所述排气腔连通,所述排气腔设置在所述球头上端。所述挡环设置在所述腔体的下端,且具有贯穿其两端且与所述腔体连通的通道,所述挡环的周向外表面通过所述腔体的内壁固定。

6.在所述挡环靠近多个所述排气腔侧,所述钢球设置在所述腔体内且可以沿所述腔体内壁上下移动,通过与所述腔体顶端的配合打开或关闭所述腔体,所述钢球在向下运动到极限位置时覆盖所述挡环的所述通道。

7.进一步的,所述球头靠近所述接嘴一端为球面结构或者锥面结构。

8.进一步的,所述腔体包含第一腔部、第二腔部和过渡部,所述过渡部位于所述第一腔部和所述第二腔部之间,且所述第一腔部上端与所述排气腔的连通。

9.进一步的,所述过渡部为圆锥形喇叭口结构,所述钢球直径大于喇叭口结构的最小直径,且小于喇叭口结构最大直径。

10.进一步的,所述过渡部小端一侧与所述第一腔部连接,所述过渡部大端一侧与所述第二腔部连接。

11.进一步的,所述排气腔两端的开口连线与所述球头轴线互成角度a,其中,30

°

<a<90

°

。

12.进一步的,所述挡环的所述通道的上端形成倒锥孔。

13.进一步的,所述挡环与所述腔体采用过盈配合连接。

14.本实用新型还提供一种排气阀,由上述自适应排气结构制备。

15.本实用新型实施例提供的一种自适应排气结构由球头、锁紧螺母、挡环和钢球组成。

16.具体的说,通过锁紧螺母将球头与供气管路上的接嘴连接,使得球头与接嘴连接紧密,固定牢固,同时减小气体从球头与接嘴之间的间隙处流出,提高整个自适应排气结构的稳定性和安全性。

17.通过球头设有腔体和与腔体连通的多个排气腔,腔体的下端用于与接嘴连通,上端与排气腔连通,排气腔设置在球头上端,腔体的设置便于气体的流通;通过排气腔的设置便于将气体从排气腔排出,另外,通过多个排气腔的设置,保证气体从球头内均匀排出,使得球头的受力均匀,进而避免因气体压力大而造成球头出现晃动,从而影响球头与接嘴连接的紧密性,可以进一步提高自适应排气结构的稳定性。

18.通过将挡环设置在腔体的下端,且具有贯穿其两端且与腔体连通的通道,挡环的周向外表面通过腔体的内壁固定,在挡环靠近多个排气腔侧,钢球设置在腔体内且可以沿腔体内壁上下移动,一方面挡环起到限位作用,可以避免钢球从腔体下端流出,另一方面当钢球回落到挡环上部的锥孔时,使得接嘴与外部隔离,进而避免外部湿空气通过接嘴进入管路。

19.另外,由于挡环的周向外表面通过腔体的内壁固定,使得挡环与腔体连接紧密,固定牢固,避免挡环与腔体之间出现位移移动,同时有利于钢球

20.通过与腔体顶端的配合打开或关闭述腔体。

21.整个结构具有设计合理,结构稳定,安全可靠,保证推进剂安全加注,同时当燃料加注完毕后还可以使得管路与箭上正常分离,提高工作效率。

22.应了解的是,上述一般描述及以下具体实施方式仅为示例性及阐释性的,其并不能限制本实用新型所欲主张的范围。

附图说明

23.下面的附图是本实用新型的说明书的一部分,其绘示了本实用新型的示例实施例,所附附图与说明书的描述一起用来说明本实用新型的原理。

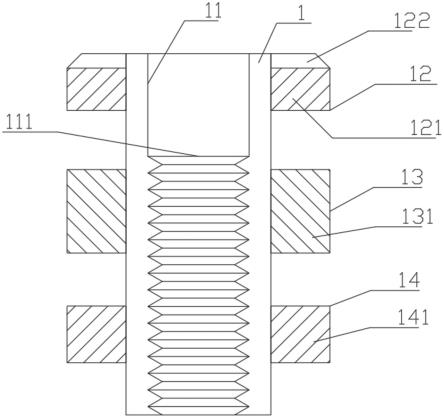

24.图1为本实用新型自适应排气结构截面的示意图;

25.图2为本实用新型自适应排气结构球头底端为锥形结构的示意图;

26.图3为本实用新型挡环的立体图;

27.图4为本实用新型排气腔与第一腔部夹角的结构示意图。

28.附图标记说明:

29.1球头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2锁紧螺母

30.3挡环

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4钢球

31.5第一腔部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6第二腔部

32.7过渡部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8倒锥孔

33.9接嘴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10排气腔

具体实施方式

34.现详细说明本实用新型的多种示例性实施方式,该详细说明不应认为是对本实用新型的限制,而应理解为是对本实用新型的某些方面、特性和实施方案的更详细的描述。

35.在不背离本实用新型的范围或精神的情况下,可对本实用新型说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本实用新型的说明书得到的其他实施方式对技术人员而言是显而易见得的。本技术说明书和实施例仅是示例性的。

36.本实用新型提供了一种自适应排气结构。如图1和图3所示,该结构包含球头1、锁紧螺母2、挡环3和钢球4。球头1通过锁紧螺母2与供气管路上的接嘴9连接。球头1设有腔体和与腔体连通的多个排气腔10,其中腔体的下端用于与接嘴9连通,上端与排气腔10连通,排气腔10设置在球头1上端。挡环3设置在腔体的下端,且具有贯穿其两端且与腔体连通的通道,挡环3的周向外表面通过腔体的内壁固定。在挡环3靠近多个排气腔10侧,钢球4设置在腔体内且可以沿腔体内壁上下移动,通过与腔体顶端的配合打开或关闭所述腔体,钢球4在向下运动到极限位置时覆盖挡环3的通道。

37.本技术所说的上端和下端按图1所示的方位,即排气腔在上方,供气管路的接管嘴在下方的状态,同时钢球在收到气体推动时朝上方运动,在气体推动力小于钢球重力时,坠落至挡环靠近排气腔侧。本领域技术人员不应通过故意将排气结构以不同方式摆放,而有意义避开本技术所述的上端和下端的定义。

38.具体的说,本实用新型实施例提供的一种自适应排气结构由球头1、锁紧螺母2、挡环3和钢球4组成。该结构至少存在以下优点:

39.第一、通过锁紧螺母2将球头1与供气管路上的接嘴9连接,使得球头1与接嘴9连接紧密,固定牢固,同时减小气体从球头1与接嘴9之间的间隙处流出,提高整个自适应排气结构的稳定性和安全性。

40.第二、通过球头1设有腔体和与腔体连通的多个排气腔10,腔体的下端用于与接嘴9连通,上端与排气腔10连通,排气腔10设置在球头1上端,腔体的设置便于气体的流通。通过排气腔10的设置便于将气体从排气腔排出,另外,通过多个排气腔10的设置,保证气体从球头内均匀排出,使得球头的受力均匀,进而避免因气体压力大而造成球头出现晃动,从而影响球头与接嘴连接的紧密性,可以进一步提高自适应排气结构的稳定性。

41.第三、通过将挡环3设置在腔体的下端,且具有贯穿其两端且与腔体连通的通道,挡环3的周向外表面通过腔体的内壁固定,在挡环3靠近多个排气腔10侧,钢球4设置在腔体内且可以沿腔体内壁上下移动,一方面挡环起到限位作用,可以避免钢球4从腔体下端流出,另一方面当钢球回落到挡环上部的锥孔时,使得接嘴与外部隔离,进而避免外部湿空气通过接嘴进入管路。

42.另外,由于挡环3的周向外表面通过腔体的内壁固定,使得挡环3与腔体连接紧密,固定牢固,避免挡环3与腔体之间出现位移移动,同时有利于钢球4通过与腔体顶端的配合打开或关闭述腔体。

43.整个结构具有设计合理,结构稳定,安全可靠,保证推进剂安全加注,同时当燃料加注完毕后还可以使得管路与箭上正常分离,提高工作效率。

44.需要说明的是,如图1和图2所示,为了方便球头4与接嘴9配合(球头可以根据接嘴

9的不同,对靠近接嘴9一端的球头的形状进行改变),例如,球头4靠近接嘴9一端为球面结构或者锥面结构。

45.值得一提的是,为了方便气体或经过腔体排出,例如,腔体包含第一腔部5、第二腔部6和过渡部7,过渡部7位于第一腔部5和第二腔部6之间,且第一腔部5上端与排气腔10的连通。

46.在实际应用时,为了对钢球4进行限位(钢球4向上移动时),例如,过渡部7为圆锥形喇叭口结构,钢球4直径大于喇叭口结构的最小直径,且小于喇叭口结构最大直径。为了方便对钢球的限位,例如,过渡部7小端一侧与第一腔部5连接,过渡部7大端一侧与第二腔部6连接。钢球4向上移动时,由于钢球4直径大于喇叭口结构的最小直径,且小于喇叭口结构最大直径,钢球4靠近小于喇叭口端的表面与小于喇叭口接触的部位贴紧,使得腔体内的气体不能进入排气腔内,实现腔体与排气腔10之间隔离,进而使得气体介质位于腔体内,实现腔体关闭。

47.如图1和图4所示,为了避免杂质堵塞排气腔10,影响气体的排出,当至少一个排气腔10内外两端的中心连线与球头1轴线夹角(排气腔10与腔体连通端的开口向排气腔另一端的开口倾斜,例如,沿球头1轴向方向排气腔靠近腔体端的开口高于排气腔远离腔体端的开口,即以水平供气管路为水平基准,排气腔高端开口距离供气管路表面的高度大于排气腔低端开口距离供气管路表面的高度)可以为40

°

、45

°

、50

°

。经过大量的仿真与实验得出,当排气腔10两端的开口的中心连线与球头轴线互成角度a,且满足30

°

<a<90

°

时,可以减少杂质进入排气腔,有效避免杂质对排气腔10堵塞,进而方便气体的排出。

48.特别需要注意的是,为了增加挡环3与钢球4的接触面积,方便固定钢球4,例如,挡环3的通道的上端形成倒锥孔8。为了使得钢球与挡环连接紧密,例如,倒锥孔8与钢球4接触的表面可以为弯弧面。

49.另外,为了使得挡环3与腔体连接紧密,固定更加牢固,同时方便挡环的安装,例如,挡环3与腔体采用过盈配合连接。

50.需要指出的是,为了方便锁紧螺母2的拆卸、安装,例如,锁紧螺母2的横截面为六边形,六边形的设计便于扳手操作。

51.在应用时,自适应排气结构垂直安装于供气管路上(接嘴与供气管路垂直),钢球4落在挡环3流道顶部,依靠钢球4自重实现对接嘴的密封。当上游阀门发生内漏,管路内压力超过大气压力一定值时,钢球4会被气体压力顶起,管路内气体经接嘴从排气腔排出,使得管路内压力被稳定在设定值内。

52.当供气管路上游控制阀开启,钢球4在管路气体压力作用下被迅速顶起,限制在球头上的过渡部内并实现排气流道的密封,保证主管路气体压力迅速建立,实现连接器的脱落动作。

53.当供气管路中气体泄放排空后,钢球4在重力的作用下落在挡环流道顶部(倒锥孔8上),自适应排气装置恢复初始状态。

54.本实用新型还提供一种排气阀,由上述自适应排气结构制备。

55.以上所述仅为本实用新型示意性的具体实施方式,在不脱离本实用新型的构思和原则的前提下,任何本领域的技术人员所做出的等同变化与修改,均应属于本实用新型保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。