带几何切削边缘的刀具

1.相关申请的交叉引用

2.本技术要求2019年10月21日提交的美国专利申请号62/923,754的权益和优先权,所述申请以全文引用的方式并入本文。

背景技术:

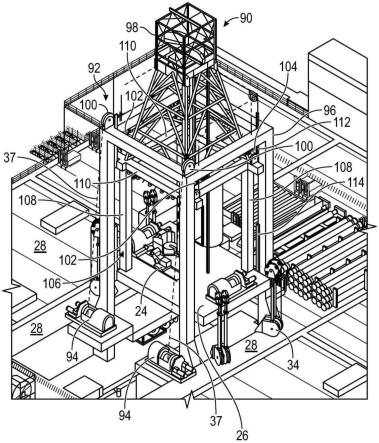

3.在井下钻井操作中使用的切削元件通常由超硬材料层制成,以穿透坚硬且具有磨蚀性的土质地层。例如,可以诸如通过钎焊将切削元件安装到钻头(例如,旋转式刮刀钻头),以用于钻井操作。图1示出了固定刀具钻头10(有时称为刮刀钻头)的示例,在所述钻头上安装有多个切削元件18以用于钻探地层。钻头10包括:钻头主体12,所述钻头主体在一个端部14处具有外螺纹连接;以及多个刀片16,所述多个刀片从钻头主体12的另一端部延伸并形成钻头10的切削表面。多个刀具18附接到每个刀片16,并且当钻头10在钻井期间旋转时,所述多个刀具从刀片延伸以切穿地层。刀具18可以通过刮削和剪切使地层变形。

4.切削元件的超硬材料层可以在高温和高压条件下形成(通常在设计用于产生此类条件的压制设备中形成),所述超硬材料层粘合到包含金属粘结剂或催化剂(诸如钴)的碳化物基底。例如,多晶金刚石(pcd)是一种用于制造切削元件的超硬材料,其中pcd刀具通常包括形成在支撑基底(通常是粘合的碳化钨(wc)基底)上并在高温高压(hthp)条件下粘结到基底的金刚石材料。

5.可以通过将粘合的碳化物基底放入容器或盒中并将一层金刚石晶体或磨粒装入盒中与基底的一个面相邻之处来制造pcd切削元件。许多此类盒通常装入反应池中,并放置在hpht设备中。然后,在hpht条件下压缩基底和相邻的金刚石磨粒层,这促进了金刚石磨粒的烧结,以形成多晶金刚石结构。因此,金刚石磨粒变得相互粘结,而在基底界面上形成金刚石层。金刚石层也粘结到基底界面。

6.此类切削元件在操作期间经常受到强烈的力、扭矩、振动、高温和温差的影响。因此,结构内可能开始形成应力。例如,在钻井操作期间,钻头可能会因钻探异常(诸如钻头旋转或弹跳)而表现出应力加剧,这通常会导致超硬材料层或基底的剥落、分层或断裂,从而降低或消除切削元件的功效,并降低钻头的整体磨损寿命。

技术实现要素:

7.在一个方面,本公开的实施方案涉及切削元件,所述切削元件包括:主体,所述主体具有基部和在相对轴向端部处的切削面以及在所述基部与所述切削面之间延伸的侧表面;边缘,所述边缘形成在所述切削面与所述侧表面之间;边缘倒角,所述边缘倒角在整个边缘的周围具有均匀大小;以及几何形状,所述几何形状形成在所述切削面上并由相对于所述切削元件的纵向轴线的凹边界限定。所述凹边界可以包括:多个圆角顶点,每个圆角顶点位于所述边缘倒角附近并形成切削尖端;以及多条几何形状边,所述几何形状边连接所述圆角顶点,其中所述几何形状边相对于所述纵向轴线是凹的。

8.在另一方面,本公开的实施方案涉及切削元件,所述切削元件具有:主体,所述主

体具有圆柱形侧表面、在所述主体的轴向端部处的切削面以及形成在所述侧表面与所述切削面之间的边缘;几何形状,所述几何形状形成在所述切削面上并由相对于所述切削元件的纵向轴线的凹边界限定;以及多个双倒角切削尖端,所述多个双倒角切削尖端在所述几何形状的一个或多个顶点处形成在所述切削面上,其中每个双倒角切削尖端包括两个倒角,所述两个倒角彼此轴向相邻定位并且定位在所述几何形状与所述侧表面之间。

9.在又一方面,本公开的实施方案涉及切削元件,所述切削元件具有:主体,所述主体具有在基部与在所述主体的相对轴向端部处的切削面之间延伸的侧表面;边缘,所述边缘形成在所述侧表面与所述切削面之间;以及几何形状,所述几何形状形成在所述切削面上,所述几何形状包括与所述边缘相邻定位的多个圆角顶点,其中所述圆角顶点的曲率半径的范围为所述切削元件的外径的0%至小于50%。

10.根据以下描述和所附权利要求,本发明的其他特征和优势将显而易见。

附图说明

11.图1示出了常规固定刀具钻头的透视图。

12.图2示出了根据本公开的实施方案的切削元件的透视图。

13.图3示出了图2中的切削元件的俯视图。

14.图4示出了图2和图3中的切削元件的侧视图。

15.图5示出了根据本公开的实施方案的切削面几何结构的示意图。

16.图6示出了根据本公开的实施方案的切削元件的俯视图。

17.图7示出了根据本公开的实施方案的切削元件的俯视图。

18.图8示出了根据本公开的实施方案的切削元件的透视图。

19.图9示出了图8中的切削元件的侧视图。

20.图10示出了图8和图9中的切削元件的俯视图。

21.图11示出了图8至图10中的切削元件的局部横截面视图。

22.图12示出了根据本公开的实施方案的切削元件的透视图。

23.图13a和图13b分别示出了根据本公开的实施方案的切削元件的俯视图和横截面视图。

24.图14a和图14b分别示出了根据本公开的实施方案的切削元件的俯视图和横截面视图。

25.图15a和图15b分别示出了根据本公开的实施方案的切削元件的俯视图和横截面视图。

26.图16a至图16d示出了在相同条件下将根据本公开的实施方案的切削元件(图16d)中的应力累积与对比切削元件(图16a至图16c)中的应力累积进行比较的有限元分析。

27.图17a至图17d示出了在相同条件下将根据本公开的实施方案的切削元件(图17d)中的应力累积与对比切削元件(图17a至图17c)中的应力累积进行比较的有限元分析。

28.图18a至图18d示出了在相同条件下将根据本公开的实施方案的切削元件(图18d)中的应力累积与对比切削元件(图18a至图18c)中的应力累积进行比较的有限元分析。

29.图19示出了在不同后倾角下将根据对根据本公开的实施方案的切削元件和对比切削元件的有限元分析得出的最大主应力进行比较的图表。

30.图20示出了在不同切削深度下将根据对根据本公开的实施方案的切削元件和对比切削元件的有限元分析得出的最大主应力进行比较的图表。

31.图21示出了根据有限元分析得出的根据本公开的实施方案的切削元件和对比切削元件的应力分布。

32.图22a至图22d示出了对根据本公开的实施方案的切削元件和对比切削元件上的应力分布的有限元分析。

具体实施方式

33.本公开的实施方案总体上涉及切削元件,所述切削元件可以安装到用于钻探土层的钻头或其他切削工具。本文公开的切削元件可以包括设计用于提高抗冲击性和切削效率的切削面几何结构。所述切削面几何结构可以包括沿着切削元件的边缘形成的多个切削尖端,其中所述切削尖端几何结构降低操作期间的应力累积,这可以提高切削元件的性能和寿命。可以在切削面上形成的几何形状的顶点处形成切削尖端。在一些实施方案中,几何形状的顶点可以具有所选择的曲率半径以向切削尖端提供应力降低几何结构。在一些实施方案中,应力降低几何结构可以由形成在切削面上的几何形状提供,所述几何形状具有相对于切削元件的纵向轴线的完全凹入的边界,凹边界包括在多个凹顶点之间延伸并连接多个凹顶点的凹边,所述凹顶点的曲率半径大于凹边的曲率半径。

34.此外,根据本公开的实施方案,切削元件可以包括倒角,所述倒角形成在切削面的边缘或周边周围并环绕形成在切削面上的几何形状。在一些实施方案中,可以在几何形状周围形成第二倒角。在具有两个倒角的实施方案中,第一倒角在切削面的边缘周围,第二倒角在形成在切削面上的几何形状周围,所述两个倒角可以在沿着切削面的边缘的一个或多个切削尖端位置处相遇,从而形成双倒角切削尖端。

35.图2至图4中示出了根据本公开的实施方案的切削元件的示例,其中图2示出了切削元件100的透视图,图3示出了切削元件100的俯视图,并且图4示出了切削元件100的侧视图。切削元件100包括基部102和在切削元件的相对轴向端部处的切削端部104。在所示的实施方案中,基部102包括平坦基部表面103,所述平坦基部表面垂直于切削元件的纵向轴线106。在其他实施方案中,基部可以包括非平坦基部表面(例如,弯曲表面或包括用于帮助将切削元件连接到切削工具的一个或多个特征的基部表面)。侧表面108在基部102与切削端部104之间延伸并且通常平行于纵向轴线106。切削面110形成在切削元件的切削端部104处,与基部表面103相对。切削元件还包括设置在基底107上的超硬材料台面105(例如,金刚石台面),其中切削面110形成在金刚石台面105上,并且基底107形成基部102。

36.切削面110具有几何结构,所述几何结构包括从切削面110的剩余部分凸出或突出相对轴向高度115的几何形状112,在所示的实施方案中,所述剩余部分包括切削面110的在切削面110的周边附近的部分。几何形状112由边界114限定,所述边界包括多个圆角顶点116和在所述圆角顶点之间延伸并连接所述圆角顶点的多条边118。整个边界114可以相对于纵向轴线106是凹的,其中圆角顶点116和边118两者都相对于纵向轴线106是凹的。几何形状112的顶表面111(其也形成切削面110的一部分)可以是平坦的,并且通常沿着垂直于纵向轴线106的平面113延伸。

37.边缘120形成在切削元件的切削面110与侧表面108之间的相交处,并且在切削面

110的周边周围周向地延伸。在所示的实施方案中,边缘120处于距基部表面103的变化轴向高度处(即,边缘120起伏),其中从基部表面103测量的边缘120的轴向最高部分121与几何形状112的圆角顶点116相邻。从基部表面103测量的边缘120的轴向最低部分123可以位于在边缘120的轴向最高部分121之间的沿着边缘120的中点处。边缘120的轴向位置也可以相对于几何形状112的顶表面111来描述,其中边缘120的轴向最高部分121比边缘120的轴向最低部分123轴向更靠近顶表面111。

38.此外,在整个边缘120的内部和周围形成边缘倒角122,其中边缘倒角122和侧表面108的相交形成边缘120。在一些实施方案中,切削面可以具有部分地形成在边缘周围(小于整个边缘)的边缘倒角,或者可能在边缘周围无边缘倒角(例如,其中边缘可以是切削元件的侧表面与几何形状的顶表面或形状倒角的倾斜表面之间的成角度相交处)。边缘倒角122可以在整个边缘120周围具有均匀大小,其中所述均匀大小包括倒角122从侧表面108延伸沿着径向尺寸127测量的均匀径向距离126和从倒角122与侧表面108的相交处延伸沿着轴向尺寸(平行于纵向轴线106)测量的均匀轴向距离128。

39.在所示的实施方案中,切削面110还包括形成在几何形状112的整个边界114周围的形状倒角124,其中在形状倒角124的内部长度和几何形状112的顶表面111的相交处限定边界114。在一些实施方案中,形状倒角可以形成在小于形成在切削面上的几何形状的整个边界的周围,例如部分地形成在几何形状的边界周围,或者切削面可以在其上形成有无倒角的几何形状。在一些实施方案中,形状倒角可以在一个或多个圆角顶点周围延伸,从而形成一个或多个倒角切削尖端。此外,在一些实施方案中,切削面可以在其上形成有几何形状,其中部分地在或完全地在几何形状的边界周围形成形状倒角并且在切削元件边缘周围没有形成边缘倒角。

40.如图2至图4所示,形状倒角124可以在几何形状的整个边界114周围具有均匀大小,其中所述均匀大小包括倒角124,所述倒角在限定倒角124的两个边界之间延伸均匀最短距离137。例如,根据几何形状的形状和倒角的斜率,倒角124可以具有沿着其径向尺寸测量的均匀或变化的径向距离136,并且可以具有沿着其轴向尺寸测量的均匀或变化的轴向距离138。此外,形状倒角124从几何形状112的边界114处的内部长度134延伸到外部长度132。在一些实施方案中,形状倒角的大小在几何形状的边界周围可以变化(例如,在几何形状的边界周围具有变化的轴向距离和/或变化的径向距离)。

41.多个倾斜表面130沿从几何形状112的边界朝向切削元件的边缘120的方向向下和径向向外延伸。倾斜表面130具有相对于切削元件的纵向轴线106的斜率131,其中斜率131可以围绕切削面的圆周位置变化或者可以是均匀的。在所示的实施方案中,每个倾斜表面130从与形状倒角124的外部长度132的相交处延伸到与边缘倒角122的内部长度的相交处,使得每个倾斜表面130都完全由形状倒角124和边缘倒角122界定。

42.为了清楚地定义和使用术语,切削元件100的边缘120可以指切削元件侧表面108与切削面110的相交处并且在切削面110的周边周围延伸。当在边缘120的周围形成边缘倒角122时,边缘倒角122可以从边缘120径向向内延伸并形成切削面几何结构的一部分。因此,边缘120内部的特征(包括几何形状112、形状倒角124、倾斜表面130和边缘倒角122)被认为是切削面几何结构的一部分。此外,如本文所用,顶表面111是指切削面110在几何形状112的边界114内的部分。因此,切削面110包括顶表面111以及边缘120内部的其他特征的表

面。

43.形成在切削面110上的几何形状112的每个圆角顶点116都定位成靠近边缘倒角122并形成切削尖端140a、140b、140c(统称为140)。在所示的实施方案中,在圆角顶点116周围形成的形状倒角124的部分与边缘倒角122相交,使得边缘倒角122和形状倒角124在切削尖端140处彼此相邻并接触,由此形成双倒角切削尖端140。

44.几何形状112的三个圆角顶点116可以形成三个双倒角切削尖端140a、140b、140c,它们在切削元件的边缘120周围均匀地间隔开。通过在切削元件的边缘120周围形成多个双倒角切削尖端140,切削元件100可以旋转到切削工具上的三个不同旋转位置,以使用三个双倒角切削尖端140中的每一个来接触并切入地层。例如,切削元件100可以定位在切削工具(诸如图1所示的切削工具10)上的第一旋转位置,使得第一双倒角切削尖端140a可以在操作期间接触并切入地层。当第一切削尖端140a磨损时,切削元件100可以被移除并旋转到切削工具上的第二旋转位置,使得第二切削尖端140b可以在操作期间接触并切入地层。当第二切削尖端140b磨损时,切削元件100可以被移除并旋转到切削工具上的第三旋转位置,使得第三切削尖端140c可以在操作期间接触并切入地层。

45.如图2中最佳所示,双倒角切削尖端140可以包括几何形状的顶表面111的一部分和轴向彼此相邻定位且定位在顶表面111与侧表面108之间的两个倒角122、124。例如,边缘倒角122可以与形状倒角124相邻,而在双倒角切削尖端140处无中间倾斜表面130。双倒角切削尖端140的两个倒角可以提供多面几何结构,其中双倒角切削尖端140具有三个相邻表面(边缘倒角表面122、形状倒角表面124和顶表面111),所述三个相邻表面彼此相交并轴向堆叠。为了从最低轴向位置到最高轴向位置,双倒角切削尖端140可以包括边缘倒角122的从侧表面108延伸到形状倒角124的部分、形状倒角124的从边缘倒角122延伸到顶表面111的部分以及顶表面111的一部分。顶表面111的所述部分(其被认为是切削尖端140的部分)可以是顶表面111在由圆角顶点116限定的区域内的部分,这在图5中最佳地示出,并在下文进行描述。

46.图5示出了根据本公开的实施方案的可能的切削面几何结构的示意图,包括圆角顶点216的边界和尺寸。在所示的实施方案中,切削面210具有由三个潜在边界214a、214b、214c(不加区别地称为214)限定的几何形状212,其中214a示出相对较小的边界大小,214c示出相对较大的边界大小,并且214b示出介于214a与214c之间的潜在边界大小。边界214包括在过渡点250处交替连接的三个圆角顶点216和三条边218。过渡点250可以是曲率半径从圆角顶点216的基本上恒定曲率半径变为相邻边218的不同曲率半径的点。圆角顶点216可以接近形成在切削面的周边224周围的边缘倒角222但与其间隔开(诸如由潜在边界214a所示),或者圆角顶点216可以接近边缘倒角222并与其相交(诸如由潜在边界214c所示)。

47.几何形状的圆角顶点216可以形成切削元件200的切削尖端240。可以在从圆角顶点216到几何形状的相邻边218的过渡点250之间测量切削尖端240的弦260。根据本公开的实施方案,在圆角顶点216的端部处的过渡点250之间测量的弦260可以小于切削元件的外径205的50%(例如,小于40%或小于20%)。此外,可以使用在圆角顶点216的端部处的过渡点250之间测量的弦260来定义形成切削尖端240的几何形状212的顶表面211的区域,所述区域可以是几何形状顶表面在弦260和圆角顶点216边界内的区域217。

48.根据本公开的实施方案,形成在切削元件切削面210上的几何形状212可以包括一

个或多个圆角顶点216,所述一个或多个圆角顶点的曲率半径的范围为选自0.05英寸、0.08英寸、0.1英寸和0.15英寸的下限至选自0.1英寸、0.15英寸和0.2英寸的上限,其中任何下限均可以与任何上限结合使用。在一些实施方案中,形成在切削元件切削面210上的几何形状212可以包括一个或多个圆角顶点216,所述一个或多个圆角顶点的曲率半径的范围为切削元件的外径205的0%至小于50%。圆角顶点216的曲率半径可以例如基于切削元件的外径205、几何形状(例如,在几何形状是三角形或其他多边形的情况下)以及期望的切削侵入性来选择。

49.几何形状212的圆角顶点216和边214可以相对于切削元件的纵向轴线206是凹的。根据本公开的实施方案,几何形状212的边214的曲率半径的范围可以是选自0.35英寸、0.5英寸、1英寸和2英寸的下限至选自5英寸、8英寸和10英寸的上限,其中任何下限均可以与任何上限结合使用。在一些实施方案中,几何形状212相对于纵向轴线206的凹边214的曲率半径可以为切削元件的外径205的至少50%。几何形状边214的曲率半径可以例如基于切削元件的外径205和几何形状的圆角顶点216的数量(例如,两个、三个、四个或更多个圆角顶点)来选择。

50.图6和图7示出了切削元件300、400的示例,所述切削元件具有形成在切削面310、410上的几何形状312、412的凹边和圆角顶点的曲率半径的不同组合。在图6中,几何形状312可以包括在切削面310的周边周围间隔开的三个凹圆角顶点316和在顶点316之间延伸以形成三角形几何形状312的三条凹边318。圆角顶点316具有相对尖锐的曲率半径(例如,约0.05英寸),并且边318具有相对较大的曲率半径(其几乎是直的),但相对于切削元件的纵向轴线306是凹的(例如,约10英寸)。在图7中,几何形状412包括:三个圆角顶点416,所述三个圆角顶点具有相对较钝的曲率半径(与图6中的相比),例如约0.2英寸;以及三条边418,所述三条边具有相对较小的曲率半径(与图6中的相比),其相对于切削元件的纵向轴线406是凹的(例如约0.35英寸)。根据本公开的实施方案,几何形状可以具有圆角顶点,所述圆角顶点的曲率半径范围为切削元件的半径至切削元件的半径的10倍(例如,切削元件的半径的3倍、5倍或8倍)。

51.根据本公开的实施方案,形成在切削元件的切削面上的几何形状312、412可以具有大致多边形形状,所述大致多边形形状具有圆角顶点316、416和圆角边318、418。几何形状312、412的顶点316、416和边318、418可以相对于切削元件纵向轴线306、406是凹的,使得顶点和边的轮廓在与切削元件300、400的边320、420的周边圆形曲率相对应的方向上弯曲。此外,几何形状312、412可以在切削面310、410的周边内居中,其中切削元件的中心纵向轴线306、406与几何形状312、412的中心点重合。

52.在图2至图7所示的实施方案中,切削元件具有形成在其切削面上的三角形几何形状,其中三角形几何形状包括相对于切削元件的纵向轴线的三个圆角顶点和三条凹边。在一些实施方案中,几何形状可以是具有多于三个顶点和三条边的多边形形状,例如具有四个或更多个圆角顶点的多边形形状。

53.例如,现在参考图8至图11,示出了根据本公开的实施方案的切削元件500,其中在切削元件的切削面510上形成具有边界514的几何形状512,所述边界具有四个圆角顶点516和四条凹边518。边缘520在切削面510的周边周围延伸,其中切削面510与切削元件的侧表面508相交。切削面510、边520和侧表面508的一部分可以由超硬材料台面505形成,所述超

硬材料台面可以安装到基底507。

54.几何形状512的四个圆角顶点516可以形成四个切削尖端540,所述四个切削尖端在切削元件的边缘520周围均匀间隔开。通过在切削元件的边缘520周围形成多个切削尖端540,切削元件500可以旋转到切削工具上的四个不同旋转位置,以使用四个切削尖端540中的每一个来接触并切入地层。例如,切削元件500可以定位在切削工具(诸如图1中所示的切削工具10)上的第一旋转位置,使得第一切削尖端540a可以在操作期间接触并切入地层。当第一切削尖端540a磨损时,切削元件500可以被移除并旋转到切削工具上的第二旋转位置,使得第二切削尖端540b可以在操作期间接触并切入地层。当第二切削尖端540b磨损时,切削元件500可以被移除并旋转到切削工具上的第三旋转位置,使得第三切削尖端540c可以在操作期间接触并切入地层。当第三切削尖端540c磨损时,切削元件500可以被移除并旋转到切削工具上的第四旋转位置,使得第四切削尖端540d可以在操作期间接触并切入地层。

55.图2至图10所示的几何形状为规则多边形形状。然而,在一些实施方案中,形成在切削面上的几何形状可以具有不规则多边形形状。例如,几何形状可以具有在切削面的周边周围不均匀地间隔开的多个顶点,使得由顶点形成的多个切削尖端在切削元件的边缘周围不均匀地间隔开。在此类实施方案中,几何形状也可以具有不同长度的多条边。形成在切削面上的不规则多边形几何形状可以为切削元件提供具有不同曲率半径的切削尖端(例如,具有相对较小曲率半径的顶点形成相对更尖锐的切削尖端,并且具有相对较大曲率半径的顶点形成相对更钝的切削尖端),这些切削尖端在操作中可能具有不同的侵入性。

56.再次参考图8至图11所示的切削元件500,几何形状512的顶表面511可以是垂直于切削元件的纵向轴线506的平坦表面,从而形成相对于切削元件的边缘520凸出轴向高度515的平台。几何形状512的顶表面511形成切削面510的一部分。多个离散且相交的表面可以在几何形状512的顶表面511与切削元件的边缘520之间倾斜,包括边缘倒角522、倾斜表面530和形状倒角524。图11示出了切削元件500的沿着图10所示的线a的局部轴向横截面视图,以更清楚地示出沿着切削元件500的轴向轮廓穿过几何形状512的边518的离散和相交的表面。如图所示,形状倒角524可以相对于纵向轴线506从与几何形状顶表面511的相交处523以斜率524s向下和径向向外倾斜到与倾斜表面530的相交处525。倾斜表面530可以相对于纵向轴线506从与形状倒角524的相交处525以斜率530s向下和径向向外倾斜到与边缘倒角522的相交处527。边缘倒角522可以相对于纵向轴线506从与倾斜表面530的相交处527以斜率522s向下和径向向外倾斜到边缘520。形状倒角524、倾斜表面530和边缘倒角522中的每一者均可以具有不同的斜率524s、530s、522s。

57.在沿着几何形状512的顶点516的位置处,形状倒角524可以与边缘倒角522相交,使得形状倒角524相对于纵向轴线506从几何形状的顶表面511以斜率524s轴向和径向向外倾斜到边缘倒角522,并且边缘倒角522相对于纵向轴线506从形状倒角524以斜率522s轴向和径向向外倾斜到边缘520,并且其中形状倒角524和边缘倒角522具有不同的斜率。

58.此外,当沿着与纵向轴线的长度相交的轴向横截面平面观察时(如图11所示),形状倒角524、倾斜表面530和边缘倒角522可以沿着其斜率具有基本上平坦的横截面轮廓,但当沿着将纵向轴线二等分的径向横截面平面观察时(例如,如图10的俯视图所示),可以具有基本上凹的径向横截面轮廓。在一些实施方案中,当沿着与纵向轴线的长度相交的轴向截面平面观察时(如图11所示),形状倒角524、倾斜表面530和边缘倒角522可以沿着其斜率

524s、530s、522s具有基本上平坦的截面轮廓,当沿着将纵向轴线二等分的径向横截面观察时,形状倒角524和边缘倒角522可以具有基本上凹的径向横截面轮廓,并且当沿着将纵向轴线二等分的径向横截面平面观察时,倾斜表面530可以具有基本上平坦的径向横截面轮廓。

59.在一些实施方案中,可以在切削面上形成几何形状,而不在其边界周围形成形状倒角,如图12的实施方案所示。如图12所示,切削元件600包括形成在切削元件600的切削端部处的切削面610、在切削元件600周围周向地延伸的侧表面608以及形成在切削面610与侧表面608的相交处的边缘620。切削面610包括几何形状612,所述几何形状具有相对于切削元件的边缘620凸出轴向高度的顶表面611。倾斜表面630从几何形状的顶表面611轴向和径向向外倾斜,其中倾斜表面630沿着几何形状612的整个边界614与顶表面611相交。几何形状的边界614包括四条相等且直的边618和四个凹顶点616,从而形成基本上方形的几何形状612。切削面610还包括在切削面610的周边周围形成的边缘倒角622,其中边缘倒角622从与倾斜表面630的相交处轴向和径向向外倾斜到切削元件600的边缘620。

60.切削元件的边缘620在沿着切削元件的纵向轴线606的不同轴向位置处,在切削面610的周边周围延伸。在所示的实施方案中,边缘620的轴向最高部分621周向地位于切削面610的周边周围与顶点616相邻之处。边缘620的轴向最低部分623在切削面610的周边周围与边614的中点对齐的圆周位置处,所述中点也是边缘620的轴向最高部分621之间的中点。边缘620在切削面610的周边周围在轴向最高部分621与轴向最低部分623之间起伏。几何形状612的顶表面611是平坦的并且沿着垂直于切削元件的纵向轴线的平面延伸。边缘620的起伏的轴向位置相对于顶表面611的轴向位置变化,其中几何形状的顶表面611与切削元件的边缘620之间的轴向距离在切削面610的周边周围变化。

61.形成切削面的几何结构的每个表面可以是平坦的或弯曲的,或者是平坦和弯曲的组合。例如,如下所述,几何形状的顶表面可以相对于垂直于切削元件纵向轴线的平面是凸的(诸如图13a和13b所示),顶表面可以是平坦的并且沿着垂直于切削元件纵向轴线的平面延伸(诸如图14a和图14b所示),或者顶表面可以相对于垂直于切削元件纵向轴线的平面是凹的(诸如图15a和图15b所示)。

62.图13a示出了根据本公开的实施方案的切削元件700的俯视图,并且图13b示出了沿着切削元件700的平面a的轴向横截面视图。切削元件700包括形成在切削元件切削面710处的几何形状712,其中几何形状712的顶表面711相对于垂直于切削元件的纵向轴线706的平面704是凸的。几何形状712具有边界714,所述边界由相对于纵向轴线706凹入的边718和顶点716构成。如图13b中的切削元件700的横截面视图所示,在切削面710周围与切削元件切削尖端740对齐的圆周位置处,在几何形状712的边界714周围形成的形状倒角724从与顶表面711的成角度相交处轴向和径向向外延伸到与边缘倒角722的成角度相交处,并且边缘倒角722可以从与形状倒角724的相交处轴向和径向向外倾斜到切削元件的边缘720,其中边缘720形成在切削元件的切削面710与侧表面708之间的相交处。此外,边缘倒角722可以在切削面710的周边周围延伸,从而完全包围形状倒角724。

63.图14a示出了根据本公开的实施方案的切削元件800的俯视图,并且图14b示出了沿着切削元件800的平面a的轴向横截面视图。切削元件800包括形成在切削元件切削面810处的几何形状812,其中几何形状812的顶表面811是平坦的并且沿着垂直于切削元件的纵

向轴线806的平面804延伸。几何形状812可以具有在几何形状812的边界814周围形成的形状倒角824。在切削面810周围与切削元件切削尖端840相对应的圆周位置处,形状倒角824从与顶表面811的成角度相交处轴向和径向向外延伸到与边缘倒角822的成角度相交处,并且边缘倒角822可以从与形状倒角824的相交处轴向和径向向外倾斜到切削元件的边缘820,其中边缘820形成在切削元件的切削面810与侧表面808之间的相交处。

64.图15a示出了根据本公开的实施方案的切削元件900的俯视图,并且图15b示出了沿着切削元件900的平面a的轴向横截面视图。切削元件900包括形成在切削元件切削面910处的几何形状912,其中几何形状912的顶表面911相对于垂直于切削元件的纵向轴线906的平面904是凹的。几何形状912可以具有形成在几何形状912的边界914周围的形状倒角924,其中形状倒角924从与几何形状边界914的顶点916的成角度相交处轴向和径向向外延伸到与边缘倒角922的成角度相交处。边缘倒角922可以在切削面910的周边周围延伸,从而完全包围形状倒角924。此外,切削元件900包括形成在几何形状912的顶点916处的四个双倒角切削尖端940,其中在双倒角切削尖端940处,边缘倒角922可以从与形状倒角924的相交处轴向和径向向外倾斜到切削元件的边缘920,并且其中边缘920形成在切削元件的切削面910与侧表面908之间的相交处。

65.根据本公开的实施方案,切削元件可以包括设置在其主体的切削端部处的金刚石台面,其中在切削端部处的金刚石台面上形成切削面。金刚石台面上的切削面几何结构可以包括本文所述的任何切削面几何结构。

66.图2至图4和图8至图12示出了在基底上设置有金刚石台面的切削元件的示例,其中在金刚石台面上形成切削面,并且基底形成切削元件的基部。例如,如图4所示,金刚石台面105在界面109处设置在基底107上,其中在金刚石台面的切削端部处形成切削面110,并且在相对轴向端部处由基底107形成基部。

67.例如,可以通过在基底上形成金刚石台面、渗透、钎焊或其他附接方式,将金刚石台面设置在基底上。例如,可以通过将金刚石粉末放置在预成型基底上或基底材料上,并使金刚石粉末经受足以发生金刚石与金刚石粘结的高压高温条件而使多晶金刚石台面附接到基底,来在基底上形成金刚石台面。在另一示例中,可以将金刚石台面钎焊到基底。根据本文公开的实施方案,可以使用其他将金刚石台面附接到基底的方法来形成切削元件。

68.例如,金刚石台面可以由热稳定多晶金刚石、多晶金刚石、金刚石复合材料及其组合形成。此外,作为金刚石的替代或补充,本公开的切削元件可以利用不同类型的超硬材料来形成切削元件的切削端部。例如,可以使用金刚石-金属陶瓷复合材料、立方氮化硼或其他超硬材料复合材料来形成根据本公开的实施方案的切削元件的切削端部。

69.例如,基底材料可以包括金属碳化物和已烧结的金属粘结剂。适当地,金属碳化物的金属可以选自铬、钼、铌、钽、钛、钨和钒及其合金和混合物。例如,可以通过烧结化学计量碳化钨和金属粘结剂的混合物来形成烧结碳化钨。

70.例如,可以通过将超硬材料(例如,金刚石粉末)压入具有切削面几何结构的负形状的模具中并使所述材料经受高压高温和/或渗透超硬材料(其中条件可能取决于超硬材料)以形成具有具本文描述的几何结构的切削面的超硬台面来形成切削面的几何结构。在一些实施方案中,可以通过从超硬主体切掉材料(例如,通过激光切削)以在超硬材料主体上形成几何形状来形成切削面的几何结构。

71.在一些实施方案中,可以在超硬材料主体上形成切削面几何结构之后,处理超硬材料主体以改变切削面的至少一部分的成分。例如,具有根据本公开的实施方案的切削面几何结构的多晶金刚石台面可以沿着切削面的至少一部分进行浸出,以形成切削面的热稳定多晶金刚石部分。

72.如本文所述,通过在切削面上形成几何形状,根据本公开的实施方案的切削元件可以将切削效率提高高达20%。例如,使用有限元分析(“fea”)来比较根据本公开的实施方案的在切削面上形成有几何形状的切削元件与具有平坦切削面的常规切削元件之间的岩石切削效率。根据fea的结果,发现根据本公开的实施方案的切削元件在切穿石灰岩时的效率比常规切削元件高约20%,在切穿砂岩时的效率比常规切削元件高约9%。

73.进一步的fea模拟还表明,在给定的切削元件后倾角和切削深度(“doc”)下,与常规切削面几何结构相比时,沿着根据本公开的实施方案的切削元件的切削面的最大主应力可以减小约20%。

74.例如,图16a至图16d示出了动态应力分析的fea结果,所述动态应力分析比较以下各者中的最大应力水平:常规切削元件22,其具有平坦切削面(图16a所示);切削元件26,其具有在切削面处形成有相对于其纵向轴线的凸边36的几何形状(图16b所示);切削元件28,其具有在切削面处形成有直边38的几何形状(图16c所示);以及根据本公开的的切削元件20,其具有在切削面处形成有相对于其纵向轴线的凹边30的实施方案几何形状(图16d所示),其中切削元件被模拟为以10度后倾角和0.080英寸doc操作。具有平坦切削面的常规切削元件22(图16a所示)表现出5,587psi的最大应力水平;具有在切削面处形成有凸边的几何形状的切削元件26(图16b所示)表现出5,535psi的最大应力水平;具有在切削面处形成有直边的几何形状的切削元件28(图16c所示)表现出4,745psi的最大应力水平;并且根据本公开的实施方案的在切削面处形成有凹边的切削元件20(如图16d所示)表现出4,427psi的最大应力水平。

75.图17a至图17d示出了动态应力分析的fea结果,所述动态应力分析比较以下各者中的最大应力水平:常规切削元件22,其具有平坦切削面(图17a所示);切削元件26,其具有在切削面处形成有相对于其纵向轴线的凸边36的几何形状(图17b所示);切削元件28,其具有在切削面处形成有直边38的几何形状(图17c所示);以及根据本公开的实施方案的切削元件20,其具有在切削面处形成有相对于其纵向轴线的凹边30的几何形状(图17d所示),其中切削元件被模拟为以20度后倾角和0.080英寸doc操作。具有平坦切削面的常规切削元件22(图17a所示)表现出7,527psi的最大应力水平;具有在切削面处形成有凸边的几何形状的切削元件26(图17b所示)表现出7,563psi的最大应力水平;具有在切削面处形成有直边的几何形状的切削元件28(图17c所示)表现出6,332psi的最大应力水平;并且根据本公开的实施方案的在切削面处形成有凹边的切削元件20(如图17d所示)表现出6,074psi的最大应力水平。

76.图18a至图18d示出了动态应力分析的fea结果,所述动态应力分析比较以下各者中的最大应力水平:常规切削元件22,其具有平坦切削面(图18a所示);切削元件26,其具有在切削面处形成有相对于其纵向轴线的凸边36的几何形状(图18b所示);切削元件28,其具有在切削面处形成有直边38的几何形状(图18c所示);以及根据本公开的实施方案的切削元件20,其具有在切削面处形成有相对于其纵向轴线的凹边30的几何形状(图18d所示),其

中切削元件被模拟为以20度后倾角和0.160英寸doc操作。具有平坦切削面的常规切削元件22(图18a所示)表现出9,084psi的最大应力水平;具有在切削面处形成有凸边的几何形状的切削元件26(图18b所示)表现出9,550psi的最大应力水平;具有在切削面处形成有直边的几何形状的切削元件28(图18c所示)表现出8,005psi的最大应力水平;并且根据本公开的实施方案的在切削面处形成有凹边的切削元件20(如图18d所示)表现出7,112psi的最大应力水平。

77.通过在切削元件的切削面上形成边相对于切削元件纵向轴线凹入的几何形状,在应力测试期间,在根据本公开的实施方案的切削元件的切削面上出现了意想不到的应力减小量。图19和图20中的图表示出了图16a至图18d所示的fea动态应力分析的总结比较。

78.如图19所示,示出了在不同后倾角下两种类型的切削面几何结构之间最大主应力的百分比增加或减少,比较以下各者:1)凸几何形状切削面与平坦切削面;2)具有带直边的几何形状的切削面与平坦切削面;以及3)凹几何形状切削面与平坦切削面。在相同的doc和后倾角下,在切削面上形成有凸几何形状的切削元件具有与具有平坦切削面的常规切削元件类似的应力水平,而具有在切削面上形成有直边的几何形状的切削元件具有低约15%的应力,并且根据本公开的实施方案的在切削面上形成有凹几何形状的切削元件具有低约20%的应力。

79.现在参考图20,示出了在不同doc下两种类型的切削面几何结构之间最大主应力的百分比增加或减少,比较以下各者:1)凸几何形状切削面与平坦切削面;2)具有带直边的几何形状的切削面与平坦切削面;以及3)凹几何形状切削面与平坦切削面。在较高doc(0.160”)下,具有凸几何形状切削面的切削元件在应力水平方面与具有平坦切削面的常规切削元件相比没有表现出优势。在不同doc下,具有在切削面上具有直边的几何形状的切削元件在应力水平方面与具有平坦切削面的切削元件相比表现出优势降低,其中应力水平的差异从doc为0.080”时的16%缩小到doc为0.160”时的12%。根据本公开的实施方案在切削面上形成有凹几何形状的切削元件与具有平坦切削面的常规切削元件相比表现出出应力减小有所改善,其中应力减小从0.080”doc时的19%应力减小进一步降低到在0.160”doc时的22%应力减小。因此,fea分析表明,根据本公开的实施方案的切削元件在更高的doc下可以具有更大的耐用性。

80.图21示出了沿着具有不同切削面几何结构的金刚石台面的直径的应力分布比较。如图所示,沿着切削元件轮廓的最大主应力在切削元件的模拟操作切削尖端35附近是最高的。具有带凹边的几何形状的切削元件和具有带直边的几何形状的切削元件的最大应力比具有平坦切削面的常规切削元件低约30%。

81.图22a至图22d示出了切削元件的横截面透视图和根据fea得出的整个切削元件上的应力分布,其中每个切削元件具有安装到基底60的金刚石台面50和形成在金刚石台面50上的切削面。在fea中,较浅的阴影表示较高的应力,较深的阴影表示较低的应力。图22a示出了通过fea得出的具有平坦切削面42的常规切削元件22上的应力分布。图22b示出了通过fea得出的切削元件26的应力分布,所述切削元件具有在切削面46上形成有相对于其纵向轴线的凸边36的几何形状。图22c示出了通过fea得出的切削元件28的应力分布,所述切削元件具有在切削面48上形成有直边38的几何形状。图22d示出了根据本公开的实施方案的通过fea得出的切削元件20的应力分布,所述切削元件具有在切削面40上形成有凹边30的

几何形状。在每个切削元件中,最大量的应力(以括号72、76、78、70示出)出现在每个切削元件的切削尖端附近。此外,与基底相比,金刚石台面内出现的更大量的应力。

82.根据fea模拟应力分布,通过图22a至图22d所示的不同类型的切削元件,在根据本公开的实施方案的具有带凹边的几何形状的切削元件中发现切削面上的应力意外减小,如本文所公开的。

83.此外,据信,根据本公开的实施方案的具有在切削面上形成有凹边的几何形状的切削元件与具有平坦切削面的常规切削元件相比,在硬脆性地层以及软韧性地层中提供了同等或更高的切削效率。据信,根据本公开的实施方案的具有在切削面上形成有凹边的几何形状的切削元件具有比具有平坦切削面的常规切削元件更高的耐用性。

84.虽然本公开已关于数量有限的实施方案进行了描述,但受益于本公开的本领域技术人员将了解,可以设计出不脱离本文所述的本公开范围的其他实施方案。因此,本公开的范围应仅由所附权利要求限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。