1.本发明涉及一种石墨烯纳米带复合结构及其制备方法。

背景技术:

2.石墨烯纳米带(gnr)是具有一定宽度、无限长度、沿横向为有限尺寸的准一维带状石墨烯。石墨烯纳米带不仅具有石墨烯的导电性好、纤薄、坚硬等优良性能,同时,由于有限尺寸的石墨烯纳米带中的电子在横向上受限,电子被迫纵向移动,其具有半导体的性能。因此,石墨烯纳米带可广泛应用于超级电容器、锂离子电池、太阳能电池等新能源器件,也可适用于催化剂载体、信息材料等领域。

3.现有的石墨烯纳米带的制备方法,如申请号为cn201410596634.8的专利公开了一种垂直石墨烯纳米带的制备方法:先在硅片上垂直生长单壁碳纳米管,然后再将单壁碳纳米管展开。其具体实施步骤包括:(1)在衬底上制备碳纳米管阵列;(2)在ch4/h2气氛中退火切割碳纳米管,温度保持在700℃~800℃。上述方法的主要缺点是:工艺相对复杂,实验中前期碳纳米管阵列的生长直接影响着后续石墨烯纳米带的质量,存在较大随机性和不确定性因素;在ch4/h2气氛且温度保持在700℃~800℃退火,对于设备的要求较高,生产成本和能耗过高,且存在一定不安全因素。

技术实现要素:

4.有鉴于此,确有必要提供一种石墨烯纳米带复合结构及其制备方法,该石墨烯纳米带复合结构包括排列整齐的多个石墨烯纳米带,并且所述制备方法工艺简单,成本和能耗较低。

5.一种石墨烯纳米带复合结构的制备方法,其包括以下步骤:

6.提供一衬底,该衬底包括多个间隔设置的凸起;

7.在一生长基底上生长石墨烯膜;

8.将一粘胶层设置在所述石墨烯膜远离生长基底的表面;

9.去除所述生长基底,并利用水或有机溶剂清洗;

10.将所述衬底与所述石墨烯膜、所述粘胶层复合,并干燥,得到一第一复合结构,该第一复合结构包括所述衬底、所述石墨烯膜和所述粘胶层,所述石墨烯膜位于所述粘胶层与所述衬底之间;

11.去除所述粘胶层,得到一第二复合结构,该第二复合结构包括所述衬底和所述石墨烯膜,所述石墨烯膜位于所述衬底上,并且所述石墨烯膜在每一凸起附近形成一褶皱;以及

12.从所述石墨烯膜远离衬底的表面进行刻蚀,将除褶皱以外的石墨烯膜去除,得到石墨烯纳米带复合结构,该石墨烯纳米带复合结构包括多个间隔设置的石墨烯纳米带。

13.一种石墨烯纳米带复合结构的制备方法,包括以下步骤:

14.提供一衬底,该衬底包括一衬底本体和多个间隔设置的凸起,该凸起设置在所述

衬底本体的表面;

15.在水或者有机溶剂的环境中将一石墨烯膜设置在所述衬底的表面,并且所述凸起位于石墨烯膜与衬底本体之间,以至于衬底与石墨烯膜之间有水或者有机溶剂的存在,然后干燥,使石墨烯膜在每一凸起附近形成褶皱;以及

16.从所述石墨烯膜远离衬底的表面进行刻蚀,将除褶皱以外的石墨烯膜去除,得到石墨烯纳米带复合结构,该石墨烯纳米带复合结构包括多个间隔设置的石墨烯纳米带。

17.一种石墨烯纳米带复合结构,其包括一衬底和多个石墨烯纳米带,所述衬底包括一衬底本体和多个凸起,该多个凸起间隔设置在所述衬底本体的表面,该多个石墨烯纳米带间隔设置在所述衬底本体上并且沿同一方向延伸。

18.与现有技术相比,本发明将石墨烯膜与具有多个凸起的衬底结合,结合之前,在所述衬底上设置水或者有机溶剂,在凸起附近形成褶皱,并进一步刻蚀石墨烯膜,得到石墨烯纳米带排列整齐的石墨烯纳米带复合结构,并且所述制备方法工艺简单,成本和能耗较低。

附图说明

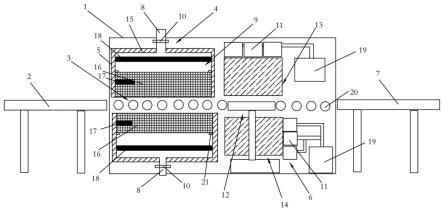

19.图1为本发明第一实施例提供的石墨烯纳米带复合结构的制备方法的工艺流程图。

20.图2为本发明第一实施例提供的第二复合结构的原子力显微镜(afm)照片。

21.图3为图1中石墨烯纳米带复合结构的扫描电镜照片。

22.图4为图1中石墨烯纳米带复合结构的afm照片。

23.图5为图1中石墨烯纳米带复合结构的俯视结构示意图。

24.图6为本发明第二实施例提供的石墨烯纳米带复合结构的制备方法的工艺流程图。

25.图7为本发明第三实施例提供的石墨烯纳米带复合结构的制备方法的工艺流程图。

26.图8为本发明第四实施例提供的石墨烯纳米带复合结构的制备方法的工艺流程图。

27.主要元件符号说明

28.石墨烯纳米带复合结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

29.基底

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

30.掩膜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

31.第一表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122

32.第二表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

124

33.通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

126

34.金属层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

35.衬底

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16

36.衬底本体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

162

37.凸起

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

164

38.生长基底

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

39.石墨烯膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

40.粘胶层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

41.第一复合结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17

42.第二复合结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19

43.褶皱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18

44.石墨烯纳米带

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

45.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

46.下面将结合附图及具体实施例对本发明提供的石墨烯纳米带复合结构及其制备方法作进一步的详细说明。

47.请参见图1、图2和图5,本发明第一实施例提供一种石墨烯纳米带复合结构20的制备方法,包括以下步骤:

48.s11,在一基底10上设置一掩膜层12,该掩膜层12具有相对的第一表面122和第二表面124,第一表面122与所述基底10直接接触,该掩膜层12具有多个间隔设置的通孔126,该通孔126从所述第一表面122延伸至所述第二表面124,在所述基底10的表面上设定一x方向和一y方向,x方向与y方向相互垂直;

49.s12,在所述第二表面124设置一金属层14,并且该金属层14填充所述通孔126;

50.s13,剥离所述掩膜层12,掩膜层12第二表面124上的金属层14也同时被去除,通孔126内的金属层14依然保留在所述基底10上;

51.s14,将保留在所述基底10上的金属层14作为掩膜,对所述基底10进行刻蚀;

52.s15,去除保留在所述基底10上的金属层14,得到一衬底16,该衬底16包括一衬底本体162和多个间隔设置的凸起164,该凸起164设置在所述衬底本体162的表面;

53.s16,在一生长基底11上生长石墨烯膜13;

54.s17,将一粘胶层15设置在所述石墨烯膜13远离生长基底11的表面,去除所述生长基底11,并利用水或有机溶剂清洗;

55.s18,利用所述衬底16将所述石墨烯膜13、所述粘胶层15从所述水或有机溶液中取出,并干燥,得到一第一复合结构17,该第一复合结构17包括衬底16、石墨烯膜13和粘胶层15,所述石墨烯膜13位于所述粘胶层15与所述衬底16之间,并且该石墨烯膜13与所述凸起164直接接触;

56.s19,去除所述粘胶层15,得到一第二复合结构19,该第二复合结构19包括衬底16和石墨烯膜13,石墨烯膜13位于所述凸起164的表面和相邻凸起164之间的衬底本体162的表面,并且石墨烯膜13在凸起164附近形成褶皱18,褶皱18位于相邻凸起164之间衬底本体162表面上且沿y方向延伸,并且褶皱18处的石墨烯膜13的厚度大于相邻凸起164之间衬底本体162表面的石墨烯膜13的厚度;

57.s20,从石墨烯膜13远离衬底16的表面进行刻蚀,去除位于凸起164上的石墨烯膜13以及相邻凸起164之间衬底本体162表面上除褶皱18以外的石墨烯膜13,从而得到石墨烯纳米带复合结构20,该石墨烯纳米带复合结构20包括所述衬底本体162、所述多个凸起164和多个相互平行的石墨烯纳米带22,该多个石墨烯纳米带22间隔设置在所述衬底本体162上。

58.步骤s11中,所述基底10可以为半导体基底10或绝缘基底10。具体地,所述基底10的材料可以为氮化镓、砷化镓、蓝宝石、氧化铝、氧化镁、硅、二氧化硅、氮化硅、石英或玻璃等。所述基底10的材料也可以为聚对苯二甲酸乙二醇酯(pet)、聚酰亚胺(pi)等柔性材料。进一步,所述基底10的材料也可以为掺杂的半导体材料,如p型氮化镓、n型氮化镓等。所述基底10的大小、厚度和形状不限,可以根据实际需要选择。优选的,所述基底10的材料为氧化硅。本实施例中,所述基底10为具有厚度为300nm(纳米)氧化硅的硅片。

59.所述掩膜层12的材料不限,可以为zep520a、hsq(hydrogen silsesquioxane)、pmma(polymethylmethacrylate)、ps(polystyrene)、sog(silicon on glass)、mma(methyl methacrylate)或其他有机硅类低聚物等材料。所述掩膜层12可通过在基底10表面沉积然后烘干的方式形成,也可以采用丝网印刷的方法形成。本实施例中,所述掩膜层12的材料为pmma。

60.在所述掩膜层12上设置多个通孔126的方式不限。本实施例中,利用电子束曝光,曝光出直径为40nm、每列内通孔126间距为500nm以下、列和列间距为500nm以上的通孔126阵列。也即,所述x方向上,相邻通孔126之间的间距大于500nm;所述y方向上,相邻通孔126之间的间距小于500nm。所述通孔126的形状不限,可以为圆形、方形、三角形等。

61.步骤s12中,所述金属层14可通过电子束蒸发、离子束溅射等方法沉积在所述掩膜层12的第二表面124上,并且填充所述通孔126。所述金属层14的材料为可以利用腐蚀液去除的金属,比如,铁、金、铬、铜或铝等。所述金属层14的厚度不限。本实施例中,所述金属层14为厚度为15nm的铜层。

62.步骤s13中,剥离所述掩膜层12的方法不限,比如采用镊子等工具将掩膜层12剥离,或者利用有机溶剂将掩膜层12溶解去除。

63.步骤s14中,利用步骤s13中保留在基底10上的金属层14作为掩膜,采用反应离子刻蚀(rie)对所述基底10进行干法刻蚀,在所述基底10上形成多个间隔设置的凸起164,保留在基底10上的金属层14覆盖该多个凸起164。本实施例中,刻蚀深度为15nm(纳米),也即所述凸起164的高度为15nm。

64.步骤s15中,利用腐蚀液去除保留在所述基底10上的金属层14。也即,采用湿法刻蚀的方法去除保留在所述基底10上的金属层14。腐蚀液的种类根据金属层14不同的材料而进行选择。本实施例中,所述金属层14为铜层,所述腐蚀液为硫酸、硝酸、盐酸,或者由双氧水、盐酸和去离子水组成的混合液(双氧水、盐酸和去离子水的体积比为1:1:50)。本实施例中,所述多个凸起164排列整齐,每一行的凸起164的方向定义为所述x方向,每一列的凸起164的方向定义为所述y方向。也即,每一行的凸起164沿所述x方向排列,每一列的凸起164沿所述y方向排列。所述凸起164的形状不限,可以为圆形、方形、三角形等。本实施例中,所述凸起164为圆柱,直径为40nm,高度为15nm。

65.步骤s16中,在生长基底11上生长石墨烯膜13的方法不限。本实施例中,在生长基底11上生长石墨烯膜13的过程为:在生长基底11上沉积一催化剂层,然后将沉积有催化剂层的生长基底11放入一反应室内,通入碳源气体,并将所述反应室加热到800℃~1000℃,从而在所述生长基底11上生长石墨烯膜13。

66.所述生长基底11的材料可以为铜,该生长基底11尺寸不限,可以根据实际进行选择。本实施例中,所述生长基底11为一铜片。

67.在所述生长基底11表面沉积一层金属或金属化合物材料,形成所述催化剂层。所述金属可为金、银、铜、铁、钴和镍中的一种或其任意组合。所述金属化合物可为硫化锌、氧化锌、硝酸铁、氯化铁、氯化铜中的一种或其任意组合。在所述生长基底11上沉积催化剂层的方法不限,比如化学气相沉积、物理气相沉积、真空热蒸镀、磁控溅射、等离子体增强化学气相沉积或印刷等。

68.所述反应室为一密闭空腔,该密闭空腔具有一个进气口和一个出气口。所述进气口用于通入反应气体,如碳源气体等,所述出气口与一抽真空装置相连通。所述抽真空装置通过该出气口控制反应室的真空度以及气压。进一步地,所述反应室还可以包括一个水冷装置和加热装置,用于控制反应室内的温度。本实施例中,所述反应室为一石英管。

69.所述碳源气体可以为甲烷、乙烷、乙烯或乙炔等化合物。所述反应室内可以通入氢气等非氧化性气体。在非氧化性气体的持续通入下,当反应室内温度为800℃~1000℃时,所述碳源气体裂解,在所述催化剂层表面沉积碳原子,形成石墨烯膜13。碳源气体的气体流量为20sccm(标况毫升每分)~90sccm,所述非氧化性气体与碳源气体的气体流量比的范围为45:2~15:2。该反应室内也可为真空环境,气压为10-1~102帕。生长石墨烯膜13的恒温时间为10min到60min。本实施例中,反应室内的气压为500mtorr,反应温度为1000摄氏度,碳源气体为甲烷,气体流量为25sccm,恒温时间为30min。

70.步骤s17中,所述粘胶层15的材料不限,本实施例中,所述粘胶层15的材料为pmma(甲基丙烯酸甲酯)。去除所述生长基底11的方法不限,例如,采用化学腐蚀的方式去除所述生长基底11。所述生长基底11的材料为铜,去除生长基底11的腐蚀液为硫酸、硝酸、盐酸,或者由双氧水、盐酸和去离子水组成的混合液(双氧水、盐酸和去离子水的体积比为1:1:50)。本实施例中,所述生长基底11的材料为铜,去除生长基底11的腐蚀液为由双氧水、盐酸和去离子水组成的混合液(双氧水、盐酸和去离子水的体积比为1:1:50)。

71.去除生长基底11之后,用水或者有机溶剂冲洗,以除去残余的杂质。所述水优选为去离子水,所述有机溶剂的种类不限,比如异丙醇等。

72.步骤s18中,利用所述衬底16将所述石墨烯膜13、所述粘胶层15从所述水或有机溶液中取出的过程中,所述衬底16与石墨烯膜13直接接触,而粘胶层15位于石墨烯膜13远离衬底16的表面。在干燥之前,水或者有机溶剂将石墨烯膜13与衬底16分隔开,也即石墨烯膜13与衬底16之间具有水或有机溶剂。随着水分或有机溶剂的蒸发,石墨烯膜13与衬底16之间逐渐形成真空状态,石墨烯膜13从而紧密贴合在衬底16上。由于衬底本体162上有多个凸起164,石墨烯膜13无法与衬底本体162平整地贴合,因此会在凸起164附近形成褶皱18。褶皱18位于相邻凸起164之间衬底本体162表面上且沿y方向延伸,并且褶皱18处的石墨烯膜13的厚度大于相邻凸起164之间衬底本体162表面的石墨烯膜13的厚度。本实施例中,褶皱18处为两层石墨烯膜13,相邻凸起164之间衬底本体162的表面上为一层石墨烯膜13。本实施例中,利用衬底16将石墨烯膜13、粘胶层15从水或有机溶液中取出后,自然干燥3个小时至6个小时后,在150度的温度下烘烤2分钟。y方向上相邻凸起164之间的距离小于x方向上相邻凸起164之间的距离,所以在y方向上形成多个褶皱18。x方向上相邻凸起164之间的距离为200纳米至1微米,y方向上相邻凸起164之间的距离为100纳米至800纳米。本实施例中,x方向上相邻凸起164之间的距离为1微米,y方向上相邻凸起164之间的距离为500纳米。

73.步骤s19中,去除粘胶层15的方法不限,比如,采用有机溶剂将粘胶层15溶解去除。

所述第一复合结构17比所述第二复合结构19多一个粘胶层15。本实施例中,粘胶层15的材料为pmma,采用丙酮去除pmma。优选的,利用有机溶剂去除粘胶层15,并且从该有机溶液中取出后,进行退火处理,退火的作用是去除石墨烯膜13转移过程中,石墨烯膜13表面粘胶层15(比如pmma)的残留。本实施例中,退火条件为:真空下通入氢气和氩气,压强为2pa,400℃下退火2小时。

74.步骤s20中,从石墨烯膜13远离衬底16的表面进行刻蚀,以便将位于凸起164上的石墨烯膜13,以及相邻凸起164之间衬底本体162表面上除褶皱18以外的石墨烯膜13去除。相邻凸起164之间衬底本体162表面上除褶皱18以外的石墨烯膜13被刻蚀的时候,褶皱18处的石墨烯膜13同时也被刻蚀,由于褶皱18处的石墨烯膜13的厚度大于相邻凸起164之间衬底本体162表面的石墨烯膜13的厚度,因此,当相邻凸起164之间衬底本体162表面上除褶皱18以外的石墨烯膜13被完全刻蚀去除的时候,褶皱18处仍有石墨烯存在,从而在每个褶皱18处得到石墨烯纳米带22。本实施例中,步骤s21中采用rie进行刻蚀,刻蚀条件为:氢气的体积流量为50sccm,压强为5pa(帕),功率为5w(瓦特),刻蚀时间为50s(秒)。

75.进一步,所述多个凸起164也可以被刻蚀去除。也即,所述石墨烯纳米带复合结构20的制备方法进一步包括一刻蚀去除所述多个凸起164的步骤。

76.实施例一

77.实验使用表面具有300nm厚sio2的硅片作为基底10,在该硅片sio2的表面上旋涂pmma电子束胶(也即,sio2与pmma直接接触),厚度为80nm,并进行电子束曝光,随后进行显影。也即,所述pmma电子束胶与sio2直接接触。曝光图形为直径为40nm、每列内通孔间距为500nm、列和列间距为500nm的通孔阵列。之后使用电子束蒸发,蒸镀15nm铜,再使用pg remover溶液剥离掉铜,形成直径为40nm、每列内铜柱间距为500nm、列和列间距为500nm的铜柱阵列。然后,以该铜柱阵列为掩膜,对基底10进行刻蚀,最后再去除铜柱阵列上的铜,得到具有阵列结构的衬底16,该衬底16上的凸起164为圆柱,直径为40nm,高度为15nm。转移石墨烯时,先将pmma旋涂在生长有单层石墨烯的铜箔上,转速为3000转/分钟,之后在180℃的热板上烘烤2分钟将溶剂挥发。由于在生长石墨烯的过程中,铜箔的两个表面均会生长石墨烯,并且铜箔背面的石墨烯结构不完整,需要去除。因此,利用反应离子刻蚀(rie)去除铜箔背面的石墨烯,刻蚀条件为:使用氧气刻蚀,压强为2pa,流速为40sccm,功率为50w,刻蚀时间30秒。接下来将该铜箔放在腐蚀液内,腐蚀液为盐酸、双氧水和水的混合液,比例为1:1:50。待铜箔被完全刻蚀干净后,使用去离子水对石墨烯、pmma膜进行多次清洗。然后,使用具有阵列结构的衬底16将石墨烯、pmma膜捞起,并放置6个小时,使水份蒸发,之后使用150℃的热板对衬底16进行烘烤2分钟,得到样品。随后将所述样品放入丙酮溶液,浸泡10分钟后取出,使用去离子水冲洗样品,并使用氮气吹去表面的水分。最后将带有石墨烯的衬底16放入退火炉进行退火,退火条件为:100sccm的h2,100sccm的ar,400℃下退火2小时,得到所述石墨烯纳米带复合结构20。

78.图2为利用衬底16将石墨烯膜13、粘胶层15从水或有机溶液中取出、干燥,并去除所述粘胶层15后的原子力显微镜(afm)照片,也即所述第二复合结构19的afm照片。由图2可以看出,在凸起164附近形成褶皱18,并且褶皱18位于相邻凸起164之间的衬底本体162表面上且由一个凸起164向相邻的凸起164延伸,并且多个褶皱18的延伸方向相互平行。

79.图3为步骤s20中石墨烯纳米带复合结构20的扫描电镜(sem)照片。图4为步骤s20

中石墨烯纳米带复合结构20的afm照片。图4中,纵向方向上,相邻圆点之间的带状结构为石墨烯纳米带22。可见,多个石墨烯纳米带22间隔设置,并且沿同一方向延伸,相互平行。

80.请参见图4和图5,本发明进一步提供一种所述石墨烯纳米带复合结构20,其包括所述衬底16和多个石墨烯纳米带22,该多个石墨烯纳米带22间隔设置在所述衬底16上并且沿同一方向延伸。所述衬底16包括所述衬底本体162和所述多个凸起164,该多个凸起164间隔设置在所述衬底本体162的表面,并且石墨烯纳米带22与所述衬底本体162直接接触。每一个石墨烯纳米带22位于相邻两个凸起164之间,并且在两个凸起164之间延伸,也即石墨烯纳米带22由一个凸起164向另外一个凸起164延伸。所述多个石墨烯纳米带22相互平行,每一个石墨烯纳米带22为带状结构或者一维线状结构。进一步,当所述多个凸起164被刻蚀去除时,所述石墨烯纳米带复合结构不包括多个凸起164,由所述衬底本体162和所述多个石墨烯纳米带22组成。

81.请参见图2、图5和图6,本发明第二实施例提供一种石墨烯纳米带复合结构20的制备方法,包括以下步骤:

82.s21,提供一衬底16,该衬底16包括一衬底本体162和多个间隔设置的凸起164,该凸起164设置在所述衬底本体162的表面;

83.s22,在一生长基底11上生长石墨烯膜13;

84.s23,将一粘胶层15设置在所述石墨烯膜13远离生长基底11的表面;

85.s24,去除所述生长基底11,并利用水或有机溶剂清洗;

86.s25,利用所述衬底16将所述石墨烯膜13、所述粘胶层15从所述水或有机溶液中取出,并干燥,得到一第一复合结构17,该第一复合结构17包括衬底16、石墨烯膜13和粘胶层15,所述石墨烯膜13位于所述粘胶层15与所述衬底16之间,并且该石墨烯膜13与所述凸起164直接接触;

87.s26,去除所述粘胶层15,得到一第二复合结构19,该第二复合结构19包括衬底16和石墨烯膜13,石墨烯膜13位于所述凸起164的表面和相邻凸起164之间的衬底本体162的表面,并且石墨烯膜13在凸起164附近形成褶皱18,褶皱18位于相邻凸起164之间衬底本体162表面上且沿y方向延伸,并且褶皱18处的石墨烯膜13的厚度大于相邻凸起164之间衬底本体162表面的石墨烯膜13的厚度;

88.s27,从石墨烯膜13远离衬底16的表面进行刻蚀,去除位于凸起164上的石墨烯膜13以及相邻凸起164之间衬底本体162表面上除褶皱18以外的石墨烯膜13,从而得到石墨烯纳米带复合结构20,该石墨烯纳米带复合结构20包括所述衬底本体162、所述多个凸起164和多个相互平行的石墨烯纳米带22,该多个石墨烯纳米带22间隔设置在所述衬底本体162上。

89.本发明第二实施例与第一实施例相似,不同之处是:第二实施例中,所述衬底16的制备方法不限,只要该衬底16包括衬底本体162和多个间隔设置的凸起164,并且多个凸起164设置在所述衬底本体162的表面即可。

90.请参见图2、图5和图7,本发明第三实施例提供一种石墨烯纳米带复合结构20的制备方法,包括以下步骤:

91.s31,提供一衬底16,该衬底16包括一衬底本体162和多个间隔设置的凸起164,该凸起164设置在所述衬底本体162的表面;

92.s32,在所述凸起164的表面以及相邻凸起164之间衬底本体162的表面上滴加水或者有机溶剂;

93.s33,将一石墨烯膜13设置在所述衬底16的表面,并且所述凸起164位于石墨烯膜13与衬底本体162之间,干燥,使得石墨烯膜13在凸起164附近形成褶皱18,该褶皱18位于相邻凸起164之间衬底本体162表面上且沿y方向延伸,并且褶皱18处的石墨烯膜13的厚度大于相邻凸起164之间衬底本体162表面的石墨烯膜13的厚度;

94.s34,从石墨烯膜13远离衬底16的表面进行刻蚀,去除位于凸起164上的石墨烯膜13以及相邻凸起164之间衬底本体162表面上除褶皱18以外的石墨烯膜13,从而得到石墨烯纳米带复合结构20,该石墨烯纳米带复合结构20包括所述衬底本体162、所述多个凸起164和多个相互平行的石墨烯纳米带22,该多个石墨烯纳米带22间隔设置在所述衬底本体162上。

95.步骤s32中,在所述凸起164的表面以及相邻凸起164之间衬底本体162的表面上滴加水或者有机溶剂的方法不限,比如,采用滴管将水或者有机溶剂滴在所述凸起164的表面以及相邻凸起164之间衬底本体162的表面。如此,在干燥的过程中,随着水分或有机溶剂的蒸发,石墨烯膜13与衬底16之间逐渐形成真空状态,石墨烯膜13从而紧密贴合在衬底16上。由于衬底本体162上有多个凸起164,石墨烯膜13无法与衬底本体162平整地贴合,因此会在凸起164附近形成褶皱18。

96.进一步,在步骤s33中,利用所述胶粘层15将石墨烯膜13设置在所述衬底16的表面,具体方法如本发明第二实施例所述,这里不再赘述。

97.本发明第三实施例与第一实施例相似,不同之处是:1、第三实施例中,所述衬底16的制备方法不限,只要该衬底16包括衬底本体162和多个间隔设置的凸起164,并且多个凸起164设置在所述衬底本体162的表面即可;2、石墨烯膜13设置在所述衬底16的表面之前,需要在所述凸起164的表面设置水或者有机溶剂。

98.请参见图2、图5和图8,本发明第四实施例提供一种石墨烯纳米带复合结构20的制备方法,包括以下步骤:

99.s41,提供一衬底16,该衬底16包括一衬底本体162和多个间隔设置的凸起164,该凸起164设置在所述衬底本体162的表面;

100.s42,在水或者有机溶剂的环境中将一石墨烯膜13设置在所述衬底16的表面,并且所述凸起164位于石墨烯膜13与衬底本体162之间,以至于衬底16与石墨烯膜13之间有水或者有机溶剂的存在,然后干燥,使得石墨烯膜13在凸起164附近形成褶皱18,该褶皱18位于相邻凸起164之间的衬底本体162表面上且沿y方向延伸,并且褶皱18处的石墨烯膜13的厚度大于相邻凸起164之间衬底本体162表面的石墨烯膜13的厚度;

101.s43,从石墨烯膜13远离衬底16的表面进行刻蚀,去除位于凸起164上的石墨烯膜13以及相邻凸起164之间衬底本体162表面上除褶皱18以外的石墨烯膜13,从而得到石墨烯纳米带复合结构20,该石墨烯纳米带复合结构20包括所述衬底本体162、所述多个凸起164和多个相互平行的石墨烯纳米带22,该多个石墨烯纳米带22间隔设置在所述衬底本体162上。

102.进一步,在步骤s42中,利用所述胶粘层15将石墨烯膜13设置在所述衬底16的表面,具体方法如本发明第二实施例所述,这里不再赘述。

103.本发明第四实施例与第三实施例相似,不同之处是:在水或者有机溶剂的环境中将一石墨烯膜13设置在所述衬底16的表面,并且所述凸起164位于石墨烯膜13与衬底本体162之间,以至于在干燥之前,衬底16与石墨烯膜13之间有水或者有机溶剂的存在。然后干燥的时候,随着水分或有机溶剂的蒸发,石墨烯膜13会在凸起164附近形成褶皱18。

104.所述石墨烯纳米带复合结构20及其制备方法具有以下优点:第一、本发明将石墨烯膜13与具有多个凸起164的衬底16结合,结合之前,在所述衬底16上设置水或者有机溶剂,在凸起164附近形成褶皱18,并进一步刻蚀石墨烯膜13,可以得到石墨烯纳米带22排列整齐的石墨烯纳米带复合结构20;第二、制备方法工艺简单,成本和能耗较低。

105.另外,本领域技术人员还可在本发明精神内做其他变化,当然,这些依据本发明精神所做的变化,都应包含在本发明所要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。