1.本发明涉及垃圾渗滤液处理设备技术领域,具体为一种生物化学联合脱氮的垃圾渗滤液处理法及处理装置。

背景技术:

2.垃圾渗滤液现状是tn浓度高(1000-5000mg/l),cod浓度高(2000-10000mg/l),bod较低(1000-4000 mg/l),难生物降解污染物多,可生化性差,有毒有害物质多影响生化效果的特点,尤其是老龄生活垃圾渗滤液,可生化性远远小于0.3,通过生物法去除有机污染尤其是难降解的有机污染物需要补充大量碳源才能提高可生化性,目前,生活垃圾渗滤液处理广泛采用甲醇、乙酸、葡萄糖和乙醇等传统碳源作为bod的一部分,提高了污水的可生化性,同时增加了药剂成本和活性污泥脱水成本,不利于渗滤液污水处理成本的降低。

3.目前,现有“一级ao生化系统 二级ao系统 芬顿系统 baf”工艺,不适宜处理cod浓度过高的渗滤液污水;且氮比失衡的渗滤液污水需要大量的碳源才能实现脱氮目前,增加了污水处理脱氮费用。

技术实现要素:

4.为解决上述技术问题,本发明提供一种生物化学联合脱氮的垃圾渗滤液处理法及处理装置,解决了现有“一级ao生化系统 二级ao系统 芬顿系统 baf”工艺,不适宜处理cod浓度过高的渗滤液污水;且氮比失衡的渗滤液污水需要大量的碳源才能实现脱氮目前,增加了污水处理脱氮费用的问题。

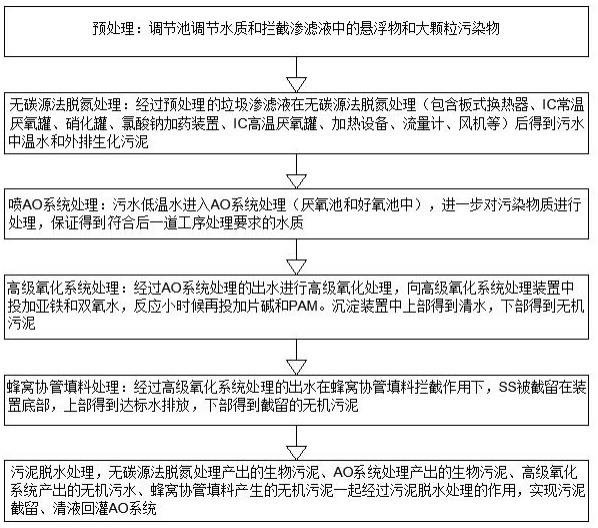

5.为实现以上目的,本发明通过以下技术方案予以实现:一种生物化学联合脱氮的垃圾渗滤液处理方法,由以下步骤组成:步骤一、预处理:调节池调节水质和拦截渗滤液中的悬浮物和大颗粒污染物,预处理,去除所述渗滤液中的悬浮物和大颗粒污染物,以防堵塞管道和水泵进口;步骤二、无碳源法脱氮处理:经过预处理的垃圾渗滤液在无碳源法脱氮处理(包含板式换热器、ic常温厌氧罐、硝化罐、氯酸钠加药装置、ic高温厌氧罐、加热设备、流量计、风机等)后得到污水中温水和外排生化污泥,无碳源法脱氮处理,渗滤液进入硝化池进行硝化反应前,控制硝化池进水水温在30

°‑

35

°

c、溶解氧在0.7-0.9mg/l、ph值在7.4-8.3、氯酸钠进入硝化池的药剂浓度在5mmol/l等影响因数,达到抑制亚硝酸盐氧化为硝酸盐的过程,从而富集大量的亚硝酸盐(no2‑ꢀ

);含大量亚硝酸盐的污水中温水同含大量氨氮(nh

4

)渗滤液污水1高温水混合后水温在55

°‑

60

°

c之间,在中温催化的作用下,产生归中的化学反应生成氮气实现无碳源法脱氮的目的;同时,污水中温水和污水1高温水混合后进入中温ic厌氧罐,可以实现能源两用(脱氮和厌氧分解加热),利于污水中的污染物在中温ic厌氧罐中温厌氧分解提高cod的处理效率,处理后经过板式换热设备换热后得到污水低温水进入后续生化处理系统;产生的生化污泥进行污泥脱水处理;步骤三、ao系统处理:污水低温水进入ao系统处理(厌氧池和好氧池中),进一步对

污染物质进行处理,保证得到符合后一道工序处理要求的水质,ao系统处理,经过无碳源法脱氮处理后得到的污水低温水进入ao系统进一步进行cod、bod等污染物质的处理;利于高级氧化处理达标出水,ao系统处理(沉淀池)后得到生化出水;产生的生化污泥进行污泥脱水处理;步骤四、高级氧化系统处理:经过ao系统处理的出水进行高级氧化处理,向高级氧化系统处理装置中投加亚铁和双氧水,当反应小时再投加片碱和pam,沉淀装置中上部得到清水,下部得到无机污泥,高级氧化处理,经过ao系统处理得到的生化出水,在双氧水和亚铁产生的羟基自由基的强烈氧化作用下将难降解的污染物质(cod)氧化为无机污泥,经过片碱的ph纸调节和pam絮凝和竖流式沉淀池的泥水分离作用,得到上清液清水,底部无机污泥进行污泥脱水处理;步骤五、蜂窝协管填料处理:经过高级氧化系统处理的出水在蜂窝协管填料拦截作用下,ss被截留在装置底部,上部得到达标水排放,下部得到截留的无机污泥,蜂窝填料处理,经过高级氧化处理后的污水清液仍然含有部分ss,蜂窝填料进一步截留,可得到低浓度的ss清液实现达标排放,底部无机污泥进行污泥脱水处理,ss指悬浮在水中的固体物质;步骤六、污泥脱水处理,无碳源法脱氮处理产出的生物污泥、ao系统处理产出的生物污泥、高级氧化系统产出的无机污水、蜂窝协管填料产生的无机污泥一起经过污泥脱水处理的作用,实现污泥截留、清液回灌ao系统,污泥脱水处理,上述处理步骤所得的污泥(生物污泥和无机污泥),经过板框脱水后,得到滤液回灌ao系统处理,得到的含水率较低的泥饼进行生活垃圾场卫生填埋处理,本方法充分利用含氮污染物在厌氧池和好氧池中的不同价态氮的氧化态(no2‑ꢀ

)和氮的还原态(nh

4

)在加热(55

°‑

60

°

c)的辅助下实现氮元素的自我氧化还原并生成中间价态的氮气(n2),实现无碳源法脱氮的进程,完成以废(氨氮)治废(亚硝酸盐)脱氮的目的,省去反硝化碳源的投加和反硝化池建设和搅拌能源的利用;同时利用热水加热进行中温厌氧反应节约了能源,实现一能两用,既脱了总氮又实现了cod的高效厌氧降解。

6.一种生物化学联合脱氮的垃圾渗滤液处理装置,包括预处理机体、处理机构、连接管、输送泵、动力机构、进料管、驱动装置、过滤件、震动装置、滤网导管,所述处理机构设置在预处理机体的一侧,所述连接管将预处理机体、处理机构之间连通,所述输送泵设置在连接管的表面,所述动力机构设置在预处理机体的顶部中央位置,所述进料管设置在预处理机体的表面顶部,所述驱动装置设置在预处理机体的内部中央位置且靠近顶部位置,所述过滤件设置在预处理机体的内部且靠近驱动装置的位置,所述震动装置设置在过滤件的表面,所述滤网导管的顶端设置在过滤件的底部中央位置,利用动力机构将驱动装置带动,此时将原料从进料管处输入到预处理机体内,此时转动中的驱动装置将远离均匀拨洒到过滤件上,并结合过滤件设置为锥形,进而将过滤下来的悬浮物和大颗粒污染物进行聚集,并通过滤网导管排斥,且利用驱动装置与震动装置相互作用,进而对过滤件、滤网导管进行自清理,整个装置及时将原料中悬浮物和大颗粒污染物及时过滤,并实现自清理的效果,不易出现杂物黏粘或堵塞,安全可靠,提高了使用性能;所述驱动装置设有支撑架、转轴、拨动叶片、刮除装置,所述支撑架的端部与预处理机体的内壁固定连接,所述转轴的表面与支撑架的中心位置转动连接,所述拨动叶片的表面边缘一侧与转轴的表面顶部固定连接,所述刮除装置设置在转轴的表面底部,当动力

机构将驱动装置带动时,此时转轴转动,且拨动叶片、刮除装置也随着一起转动,此时转动中的拨动叶片将料管输送的原料进行拨洒,进而将原料均匀拨洒到过滤件上,有助于对浮物和大颗粒污染物进行过滤,且利用刮除装置的转动,对过滤件过滤下来的杂物及时清理,利用结构之间相互联系,相互作用,实现了多种功能,安全可靠,提高了使用性能。

7.优选的,所述过滤件设置为锥形,所述过滤件均匀分布在过滤件的表面,所述滤网导管的底端贯穿预处理机体的内壁并延伸至其外部。

8.优选的,所述转轴的表面顶端与预处理机体的内壁顶部之间转动连接,所述转轴的顶端与动力机构的输出端通过联轴器固定连接,所述拨动叶片倾斜设置。

9.优选的,所述刮除装置设有连接架、弧面刮板、磁棒、擦拭层,所述连接架的一端与转轴的表面底部固定连接,所述弧面刮板的表面边缘一侧与连接架的端部固定连接,所述磁棒固定在弧面刮板的表面一侧,所述擦拭层设置在磁棒的表面一侧,当转动中的转轴带动连接架进行转动时,此时弧面刮板、磁棒也随着一起转动,利用弧面刮板将过滤件过滤下来的杂物及时刮除,减少杂物黏粘堆积的情况,不易出现堵塞,且利用磁棒将擦拭层带动进行转动,进而对刮除后的过滤件及时擦拭,进一步实现了自清理,同时将磁棒与撞击装置上的撞击磁球设置为同名磁极,进而磁棒与撞击磁球相遇时产生相斥的磁力,有助于后续的再次自清理,充分利用磁力,将结构联系在一起,达到了多种功能,安全可靠,提高了使用性能。

10.优选的,所述震动装置设有圆柱筒、滑动块、拉力弹簧、撞击装置,所述圆柱筒的一端与过滤件的表面固定连接,所述滑动块滑动连接在圆柱筒的内部且靠近端部位置,所述拉力弹簧设置在滑动块内部与圆柱筒内壁相对应的两侧之间,所述撞击装置设置在滑动块的端部。

11.优选的,所述圆柱筒的表面端部开设有与滑动块相适配的滑动孔,所述滑动块的内部开设有与拉力弹簧相适配的容腔。

12.优选的,所述撞击装置设有弧形连杆、配重件、撞击磁球,所述弧形连杆的一端与滑动块的端部固定连接,所述配重件的表面与弧形连杆远离滑动块的一端固定连接,所述撞击磁球固定在配重件的端部,当转动中的磁棒与撞击磁球相遇时,利用二者产生的相斥的磁力,此时撞击磁球受到磁力后,并结合滑动块与圆柱筒之间为滑动连接,进而使得撞击装置被向外侧推动,且拉力弹簧受到拉伸,并随着磁棒的不停转动,磁棒与撞击磁球分离时,相斥的磁力消失,并在拉力弹簧的弹性拉力作用下,使得配重件带动撞击磁球复位,进而使得撞击磁球向过滤件进行撞击,使得过滤件产生震动,并使得滤网导管产生共振,进而使得过滤下来的杂物脱落,并在震动作用下,有助于将杂物排出,巧妙的将结构联系在一起,安全可靠,实现了多种功能,提高了使用性能。

13.本发明提供了一种生物化学联合脱氮的垃圾渗滤液处理法及处理装置。具备以下有益效果:(一)、该生物化学联合脱氮的垃圾渗滤液处理法及处理装置,通过步骤一、预处理:调节池调节水质和拦截渗滤液中的悬浮物和大颗粒污染物;步骤二、无碳源法脱氮处理:经过预处理的垃圾渗滤液在无碳源法脱氮处理(包含板式换热器、ic常温厌氧罐、硝化罐、氯酸钠加药装置、ic高温厌氧罐、加热设备、流量计、风机等)后得到污水中温水和外排生化污泥;步骤三、ao系统处理:污水低温水进入ao系统处理(厌氧池和好氧池;步骤四、高

级氧化系统处理:经过ao系统处理的出水进行高级氧化处理,向高级氧化系统处理装置中投加亚铁和双氧水,当反应小时再投加片碱和pam,沉淀装置中上部得到清水,下部得到无机污泥;步骤五、蜂窝协管填料处理:经过高级氧化系统处理的出水在蜂窝协管填料拦截作用下,ss被截留在装置底部,上部得到达标水排放,下部得到截留的无机污泥;步骤六、污泥脱水处理,无碳源法脱氮处理产出的生物污泥、ao系统处理产出的生物污泥、高级氧化系统产出的无机污水、蜂窝协管填料产生的无机污泥一起经过污泥脱水处理的作用,实现污泥截留、清液回灌ao系统,本方法充分利用含氮污染物在厌氧池和好氧池中的不同价态氮的氧化态(no2‑ꢀ

)和氮的还原态(nh

4

)在加热(55

°‑

60

°

c)的辅助下实现氮元素的自我氧化还原并生成中间价态的氮气(n2),实现无碳源法脱氮的进程,完成以废(氨氮)治废(亚硝酸盐)脱氮的目的,省去反硝化碳源的投加和反硝化池建设和搅拌能源的利用;同时利用热水加热进行中温厌氧反应节约了能源,实现一能两用,既脱了总氮又实现了cod的高效厌氧降解。

14.(二)、该生物化学联合脱氮的垃圾渗滤液处理法及处理装置,通过预处理机体、处理机构、连接管、输送泵、动力机构、进料管、驱动装置、过滤件、震动装置、滤网导管,利用动力机构将驱动装置带动,此时将原料从进料管处输入到预处理机体内,此时转动中的驱动装置将远离均匀拨洒到过滤件上,并结合过滤件设置为锥形,进而将过滤下来的悬浮物和大颗粒污染物进行聚集,并通过滤网导管排斥,且利用驱动装置与震动装置相互作用,进而对过滤件、滤网导管进行自清理,整个装置及时将原料中悬浮物和大颗粒污染物及时过滤,并实现自清理的效果,不易出现杂物黏粘或堵塞,安全可靠,提高了使用性能。

15.(三)、该生物化学联合脱氮的垃圾渗滤液处理法及处理装置,通过动力机构、支撑架、转轴、拨动叶片、刮除装置,当动力机构将驱动装置带动时,此时转轴转动,且拨动叶片、刮除装置也随着一起转动,此时转动中的拨动叶片将料管输送的原料进行拨洒,进而将原料均匀拨洒到过滤件上,有助于对浮物和大颗粒污染物进行过滤,且利用刮除装置的转动,对过滤件过滤下来的杂物及时清理,利用结构之间相互联系,相互作用,实现了多种功能,安全可靠,提高了使用性能。

16.(四)、该生物化学联合脱氮的垃圾渗滤液处理法及处理装置,通过连接架、弧面刮板、磁棒、擦拭层,当转动中的转轴带动连接架进行转动时,此时弧面刮板、磁棒也随着一起转动,利用弧面刮板将过滤件过滤下来的杂物及时刮除,减少杂物黏粘堆积的情况,不易出现堵塞,且利用磁棒将擦拭层带动进行转动,进而对刮除后的过滤件及时擦拭,进一步实现了自清理,同时将磁棒与撞击装置上的撞击磁球设置为同名磁极,进而磁棒与撞击磁球相遇时产生相斥的磁力,有助于后续的再次自清理,充分利用磁力,将结构联系在一起,达到了多种功能,安全可靠,提高了使用性能。

17.(五)、该生物化学联合脱氮的垃圾渗滤液处理法及处理装置,通过圆柱筒、滑动块、拉力弹簧、撞击装置、弧形连杆、配重件、撞击磁球,当转动中的磁棒与撞击磁球相遇时,利用二者产生的相斥的磁力,此时撞击磁球受到磁力后,并结合滑动块与圆柱筒之间为滑动连接,进而使得撞击装置被向外侧推动,且拉力弹簧受到拉伸,并随着磁棒的不停转动,磁棒与撞击磁球分离时,相斥的磁力消失,并在拉力弹簧的弹性拉力作用下,使得配重件带动撞击磁球复位,进而使得撞击磁球向过滤件进行撞击,使得过滤件产生震动,并使得滤网导管产生共振,进而使得过滤下来的杂物脱落,并在震动作用下,有助于将杂物排出,巧妙

的将结构联系在一起,安全可靠,实现了多种功能,提高了使用性能。

附图说明

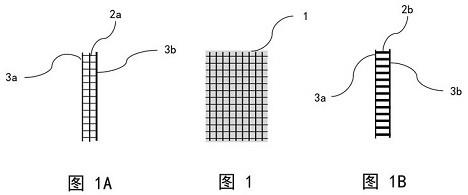

18.图1为本发明生物化学联合脱氮的垃圾渗滤液处理法框图;图2为本发明垃圾渗滤液总氮的生物化学联合去除法工艺流程图;图3为本发明整体结构示意图;图4为本发明内部结构示意图;图5为本发明驱动装置结构示意图;图6为本发明刮除装置结构示意图;图7为本发明震动装置结构示意图;图8为本发明撞击装置结构示意图。

19.图中:1预处理机体、2处理机构、3连接管、4输送泵、5动力机构、6进料管、7驱动装置、8过滤件、9震动装置、10滤网导管、71支撑架、72转轴、73拨动叶片、74刮除装置、741连接架、742弧面刮板、743磁棒、744拭层、91圆柱筒、92滑动块、93拉力弹簧、94撞击装置、941弧形连杆、942配重件、943撞击磁球。

具体实施方式

20.下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

21.实施例1请参阅图1-图8,本发明提供一种技术方案:一种生物化学联合脱氮的垃圾渗滤液处理方法,由以下步骤组成:步骤一、预处理:调节池调节水质和拦截渗滤液中的悬浮物和大颗粒污染物,预处理,去除所述渗滤液中的悬浮物和大颗粒污染物,以防堵塞管道和水泵进口;步骤二、无碳源法脱氮处理:经过预处理的垃圾渗滤液在无碳源法脱氮处理(包含板式换热器、ic常温厌氧罐、硝化罐、氯酸钠加药装置、ic高温厌氧罐、加热设备、流量计、风机等)后得到污水中温水和外排生化污泥,无碳源法脱氮处理,渗滤液进入硝化池进行硝化反应前,控制硝化池进水水温在30

°‑

35

°

c、溶解氧在0.7-0.9mg/l、ph值在7.4-8.3、氯酸钠进入硝化池的药剂浓度在5mmol/l等影响因数,达到抑制亚硝酸盐氧化为硝酸盐的过程,从而富集大量的亚硝酸盐(no2‑ꢀ

);含大量亚硝酸盐的污水中温水同含大量氨氮(nh

4

)渗滤液污水1高温水混合后水温在55

°‑

60

°

c之间,在中温催化的作用下,产生归中的化学反应生成氮气实现无碳源法脱氮的目的;同时,污水中温水和污水1高温水混合后进入中温ic厌氧罐,可以实现能源两用(脱氮和厌氧分解加热),利于污水中的污染物在中温ic厌氧罐中温厌氧分解提高cod的处理效率,处理后经过板式换热设备换热后得到污水低温水进入后续生化处理系统;产生的生化污泥进行污泥脱水处理;步骤三、ao系统处理:污水低温水进入ao系统处理(厌氧池和好氧池中),进一步对

污染物质进行处理,保证得到符合后一道工序处理要求的水质,ao系统处理,经过无碳源法脱氮处理后得到的污水低温水进入ao系统进一步进行cod、bod等污染物质的处理;利于高级氧化处理达标出水,ao系统处理(沉淀池)后得到生化出水;产生的生化污泥进行污泥脱水处理;步骤四、高级氧化系统处理:经过ao系统处理的出水进行高级氧化处理,向高级氧化系统处理装置中投加亚铁和双氧水,当反应小时再投加片碱和pam,沉淀装置中上部得到清水,下部得到无机污泥,高级氧化处理,经过ao系统处理得到的生化出水,在双氧水和亚铁产生的羟基自由基的强烈氧化作用下将难降解的污染物质(cod)氧化为无机污泥,经过片碱的ph纸调节和pam絮凝和竖流式沉淀池的泥水分离作用,得到上清液清水,底部无机污泥进行污泥脱水处理;步骤五、蜂窝协管填料处理:经过高级氧化系统处理的出水在蜂窝协管填料拦截作用下,ss被截留在装置底部,上部得到达标水排放,下部得到截留的无机污泥,蜂窝填料处理,经过高级氧化处理后的污水清液仍然含有部分ss,蜂窝填料进一步截留,可得到低浓度的ss清液实现达标排放,底部无机污泥进行污泥脱水处理;步骤六、污泥脱水处理,无碳源法脱氮处理产出的生物污泥、ao系统处理产出的生物污泥、高级氧化系统产出的无机污水、蜂窝协管填料产生的无机污泥一起经过污泥脱水处理的作用,实现污泥截留、清液回灌ao系统,污泥脱水处理,上述处理步骤所得的污泥(生物污泥和无机污泥),经过板框脱水后,得到滤液回灌ao系统处理,得到的含水率较低的泥饼进行生活垃圾场卫生填埋处理。

22.温厌氧罐中总氮去除的化学原理:(加热到55

°

c,吸热反应);实验室数据

实施例2一种生物化学联合脱氮的垃圾渗滤液处理装置,包括预处理机体1、处理机构2、连接管3、输送泵4、动力机构5、进料管6、驱动装置7、过滤件8、震动装置9、滤网导管10,处理机构2设置在预处理机体1的一侧,连接管3将预处理机体1、处理机构2之间连通,输送泵4设置在连接管3的表面,动力机构5设置在预处理机体1的顶部中央位置,进料管6设置在预处理机体1的表面顶部,驱动装置7设置在预处理机体1的内部中央位置且靠近顶部位置,过滤件8设置在预处理机体1的内部且靠近驱动装置7的位置,震动装置9设置在过滤件8的表面,滤网导管10的顶端设置在过滤件8的底部中央位置,利用动力机构5将驱动装置7带动,此时将原料从进料管6处输入到预处理机体1内,此时转动中的驱动装置7将远离均匀拨洒到过滤件8上,并结合过滤件8设置为锥形,进而将过滤下来的悬浮物和大颗粒污染物进行聚集,并通过滤网导管10排斥,且利用驱动装置7与震动装置9相互作用,进而对过滤件8、滤网导管10进行自清理,整个装置及时将原料中悬浮物和大颗粒污染物及时过滤,并实现自清理的效果,不易出现杂物黏粘或堵塞,安全可靠,提高了使用性能。

23.实施例3驱动装置7设有支撑架71、转轴72、拨动叶片73、刮除装置74,支撑架71的端部与预处理机体1的内壁固定连接,转轴72的表面与支撑架71的中心位置转动连接,拨动叶片73的表面边缘一侧与转轴72的表面顶部固定连接,刮除装置74设置在转轴72的表面底部。

24.转轴72的表面顶端与预处理机体1的内壁顶部之间转动连接,转轴72的顶端与动力机构5的输出端通过联轴器固定连接,拨动叶片73倾斜设置,当动力机构5将驱动装置7带动时,此时转轴72转动,且拨动叶片73、刮除装置74也随着一起转动,此时转动中的拨动叶片73将料管6输送的原料进行拨洒,进而将原料均匀拨洒到过滤件8上,有助于对浮物和大颗粒污染物进行过滤,且利用刮除装置74的转动,对过滤件8过滤下来的杂物及时清理。

25.刮除装置74设有连接架741、弧面刮板742、磁棒743、擦拭层744,连接架741的一端与转轴72的表面底部固定连接,弧面刮板742的表面边缘一侧与连接架741的端部固定连接,磁棒743固定在弧面刮板742的表面一侧,擦拭层744设置在磁棒743的表面一侧,当转动中的转轴72带动连接架741进行转动时,此时弧面刮板742、磁棒743也随着一起转动,利用弧面刮板742将过滤件8过滤下来的杂物及时刮除,减少杂物黏粘堆积的情况,不易出现堵塞,且利用磁棒743将擦拭层744带动进行转动,进而对刮除后的过滤件8及时擦拭,进一步实现了自清理,同时将磁棒743与撞击装置94上的撞击磁球943设置为同名磁极,进而磁棒743与撞击磁球943相遇时产生相斥的磁力,有助于后续的再次自清理。

26.实施例4震动装置9设有圆柱筒91、滑动块92、拉力弹簧93、撞击装置94,圆柱筒91的一端与过滤件8的表面固定连接,滑动块92滑动连接在圆柱筒91的内部且靠近端部位置,拉力弹簧93设置在滑动块92内部与圆柱筒91内壁相对应的两侧之间,撞击装置94设置在滑动块92的端部。

27.圆柱筒91的表面端部开设有与滑动块92相适配的滑动孔,滑动块92的内部开设有与拉力弹簧93相适配的容腔。

28.撞击装置94设有弧形连杆941、配重件942、撞击磁球943,弧形连杆941的一端与滑动块92的端部固定连接,配重件942的表面与弧形连杆941远离滑动块92的一端固定连接,撞击磁球943固定在配重件942的端部,当转动中的磁棒743与撞击磁球943相遇时,利用二者产生的相斥的磁力,此时撞击磁球943受到磁力后,并结合滑动块92与圆柱筒91之间为滑动连接,进而使得撞击装置94被向外侧推动,且拉力弹簧93受到拉伸,并随着磁棒743的不停转动,磁棒743与撞击磁球943分离时,相斥的磁力消失,并在拉力弹簧93的弹性拉力作用下,使得配重件942带动撞击磁球943复位,进而使得撞击磁球943向过滤件8进行撞击,使得过滤件8产生震动,并使得滤网导管10产生共振,进而使得过滤下来的杂物脱落,并在震动作用下,有助于将杂物排出,巧妙的将结构联系在一起,安全可靠,实现了多种功能,提高了使用性能。

29.使用时,将整个装置放置到指定的位置,利用动力机构5将驱动装置7带动,此时将原料从进料管6处输入到预处理机体1内,此时转动中的驱动装置7将远离均匀拨洒到过滤件8上,并结合过滤件8设置为锥形,进而将过滤下来的悬浮物和大颗粒污染物进行聚集,当动力机构5将驱动装置7带动时,此时转轴72转动,且拨动叶片73、刮除装置74也随着一起转动,此时转动中的拨动叶片73将料管6输送的原料进行拨洒,进而将原料均匀拨洒到过滤件

8上,有助于对浮物和大颗粒污染物进行过滤,且利用刮除装置74的转动,对过滤件8过滤下来的杂物及时清理,并且当转动中的转轴72带动连接架741进行转动时,此时弧面刮板742、磁棒743也随着一起转动,利用弧面刮板742将过滤件8过滤下来的杂物及时刮除,减少杂物黏粘堆积的情况,不易出现堵塞,且利用磁棒743将擦拭层744带动进行转动,进而对刮除后的过滤件8及时擦拭,进一步实现了自清理,同时将磁棒743与撞击装置94上的撞击磁球943设置为同名磁极,进而磁棒743与撞击磁球943相遇时产生相斥的磁力,有助于后续的再次自清理,而且当转动中的磁棒743与撞击磁球943相遇时,利用二者产生的相斥的磁力,此时撞击磁球943受到磁力后,并结合滑动块92与圆柱筒91之间为滑动连接,进而使得撞击装置94被向外侧推动,且拉力弹簧93受到拉伸,并随着磁棒743的不停转动,磁棒743与撞击磁球943分离时,相斥的磁力消失,并在拉力弹簧93的弹性拉力作用下,使得配重件942带动撞击磁球943复位,进而使得撞击磁球943向过滤件8进行撞击,使得过滤件8产生震动,并使得滤网导管10产生共振,进而使得过滤下来的杂物脱落,并在震动作用下,有助于将杂物排出,巧妙的将结构联系在一起,安全可靠,实现了多种功能,提高了使用性能。

30.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。