1.本发明涉及家电技术领域,具体涉及一种烹饪器具控制方法和烹饪器具。

背景技术:

2.对于压力烹饪器具来说,在煲汤时可以缩短烹饪时间,为了顺应低脂的健康饮食要求,市场上出现了带有用于沥脂容器的压力烹饪器具,以用于分离肉汤中的油脂,制备低脂食物。

3.现有技术制备低脂食物的方法分为两种,一种是手动分离漂浮在汤液上方的油脂,另外一种则是采用含有电磁阀控制的压力煲,通过实现间歇沸腾的方式,让汤液翻滚-静止-翻滚-静止,实现静止过程中油脂浮于汤液表面,进而通过过滤的容器实现低脂食物的制备。

4.然而,现有技术中的油脂分离方法,无法使烹饪器具自动进入油脂分离程序,往往需要人工输入指令,这样会导致至少三个问题。第一方面,若用户在烹饪时忘记输入油脂分离指令,会导致完成烹饪之后,达不到制备低脂食物的效率,第二方面,若用户忘记放置过滤容器,即便是进行了油脂分离程序,所烹饪的食物也无法进行油脂分离。导致油脂分离效果差,第三方面,若用户的饮食偏好为油脂丰富的食物,若进入沥脂模式,造成食材油脂析出过多,做出的食物不符合用户实际口感需求。

5.因此,如何达到期望的烹饪效果成为亟待解决的技术问题。

技术实现要素:

6.为解决上述背景技术中如何达到期望的烹饪效果的技术问题,本发明提供了一种烹饪器具控制方法和烹饪器具。

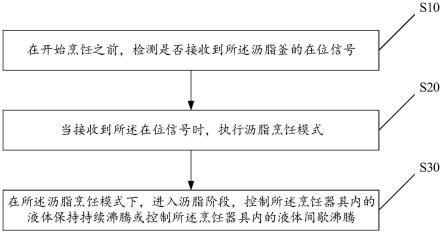

7.根据第一方面,本技术实施例提供了一种烹饪器具控制方法,烹饪器具内可放置沥脂釜,所述控制方法包括:在开始烹饪之前,检测是否接收到所述沥脂釜的在位信号;当接收到所述在位信号时,执行沥脂烹饪模式,其中,在所述沥脂烹饪模式下,进入沥脂阶段,控制所述烹饪器具内的液体保持持续沸腾或控制所述烹饪器具内的液体间歇沸腾。

8.可选地,所述烹饪器具内设置有物理触发装置,所述检测是否接收到所述沥脂釜的在位信号包括:检测是否接收到所述物理触发装置的触发信号;在接收到所述触发信号时,确认接收到所述在位信号。

9.可选地,在进入沥脂阶段时包括:检测所述烹饪器具内的液体量;判断所述液体量是否小于预设量;当所述液体量小于或等于所述预设量时,控制所述烹饪器具内的液体保持持续沸腾;当所述液体量大于所述预设量时,控制所述烹饪器具内的液体间歇沸腾。

10.可选地,在进入沥脂阶段时包括:获取当前烹饪器具内的压力值;比较所述压力值和预设压力值;当所述压力值小于或等于所述预设压力时,控制所述烹饪器具内的液体保持持续沸腾;当所述压力值大于所述预设压力值时,控制所述烹饪器具内的液体进行间歇沸腾。

11.可选地,所述在进入沥脂阶段时包括:控制所述烹饪器具的排气阀装置以沥脂开度保持持续开启,其中,所述沥脂开度小于或等于所述排气阀装置的全开度。

12.可选地,在所述排气阀装置以沥脂开度保持持续开启过程中还包括:基于所述压力值和/或液体量调整所述沥脂开度,其中,所述沥脂开度与所述压力值和所述液体量成反相关。

13.可选地,所述进入沥脂阶段包括:在所述烹饪器具进入保压阶段或泄压阶段时,进入所述沥脂阶段。

14.根据第二方面,本技术实施例供了一种烹饪器具,包括存储器和处理器,其中,存储器存储有计算机程序,所述处理器用于执行所述计算机程序以执行上述第一方面任意一项所述的烹饪器具控制方法。

15.可选地,所述烹饪器具包括烹饪腔、盖体、沥脂釜和物理触发装置,其中,所述沥脂釜用于放置于所述烹饪腔内,所述物理触发装置设置于所述烹饪腔内可与所述沥脂釜接触的位置或设置于所述盖体上,用于检测所述沥脂釜的在位状态。

16.可选地,所述沥脂釜中设有最小液位线的标记,所述烹饪器具内的液体的液位高于所述最小液位线。

17.在本技术中,在进入烹饪程序之前,先通过在位信号判断是否放置沥脂釜,并在确认放置沥脂釜之后,进入烹饪程序,可以自行进入沥脂烹饪模式。可以防止用户在需要烹饪低脂食物时忘记输入沥脂指令,或防止用户忘记放置沥脂釜而导致的无法实现沥脂的问题,同时可以按照用户期望的烹饪模式进行烹饪,以使烹饪效果达到用户期望的烹饪效果。

18.进一步,在进入沥脂阶段时,可以通过基于烹饪器具内的状态信息确定执行持续沸腾还是执行间歇沸腾,在满足烹饪器具内的液体量小于预设量和/或压力值小于预设压力值时,可进入持续沸腾阶段,在满足烹饪器具内的液体量大于预设量和/或压力值大于预设压力值时,可进入间歇沸腾阶段。进而可以使沥脂阶段以最合适沸腾方式进行沥脂,既能保证沥脂效果、沥脂效率,又可以避免汤液溢出。

19.进一步,还可以基于液体量和压力值共同确定是否进行持续沸腾或间歇沸腾。基于液体量和压力值共同确定表征发生溢出的概率,上溢高度等参数的上溢指数,并基于上溢指数确定采用何种沸腾模式,可以更为精确的保证在不溢出的情况下提升沥脂效率。

20.进一步,在进入沥脂阶段时,可以通过控制排气阀装置的开度进而控制沸腾程度,将沸腾程度控制在不溢出的程度,实现以持续沸腾方式进行高效率沥脂的同时,避免溢出。

21.进一步,间歇沸腾的方式进行沥脂时,在前n次开启时也可以小于全开度的开度值开启排气阀装置。在压力减小到预设压力值或达到预设开启次数后,可以控制排气阀装置以全开度开启。在沥脂阶段初期,压力值较大时,可以通过减小开度控制间歇沸腾的沸腾程度,在压力减小后,可进行全开,继续以间歇沸腾方式进行沥脂,或进行全开以持续沸腾方式进行沥脂,依次加快沥脂进程。

22.进一步,由于凸台和第一过液孔和第二过液孔相对集中与沥脂釜的中间区域,因此,在液体进入集油腔内的过程时,油脂越聚集于中间区域,其进入集油腔中的量会越多,沥脂效率会越高,因此,在本技术中,在进入沥脂阶段时,还可以控制侧部加热装置的加热功率大于底部加热装置的加热功率,使得内胆内的侧部液体的沸腾程度大于中间区域的沸腾程度。以使油脂向中间区域聚集,以便集油腔中进入更多的油脂,同时进入更少的汤汁,

进而增加集油效率。

23.进一步,在进入沥脂阶段时,可以控制侧部加热装置的进行加热,同时控制底部加热装置停止加热或以相较于侧部加热装置的加工功率更低的加热功率进行加热的方式,先进行间歇沸腾n次,每一沸腾时可以实现一次现将油脂集中到受热腔中间区域,之后,通过上溢泡沫或液体再将中间区域富集的油脂直接通过第一过液孔和第二过液孔挤入沥脂釜的过程,使得每一次沸腾到静止的过程尽可能的多进行油脂聚集。在完成n此间歇沸腾后,再进行持续沸腾,在进入持续沸腾时,控制侧部加热装置的进行加热,同时控制底部加热装置停止加热,可以将难以富集到中间区域的油脂通过持续沸腾的方式挤入集油腔内。从而实现更好的沥脂效果。

附图说明

24.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

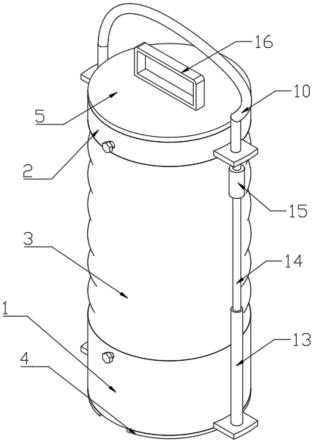

25.图1是本发明的一种实施例的烹饪器具的结构示意图;

26.图2为本发明的一种实施例的烹饪器具控制方法的流程示意图

27.图3为本发明的一种实施例的沥脂釜和内胆的结构示意图;

28.图4为本发明的一种实施例的沥脂釜的结构示意图;

29.图5为本发明的一种实施例的沥脂釜和内胆的结构示意图;

30.图6为本发明的一种实施例的沥脂釜的结构示意图;

31.图7为本发明的一种实施例的沥脂釜的结构示意图;

32.图8为本发明的一种实施例的沥脂釜集油的结构示意图;

33.图9为本发明的一种实施例的烹饪器具的控制装置的结构示意图。

具体实施方式

34.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式,在各图中相同的标号表示结构相同或结构相似但功能相同的部件。

35.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

36.本技术实施例提供了一种烹饪器具控制方法,参见图1,烹饪器具可以包括内胆200,内胆200内可放置沥脂釜300,位于内胆底部和/或侧部设置有加热装置110,以及设置于烹饪装置顶部的排气阀装置400,其中,所述沥脂釜300将所述内胆200分隔为集油腔210和受热腔220;参见图2,该烹饪器具控制方法可以包括:

37.s10.在开始烹饪之前,检测是否接收到所述沥脂釜的在位信号。作为示例性的实施例,在位信号为将沥脂釜300放置于内胆200后而生成的信号,示例性的,可以通过物理触发装置进行触发,示例性的,可以通过物理按键或传感器的方式进行触发。例如,滤脂釜顶部具有翻边,在滤脂釜翻入内胆200时,翻边可以卡接或搭接在烹饪器具的的凸起上,因此,可以在凸起上设置接触式传感器或非接触式传感器,例如,可以设置压力传感器、霍尔传感器、光电传感器等传感器器件以检测沥脂釜300是否放置到位。还可以在凸起上设置开关,

例如设置微动开关等,在沥脂釜300放置到位后,触发微动开关生成在位信号。

38.作为示例性的实施例,在烹饪设备上电后,烹饪程序开始之前,实时检测是否接收到物理出发装置的触发信号,在接收到触发信号时,确认获取到沥脂釜300的在位信号,在进入烹饪程序之后,在达到沥脂阶段条件时,进入沥脂阶段。

39.s20.当接收到所述在位信号时,执行沥脂烹饪模式。作为示例性的实施例,在进入烹饪程序之前,先通过在位信号判断是否放置沥脂釜300,并在确认放置沥脂釜300之后,进入烹饪程序,可以自行进入沥脂烹饪模式。可以防止用户在需要烹饪低脂食物时忘记输入沥脂指令,或防止用户忘记放置沥脂釜300而导致的无法实现沥脂的问题。

40.作为可选的实施例,在确认未放置沥脂釜时,按照设定或选择的烹饪程序进行烹饪,例如,在执行煮汤烹饪程序时,烹饪器具进入浓汤模式。

41.作为示例性的实施例,还可以基于烹饪指令识别烹饪食材的食材类型或识别烹饪程序,在烹饪程序为煮汤烹饪程序,且食材类型为需沥脂类型时,在确认放置沥脂釜后,执行沥脂烹饪模式。用户可按照自身需求或期望,确定是否需要放置沥脂釜,在为放置沥脂釜时,按照设定或选择的烹饪程序进行烹饪,例如,在执行煮汤烹饪程序时,烹饪器具进入浓汤模式。以完全满足用期望的烹饪效果。

42.s30.在所述沥脂烹饪模式下,进入沥脂阶段,控制所述烹饪器具内的液体保持持续沸腾或控制所述烹饪器具内的液体间歇沸腾。作为示例性的实施例,在达到进入沥脂阶段的条件时,进入沥脂阶段,在沥脂阶段,控制烹饪器具内的液体保持持续沸腾,或控制烹饪器具内的液体间歇沸腾。作为示例性的实施例,在烹饪器具进入烹饪程序之后,其烹饪程序可以包括升压烹饪阶段、保压阶段和泄压阶段,还包括沥脂阶段;所述沥脂阶段中,所述烹饪装置100的加热装置110处于工作状态,所述烹饪装置100的控制排气阀装置400开启,所述受热腔220内的液体受加热和压力释放的双重作用进入沸腾。液体的液面升高带动油脂进入所述集油腔210。在本实施例中,对于沥脂可以采用持续沸腾方式,也可以采用间歇沸腾的方式。

43.作为示例性的实施例,在进入烹饪程序之后,可以在所述烹饪器具进入保压阶段或泄压阶段时,进入所述沥脂阶段。示例性的,整个烹饪控制方法先通过升压阶段,保压阶段,泄压阶段,在进行到保压阶段、即将进入泄压阶段,或进入泄压阶段之后或完成泄压阶段之后,执行沥脂阶段。

44.示例性的,沥脂模式的烹饪顺序可以包括:执行升压烹饪阶段;执行保压阶段;执行沥脂阶段;执行泄压阶段。

45.针对将沥脂阶段设置在升压烹饪阶段以及保压阶段之后,泄压阶段之前,并且沥脂阶段的压力值不小于保压阶段的压力值,使得在沥脂阶段开始前,内胆200中的食材具有充分的析油阶段,即将位于食材中的油脂充分的渗析出来的阶段和汤汁入味阶段。在升压烹饪阶段,通过控制压力锅的压力值不断升高,使得食材中的脂肪融化,融化的脂肪在高压下部分脂肪细胞膜破裂,融入汤液中;在保压阶段,食材中的脂肪进一步充分融化,并且使得脂肪细胞表面的脂肪膜充分破裂,进而使得食材中的油脂充分渗析到汤液中。且设置保压阶段,使得食材有充分的熟化过程,从而产生美拉德反应以及析出的脂肪充分的氧化反应激发出食材和油脂中的香气,保证了烹饪食材和汤液的浓郁和香气;再进入沥脂阶段,对汤液中的油脂进行分离收集,不仅制备了低脂汤,同时也制备了低脂食材,且还保留了汤液

浓郁的香味和色泽。示例性的,沥脂阶段的压力值等于保压阶段的压力值,可以使得保压阶段与沥脂阶段同步进行,使得整个烹饪的时长大量的缩减,并且在保证了烹饪食材和烹饪汤液的低脂要求。示例性的,沥脂阶段的压力值大于保压阶段的压力值,使得烹饪食材和汤液有充分的保压时长,保证食材中的油脂充分析出,并且保证汤液的浓郁。此外,将沥脂阶段的压力值设为大于保压阶段的压力值,可以实现在无电磁阀等电控控制压力的压力煲上使用,如在仅通过排气阀装置400,如依靠压力变化,当压力达到设定的压力值,重锤被顶起,此时排气阀装置400处于排气状态,同时加热装置工作,保持排气阀装置400持续处于开启排气的状态,实现沸腾沥脂,如此可以实现低成本压力煲的应用,解决目前沥脂只能在含有电磁阀装置的压力煲上使用的问题。

46.示例性的,沥脂模式的烹饪顺序还可以包括:执行升压烹饪阶段;执行沥脂阶段;执行保压阶段;执行泄压阶段。

47.在执行升压烹饪阶段后,先进入沥脂阶段,再进入保压阶段,使得在升压烹饪阶段后,压力锅的排气阀装置400就处于开启状态,内胆200中的液体持续沸腾,一方面将升压烹饪阶段中烹饪食材析出的油脂以及汤液中原有的油脂快速的收集分离,另一方面可以通过沸腾以及排气阀装置400的开启状态,实现快速的祛除内胆200中的腥味等,当快速的完成沥脂阶段后,排气阀装置400关闭,排气集油祛味阶段结束,进入保压阶段,提醒用户沥脂阶段已经完成,已进入保压阶段,即将完成烹饪。此外,在结束沥脂阶段后,再进入保压阶段,可以使得收集在沥脂釜300中的油脂和汤液进一步平衡,使得油脂处在沥脂釜300中汤液的上层,并且也能够平衡在沸腾沥脂后汤液中的香气,使得汤液香气均衡,且将保压阶段的压力值设为小于沥脂阶段的压力值,可以在完成保压阶段后,得到快速的泄压开盖食用,防止压力过高泄压过程太慢,影响整个烹饪时长。

48.示例性的,沥脂模式的烹饪顺序还可以将沥脂阶段设于泄压阶段中,整个烹饪控制方法先通过升压阶段,保压阶段,泄压阶段,再进入沥脂阶段。首先保证了充分的析油过程,其次,由于沥脂阶段处于泄压阶段中,或者泄压阶段之后,此时压力锅中的压力值处于整个烹饪阶段的非最高压阶段或者处于较低压力值,此时加热装置工作,以及排气阀装置400处于开启状态,压力降低影响的液体沸点降低双重作用,使得受热腔内的液体受到加热和压力释放的双重作用,持续沸腾集油沥脂,一方面使得沥脂阶段的时间大幅度的缩减,集油的效率更加高效,也使得内胆200内的液体不会受排气阀装置400长时间开启损失大量汤液;另一方面确保了在此阶段开启排气阀装置400,内胆200内的液体不会过度沸腾,不会出现汤液溢出的问题。作为优选方案,该实施例中沥脂阶段的压力值优选为10kpa到40kpa之间,此时烹饪食材中的油脂基本上大量渗析出来溶解在汤液中,再进行沥脂能够达到更好的低脂沥油效果;且此时排气阀装置400处于打开状态,汤液持续处于微沸状态也能够避免内胆200中的汤液外溢,实现快速沥油,大幅度缩短烹饪时间。

49.由于排气阀装置400在打开之前,烹饪器具的烹饪腔内的压力大于外部压力,因此,在排气阀打开时,由于压力释放会导致受热腔内的液体受加热和压力释放进入较为剧烈的沸腾状态。发明人发现,采用间歇式沸腾的方式,使得沥脂烹饪的时间特别长,加上本身烹饪器具升压和泄压阶段的时长,使得烹饪器具制备一锅低脂食物的时长更长,并且由于需要长时间的间歇式排气,使得锅胆中的汤汁损失很多,一则影响用户的食用量,另外随着汤汁减少,可能出现汤液沸腾时无法进入沥脂的容器中,无法实现沥脂。而采用持续沸腾

的方式,持续沸腾使得液体的液面不间断的升高,带动油脂进入集油腔210,通过汤液的不断翻滚,实现将油脂交换至集油腔210中,此种方法,一方面使得沥脂阶段的时间大幅度的缩减,集油的效率更加高效,也使得内胆200内的液体不会受排气阀装置400长时间开启损失大量汤液;另一方面由于在加热和压力释放的双重作用下,内胆200内的液体沸腾程度比较均匀。然而,随着沸腾时长的增加,可能会导致上溢物累计,可能溢出的现象。基于此,本技术实施例还提出了一种通过烹饪器具内的状态信息确定进入沥脂阶段时的沸腾模式的实施方案:

50.在进入沥脂阶段时,可以基于烹饪器具内的状态信息确定执行持续沸腾还是执行间歇沸腾。示例性的,由于内胆200中的液体量的多少会直接影响液体是否会溢出,因此,可以基于内胆200中的液体量确定是否进入持续沸腾或进入间歇沸腾。作为另一示例,压力变化可以影响沸腾的剧烈程度,因此,还可以基于内胆200中的压力确定是否进入持续沸腾或进入间歇沸腾。

51.作为示例性的实施例,在进入沥脂阶段时,检测所述烹饪器具内的液体量;判断所述液体量是否小于预设量;当所述液体量小于所述预设量时,进入控制所述烹饪器具内的液体保持持续沸腾;当所述液体量大于所述预设量时,进入控制所述烹饪器具内的液体间歇式沸腾。作为示例性的实施例,预设量可以为内胆容积的一半的量,在本实施例中还可以为其他的预设量,例如内胆容积的40%-60%。烹饪器具内的液体量可以为汤液与食材的总量,示例性的,可以通过设置重力传感器以称重的方式进行检测,还可以通过电容式液位传感器、光电式液位传感器等进行检测。在本实施例中,液体量较大时,持续沸腾可能会导致溢出,因此,在液体量小于预设量时,采用持续沸腾的方式进行沥脂,在液体量大于或等于预设量时,采用间歇式沸腾的方式进行沥脂。

52.作为另一种实施方式,在进入沥脂阶段时,获取当前烹饪器具内的压力值;比较所述压力值和预设压力值;当所述压力值小于或等于所述预设压力时,控制所述烹饪器具内的液体保持持续沸腾;当所述压力值大于所述预设压力值时,控制所述烹饪器具内的液体间歇式沸腾。示例性的,烹饪器具内的压力越大,在排气阀装置400打开时,烹饪器具内的压力变化越大,沸腾越剧烈,可能会导致溢出现象,可以基于烹饪器具内当前的压力值确定是否需要进行持续沸腾。在本实施例中,当所述压力值小于或等于所述预设压力时,控制所述烹饪器具内的液体保持持续沸腾,当所述压力值大于所述预设压力值时,控制所述烹饪器具内的液体进行间歇式沸腾。

53.作为另一种示例性的实施方式,还可以基于液体量和压力值共同确定是否进行持续沸腾或间歇沸腾。示例性的,可以基于液体量和压力值确定上溢指数,该上溢指数可以用于表征上溢高度、上溢速度或溢出概率等上溢参数,基于上溢指数确定是否进行保持持续沸腾。作为可选地实施方式,由于上溢高度还与持续沸腾时长相关,若采用持续沸腾方式,则可以先确定沥脂时长,该沥脂时长可以提前预设,还可以基于食材类型、食材量或油脂量确定,在本实施例中,在确定沥脂时长后,可以基于液体量、压力值和沥脂时长确定上溢指数。在本实施例中,液体量、压力值和沥脂时长均与所述上溢指数成正相关。在上溢指数大于预设阈值时,则表征采用持续沸腾的方式可能会导致溢出,因此,需要进行间歇沸腾的方式进行沥脂。当上溢指数小于预设阈值时,则表征在完成沥脂阶段时,采用持续沸腾的方式不会发生溢出,因此,可以采用持续沸腾的方式进行沥脂。

54.作为示例性的实施例,由于排气阀装置400开启,使得内胆200中瞬间出现较大压差,使得液体突沸,造成液体溢出,因此,在本实施例中,可以在排气阀开启时,可以控制排气阀以开度较小的沥脂开度进行开启。其中沥脂开度的开度值可以基于进入沥脂阶段时的压力值和/液体量确定。并且,在进入沥脂阶段之后,还可以基于实时压力值进行实时调节。在本实施例中,沥脂开度的开度值可以始终保持小于全开度的开度值,还可以对着烹饪器具内压力的减小,逐步增大开度值,以保证沸腾程度处于合理沸腾程度区间内,在提升沥脂效率的同时,避免溢出。

55.作为示例性的实施例,当选择以持续沸腾的方式进行沥脂时,可将排气阀装置400以小于全开度的沥脂开度进行开启,控制烹饪器具内沸腾程度小于可溢出的沸腾程度。示例性的,排气阀装置400可以采用以步进电机带动齿轮或齿条的方式控制开度。在本实施例中,可以基于排气阀装置400开启之前的压力值以及液体量确定沥脂开度,其中,沥脂开度与所述压力值和所述液体量成反相关。

56.作为可选地实施例方式,在选择以持续沸腾的方式进行沥脂时,可以随着烹饪器具内的实时压力的变化改变动态调整沥脂开度的开度值。其中,烹饪器具内的实时压力减小,则可将沥脂开度的开度值调大。烹饪器具内的实时压力增大,可将沥脂开度的开度值调小。以保证持续沸腾过程中的沸腾程度处于合理沸腾程度区间内,在提升沥脂效率的同时,避免溢出。

57.作为示例性的实施例,由于在进入沥脂阶段初期,可能烹饪器具内压力值较大,若以全开度开启排气阀装置400,可能由于烹饪器具内压力变化过大,导致突沸,进而造成溢出,因此,当选择以间歇沸腾的方式进行沥脂时,在前n次开启时也可以小于全开度的开度值开启排气阀装置400。在压力减小到预设压力值或达到预设开启次数后,可以控制排气阀装置400以全开度开启。在沥脂阶段初期,压力值较大时,可以通过减小开度控制间歇沸腾的沸腾程度,在压力减小后,可进行全开,继续以间歇沸腾方式进行沥脂,或进行全开以持续沸腾方式进行沥脂,依次加快沥脂进程。

58.本技术实施例还提供了一种烹饪器具,如图3-9所示,烹饪器具包括处理器、存储器和存储在存储器上的执行指令,执行指令设置成在被处理器执行时能够使食品加工机执行上述的烹饪器具控制方法。可选地还包括存储器和总线,此外烹饪器具还允许包括其他业务所需要的硬件。

59.如图1所示,烹饪器具包括内胆200、盖体、沥脂釜300和物理触发装置,其中,所述沥脂釜300用于放置于所述内胆200中,所述物理触发装置设置于所述烹饪腔内可与所述沥脂釜300接触的位置或设置于所述盖体上,用于检测所述沥脂釜300的在位状态。

60.如图3-8所示,集油腔210与受热腔220之间设有滤油通道500和气压平衡通道600。进行沥脂阶段时,所述沥脂釜300中设有最小液位线的标记350,所述内胆200中放置高于所述最小液位线350的标记的液体,所述滤油通道500的流通截面积大于所述气压平衡通道600的流通截面积。在集油腔210与受热腔220之间设有滤油通道500以及气压平衡通道600,使得内胆中的液体能够在集油腔210和受热腔220之间相互交换,实现受热腔220中的液体能够进入集油腔210中,并将液体中的油脂过滤在集油腔210中,过滤掉油脂的的液体能够交换进入受热腔220中;也使受热腔220中受热而膨胀的热空气通过气压平衡通道600流入集油腔210的上方空间,集油腔210中的冷空气也可以通过气压平衡通道600向下流动,以进

行冷热气流的交换和循环,从而平衡受热腔220和集油腔210的压力,保证沥脂釜在内胆中的稳定性以及防止出现由于沥脂釜300将内胆200分隔成集油腔210和受热腔220,造成两个腔体内的压力值不同,液体无法进入集油腔的问题。

61.作为可选的实施方式,沥脂釜中设有最小液位线的标记,所述烹饪器具内的液体的液位高于所述最小液位线。内胆200放置高于最小刻度线350标注的的液体,一方面由于部分液体置于沥脂釜300内,保证烹饪阶段,沥脂釜300放置的稳定性;另一方面,保证在进行沥脂阶段时,沸腾的液体能够实现在受热腔220和集油腔210的相互交换,防止出现液体过少,液体全部在受热腔220中,沸腾只能使得部分或者很少的液体进入集油腔210中,造成无法分离集油或者集油效果很差的问题。

62.此外,由于设置气压平衡通道600,使得在沥脂阶段,内胆200中的液体在沸腾时,液体会向气压平衡通道600的方向翻滚上升,通过气压平衡通道600又进入集油腔210内,由于滤油通道500的存在,下方的液体会通过滤油通道500流入受热腔220中,而汤液一般包括水和油,油的密度小会浮在水面,所以汤液经过滤油通道500进入受热腔220时,主要是水进入到受热腔220中,而油会留存在沥脂釜300中,如此循环往复,使得沥脂釜300中的油越来越多。由于滤油通道500的流通截面积大于所述气压平衡通道600的流通截面积,单位时间内从气压平衡通道600进入的液体小于从滤油通道500出去的液体,可以避免液面持续上升没过气压平衡通道600而导致油脂从气压平衡通600流入受热腔220中,进一步保证了油脂分离收集的效果。

63.作为一种优选的实施例,所述沥脂釜300的底壁上具有凸台320,所述凸台320上罩设有分隔件310,所述凸台320上设有第一过液孔321;所述分隔件310上设有第二过液孔311;或者所述分隔件310与所述沥脂釜300的底壁之间的间隙形成第二过液孔311;所述第一过液孔321的高度高于所述第二过液孔311的高度;所述第一过液孔321和所述第二过液孔311以及连通所述第一过液孔321和所述第二过液孔311的通道形成所述滤油通道500。

64.所述沥脂釜300的侧壁上或翻边上设有通孔330,所述通孔330与所述内胆200的内壁之间的流通间隙形成所述气压平衡通道600;或者,所述沥脂釜300的翻边设有缺口340,所述缺口340与所述内胆200的内壁之间的流通间隙形成所述气压平衡通道600;或者所述内胆200与所述沥脂釜300的翻边之间设有支撑凸部(图中未示出);所述支撑凸部与所述内胆200的内壁之间的流通间隙形成所述气压平衡通道600。

65.在沥脂时,沥脂釜300置于内胆200内,当内胆200内液体沸腾时,液面上升,带有油脂、浮沫的汤汁进入沥脂釜上的集油腔210中,由于汤汁的密度比油脂和浮沫的密度大,集油腔210中的液体会产生分层,油脂、浮沫会上浮到汤汁表面。集油腔210内液体翻滚时,集油腔210内下层的汤汁会先经过第二过液孔311,进入滤油通道500,进而从第一过液孔321中流出,流至受热腔内,位于第一过液口321高度以下的油脂、浮沫和少量汤汁最终留存在沥脂釜300底部,如此反复交替翻滚,从而实现了汤汁和油脂、浮沫的分离。

66.作为示例性的实施例,烹饪器具的加热装置110可以是发热盘或者是电磁线盘,也可以是红外发热装置等;其设置在内胆200的下方以加热内胆200的底部,也可以设置在内胆200的下方和侧方以加热内胆200的底部与侧部。在本实施例中可以采用设置在内胆200的下方的底部加热装置和设置在内胆侧方的侧部加热装置以加热内胆200的底部与侧部。在本实施例中,底部加热装置和侧部加热装置可以单独进行控制。

67.参见图3-8所示,由于凸台和第一过液孔321和第二过液孔311相对集中与沥脂釜300的中间区域,因此,在液体进入集油腔210内的过程时,油脂越聚集于中间区域,其进入集油腔中的量会越多,沥脂效率会越高,因此,在本技术中,在进入沥脂阶段时,还可以控制侧部加热装置的加热功率大于底部加热装置的加热功率,使得内胆200内的侧部液体的沸腾程度大于中间区域的沸腾程度。以使油脂向中间区域聚集,以便集油腔中进入更多的油脂,同时进入更少的汤汁,进而增加集油效率。

68.作为一种可选的实施方式,底部加热装置可以分为多个加热区域,每一加热区域也可以单独控制,在进入沥脂阶段时,还可以控制底部加热装置的中间区域以停止加热或以较小的功率方式,外围区域可以以较大的功率进行加热实现内胆200内的液体从周围向中间沸腾,可以将将更多的油脂聚集在中间区域后,再上升,通过周围上溢的泡沫将富集于中间区域的油脂挤入集油腔210内。

69.作为另一种可选地实施方式,在进入沥脂阶段时,对内胆周围先沸腾,中间区域再沸腾的方式,可以先进行间歇沸腾n次,每一沸腾时可以实现一次现将油脂集中到受热腔220中间区域,之后,通过上溢泡沫或液体再将中间区域富集的油脂直接通过第一过液孔和第二过液孔挤入沥脂釜300的过程(参见图8箭头所示的液体流动过程),使得每一次沸腾到静止的过程尽可能的多进行油脂聚集。在完成n此间歇沸腾后,再进行持续沸腾,可以将难以富集到中间区域的油脂通过持续沸腾的方式挤入集油腔内。从而实现更好的沥脂效果。

70.可选的,烹饪装置还包括存储器和总线,此外烹饪装置还允许包括其他业务所需要的硬件。存储器可以包括内存和非易失性存储器(non-volatile memory),并向处理器提供执行指令和数据。示例性地,内存可以是高速随机存取存储器(random-access memory,ram),非易失性存储器可以是至少1个磁盘存储器。

71.其中,总线用于将处理器、存储器和网络接口相互连接到一起。该总线可以是isa(industry standard architecture,工业标准体系结构)总线、pci(peripheral component interconnect,外设部件互连标准)总线、eisa(extended industry standard architecture,扩展工业标准结构)总线等。总线可以分为地址总线、数据总线、控制总线等。为了便于表示,图9中仅用一个双向箭头表示,但这并不表示仅有一根总线或一种类型的总线。

72.在上述食品加工机的一种可行的实施方式中,处理器可以先从非易失性存储器中读取对应的执行指令到内存中再运行,也可以先从其它设备上获取相应的执行指令再运行。处理器在执行存储器所存放的执行指令时,能够实现本公开上述任意一个烹饪装置控制方法。

73.本领域技术人员能够理解的是,上述的食品加工机的饮品调制方法可以应用于处理器中,也可以借助处理器来实现。示例性地,处理器是一种集成电路芯片,具有处理信号的能力。在处理器执行上述食品加工机的饮品调制方法的过程中,上述食品加工机的饮品调制方法的各步骤可以通过处理器中硬件形式的集成逻辑电路或软件形式的指令完成。进一步,上述处理器可以是通用处理器,例如中央处理器(central processing unit,cpu)、网络处理器(network processor,np)、数字信号处理器(digital signal processor,dsp)、专用集成电路(application specific integrated circuit,asic)、现场可编程门阵列(field-programmable gate array,fpga)或者其他可编程逻辑器件、分立门或者晶

体管逻辑器件、分立硬件组件、微处理器以及其它任何常规的处理器。

74.本领域技术人员还能够理解的是,本公开上述食品加工机的饮品调制方法实施例的步骤可以被硬件译码处理器执行完成,也可以被译码处理器中的硬件和软件模块组合执行完成。其中,软件模块可以位于随机存储器、闪存、只读存储器、可编程只读存储器、电可擦写可编程存储器、寄存器等其它本领域成熟的存储介质中。该存储介质位于存储器中,处理器读取存储器中的信息之后结合其硬件完成上述烹饪装置控制方法实施例中步骤的执行。

75.至此,已经结合前文的多个实施例描述了本公开的技术方案,但是,本领域技术人员容易理解的是,本公开的保护范围并不仅限于这些具体实施例。在不偏离本公开技术原理的前提下,本领域技术人员可以对上述各个实施例中的技术方案进行拆分和组合,也可以对相关技术特征作出等同的更改或替换,凡在本公开的技术构思和/或技术原理之内所做的任何更改、等同替换、改进等都将落入本公开的保护范围之内。

76.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于系统实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

77.以上仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。