:

1.本发明属于燃气轮机动力学测试领域,具体涉及一种用于转子系统轴系动力学特性测试的多功能缩比试验台。

背景技术:

2.重型燃气轮机在工业发电领域有着无可替代的作用,开展相应的实验研究对完善转子动力学理论、提升我国燃气轮机设计水平具有重要意义。现代重型燃气轮机转子结构主要采用拉杆式多盘装配或整体式焊接结构设计方案,包括压气机段、燃烧室和透平段,轴系结构复杂且庞大,由于安全性、可实施性、经济成本等因素,在运行中实际机组运行过程中很难对原型机直接进行实验测试和结构调整验证。

3.不同机型的燃气轮机具有不同的动力学特性,即便对于同一机型的不同改型设计,动力学特性也会发生较大的变化,若只针对某型机组进行缩比设计加工,势必会存在研究的局限性。因此,设计一套能够准确反映燃气轮机转子动力学特性的轴系缩比试验台,用于不同型号燃机机组的响应预测、故障分析及结构优化设计等工作,对推动我国燃气轮机行业设计水平的提高、早日实现燃气轮机轴系结构自主化设计具有重要的战略意义。

技术实现要素:

4.本发明为了解决重型燃气轮机轴系动力学特性的响应验证、故障分析、结构优化设计等问题,设计了一种用于燃气轮机轴系动力学特性验证的多功能缩比试验台,该实验台能够方便快速地对不同机型的燃气轮机系统进行动态响应测试分析。

5.基于上述目的,本发明采用的技术方案为:

6.一种用于转子系统轴系动力学特性测试的多功能缩比试验台,包括试验安装平台、动力装置、联轴器、多盘拉杆转子装配结构、滑动轴承及支撑装置、止推轴承及支撑装置、传感器架和信号采集装置,多盘拉杆转子装配结构、滑动轴承及支撑装置、止推轴承及支撑装置、联轴器、动力装置和传感器架均安装于试验安装平台上,多盘拉杆转子装配结构、滑动轴承及支撑装置、止推轴承及支撑装置、联轴器和动力装置顺次连接,多盘拉杆转子装配结构一侧上方安装传感器架,滑动轴承及支撑装置、止推轴承及支撑装置和传感器架上均安装传感器,传感器与信号采集装置连接。

7.所述多盘拉杆转子装配结构本体采用模块化设计,整体分为压气机段端轴、轮盘、中间过渡轴、透平段端轴和预紧螺栓,压气机段端轴、轮盘、中间过渡轴、预紧螺栓和透平段端轴顺次连接,透平段端轴上设有滑动轴承及支撑装置。

8.所述滑动轴承及支撑装置由滑动轴承上座、滑动轴承底座、滑动轴承、滑动轴承挡板和吊环螺钉组成,滑动轴承上部和下部分别设有滑动轴承上座和滑动轴承底座,滑动轴承上座顶部安装吊环螺钉和通气帽,滑动轴承底座底部开设滑动轴承装配定位槽;滑动轴承两侧面分别设有滑动轴承挡板。

9.所述止推轴承及支撑装置主要由止推轴承挡板、止推轴承挡圈、四点止推轴承和

止推轴承底座组成,四点止推轴承外圈通过止推轴承挡板与止推轴承底座连接,四点止推轴承与止推轴承挡板之间设有止推轴承挡圈,止推轴承挡板通过锁紧螺母与止推轴承底座连接,止推轴承底座上部开设油路接头和装配沉孔,止推轴承底座底部开设止推轴承装配定位槽。

10.所述联轴器用于传递转矩,联轴器分别与多盘拉杆转子装配结构的透平段端轴和动力装置的输出轴通过键连接。

11.所述动力装置由电机压盖、电机支座和高压转子电主轴组成,高压转子电主轴上部和下部分别安装电机压盖和电机支座,电机支座底部开设电机座装配定位槽。

12.所述传感器架主要用于多盘拉杆转子装配结构的运行过程中的径向振动量的非接触测量,采用45钢机加工制造,传感器架在0

°

、45

°

、90

°

、135

°

以及180

°

方向均预留传感器安装孔。

13.所述试验安装平台由主基台、防护罩滑轨和防护罩组成,主基台上设有防护罩滑轨,防护罩滑轨上滑动连接防护罩,主基台上开设装置安装孔、装配定位槽和基座回油槽,装配定位槽个数为三个。

14.所述的传感器架沿试验安装平台上的装配定位槽轴向移动,实现对不同位置处轴、盘、联轴器振动量的测量。

15.采用上述技术方案后,本发明具有以下优点:

16.1.多盘拉杆转子采用模块化的设计结构,便于快速设计不同机型燃气轮机周向拉杆转子的结构,并有效的降低了加工难度和实验成本。

17.2.采用拉杆或螺栓连接装配各轮盘,各轮盘上销孔和止口结构的设计有效的保证了装配精度。

18.3.实验台可用于不同型号燃机机组的响应测试、拉杆失谐故障分析、不平衡故障分析、油膜涡动现象测试及结构优化设计等工作。

附图说明:

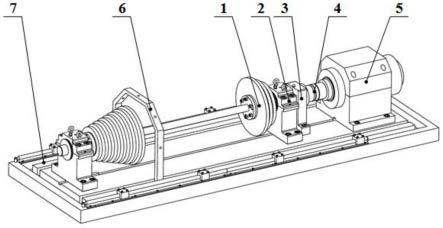

19.图1为实施例一用于燃气轮机轴系动力学特性测试的多功能缩比试验台结构示意图;

20.图2为实施例一用于燃气轮机轴系动力学特性测试的多功能缩比试验台的剖视图与俯视图,a是剖视图,b是俯视图;

21.图3为实施例一多盘拉杆转子结构装配图;

22.图4为实施例一轮盘的结构示意图,a是视图1方向,b是视图2方向;

23.图5为实施例一滑动轴承及支撑装置结构示意图;

24.图6为实施例一轴向止推轴承及支撑装置结构三维示意图与剖视图,a是三维结构示意图,b是剖视图;

25.图7为实施例一电动机及支撑架结构示意图;

26.图8为实施例一传感器架结构示意图;

27.图9为实施例一试验安装平台结构示意图;

28.图中各标号零件分别为:

29.1——多盘拉杆转子装配结构;1-1——压气机段端轴;1-2——轮盘;1-2-1——拉

杆通孔;1-2-2——轮盘定位销孔;1-2-3——不平衡量调节孔;1-2-4——轮盘装配凸口;1-2-5——轮盘装配凹口;1-3——中间过渡轴;1-4——透平段端轴;1-5——预紧螺栓;1-6——周向拉杆;2——滑动轴承及支撑装置;2-1——吊环螺钉;2-2——通气帽;2-3——滑动轴承上座;2-4——滑动轴承底座;2-5——滑动轴承;2-6——滑动轴承挡板;2-7——滑动轴承装配定位槽;3——止推轴承及支撑装置;3-1——油路接头;3-2——装配沉孔;3-3——止推轴承挡板;3-4——止推轴承挡圈;3-5——锁紧螺母;3-6——四点止推轴承;3-7——止推轴承底座;3-8——止推轴承装配定位槽;4——联轴器;5——动力装置;5-1——电机压盖;5-2——高压转子电主轴;5-3——电机支座;5-4——电机座装配定位槽;6——传感器架;6-1——传感器架横梁;6-2——传感器安装孔;7——试验安装平台;7-1——主基台;7-2——装置安装孔;7-3——装配定位槽;7-4——防护罩滑轨;7-5——防护罩;7-6——基座回油槽。

具体实施方式:

30.一种用于转子系统轴系动力学特性测试的多功能缩比试验台,包括试验安装平台7、动力装置5、联轴器4、多盘拉杆转子装配结构1、滑动轴承及支撑装置2、止推轴承及支撑装置3、传感器架6和信号采集装置,多盘拉杆转子装配结构1、滑动轴承及支撑装置2、止推轴承及支撑装置3、联轴器4、动力装置5和传感器架6均安装于试验安装平台7上,多盘拉杆转子装配结构1、滑动轴承及支撑装置2、止推轴承及支撑装置3、联轴器4和动力装置5顺次连接,多盘拉杆转子装配结构1一侧上方安装传感器架6,滑动轴承及支撑装置2、止推轴承及支撑装置3和传感器架6上均安装传感器,传感器与信号采集装置连接。各部件和装置具有统一的安装和定位接口,可根据实际设计结构进行更换或调整。

31.所述多盘拉杆转子装配结构1本体采用模块化设计,整体分为压气机段端轴1-1、轮盘1-2、中间过渡轴1-3、透平段端轴1-4和预紧螺栓1-5,压气机段端轴1-1、轮盘1-2、中间过渡轴1-3、预紧螺栓1-5和透平段端轴1-4顺次连接,透平段端轴1-4上设有滑动轴承及支撑装置2。端轴上加工有螺纹和花键,分别用于与轴向止推轴承装配和传递动力转矩。各盘沿圆周方向布有装配通孔、形位销孔、不平衡量调节孔,采用拉杆或螺栓连接结构将各轮盘通过装配通孔装配在一起。各盘的两端面分别设计止口结构,以便于转子结构安装的便捷性和装配体径向精度的保持。形位销孔作用为保证盘盘间的安装精度和承受切向载荷,各轮盘沿圆周方向均匀设有24个不平衡量调节孔,各孔间相隔角度为15

°

,可根据需求添加轴系不平衡量。多盘拉杆转子本体上可通过替换或调整轮盘结构、数量和位置,实现对各型号燃气轮机轴系的缩比设计。

32.所述滑动轴承及支撑装置2由滑动轴承上座2-3、滑动轴承底座2-4、滑动轴承2-5、滑动轴承挡板2-6和吊环螺钉2-1组成,滑动轴承2-5上部和下部分别设有滑动轴承上座2-3和滑动轴承底座2-4,滑动轴承上座2-3顶部安装吊环螺钉2-1和通气帽2-2,滑动轴承底座2-4底部开设滑动轴承装配定位槽2-7;滑动轴承2-5两侧面分别设有滑动轴承挡板2-6。滑动轴承上座和滑动轴承底座采用铸铁铸造而成,根据滑动轴承结构尺寸设计内部供油和回油管路,轴承上座上方设有吊环,便于拆装用,滑动轴承上座和滑动轴承底座通过螺栓结构连接,通过销孔保证相对位置。轴承底座与安装实验平台通过t型块定位、通过紧固螺栓连接装配。

33.所述止推轴承及支撑装置3主要由止推轴承挡板3-3、止推轴承挡圈3-4、四点止推轴承3-6和止推轴承底座3-7组成,四点止推轴承3-6外圈通过止推轴承挡板3-3与止推轴承底座3-7连接,四点止推轴承3-6与止推轴承挡板3-3之间设有止推轴承挡圈3-4,止推轴承挡板3-3通过锁紧螺母3-5与止推轴承底座3-7连接,止推轴承底座3-7上部开设油路接头3-1和装配沉孔3-2,止推轴承底座3-7底部开设止推轴承装配定位槽3-8。止推轴承底座采用铸铁铸造而成,止推轴承挡板和止推轴承挡圈采用45钢机加工而成。四点止推轴承的一侧内圈与多盘转子端轴的轴肩配合,另一侧内圈通过缩进螺母与多盘转子端轴上的螺纹配合固定,四点止推轴承的外圈通过挡板与轴承底座装配固定,以上结构防止了多盘转子运行过程中的轴向窜动。

34.所述联轴器4用于传递转矩,联轴器4分别与多盘拉杆转子装配结构1的透平段端轴1-4和动力装置5的输出轴通过键连接。

35.所述动力装置5由电机压盖5-1、电机支座5-3和高压转子电主轴5-2组成,高压转子电主轴5-2上部和下部分别安装电机压盖5-1和电机支座5-3,电机支座5-3底部开设电机座装配定位槽5-4。电机压盖、电机支座采用铸铁铸造而成,其结构根据高压转子电主轴的结构尺寸和轴心高度设计,为了减重在电机压盖上部采用了倒角设计等轻量化设计。电机压盖与电机支座、电机支座与实验安装平台间均通过螺栓固联。

36.所述传感器架6主要用于多盘拉杆转子装配结构1的运行过程中的径向振动量的非接触测量,采用45钢机加工制造,传感器架6在0

°

、45

°

、90

°

、135

°

以及180

°

方向均预留传感器安装孔6-2。

37.所述试验安装平台7由主基台7-1、防护罩滑轨7-4和防护罩7-5组成,主基台7-1上设有防护罩滑轨7-4,防护罩滑轨7-4上滑动连接防护罩7-5,主基台7-1上开设装置安装孔7-2、装配定位槽7-3和基座回油槽7-6,装配定位槽7-3个数为三个。主基台采用铸铁铸造而成,防护罩采用45钢焊接而成。主基台用于各实验部件的安装承载,基座设计有3条装配定位槽,用于与滑动轴承底座、四点轴承底座、电机底座、传感器架的安装和定位,以其装配时通过键型定位块进行定位,通过螺栓进行连接。主基台上方设有基座回油槽,用于滑动轴承压力油及旋转部件润滑油的收集及冷却。

38.所述的传感器架6沿试验安装平台7上的装配定位槽7-3轴向移动,实现对不同位置处轴、盘、联轴器振动量的测量。

39.实施例一

40.本实例结合附图针对本发明进行说明,在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细的描述的那些构思和实施方式可以在不脱离本发明构思基础上进行改进和调整,这些均属于本发明保护内容。

41.参照图1、图2,本发明提供了一种用于转子系统轴系动力学特性测试的多功能缩比试验台,所述实验台包括多盘拉杆转子1、滑动轴承及支撑装置2、止推轴承及支撑装置3、联轴器4、动力装置5、传感器架6、试验安装平台7、防护罩7-5,其中,滑动轴承及支撑装置2、止推轴承及支撑装置3、动力装置5、传感器架6通过键型定位块和装配定位槽7-3进行定位,通过螺栓与试验安装平台7进行连接,并各支撑装置可以沿轴向移动,用于不同缩比机型转子支撑跨距的调节。高压转子电主轴5-2通过联轴器4与多盘拉杆转子进行连接,用于动力

扭矩传递。

42.参照图3、图4,所述多盘拉杆转子1包括压气机段端轴1-1、轮盘1-2、中间过渡轴1-3、透平段端轴1-4、预紧螺栓1-5、周向拉杆1-6;所述轮盘1-2包括拉杆通孔1-2-1、轮盘定位销孔1-2-2、不平衡量调节孔1-2-3、轮盘装配凸口1-2-4、轮盘装配凹口1-2-5。多盘拉杆转子结构本体采用模块化设计,各盘沿圆周方向布有不平衡量调节孔,采用止口装配方式,各轮盘在装配时,前一轮盘的装配凸口1-2-4与后一轮盘的装配凹口1-2-5相配合,用销轴穿在两相邻轮盘的轮盘定位销孔1-2-2间,最终通过周向拉杆1-6穿过拉杆通孔1-2-1与预紧螺栓1-5按一定量大小的预紧力拧紧,完成多盘拉杆转子结构的装配。通过替换调整轮盘位置和结构,可以实现对各型号燃气轮机轴系的缩比设计。

43.参照图5,所述滑动轴承及支撑装置2包括吊环螺钉2-1、通气帽2-2、滑动轴承上座2-3、滑动轴承底座2-4、滑动轴承2-5、滑动轴承挡板2-6、滑动轴承装配定位槽2-7。吊环螺钉2-1用于滑动轴承及支撑装置的吊装和更换,通气帽2-2用于压力油工况的调节,滑动轴承上座2-3和滑动轴承底座2-4通过螺栓连接,滑动轴承2-5与滑动轴承挡板2-6同轴安装,整个滑动轴承及支撑装置2通过滑动轴承装配定位槽2-7与试验安装平台的装配定位槽7-3配合,使用螺栓实验与试验安装平台7的装配。

44.参照图6,所述止推轴承及支撑装置3包括油路接头3-1、装配沉孔3-2、止推轴承挡板3-3、止推轴承挡圈3-4、锁紧螺母3-5、四点止推轴承3-6、止推轴承底座3-7、止推轴承装配定位槽3-8。四点止推轴承3-6的一侧内圈与多盘转子透平段端轴1-4的轴肩配合,另一侧内圈通过锁紧螺母3-5与多盘转子透平段端轴1-4的螺纹配合固定,四点止推轴承3-6的外圈通过挡板3-3与止推轴承底座3-7装配固定,以上结构防止了多盘转子运行过程中的轴向窜动。

45.参照图7,所述动力装置5包括电机压盖5-1、高压转子电主轴5-2、电机支座5-3、电机座装配定位槽5-4。电机压盖5-1、高压转子电主轴5-2和电机支座5-3通过螺栓连接,整个动力装置5通过电机座装配定位槽5-4与试验安装平台的装配定位槽7-3配合,使用螺栓实验与试验安装平台7的装配。

46.参照图8,所述传感器架6在0

°

、45

°

、90

°

、135

°

、180

°

方向均预留传感器安装孔。传感器架6可沿试验安装平台上的t型槽轴向移动,实现对不同位置处轴、盘、联轴器振动量的测量。

47.参照图9,所述试验安装平台7包括主基台7-1、装置安装孔7-2、装配定位槽7-3、防护罩滑轨7-4、防护罩7-5、基座回油槽7-6。试验安装平台7上设有三条装配定位槽7-3,用于实验装置的定位和安装固定,此装配定位槽能够满足后期模块扩展需要。主基台7-1表面留有螺纹孔,用于特殊实验装置的安装。防护罩7-5可沿防护罩滑轨7-4轴向滑动,进行转子测试时,将防护罩移动至轮盘处,并通过锁死装置将其固定。回油槽7-6用于压力油、润滑油的冷却和收集回流。

48.综上所述,本用于转子系统轴系动力学特性测试的多功能缩比试验台,多盘拉杆转子采用模块化的设计结构,便于快速设计不同机型燃气轮机周向拉杆转子的结构,并有效的降低了加工难度和实验成本;采用拉杆或螺栓连接装配各轮盘,各轮盘上销孔和止口结构的设计有效的保证了装配精度;实验台可用于不同型号燃机机组的响应测试、拉杆失谐故障分析、不平衡故障分析、油膜涡动现象测试及结构优化设计等工作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。