1.本发明涉及电机制造技术领域,特别是一种电机磁钢片集成化处理方法。

背景技术:

2.对于筒状的电机壳,需要在电机壳内壁加装磁钢片,目前电机壳内的磁钢片间隙越来越狭小,磁钢片之间间隙狭小的电机意味着电机内部紧致性、集成度高,这种高空间利用率的电机是电机往高速化、小型化发展道路上的必经之路,是以后电机发展制造的主流,但是由于电机内部操作空间有限,磁钢片在安装后就很难对其进行清理或打胶,需要在磁钢片与电机内壁吸附之前先需要对相邻磁钢片之间的间隙进行清理和打胶,目前的处理方法是首先将磁钢片按吸附在电机壳内壁上的排列顺序吸附在一个磁钢架上,这样间隙就会裸露在外界,完成清理和打胶后一起送入电机壳内部完成装配,对于磁钢片之间间隙狭小的电机,即使磁钢片安装在磁钢架后也存在清理困难、打胶也不方便等诸多问题,常常会因为卫生条件不达标或少胶、溢胶等问题导致电机产品不合格。因此,如何对电机磁钢片之间的狭小间隙进行清理和打胶,以及对完成清理和打胶后磁钢片的装配是目前亟待解决的一大难题。

技术实现要素:

3.本发明的目的在于,提供一种电机磁钢片集成化处理方法。使用本发明方法可以在电机磁钢片装配之前很方便地对磁钢片之间的狭小间隙进行清理和打胶,且清理和打胶后的磁钢片还能无污染地进行装配。

4.本发明的技术方案:提供一种电机磁钢片集成化处理方法,处理方法通过一台包括工作台的一体化设备实施,工作台上设有磁钢架、激光清洗装置和打胶装置,磁钢架呈柱状结构,连接有升降驱动,磁钢架包括若干沿圆周方向均布的弧形板,弧形板外侧可吸附磁钢片,弧形板的高度大于磁钢片高度的两倍,相邻弧形板之间留有间隙,磁钢架内部设有伸缩驱动,若干弧形板能同步远离或靠近磁钢架的轴心线,处理方法具体包括以下步骤:步骤a、磁钢片预装:在磁钢架的每个弧形板上吸附一片磁钢片,使得相邻弧形板吸附的磁钢片呈上下错位布置,且位于上方的磁钢片的最低点高度高于位于下方的磁钢片的最高点高度;步骤b、磁钢片清理:在升降驱动的驱动下磁钢架做往复升降运动,往复升降过程中,一个升降行程结束后沿磁钢架周向调整激光清洗装置的位置,使激光清洗装置清理到每片磁钢片的左右两边;步骤c、磁钢片打胶:在升降驱动的驱动下磁钢架做往复升降运动,往复升降过程中,单个升或降行程结束后沿磁钢架周向调整打胶装置的位置,使打胶装置对每片磁钢片的左右其中一边实现打胶;步骤d、磁钢片装配:将清理和打胶后的各磁钢片沿弧形板向上滑移,使各磁钢片调整至同一高度,在磁钢架正下方的位置放置电机壳,由升降驱动驱动磁钢架伸入电机壳

内,使各磁钢片吸附在电机壳内壁,完成装配。

5.与现有技术相比,本发明在磁钢片装配前利用磁钢架将相邻磁钢片上下错位预装,错位布置带来的好处是使得单块磁钢片的左右两侧不再被相邻的磁钢片挡住,形成更大的清理、打胶空间,便于清理和打胶,清理和打胶后再将各磁钢片调整至同一高度进行装配,在装配时利用伸缩驱动控制磁钢架的扩张与收缩,形成更好的装配空间,利用升降驱动控制磁钢架上下位移,全程是无接触式的自动化操作,实现无污染装配,实用性高。

6.前述的电机磁钢片集成化处理方法中,所述步骤d包括以下子步骤:d1、取电机壳置于磁钢架正下方的工作台上,启动伸缩驱动,使所有弧形板向外扩张,直至弧形板上的磁钢片下底面与电机壳的环形上顶面在竖直方向上部分重合,且弧形板的下底面在竖直方向上完全落在电机壳内部;d2、伸缩驱动启动维持d1中的状态,由升降驱动驱动磁钢架下降,下降过程中,电机壳的环形上顶面推动部分磁钢片的下底面,最终使所有磁钢片调整至同一高度;d3、关闭伸缩驱动,所有弧形板向心收缩至磁钢片下底面在竖直方向上完全落在电机壳内部;d4、在升降驱动的作用下,磁钢架带着磁钢片完全下降至电机壳内部后,升降驱动停止作用,启动伸缩驱动,使所有弧形板向外扩张,弧形板外侧面的磁钢片被吸附到电机壳内壁;d5、关闭伸缩驱动,所有弧形板向心收缩,启动升降驱动,在升降驱动的作用下磁钢架上升离开电机壳,磁钢片装配完成。

7.前述的电机磁钢片集成化处理方法中,伸缩驱动包括沿磁钢架轴线上下同心设置的异形凸轮和固定盘,异形凸轮包括沿圆周均布的若干外凸弧面,相邻外凸弧面之间由一段内凹面平滑过渡,外凸弧面的数量与弧形板数量相同,每个弧形板的内侧面均连接有一根连杆,连杆的端部设有与外凸弧面配合的滚子,固定盘上设有供连杆穿过的限位架,固定盘上表面经固定杆连接有安装框架,升降驱动作用于安装框架,安装框架上安装有驱动电机,驱动电机的输出端经联轴器连接有长轴,长轴与异形凸轮固定连接,长轴与固定盘经轴承活动连接。

8.前述的电机磁钢片集成化处理方法中,在子步骤d3和d5中,关闭伸缩驱动时,通过磁钢架的外侧沿高度方向设置的若干弹性抱箍给予所有弧形板朝长轴所在方向的向心抱紧力,从而使磁钢架呈一个收缩的状态。

9.前述的电机磁钢片集成化处理方法中,关闭伸缩驱动时,在若干弹性抱箍的抱紧力作用下,所有弧形板向心收缩,此时弧形板作用于连杆使连杆端部的滚子抵住异形凸轮的内凹面。

10.前述的电机磁钢片集成化处理方法中,在子步骤d1、d2和d4中,启动伸缩驱动时,异形凸轮旋转,异形凸轮的外凸弧面作用于滚子,给予连杆向外的作用力,在连杆的作用下所有弧形板克服弹性抱箍的抱紧力向外运动。

11.前述的电机磁钢片集成化处理方法中,工作台上沿磁钢架的周向设有滑轨,工作台下方设有驱动源,激光清洗装置和打胶装置均在驱动源作用下沿滑轨在磁钢架的周向做滑移运动。

附图说明

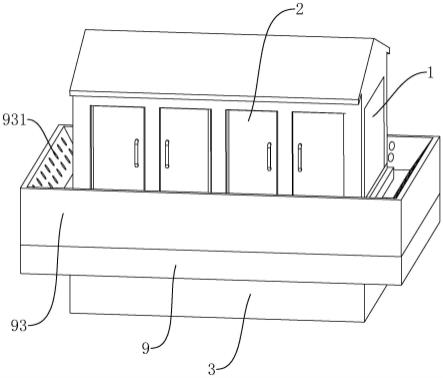

12.图1是本发明的结构示意图;图2是磁钢架扩张状态的俯视结构图;图3是磁钢架收缩状态的俯视结构图;图4是伸缩驱动的结构示意图;图5是磁钢片上下错位排布的结构示意图;图6是磁钢片调整至同一高度后的结构示意图;图7是磁钢架伸入电机壳前的结构示意图;图8是磁钢架伸入电机壳过程中的结构示意图。

13.附图标记:1-工作台,2-磁钢架,3-激光清洗装置,4-打胶装置,5-磁钢片,6-升降驱动,7-电机壳,8-伸缩驱动,20-弹性抱箍,21-弧形板,30-滑轨,81-异形凸轮,82-固定盘,83-连杆,84-滚子,85-限位架,86-固定杆,87-安装框架,88-驱动电机,89-长轴,210-凹槽,211-限位板,811-外凸弧面,812-内凹面。

具体实施方式

14.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

15.实施例:本发明的实施需要借助于电机磁钢片的清理、打胶、装配一体化设备,结构如图1至图8所示,本实施例仅介绍磁钢片5数目为4片的案例,一体化设备包括工作台1,工作台1上设有磁钢架2、激光清洗装置3和打胶装置4;磁钢架2呈柱状结构,包括四块沿圆周方向均布的弧形板21,相邻弧形板21之间留有间隙,磁钢架2内部设有伸缩驱动8,在伸缩驱动8的作用下,四块弧形板21能同步远离或靠近磁钢架2的轴心线;弧形板21的外侧面用于吸附磁钢片5,每个弧形板21吸附一块磁钢片5,弧形板21的高度大于磁钢片5高度的两倍;激光清洗装置3和打胶装置4分别用于磁钢片5的清理和打胶,当磁钢片5进行清理和打胶时,相邻弧形板21吸附的磁钢片5呈上下错位布置;磁钢架2连接有升降驱动6,在工作台1上位于磁钢架2正下方的位置放置套筒状的电机壳7,将清理和打胶后的各磁钢片5调整至同一高度,由升降驱动6驱动磁钢架2伸入电机壳7内完成装配。

16.作为优选,伸缩驱动8包括沿磁钢架2轴线上下同心设置的异形凸轮81和固定盘82,异形凸轮81包括沿圆周均布的四个外凸弧面811,相邻外凸弧面811之间由一段内凹面812平滑过渡,外凸弧面811的数量与弧形板21数量相同,每个弧形板21的内侧面均连接有一根连杆83,连杆83的端部设有与外凸弧面811配合的滚子84,固定盘82上设有供连杆83穿过的限位架85,固定盘82上表面经固定杆86连接有安装框架87,升降驱动6作用于安装框架87,安装框架87上安装有驱动电机88,驱动电机88的输出端经联轴器连接有长轴89,长轴89与异形凸轮81固定连接,长轴89与固定盘82经轴承活动连接。

17.也即安装框架87与固定盘82可以看做一个整体,驱动电机88作用时,直接带动异形凸轮81转动,而固定盘82是固定不动的,因此固定盘82上的限位架85能对连杆83起到一个导向的作用,使弧形板21沿着固定的方向扩张或收缩,也即沿着连杆83的长度方向扩张或收缩,下面也有讲到连杆83的延长线经过长轴89的轴线,因此磁钢架2在扩张或收缩后虽然截面无法形成一个完整的圆,但是其收缩和扩张的幅度并不会特别大,在这里收缩和扩

张后的磁钢架2截面仍然可以看做是一个圆形。

18.作为优选,磁钢架2的外侧沿高度方向设有若干弹性抱箍20,若干弹性抱箍20嵌入弧形板21的外侧面,给予所有弧形板21朝长轴89所在方向的向心抱紧力,嵌入式的设计使得弹性抱箍20的安装不会对磁钢片5的安装造成影响,弹性抱箍20的设计使得驱动电机88不启动时,磁钢架2能收缩至最小。

19.作为优选,连杆83连接在弧形板21的中心位置,连杆83的延长线经过长轴89的轴线,在这里,由于连杆83设置的位置对应弧形板21的中心位置,因此,异形凸轮81和固定盘82也对应磁钢架2高度方向上靠近中间的位置,长轴89仅需伸入到磁钢架2内部的相应位置,无需贯穿整个磁钢架2。

20.作为优选,弧形板21为非磁性材料,弹性抱箍20为磁性材料,由于后续装配时磁钢片5需要从原先吸附在弧形板21变为吸附到电机壳7内壁,因此选择无磁性的弧形板21、带磁性的弹性抱箍20使得弧形板21对磁钢片5的吸附力实质上是弹性抱箍20给予的,而弹性抱箍20由于吸附力有限,可以在清理和打胶时吸附住磁钢片5,使磁钢片5紧贴弧形板21外侧壁,而当磁钢片5装入电机壳7后,在吸附力更大的电机壳7面前,弹性抱箍20的吸附力不足,磁钢片5能自动、顺利地转换到电机壳7内壁,无需其他过渡方式,简单易信。

21.由于磁钢片5在弧形板21涉及到位移问题,为了使得磁钢片5不脱落,需要使若干弹性抱箍20沿磁钢架2的高度方向等间隔设置,且相邻两根弹性抱箍20之间间隔的距离值小于磁钢片5的高度值,使磁钢片5始终与弹性抱箍20之间有吸附力,进一步,弹性抱箍20嵌入到弧形板21的嵌入深度应该是刚好等于弹性抱箍20的直径或略大于弹性抱箍20的直径,才能实现更好的磁力吸附。

22.作为优选,当驱动电机88关闭时,在若干弹性抱箍20的抱紧力作用下,所有弧形板21向心收缩,此时弧形板21作用于连杆83使连杆83端部的滚子84抵住异形凸轮81的内凹面812;当驱动电机88启动时,异形凸轮81旋转,异形凸轮81的外凸弧面811作用于滚子84,给予连杆83向外的作用力,在连杆83的作用下所有弧形板21克服弹性抱箍20的抱紧力逐渐向外运动。

23.作为优选,每个弧形板21的外侧面设有供磁钢片5嵌入的凹槽210,磁钢片5可在竖直方向沿凹槽210上下滑移,凹槽210的顶部设有对磁钢片5滑移进行限位的限位板211,为了尽量使磁钢片5少滑移,在磁钢片5预安装时,最好直接使位于上位的磁钢片5顶住限位板211,这样在后续滑移时只要使位于下位的磁钢片5位移即可。

24.作为优选,工作台1上沿磁钢架2的周向设有滑轨30,激光清洗装置3和打胶装置4均能沿滑轨30在磁钢架2的周向做滑移运动,工作台1下方设有驱动激光清洗装置3和打胶装置4运动的驱动装置,激光清洗装置3和打胶装置4还能进行高度的调整,一般激光清洗装置3和打胶装置4在工作过程中只需锁定在某个高度无需调整。

25.电机磁钢片集成化处理方法,整个变化过程详见图2、3、5、6、7、8,包括以下步骤:步骤a、磁钢片5预装:在磁钢架2的每个弧形板21上吸附一片磁钢片5,使得相邻弧形板21吸附的磁钢片5呈上下错位布置,且位于上方的磁钢片5的最低点高度高于位于下方的磁钢片5的最高点高度;步骤b、磁钢片5清理:在升降驱动6的驱动下磁钢架2做往复升降运动,往复升降过程中,一个升降行程结束后沿滑轨30调整激光清洗装置3的位置,使激光清洗装置3清理到

每片磁钢片5的左右两边;步骤c、磁钢片5打胶:在升降驱动6的驱动下磁钢架2做往复升降运动,往复升降过程中,单个升或降行程结束后沿滑轨30调整打胶装置4的位置,使打胶装置4对每片磁钢片5的左右其中一边实现打胶;图2、3、5、6中的标号a为打胶的位置,由于打胶后胶水会在装配时变形,因此无需对磁钢片5的整条边都打胶,只需在靠近中间的位置打胶,打胶长度大约为磁钢片高度的一半。

26.步骤d、磁钢片5装配:将清理和打胶后的各磁钢片5沿弧形板21的凹槽210向上滑移,调整至顶部与限位板211相抵住的状态,在磁钢架2正下方的位置放置电机壳7,由升降驱动6驱动磁钢架2伸入电机壳7内,使各磁钢片5吸附在电机壳7内壁,完成装配。

27.更进一步地,步骤d具体包括以下子步骤:d1、取电机壳7置于磁钢架2正下方的工作台1上,启动伸缩驱动8,使所有弧形板21向外扩张,直至弧形板21上的磁钢片5下底面与电机壳7的环形上顶面在竖直方向上部分重合,且弧形板21的下底面在竖直方向上完全落在电机壳7内部,见图2;d2、伸缩驱动8启动维持d1中的状态,由升降驱动6驱动磁钢架2下降,下降过程中,电机壳7的环形上顶面推动部分磁钢片5的下底面,最终使所有磁钢片5调整至同一高度,见图7、图8;d3、伸缩驱动8关闭,所有弧形板21向心收缩至磁钢片5下底面在竖直方向上完全落在电机壳7内部,见图3;d4、在升降驱动6的作用下,磁钢架2带着磁钢片5完全下降至电机壳7内部后,升降驱动6停止作用,启动伸缩驱动8,使所有弧形板21向外扩张,弧形板21外侧面的磁钢片5被吸附到电机壳7内壁;d5、关闭伸缩驱动8,所有弧形板21向心收缩,启动升降驱动6,在升降驱动6的作用下磁钢架2上升离开电机壳7,磁钢片5装配完成。

28.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.以上仅是本发明的优选实施方式,本发明的保护范围并不仅仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。