1.本发明涉及食品加工技术领域,具体涉及一种余甘子脱苦果粉的制备方法。

背景技术:

2.余甘子是一种口味酸苦涩,回味甘甜的药食同源植物。由于其含有大量的酚类物质,具有较强的抗氧化活性,但苦涩味也越强,因此余甘子的酸涩口感不被大多数消费者所接受。目前市面上对余甘子的脱苦方式主要集中在食盐初步脱苦、果粉包埋或加工成复合果汁,而加工成脱苦果粉却很少,并且大都脱苦处理后,余甘子的生物活性也会损失。因此余甘子产品的脱苦脱涩是该产业链需要重点解决的问题。

技术实现要素:

3.为了实现上述目的,本发明的实施例提出了一种余甘子脱苦果粉的制备方法,其包括以下步骤:

4.向余甘子粗滤液中加入鼠李糖苷酶进行酶解处理4~6h,酶解温度40~60℃,酶解ph3~5,酶解结束后,高温灭酶,冷却,离心取上清液,冷冻干燥,得到余甘子脱苦果粉。

5.根据本发明实施例的一种余甘子脱苦果粉的制备方法,该方法采用鼠李糖苷酶对余甘子进行酶解处理后,余甘子的苦味物质峰响应值和峰面积均有所减少,并且能够较好地保留余甘子的抗氧化活性,具有抑制黄嘌呤转化为尿酸的潜力。

6.可选地,余甘子粗滤液的制备为:将新鲜余甘子洗净,用浓度为0.5%的碳酸氢钠溶液热烫3~5min,去核榨汁,得到的余甘子果汁离心取上清液,冷冻干燥,得到余甘子粗滤液冻干粉,再取余甘子粗滤液冻干粉按照料液比1:50加入水,混匀即可。

7.可选地,余甘子粗滤液与鼠李糖苷酶的加入比例为每克余甘子粗滤液冻干粉添加200u鼠李糖苷酶。

8.可选地,冷冻干燥为于-80℃条件下冷冻72h,冷冻干燥机中避光冻干72~120h。

9.根据本发明的实施例,本发明还提出上述的制备方法获得的余甘子脱苦果粉。通过对余甘子进行鼠李糖酶解处理,脱除了余甘子中的苦味物质,并且保留余甘子自身抗氧化的生物活性,余甘子果粉也可与其他物质复配成功能性产品,提高余甘子的附加价值,促进食品行业的发展。

10.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

11.图1为根据本发明实施例的酶添加量对余甘子酶解物总黄酮含量(n=3)和抗氧化活性的影响;

12.图2为根据本发明实施例的酶解ph对余甘子酶解物总黄酮含量(n=3)和抗氧化活性的影响;

13.图3为根据本发明实施例的酶解温度对余甘子酶解物总黄酮含量(n=3)和抗氧化活性的影响;

14.图4为根据本发明实施例的酶解时间对余甘子酶解物总黄酮含量(n=3)和抗氧化活性的影响;

15.图5为根据本发明实施例的三种酶解条件的响应面优化结果;

16.图6为根据本发明实施例的酚类物质混合标准品液相色谱图;

17.图7为根据本发明实施例的余甘子酶解前苦味物质高效液相色谱;

18.图8为根据本发明实施例的余甘子酶解后苦味物质高效液相色谱;

19.图9为根据本发明实施例的余甘子酶解前后的dpph自由基清除能力测定(n=3);

20.图10为根据本发明实施例的余甘子酶解前后的总还原能力测定(n=3);

21.图11为根据本发明实施例的余甘子酶解前后的羟基自由基清除能力测定;

22.图12为根据本发明实施例的余甘子酶解前后的abts自由基清除能力测定(n=3);

23.图13为根据本发明实施例的余甘子酶解前后对α-葡萄糖苷酶抑制率的影响(n=3)。

具体实施方式

24.以下通过特定的具体实例说明本发明的技术方案。应理解,本发明提到的一个或多个方法步骤并不排斥在所述组合步骤前后还存在其他方法步骤或在这些明确提到的步骤之间还可以插入其他方法步骤;还应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。而且,除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的便利工具,而非为限制各方法步骤的排列次序或限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容的情况下,当亦视为本发明可实施的范畴。

25.为了更好的理解上述技术方案,下面更详细地描述本发明的示例性实施例。虽然显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

26.本发明采用的试材皆为普通市售品,皆可于市场购得。

27.需要说明的是,以下实施例中,测定的方法为:

28.高效液相色谱法:

29.(1)色谱检测波长的确定

30.用紫外可见分光光度计对样液进行190~400nm波长范围内的全波长扫描,以扫描结果来确定后续高效液相所需的检测波长。

31.(2)色谱条件

32.色谱柱:welch ultimate lp-c18(4.6

×

250mm,5μm)

33.流动相:0.1%三氟乙酸-水-乙腈

34.柱温:35℃

35.流速:1.0ml/min

36.进样量:20μl

37.检测波长:280nm。

38.总黄酮含量的测定:

39.(1)试剂配制

40.分别称取亚硝酸钠粉末、硝酸铝粉末、氢氧化钠粉末,用超纯水溶解,配制成5%亚硝酸钠溶液,10%硝酸铝溶液,4%氢氧化钠溶液。

41.量取无水乙醇和超纯水,配制成60%乙醇溶液。

42.(2)样品配制

43.称取芦丁标准品和样品,分别溶于60%乙醇,配制成200μg/ml的母液,按浓度梯度稀释成8、16、24、32、40、48μg/ml的溶液,避光贮存。

44.(3)实验方法

45.取样品溶液960μl和5%亚硝酸钠溶液640μl于5.0ml离心管中,摇匀静置6min,加入10%硝酸铝溶液160μl摇匀静置6min,加入1.6ml 4%氢氧化钠溶液,最后加入超纯水至4ml,摇匀避光静置15min,于513nm波长处测定吸光值。以芦丁梯度溶液作标准曲线。

46.抗氧化能力研究:

47.1、dpph自由基清除能力测定

48.(1)dpph溶液配制

49.称取dpph粉末4mg溶于60%乙醇溶液,定容至25ml容量瓶中,配制成0.4mm dpph醇溶液,避光储存。

50.(2)实验方法

51.取不同浓度的样液100μl加入0.4mm dpph醇溶液中,涡旋混合均匀后于暗处静置反应30min,517nm处测定吸光值(a1)。空白对照用60%乙醇代替样液测定吸光值(a0);样品对照以60%乙醇代替dpph醇溶液测定吸光值(a2)。自由基清除率计算公式:

52.清除率(%)=[1-(a

1-a2)/a0]

×

100%。

[0053]

2、总还原能力测定

[0054]

(1)工作液配制

[0055]

称取铁氰化钾,三氯乙酸和氯化铁分别溶于超纯水中,配制成1%铁氰化钾溶液,10%三氯乙酸溶液,0.1%氯化铁溶液,避光储存。

[0056]

(2)实验方法

[0057]

取不同浓度的样液,分别加入2.5ml磷酸盐缓冲溶液(ph 6.6,0.2mol/l)和1ml 1%铁氰化钾溶液,震荡摇匀,50℃水浴20min,水浴结束后加入2ml 10%三氯乙酸和1.2ml0.1%氯化铁溶液终止反应,避光反应20min,于700nm处测定吸光度,以抗坏血酸作为阳性对照进行对比。

[0058]

3、羟基自由基清除能力测定

[0059]

(1)工作液配制

[0060]

称取硫酸亚铁溶于超纯水,配制成9mm硫酸亚铁溶液,避光储存。

[0061]

称取水杨酸溶于无水乙醇中,配制成9mm水杨酸醇溶液。

[0062]

称取h2o2溶液溶于超纯水中,配制成8.8mm h2o2溶液。

[0063]

(2)实验方法

[0064]

取50μl待测样液,加入9mm硫酸亚铁溶液、9mm水杨酸醇溶液和8.8mm h2o2溶液各50μl,振荡均匀后于37℃避光静置反应1h,于510nm处测定吸光值。以抗坏血酸作为阳性对照。

羟基自由基清除率计算见公式:

[0065][0066]

式中a1为样品组的吸光值,a0为空白对照组(超纯水代替样液)的吸光值,a2为样品对照组(超纯水代替8.8mm h2o2溶液)的吸光值。

[0067]

4、abts自由基清除能力测定

[0068]

(1)工作液配制

[0069]

称取abts粉末溶于超纯水,配置成7mm abts溶液,避光储存。称取过硫酸钾粉末溶于超纯水,配制成2.45mm过硫酸钾溶液。将两者按体积比1:1涡旋均匀,避光静置12~16h。用超纯水稀释后,在734nm处测定吸光值在0.7~0.9之间,得到的溶液即可作为abts工作液。

[0070]

(2)实验方法

[0071]

取50μl不同浓度的待测样液到96孔板中,加入abts溶液150μl,振荡均匀后避光静置6min,于734nm处测定吸光值。以抗坏血酸作为阳性对照。abts自由基清除率计算公式(3-1):

[0072][0073]

式中a1为样品组吸光值,a0为空白对照组(超纯水代替样液)吸光值。

[0074]

5、痛风关键酶——黄嘌呤氧化酶抑制能力测定

[0075]

(1)样品配制

[0076]

1mm黄嘌呤溶液:称取黄嘌呤粉末,以0.1m氢氧化钠溶解,pbs缓冲液定容,配制成1mm黄嘌呤溶液。现配现用。

[0077]

0.1u/ml黄嘌呤氧化酶溶液:用pbs将10u/ml黄嘌呤氧化酶原液稀释成0.1u/ml,4℃避光保存备用。

[0078]

0.2mm氯化硝基四氮唑蓝溶液:称取氯化硝基四氮唑蓝粉末,溶解至0.1m pbs缓冲液中,配制成0.2mm氯化硝基四氮唑蓝溶液。4℃避光保存备用。

[0079]

1mg/ml别嘌呤醇:称取别嘌呤醇粉末,用0.1m氢氧化钠溶液溶解,用0.1m ph=7.0pbs缓冲溶液定容,配置成1mg/ml别嘌呤醇储备液,使用时用pbs进行稀释。

[0080]

(2)实验方法

[0081]

将100μl磷酸盐缓冲液pbs(0.1m,ph=7.0)、25μl 1mg/ml样品溶液,25μl黄嘌呤氧化酶依次加入96孔板中,振荡均匀,37℃孵育10min后,依次加入50μl黄嘌呤和25μl氯化硝基四氮唑蓝溶液,振荡30s,37℃孵育30min后,将所得溶液于560nm波长下测定吸光度值。空白组用pbs代替样品和黄嘌呤;完全反应组用pbs代替样品;样品对照组用pbs代替黄嘌呤氧化酶酶;别嘌呤作为阳性对照。样品对黄嘌呤氧化酶活性的抑制率根据下式计算:

[0082]

黄嘌呤氧化酶抑制率(%)=[1-(c

3-c4)/(c

2-c1)]

×

100%

[0083]

式中,c1为调零组;c2为完全反应组;c3为样品反应组(阳性对照);c4为样品对照组。

[0084]

下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

[0085]

实施例1余甘子粗滤液冻干粉的制备

[0086]

取若干新鲜余甘子,挑选后清洗,用浓度为0.5%的碳酸氢钠溶液热烫3~5min,除去余甘子表面的蜡质,使果肉组织软化,冷却至室温,去核后榨汁,得到的余甘子果汁在11000r/min的条件下高速离心5min,过滤取上清液,于-80℃条件下冷冻72h,冷冻干燥机中避光冻干72h,得到余甘子粗滤液冻干粉。

[0087]

实施例2

[0088]

取1g余甘子粗滤液冻干粉样品置于100ml锥形瓶中,按料液比1:50加入50ml超纯水,采用涡旋的方法震荡样液至均匀,配制成余甘子粗滤液。

[0089]

向余甘子粗滤液中添加鼠李糖苷酶(夏盛gdg-2014),鼠李糖苷酶总酶活为500u/1.2ml,通过对不同的酶添加量(0、50、100、150、200、250u/g)进行单因素实验、酶解温度50℃、酶解时间5h和酶解ph 4,酶解结束后于90℃高温下灭酶10min,冷却后在11000r/min条件下高速离心5min,过滤取上清液,-80℃下冷冻72h,冷冻干燥机冻干72h除去水分,得到余甘子鼠李糖苷酶酶解冻干粉。

[0090]

结果如图1所示,酶添加量在0~200u/g时,随着酶添加量的增加,余甘子鼠李糖苷酶酶解物中的总黄酮含量呈现降低趋势,超过200u/g酶添加量,余甘子中总黄酮被分解的效果不明显,说明余甘子底物被酶解彻底。结合dpph自由基清除能力实验结果分析,酶添加量在0~200u/g范围内,dpph自由基清除能力提高,当酶添加量达到200u/g时,dpph自由基清除能力ic

50

值为34.92μg/ml,抗氧化效果趋近于空白对照(ic

50

=31.60μg/ml),随后抗氧化能力下降,说明经过鼠李糖苷酶酶解后,有抗氧化活性物质生成。结合上述实验结果,最终选择200u/g作为鼠李糖苷酶的酶添加量。

[0091]

实施例3

[0092]

取1g余甘子粗滤液冻干粉样品置于100ml锥形瓶中,按料液比1:50加入50ml超纯水,采用涡旋的方法震荡样液至均匀,配制成余甘子粗滤液。

[0093]

向余甘子粗滤液中添加鼠李糖苷酶,鼠李糖苷酶总酶活为500u/1.2ml,通过对不同的ph(2、3、4、5、6、7、8、9)进行单因素实验、酶解温度50℃、酶解时间5h和酶解添加量200u/g,酶解结束后于90℃高温下灭酶10min,冷却后在11000r/min条件下高速离心5min,过滤取上清液。-80℃下冷冻72h,冷冻干燥机冻干72h除去水分,得到余甘子鼠李糖苷酶酶解冻干粉。

[0094]

结果如图2所示,在ph=3~7之间,总黄酮含量呈先减少后增加的趋势,推测ph通过改变酶的活性和结构来影响酶与余甘子酶解物的结合。结合dpph自由基清除能力实验结果分析,dpph自由基清除能力先升高后降低,当ph为3~5时,dpph自由基清除能力较强,随后降低;超过ph=7.0时,抗氧化能力急剧下降。结合上述结果可知,在中性和碱性条件下,鼠李糖苷酶的酶活力降低,在酸性条件下,鼠李糖苷酶的具有较好的酶活,最终选择最适酶解ph的范围在3~5。

[0095]

实施例4

[0096]

取1g余甘子粗滤液冻干粉样品置于100ml锥形瓶中,按料液比1:50加入50ml超纯水,采用涡旋的方法震荡样液至均匀,配制成余甘子粗滤液。

[0097]

向余甘子粗滤液中添加鼠李糖苷酶,鼠李糖苷酶总酶活为500u/1.2ml,通过对不同的酶解温度(20、30、40、50、60、70℃)进行单因素实验、酶解ph 4、酶解时间5h和酶解添加

量200u/g,酶解结束后于90℃高温下灭酶10min,冷却后在11000r/min条件下高速离心5min,过滤取上清液,-80℃下冷冻72h,冷冻干燥机冻干72h除去水分,得到余甘子鼠李糖苷酶酶解冻干粉。

[0098]

结果如图3所示,酶解温度在40~60℃间,总黄酮含量较低,推测在一定温度范围内,酶解效率随温度的升高而增大,超过最适温度后,过高的温度会导致酶的活性降低,酶解效率变差。结合dpph自由基清除能力实验结果分析,dpph自由基清除能力先升高后降低,当酶解温度为40~60℃间,dpph自由基清除能力较强,超过最适温度时,抗氧化能力下降,推测可能是一些热不稳定的活性物质受高温处理后被破坏。结合上述结果,选择最适酶解温度的范围为40~60℃。

[0099]

实施例5

[0100]

取1g余甘子粗滤液冻干粉样品置于100ml锥形瓶中,按料液比1:50加入50ml超纯水,采用涡旋的方法震荡样液至均匀,配制成余甘子粗滤液。

[0101]

向余甘子粗滤液中添加鼠李糖苷酶,鼠李糖苷酶总酶活为500u/1.2ml,通过对不同的酶解时间(1、2、3、4、5、6、7h)进行单因素实验、酶解ph 4、酶解温度50℃和酶解添加量200u/g,酶解结束后于90℃高温下灭酶10min,冷却后在11000r/min条件下高速离心5min,过滤取上清液,-80℃下冷冻72h,冷冻干燥机冻干72h除去水分,得到余甘子鼠李糖苷酶酶解冻干粉。

[0102]

结果如图4所示,随着酶解时间的增加,余甘子酶解物中的总黄酮含量先增加后减少,总体趋势趋于平稳。酶解时间超过4h后,总黄酮含量下降缓慢,说明延长酶解时间对降低余甘子中的总黄酮含量效果不明显。结合抗氧化能力的实验结果进行分析,dpph自由基清除能力先升高后降低,当酶解时间在4~6h间,dpph自由基清除能力较强,随后抗氧化能力下降,推测可能是一些不稳定的抗氧化活性物质经过长时间的热处理后被分解或破坏,因此最佳酶解时间范围在4~6h。

[0103]

实施例6

[0104]

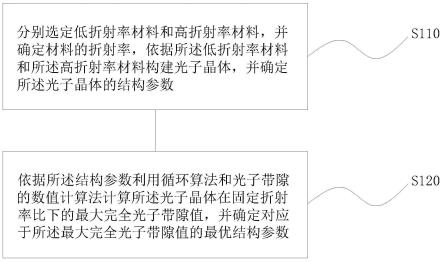

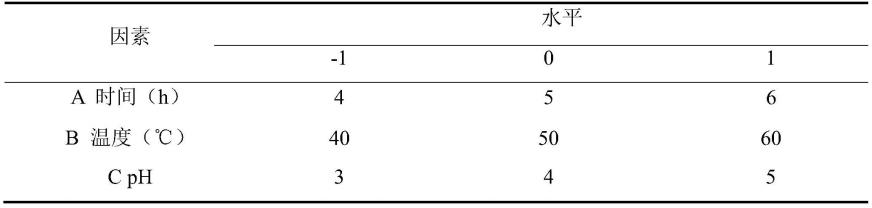

根据单因素实验结果,优化酶解实验的条件,预期达到最优的酶解工艺。采用box-behnken design方法进行响应面优化实验设计,选择总黄酮含量为响应值,酶解时间(a)、酶解温度(b)和酶解ph值(c)为因素进行三因素三水平响应面实验(表1),响应面的设计和结果见表2。

[0105]

表1 响应面分析因素与水平

[0106][0107]

表2 响应面实验设计与结果

[0108][0109][0110]

根据图5和表3,确认余甘子酶解物最佳酶解工艺条件为:酶解时间4.99h,酶解温度53.63℃,酶解ph 4.21,在该工艺条件下预测的总黄酮含量为1.83g/100g。实际酶解后得到的总黄酮含量为1.84g/100g,与理论值相近,证明响应面模型优化方法具备可行性,因此确定最终的酶解工艺条件为:酶解时间5h,酶解温度50℃,酶解ph 4。

[0111]

表3 响应面理论酶解条件和试剂酶解条件总黄酮含量对比结果

[0112][0113]

实施例7

[0114]

取1g余甘子粗滤液冻干粉样品置于100ml锥形瓶中,按料液比1:50加入50ml超纯水,采用涡旋的方法震荡样液至均匀,配制成余甘子粗滤液。

[0115]

向余甘子粗滤液中添加鼠李糖苷酶,鼠李糖苷酶总酶活为500u/1.2ml,酶解时间5h、酶解ph 4、酶解温度50℃和酶解添加量200u/g,酶解结束后于90℃高温下灭酶10min,冷却后在11000r/min条件下高速离心5min,过滤取上清液,-80℃下冷冻72h,冷冻干燥机冻干72h除去水分,得到余甘子鼠李糖苷酶酶解冻干粉。

[0116]

试验例

[0117]

1、对实施例1的余甘子粗滤液冻干粉和实施例7的余甘子鼠李糖苷酶酶解冻干粉进行高效液相色谱。

[0118]

结果如图6-图8,其中,图6为酚类物质混合标准品液相色谱图,其称取4种酚类标

准品,配置成50μg/ml混合标准溶液。采用hplc法对在280nm下具有紫外吸收的物质进行分析,得到相应的出峰时间。图7为余甘子酶解前后苦味物质高效液相色谱,图8为余甘子酶解后后苦味物质高效液相色谱。从图7和图8可以看出,在280nm下,余甘子粗滤液冻干粉在13.2min时出现色谱峰焦儿茶酸,经过鼠李糖苷酶酶解后,余甘子酶解物冻干粉在13.2min的峰面积明显减少。焦儿茶酸属于酚酸类物质,有着苦涩的口感,通过酶处理后,苦涩物质明显降低。由此可知,鼠李糖苷酶能对余甘子中的苦涩物质产生影响,适合作为余甘子脱苦脱涩的关键作用酶。

[0119]

2、对实施例1的余甘子粗滤液冻干粉和实施例7的余甘子鼠李糖苷酶酶解冻干粉进行抗氧化能力测定

[0120]

dpph自由基清除能力测定:图9中,在10~100μg/ml的浓度范围内,余甘子经酶解后dpph自由基清除能力随浓度的增加呈上升趋势,ic

50

达到34.92μg/ml,当浓度为100μg/ml时,酶解物的清除能力与同浓度的余甘子粗滤液清除能力无显著差异。

[0121]

总还原能力测定:图10中,在50~1000μg/ml的浓度范围内,余甘子经酶解后的总还原力显著高于空白组,随着浓度的增大,总还原力逐渐提高,当浓度为1000μg/ml时,余甘子酶解物的总还原力趋近于余甘子粗滤液。

[0122]

羟基自由基清除能力:图11中,在50~500μg/ml浓度范围内,余甘子经酶解后羟基自由基清除能力随浓度的增加呈上升趋势,ic

50

达到494.28μg/ml,500μg/ml余甘子酶解物的羟基自由基清除能力趋近于200μg/ml余甘子粗滤液。

[0123]

abts自由基清除能力测定:图12中,在25~200μg/ml的浓度范围内,余甘子酶解后abts自由基清除能力随浓度的增加呈上升趋势,ic

50

达到82.32μg/ml,200μg/ml余甘子酶解物的abts自由基清除能力趋近于100μg/ml余甘子粗滤液的。

[0124]

3、黄嘌呤氧化酶抑制能力测定

[0125]

图13中,当浓度范围为100~1000μg/ml时,余甘子酶解后抑制xod能力随浓度的增加呈上升趋势,ic

50

达到59.72μg/ml。当浓度达到1000μg/ml时,余甘子酶解物xod抑制效果高于余甘子粗滤液的抑制效果。

[0126]

综上,根据本发明的实施例,采用鼠李糖苷酶对余甘子进行酶解处理后,余甘子的苦味物质峰响应值和峰面积均有所减少,并且能够较好地保留余甘子的抗氧化活性,具有抑制黄嘌呤转化为尿酸的潜力。

[0127]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不应理解为必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

[0128]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。