1.本发明属于钢网架施工技术领域,具体涉及一种网架杆件替换装置及方法。

背景技术:

2.目前,随着空间结构的不断应用和发展,空间网架结构因其自重轻、结构稳定、受力合理、造型灵活多变、施工安装快捷简单等诸多优点,在建筑领域得到了广泛的应用。现有的钢网架大都采用预制构件组装而成,主要由螺栓球和可拆卸式的安装在螺栓球上的连接杆按照一定的网格形式组成的空间结构,网架杆作为网架结构的重要组成部分之一,其在安装过程中,会有少量杆件发生弯曲的情况,另外,在长时间使用后,杆件同样会发生弯曲的情况,同时,部分杆件还会产生生锈的情况,弯曲的杆件其性能会发生变化,进而会使轴心受力发生转变,极大的削弱了杆件自身的承载能力,对结构整体的安全也会产生极大的威胁。为了有效确保钢网架结构的强度,以保障其支撑的稳定性和可靠性,需要对弯曲的连接杆进行更换,以使网架结构能够满足正常使用的需求。

3.现有技术中,并没有更换网架杆的专用设备,往往是通过多人协同作业的方式,在更换网架杆时,通常先采用单独的支撑装置对网架进行有效的支撑,然后再在网架上将变形弯曲杆件拆卸下来,并安装上新的网架杆,这种方式不仅更换效率较低、而且劳动负荷较大,同时,其更换后的网架杆的安装效果不理想,存在一定的安全隐患。

技术实现要素:

4.针对上述现有技术存在的问题,本发明提供一种网架杆件替换装置及方法,该装置结构简单,其能有效提高网架杆的更换效率,同时,其能降低操作人员的劳动负荷,并能确保更换后网架杆的安装效果和使用寿命;该方法步骤简单、操作方便、通用性强,可以快速高效的对网架杆进行更换,能降低对操作人员数量的要求,同时,能有效提高作业过程中的安全系数。

5.为了实现上述目的,本发明提供一种网架杆件替换装置,包括u形支撑体、顶拉组件、提升组件和定位组件;

6.所述u形支撑体的内部具有贯穿长度方向的u形容纳槽,其长度方向的两端部各设置有一对翼缘板,每对翼缘板相对的固定连接在u形支撑体开口端的外侧;所述u形容纳槽的尺寸与待替换原始杆件的尺寸相适配;所述翼缘板上沿u形支撑体长度方向依次开设有多边形通孔和内螺纹通孔一;

7.所述顶拉组件的数量为两组,分别设置在u形支撑体长度方向的两端部;每组顶拉组件均由均匀的环绕在u形支撑体外表面的三个顶拉器组成;所述顶拉器由外筒、顶拉杆和顶拉螺栓组成,所述外筒的长度方向与u形支撑体的长度方向相一致,且固定连接在u形支撑体的外表面,其靠外侧的一端开口,其另一端固定连接有端板,并于端板的中心开设有螺纹通孔;所述顶拉杆滑动的插装于外筒的内部,且靠近螺纹通孔的一端中心对应的开设有凹台圆孔,并于凹台圆孔的末端同轴心的开设有凹台,其另一端通过外筒的开口端延伸到

外部,并于端部开设有约束孔;所述顶拉螺栓通过螺纹配合安装于螺纹通孔中,且其靠外侧的一端通过凹台圆孔延伸到凹台中,并于凹台中固定连接有凸台;所述凸台的外径大于凹台圆孔的内径,并与凹台之间可转动的配合;

8.所述提升组件的数量为两组,分别设置在两对翼缘板的上方;每组提升组件由提升螺杆、提升螺母和提升带组成;所述提升螺杆的数量为两个,且分别与每对翼缘板上的两个多边形通孔相对应的设置;提升螺杆由螺杆段和棱柱段组成,其棱柱段固定插装于多边形通孔中,其螺杆段位于u形支撑体的外侧;所述提升螺母的数量为两个,且通过螺纹配合分别套装于两个提升螺杆上螺杆段的外部;所述提升带由u形托板和相对的固定连接在u形托板开口端外侧的两个折板组成,u形托板的尺寸与u形容纳槽的尺寸相适配,且设置在u形容纳槽中,两个折板上在对应两个提升螺杆的位置开设有两个提升带孔,且通过两个提升带孔分别套设在两个提升螺杆的外部;

9.所述定位组件的数量为两组,分别设置在两对翼缘板的上方;定位组件由定位辅板、辅板固定螺栓、定位螺孔和定位螺栓组成,所述定位辅板的长度与u形支撑体的开口端尺寸相适配,其两端部在对应每对翼缘板上两个内螺纹通孔一的位置开设有两个辅板通孔,其中部开设有辅板螺孔;两个辅板固定螺栓分别对应两个辅板通孔的设置,且在穿过辅板通孔后通过螺纹配合插装于内螺纹通孔一中;所述定位螺孔的数量为两个,两个定位螺孔均开设在u形支撑体上,且分别位于相邻两个顶拉组件之间,并与辅板螺孔三者之间环向均匀的分布;所述定位螺栓的数量为三根,一根定位螺栓通过螺纹配合插装于辅板螺孔中,另两根定位螺栓通过螺纹配合分别插装于两个定位螺孔中。

10.进一步,为了提高本装置的通用性,同时,为了方便进行组装和拆卸,所述u形支撑体由位于中部的标准节、位于两端的两个端节和多根连接螺栓组成,所述标准节两端的外侧均固定连接有法兰一,所述法兰一上开设有多个法兰螺孔一;所述端节的一端外侧对应法兰一的固定连接有法兰二,所述法兰二上对应多个法兰螺孔一的开设有多个法兰螺孔二;所述连接螺栓穿设于法兰螺孔一和法兰螺孔二之间,并与连接螺母配合将法兰二和法兰一固定连接;两组顶拉组件分别连接在两个端节上;两对翼缘板分别连接在两个端节上。这样,使u形支撑体为分体组成的装配式结构,可以通过选择不同长度的标准节来形成需求长度的u形支撑体,进而再配合顶拉组件中顶拉杆的可变长度,可以组装成适应不同长度杆件的替换装置,具有较大范围的适应性。同时,由于采用了装配式结构,可以无需大型吊装和运输设备,从而能更方便吊装和运输作业。

11.进一步,为了方便对待替换原始杆件两端螺栓球距离的实时测量,还包括监控组件,所述监控组件包括位移监控机构,所述位移监控机构主要由拉绳固定栓螺孔、拉绳固定栓、位移计和拉绳组成;所述拉绳固定栓螺孔的数量为两个,两个拉绳固定栓螺孔分别开设在两组顶拉组件中相对应的两个顶拉杆的端部;所述拉绳固定栓的数量为两个,且分别固定插装于两个拉绳固定栓螺孔中;所述位移计位于两个拉绳固定栓螺孔之间,其为双向拉绳式位移计,且安装于u形支撑体的外表面;位移计上两个拉绳的自由端分别与两个拉绳固定栓连接。通过位移监控机构的设置,可以实时观看到杆件替换过程中待替换原始杆件两端螺栓球之间的相对位移,进而可以确保杆件替换前后杆件两端螺栓球的位置、其他各杆件受力不发生较大变化,从而可确保替换前后的结构处于同一安全水平,并进一步保证了相邻构件的安全性。

12.进一步,为了方便实时观看位移测量值,所述位移监控机构还包括显示单元,所述显示单元与位移计之间通过无线通信或有线通信的方式连接。

13.进一步,为了方便对杆件的应变情况进行实时监测,所述监控组件还包括应变监控机构,所述应变监控机构由应变计、应变信号发射器和显示器组成,所述应变计通过导线与应变信号发射器连接,所述应变信号发射器通过无线通信的方式与显示器连接。通过应变监控机构的设置,可以实时观看到杆件的应力变化情况,进而可以确保其他杆件在替换过前后的应力值不会发生较大的变化,有效确保了更换前后其他杆件的承载强度不会发生变化。

14.进一步,为了方便实现拉绳固定栓与顶拉杆的装配,同时,为了方便实现拉绳与拉绳固定栓的连接与分离,所述拉绳固定栓由六棱柱体和压线螺栓组成,所述六棱柱体的轴心开设有内螺纹通孔二,其一端径向的开设有多个与内螺纹通孔二连通的穿线孔;所述压线螺栓通过螺纹配合插装于内螺纹通孔二中,其螺帽一端靠近穿线孔的设置,其螺柱段的端部延伸到六棱柱体端部的外侧,并通过螺纹配合插装于拉绳固定栓螺孔中。

15.本发明中,通过使u形支撑体具有u形容纳槽,可以在替换过程中利用u形容纳槽将原始杆件套入u形支撑体的内部,从而能方便的进行后续的替换操作;通过在u形支撑体的两端部各固定连接有一对翼缘板,并于翼缘板上开设多边形通孔和内螺纹通孔一,可以方便的装配提拉组件和定位组件;通过在u形支撑体长度方向的两端各连接一个顶拉组件,并使每个顶拉组件均由三个顶拉器组成,可以通过顶拉器实现对螺栓球的顶拉功能;顶拉器通过外筒与u形支撑体的表面固定连接,并在外筒的端板中通过螺纹连接有顶拉螺栓,在外筒中滑动的插装有顶拉杆,同时,顶拉螺栓与顶拉杆之间转动连接,可以通过调节顶拉螺栓来带动顶拉杆的横向移动,进而可以方便的利用顶拉杆的端部对螺栓球进行顶持作业,同时,还可以利用顶拉杆端部的约束孔与绕设在螺栓球表面的球约束绳连接,进而可以方便的对螺栓球进行拉动作业;使提升带由u形托板和两个折板组成,可以使u形托板置于u形容纳槽中,进而可以托住原始杆件;使两个折板分别搭接在一侧的两个翼缘板上,使提升螺杆的棱柱段固定插装于翼缘板中的多边形通中,再使折板通过其上的提升带孔套设在提升螺杆螺杆段的外部,可以通过位于折板下方的提升螺母来提升提升带,进而可以将原始杆件逐渐带动到u形容纳槽的外部;同时,在装入新杆件的过程中,还可以通过提升组件中的u形托板进行初步承托;这样,通过提升组件的设置,不仅能方便原始杆件的移除,还能使新杆件的安装过程更加方便。利用辅板固定螺栓通过定位辅板与同一侧的两个翼缘板固定连接,可以对提升带内部的原始杆件或新杆件进行限位,进而可以使原始杆件或新杆件保持在网架杆件替换装置内部,从而能方便的进行杆件安装和拆除过程中的定位、原始杆件的移除和新杆件的装入过程。本装置通过提升组件和定位组件的配合,可以将杆件定位于u形支撑体之中,再通过顶升组件中顶拉螺栓与顶拉杆的横向移动,可以将该装置定位于待替换的原始杆件的附近,这样,能使所有人工操作均集中在螺栓球位置附近,更适合高空作业,另外,由于两对翼缘板、两个提升组件和两定位组件均位于u形支撑体的两端,这样,在该装置定位于原始杆件附近时,施工人员只需要在待替换杆件两端的螺栓球位置即可操作,无需额外搭设操作平台,极大的提高了高空作业过程中的安全系数,并能有效节省施工成本;同时,由于提升组件的提升过程和顶拉组件的顶拉过程均可以采用扳手进行操作,极大的提高了施工的便捷性,能有效提高杆件的替换效率。该装置通用性强,既可以用于既有

网架结构杆件的替换,也可用于新建网架杆件的替换,既可用于网架直杆件的替换,也可用于弯曲杆件的替换,既可用于网架使用阶段受损杆件的替换,也可用于网架施工阶段弯曲杆件的替换,既可用于受压杆件的替换,也可用于受拉杆件的替换。

16.本发明还提供了一种网架杆件替换方法,具体包括如下步骤:

17.步骤一:网架杆件替换装置组装;

18.s11:根据待替换原始杆件两端螺栓球的最小净距,选择适合长度的标准节,并利用连接螺栓将两个端节固定连接在标准节的两端,组装形成u形支撑体;

19.s12:在每个端节外表面的三个外筒中分别插装相匹配的顶拉杆和顶拉螺栓,并建立顶拉螺栓与顶拉杆之间的连接,组装形成顶拉组件;

20.s13:在每个端节上安装提升组件;先将两根提升螺杆的棱柱段分别插装于每对翼缘板上的两个多边形通孔中,再将两个提升螺母分别套设在两根提升螺杆中螺杆段的外部,然后将两个提升带孔套设在两根提升螺杆上螺杆段外部,并使提升带中的u形托板置于u形支撑体中的u形容纳槽中;

21.s14:将两个定位组件分别安装在两个端节上,并利用两根辅板固定螺栓将定位辅板固定连接在一对翼缘板上;

22.s15:在待替换的原始杆件两端螺栓球上连接的其他杆件表面安装应变计和应变信号发射器;

23.步骤二:网架杆件替换装置就位;

24.s21:先将组装好的网架杆件替换装置置于靠近待替换的原始杆件的位置,再松开两个辅板固定螺栓并取下两个端节上的定位辅板,并确保网架杆件替换装置就位于原始杆件两端的两个螺栓球之间,然后将原始杆件套入到u形容纳槽中,并落入到提升带上u形托板中;

25.s22:先适应性的调节位移计上两个拉绳的长度,并分别与u形支撑体长度方向上两端部处的两个拉绳固定栓连接;再通过两组球约束绳建立两个顶拉组件与待替换的原始杆件两端的两个螺栓球之间的连接;先使球约束绳穿过顶拉杆上的约束孔,再使其从螺栓球表面绕过螺栓球并回到顶拉杆上的约束孔,通过球约束绳连接螺栓球与顶拉组件中的三个顶拉杆;

26.步骤三:网架杆件替换装置定位;

27.在两个端节上分别安装定位组件;通过辅板固定螺栓将定位辅板安装在每对翼缘板上,然后拧转三个定位螺栓,使三个定位螺栓周向抵紧原始杆件,并确保原始杆件两端的截面中心与u形支撑体的截面形心重合,完成网架杆件替换装置与原始结构的定位连接;

28.步骤四:杆件替换;

29.s41:实施顶拉;

30.利用扳手旋转两侧的多个顶拉螺栓,通过顶拉螺栓带动顶拉杆向外侧移动,利用两组球约束绳将两个螺栓球拉近或利用多个顶拉杆的端部将两个螺栓球顶远到所需要的距离,然后拧转原始杆件两端的无纹套筒放松原始杆件;

31.s42:取出原杆;

32.先拧松两个定位辅板上的多个辅板固定螺栓,取下两个定位辅板及其上的定位螺栓;再利用扳手依次拧动多个提升螺母,通过提升螺母的移动将折板向远离u形支撑体的方

向顶起,在u形托板将原始杆件从u形容纳槽的开口处顶出时,取出原始杆件;

33.s43:安装新杆;

34.s431:先利用扳手依次拧动多个提升螺母,使其转动到翼缘板的端面,再将提升带中的u形托板置入到u形容纳槽中;

35.s432:先把新杆件放入u形托板中并置入u形容纳槽中,再于两个端节的两对翼缘板上分别安装定位辅板;

36.s433:先通过微调多个定位螺栓,使新杆件端部的高强螺栓与螺栓球的螺孔对中,再拧动无纹套筒,以将高强螺栓拧入到螺栓球中对螺栓球产生顶持力或拉力,直至高强螺栓完全拧入到螺栓球中;该过程中,分段同步转动顶拉螺栓,对螺栓球释放顶持力或拉力;

37.步骤五:装置回收

38.先拧动两侧的多个顶拉螺栓,使两侧的多个顶拉杆完全脱离螺栓球,并松开球约束绳,确保网架杆件替换装置不再对螺栓球产生顶拉作用;再扭转两侧定位辅板上的多个辅板固定螺栓,取下两个定位辅板,使网架杆件替换装置脱离新杆件,拆卸并回收装置。

39.进一步,为了确保更换后网架结构的稳定性和可靠性,在步骤四中,预先计算原始杆件两端螺栓球的球距变化允许值

△

l或其他杆件应变允许值

△

ε;在杆件替换过程中,通过监控组件全程监测球距的变化或全程监测其他杆件的应变值,并确保球距变化范围不超过

±△

l或其他杆件的应变值不超过

±△

ε,以确保未替换的其他杆件的受力维持在预定范围内,从而确保替换过程中及替换后网架的安全系数。

40.进一步,为了确保同一组顶拉组件中的三个顶拉杆的同步动作,在步骤二的s22中,利用两根杆约束绳分别穿过两个顶拉组件中顶拉杆上的约束孔,使每根杆约束绳将一组中的多个顶拉杆连接整体;在步骤五中,在多个顶拉杆完全脱离螺栓球后,将杆约束绳松开并移除。

41.进一步,为了保证连接强度,所述杆约束绳和球约束绳均为钢丝绳。

42.本方法中,由于提升组件的提升过程和顶拉组件的顶拉过程均可以采用扳手进行操作,极大的提高了施工的便捷性,进而能有效提高杆件的替换效率。同时,利用提升组件和定位组件的配合,可以将杆件定位于u形支撑体之中,再通过顶升组件中顶拉螺栓与顶拉杆的横向移动,可以将该装置定位于待替换的原始杆件的附近,这样,能使所有人工操作均集中在螺栓球位置附近,更适合高空作业,另外,由于两个提升组件和两定位组件均位于u形支撑体的两端,且通过螺栓配合,这样,施工人员只需要在待替换杆件两端的螺栓球位置即可操作,无需额外搭设操作平台,极大的提高了高空作业过程中的安全系数,并能有效节省施工成本。本方法步骤简单,操作方便,通用性强,既可以用于既有网架结构杆件的替换,也可用于新建网架杆件的替换,既可用于网架直杆件的替换,也可用于弯曲杆件的替换,既可用于网架使用阶段受损杆件的替换,也可用于网架施工阶段弯曲杆件的替换,既可用于受压杆件的替换,也可用于受拉杆件的替换。

附图说明

43.图1是本发明中网架杆件替换装置的立体图;

44.图2是本发明中网架杆件替换装置的平面示意图;

45.图3是图2中1-1向剖视图;

46.图4是图2中2-2向剖视图;

47.图5是本发明中u形支撑体的结构示意图;

48.图6是本发明中u形支撑体的断面示意图一;

49.图7是本发明中u形支撑体的断面示意图二;

50.图8是本发明中u形支撑体的断面示意图三;

51.图9是本发明中u形支撑体的断面示意图四;

52.图10是本发明中标准节的结构示意图;

53.图11是本发明中端节的结构示意图;

54.图12是本发明中顶拉器的结构示意图一;

55.图13是本发明中顶拉器的结构示意图二;

56.图14是图12的剖视图;

57.图15是图12去掉顶拉螺栓后的剖视图;

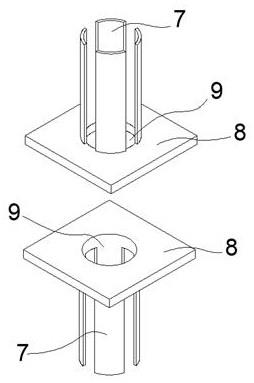

58.图16是本发明中提升组件的立体图;

59.图17是本发明中提升组件的主视图;

60.图18是本发明中拉绳固定栓的结构示意图;

61.图19是本发明中六棱柱体的结构示意图;

62.图20是本发明中定位辅板的结构示意图;

63.图21是本发明中受压杆件替换方法的示意图一;

64.图22是本发明中受压杆件替换方法的示意图二;

65.图23是本发明中受拉杆件替换方法的示意图一;

66.图24是本发明中受拉杆件替换方法的示意图二;

67.图25是本发明中网架杆件替换方法的流程图。

68.图中:1、u形支撑体,11、端节,12、标准节,13、法兰一,131、法兰螺孔一,14、法兰二,141、法兰螺孔二,15、连接螺栓,16、翼缘板,17、内螺纹通孔一,18、多边形通孔,19、u形容纳槽;

69.2、顶拉组件,21、外筒,211、端板,22、顶拉杆,23、顶拉螺栓,231、凸台,24、约束孔,25、球约束绳,26、杆约束绳,27、螺纹通孔,28、凹台圆孔,29、凹台;

70.3、定位组件,31、定位螺孔,32、定位螺栓,33、定位辅板,34、辅板螺孔,35、辅板通孔,36、辅板固定螺栓;

71.4、提升组件,41、提升带,42、提升带孔,43、提升螺母,44、提升螺杆,441、螺杆段,442、棱柱段,45、折板,46、u形托板;

72.5、监控组件,51、位移计,52、显示单元,53、拉绳,54、拉绳固定栓,55、拉绳固定栓螺孔,56、应变计,57、应变信号发射器,541、压线螺栓,542、穿线孔,543、六棱柱体,544、螺柱段,545、内螺纹通孔二;

73.6、原始结构,61、螺栓球,62、原始杆件,63、其他杆件,64、无纹套筒。

具体实施方式

74.下面结合附图对本发明作进一步说明。

75.如图1至图20所示,本发明提供了一种网架杆件替换装置,包括u形支撑体1、顶拉

组件2、提升组件4和定位组件3;

76.所述u形支撑体1的内部具有贯穿长度方向的u形容纳槽19,其长度方向的两端部各设置有一对翼缘板16,每对翼缘板16相对的固定连接在u形支撑体1开口端的外侧;所述u形容纳槽19的尺寸与待替换原始杆件62的尺寸相适配;作为一种优选,如图6所示,所述u形支撑体1采用开口圆管和一对平行钢板组成,一对平行钢板竖直的焊接于圆管开口端的两端沿上。作为另一种优选,如图7所示,所述u形支撑体1采用开口圆管和一对l形钢板组成,一对l形钢板的竖直段焊接于圆管开口端的两端沿上,一对l形钢板的水平段背向的设置。作为另一种优选,如图8所示,所述u形支撑体1采用半开口圆管和一对平行钢板组成,一对平行钢板的竖直焊接于圆管开口端的两端沿上。作为另一种优选,如图9所示,所述u形支撑体1采用三块钢板组成,其中一块钢板水平的放置,另外两块钢板垂直的固定连接在水平放置的钢板的两端沿上。

77.所述翼缘板16上沿u形支撑体1长度方向依次开设有多边形通孔18和内螺纹通孔一17;作为一种优选,内螺纹通孔17较多边形通孔18靠外侧的设置;

78.所述顶拉组件2的数量为两组,分别设置在u形支撑体1长度方向的两端部;每组顶拉组件2均由均匀的环绕在u形支撑体1外表面的三个顶拉器组成,三个顶拉器呈120

°

分布;所述顶拉器由外筒21、顶拉杆22和顶拉螺栓23组成,所述外筒21的长度方向与u形支撑体1的长度方向相一致,且固定连接在u形支撑体1的外表面,其靠外侧的一端开口,其另一端固定连接有端板211,并于端板211的中心开设有螺纹通孔27;所述顶拉杆22滑动的插装于外筒21的内部,且靠近螺纹通孔27的一端中心对应的开设有凹台圆孔28,并于凹台圆孔28的末端同轴心的开设有凹台29,其另一端通过外筒21的开口端延伸到外部,并于端部开设有约束孔24;作为一种优选,所述外筒21的由方形钢管制成,当然也可以采用圆形钢管制成;当外筒21采用方形钢管制成时,顶拉杆22的断面为相适配的方形,当外筒21采用圆形钢管制成时,顶拉杆22的断面为相适配的圆形。

79.所述顶拉螺栓23通过螺纹配合安装于螺纹通孔27中,且其靠外侧的一端通过凹台圆孔28延伸到凹台29中,并于凹台29中固定连接有凸台231;所述凸台231的外径大于凹台圆孔28的内径,并与凹台29之间可转动的配合;作为一种优选,所述凸台231为螺母;

80.所述提升组件4的数量为两组,分别设置在两对翼缘板16的上方;每组提升组件4由提升螺杆44、提升螺母43和提升带41组成;所述提升螺杆44的数量为两个,且分别与每对翼缘板16上的两个多边形通孔18相对应的设置;提升螺杆44由螺杆段441和棱柱段442组成,其棱柱段442固定插装于多边形通孔18中,其螺杆段441位于u形支撑体1的外侧;所述提升螺母43的数量为两个,且通过螺纹配合分别套装于两个提升螺杆44上螺杆段441的外部;所述提升带41由u形托板46和相对的固定连接在u形托板46开口端外侧的两个折板45组成,u形托板46的尺寸与u形容纳槽19的尺寸相适配,且设置在u形容纳槽19中,两个折板45上在对应两个提升螺杆44的位置开设有两个提升带孔42,且通过两个提升带孔42分别套设在两个提升螺杆44的外部,并搭接在两个提升螺母43的顶端;作为一种优选,提升螺杆44和提升螺母43均为金属材质,提升带41可以为金属材质,也可以采用非金属材质。

81.所述定位组件3的数量为两组,分别设置在两对翼缘板16的上方,作为一种优选,两个定位组件3分别位于两个提升组件4的外侧;定位组件3由定位辅板33、辅板固定螺栓36、定位螺孔31和定位螺栓32组成,所述定位辅板33的长度与u形支撑体1的开口端尺寸相

适配,其两端部在对应每对翼缘板16上两个内螺纹通孔一17的位置开设有两个辅板通孔35,其中部开设有辅板螺孔34;两个辅板固定螺栓36分别对应两个辅板通孔35的设置,且在穿过辅板通孔35后通过螺纹配合插装于内螺纹通孔一17中;所述定位螺孔31的数量为两个,两个定位螺孔31均开设在u形支撑体1上,且分别位于相邻两个顶拉组件2之间,并与辅板螺孔34三者之间环向均匀的分布;所述定位螺栓32的数量为三根,一根定位螺栓32通过螺纹配合插装于辅板螺孔34中,另两根定位螺栓32通过螺纹配合分别插装于两个定位螺孔31中,且相邻的两个定位螺孔31呈120

°

分布。作为一种优选,定位组件3均采用金属材质。

82.为了提高本装置的通用性,同时,为了方便进行组装和拆卸,所述u形支撑体1由位于中部的标准节12、位于两端的两个端节11和多根连接螺栓15组成,所述标准节12两端的外侧均固定连接有法兰一13,所述法兰一13上开设有多个法兰螺孔一131;所述端节11的一端外侧对应法兰一13的固定连接有法兰二14,所述法兰二14上对应多个法兰螺孔一131的开设有多个法兰螺孔二141;所述连接螺栓15穿设于法兰螺孔一131和法兰螺孔二141之间,并与连接螺母配合将法兰二14和法兰一13固定连接;两组顶拉组件2分别连接在两个端节11上;两对翼缘板16分别连接在两个端节11上;两个定位螺孔31均开设在两个端节11上;这样,使u形支撑体为分体组成的装配式结构,可以通过选择不同长度的标准节来形成需求长度的u形支撑体,进而再配合顶拉组件中顶拉杆的可变长度,可以组装成适应不同长度杆件的替换装置,具有较大范围的适应性。同时,由于采用了装配式结构,可以无需大型吊装和运输设备,从而能更方便吊装和运输作业。

83.为了方便对待替换原始杆件两端螺栓球距离的实时测量,还包括监控组件5,所述监控组件5包括位移监控机构,所述位移监控机构主要由拉绳固定栓螺孔55、拉绳固定栓54、位移计51和拉绳53组成;所述拉绳固定栓螺孔55的数量为两个,两个拉绳固定栓螺孔55分别开设在两组顶拉组件2中相对应的两个顶拉杆22的端部;所述拉绳固定栓54的数量为两个,且分别固定插装于两个拉绳固定栓螺孔55中;所述位移计51位于两个拉绳固定栓螺孔55之间,其为双向拉绳式位移计,且安装于u形支撑体1的外表面;作为一种优选,位移计51背部通过粘贴粘附于u形支撑体1的表面;位移计51上两个拉绳53的自由端分别与两个拉绳固定栓54连接。通过位移监控机构的设置,可以实时观看到杆件替换过程中待替换原始杆件两端螺栓球之间的相对位移,进而可以确保杆件替换前后杆件两端螺栓球的位置、其他各杆件受力不发生较大变化,从而可确保替换前后的结构处于同一安全水平,并进一步保证了相邻构件的安全性。

84.为了方便实时观看位移测量值,所述位移监控机构还包括显示单元52,所述显示单元52与位移计51之间通过无线通信或有线通信的方式连接。作为一种优选,显示单元52为显示盒或腕式表盘,显示盒或腕式表盘背面磁粘条,以方便进行显示单元52的固定。

85.为了方便对杆件的应变情况进行实时监测,所述监控组件5还包括应变监控机构,所述应变监控机构由应变计56、应变信号发射器57和显示器组成,所述应变计56通过导线与应变信号发射器57连接,所述应变信号发射器57通过无线通信的方式与显示器连接。通过应变监控机构的设置,可以实时观看到杆件的应力变化情况,进而可以确保其他杆件在替换过前后的应力值不会发生较大的变化,有效确保了更换前后其他杆件的承载强度不会发生变化。

86.为了方便实现拉绳固定栓与顶拉杆的装配,同时,为了方便实现拉绳与拉绳固定

栓的连接与分离,所述拉绳固定栓54由六棱柱体543和压线螺栓541组成,所述六棱柱体543的轴心开设有内螺纹通孔二545,其一端径向的开设有多个与内螺纹通孔二545连通的穿线孔542;所述压线螺栓541通过螺纹配合插装于内螺纹通孔二545中,其螺帽一端靠近穿线孔542的设置,其螺柱段544的端部延伸到六棱柱体543端部的外侧,并通过螺纹配合插装于拉绳固定栓螺孔55中。

87.本发明中,通过使u形支撑体具有u形容纳槽,可以在替换过程中利用u形容纳槽将原始杆件套入u形支撑体的内部,从而能方便的进行后续的替换操作;通过在u形支撑体的两端部各固定连接有一对翼缘板,并于翼缘板上开设多边形通孔和内螺纹通孔一,可以方便的装配提拉组件和定位组件;通过在u形支撑体长度方向的两端各连接一个顶拉组件,并使每个顶拉组件均由三个顶拉器组成,可以通过顶拉器实现对螺栓球的顶拉功能;顶拉器通过外筒与u形支撑体的表面固定连接,并在外筒的端板中通过螺纹连接有顶拉螺栓,在外筒中滑动的插装有顶拉杆,同时,顶拉螺栓与顶拉杆之间转动连接,可以通过调节顶拉螺栓来带动顶拉杆的横向移动,进而可以方便的利用顶拉杆的端部对螺栓球进行顶持作业,同时,还可以利用顶拉杆端部的约束孔与绕设在螺栓球表面的球约束绳连接,进而可以方便的对螺栓球进行拉动作业;使提升带由u形托板和两个折板组成,可以使u形托板置于u形容纳槽中,进而可以托住原始杆件;使两个折板分别搭接在一侧的两个翼缘板上,使提升螺杆的棱柱段固定插装于翼缘板中的多边形通中,再使折板通过其上的提升带孔套设在提升螺杆螺杆段的外部,可以通过位于折板下方的提升螺母来提升提升带,进而可以将原始杆件逐渐带动到u形容纳槽的外部;同时,在装入新杆件的过程中,还可以通过提升组件中的u形托板进行初步承托;这样,通过提升组件的设置,不仅能方便原始杆件的移除,还能使新杆件的安装过程更加方便。利用辅板固定螺栓通过定位辅板与同一侧的两个翼缘板固定连接,可以对提升带内部的原始杆件或新杆件进行限位,进而可以使原始杆件或新杆件保持在网架杆件替换装置内部,从而能方便的进行杆件安装和拆除过程中的定位、原始杆件的移除和新杆件的装入过程。本装置通过提升组件和定位组件的配合,可以将杆件定位于u形支撑体之中,再通过顶升组件中顶拉螺栓与顶拉杆的横向移动,可以将该装置定位于待替换的原始杆件的附近,这样,能使所有人工操作均集中在螺栓球位置附近,更适合高空作业,另外,由于两对翼缘板、两个提升组件和两定位组件均位于u形支撑体的两端,这样,在该装置定位于原始杆件附近时,施工人员只需要在待替换杆件两端的螺栓球位置即可操作,无需额外搭设操作平台,极大的提高了高空作业过程中的安全系数,并能有效节省施工成本;同时,由于提升组件的提升过程和顶拉组件的顶拉过程均可以采用扳手进行操作,极大的提高了施工的便捷性,能有效提高杆件的替换效率。该装置通用性强,既可以用于既有网架结构杆件的替换,也可用于新建网架杆件的替换,既可用于网架直杆件的替换,也可用于弯曲杆件的替换,既可用于网架使用阶段受损杆件的替换,也可用于网架施工阶段弯曲杆件的替换,既可用于受压杆件的替换,也可用于受拉杆件的替换。

88.如图21至图25所示,本发明还提供了一种网架杆件替换方法,具体包括如下步骤:

89.步骤一:网架杆件替换装置组装;

90.s11:根据待替换原始杆件62两端螺栓球61的最小净距,选择适合长度的标准节12,并利用连接螺栓15将两个端节11固定连接在标准节12的两端,组装形成u形支撑体1;

91.s12:在每个端节11外表面的三个外筒21中分别插装相匹配的顶拉杆22和顶拉螺

栓23,并建立顶拉螺栓23与顶拉杆22之间的连接,组装形成顶拉组件2;作为一种优选,顶拉杆22为直杆;作为另一种优选,顶拉杆22的外端向远离螺栓球中心的部分折弯,以提高对螺栓球61的顶持效果,并确保在顶持过程中通过三根顶拉杆22对螺栓球具有一定的约束作用;

92.s13:在每个端节11上安装提升组件4;先将两根提升螺杆44的棱柱段442分别插装于每对翼缘板16上的两个多边形通孔18中,再将两个提升螺母43分别套设在两根提升螺杆44中螺杆段441的外部,然后将两个提升带孔42套设在两根提升螺杆44上螺杆段441外部,并使提升带41中的u形托板46置于u形支撑体1中的u形容纳槽19中;

93.s14:将两个定位组件3分别安装在两个端节11上,并利用两根辅板固定螺栓36将定位辅板33固定连接在一对翼缘板16上;

94.s15:在待替换的原始杆件62两端螺栓球61上连接的其他杆件63表面安装应变计56和应变信号发射器57;作为一种优选,应变计56采用结构胶粘贴于其他杆件63的表面。应变信号发射器57的背面有磁粘条,以方便进行安装。

95.步骤二:网架杆件替换装置就位;

96.s21:先将组装好的网架杆件替换装置置于靠近待替换的原始杆件62的位置,再松开两个辅板固定螺栓36并取下两个端节11上的定位辅板33,并确保网架杆件替换装置就位于原始杆件62两端的两个螺栓球61之间,然后将原始杆件62套入到u形容纳槽19中,并落入到提升带41上u形托板46中;

97.s22:先适应性的调节位移计51上两个拉绳53的长度,并分别与u形支撑体1长度方向上两端部处的两个拉绳固定栓54连接;再通过两组球约束绳25建立两个顶拉组件2与待替换的原始杆件62两端的两个螺栓球61之间的连接;先使球约束绳25穿过顶拉杆22上的约束孔24,再使其从螺栓球61表面绕过螺栓球61并回到顶拉杆22上的约束孔24,通过球约束绳25连接螺栓球61与顶拉组件2中的三个顶拉杆22;

98.步骤三:网架杆件替换装置定位;

99.在两个端节11上分别安装定位组件3;通过辅板固定螺栓36将定位辅板33安装在每对翼缘板16上,然后拧转三个定位螺栓32,使三个定位螺栓32周向抵紧原始杆件62,并确保原始杆件62两端的截面中心与u形支撑体1的截面形心重合,完成网架杆件替换装置与原始结构6的定位连接;

100.步骤四:杆件替换;

101.s41:实施顶拉;

102.利用扳手旋转两侧的多个顶拉螺栓23,通过顶拉螺栓23带动顶拉杆22向外侧移动,利用两组球约束绳25将两个螺栓球61拉近或利用多个顶拉杆22的端部将两个螺栓球61顶远到所需要的距离;然后拧转原始杆件62两端的无纹套筒64放松原始杆件62;

103.具体地,若原始杆件62为受拉杆件,旋转两个顶拉组件2中的顶拉螺栓23带动多个顶拉杆22移动,从而束紧球约束绳25使顶拉螺栓23产生拉力,以实现对两个螺栓球61的拉力,直至将两个螺栓球61拉近到所需要的距离;

104.若原始杆件62为受压杆件,通过两个顶拉组件2对待替换的原始杆件62两端的两个螺栓球61进行顶持;旋转两侧的多个顶拉螺栓23使两侧的多个顶拉杆22的端部向外侧移动,直至两侧的多个顶拉杆22的端部将两个螺栓球61顶持到所需要的距离;

105.s42:取出原杆;

106.先拧松两个定位辅板33上的多个辅板固定螺栓36,取下两个定位辅板33及其上的定位螺栓32;再利用扳手依次拧动多个提升螺母43,通过提升螺母43的移动将折板45向远离u形支撑体1的方向顶起,在u形托板将原始杆件62从u形容纳槽19的开口处顶出时,取出原始杆件62;

107.s43:安装新杆;

108.s431:先利用扳手依次拧动多个提升螺母43,使其转动到翼缘板16的端面,再将提升带41中的u形托板46置入到u形容纳槽19中;

109.s432:先把新杆件放入u形托板中并置入u形容纳槽19中,再于两个端节11的两对翼缘板16上分别安装定位辅板33;

110.s433:先通过微调多个定位螺栓32,使新杆件端部的高强螺栓与螺栓球61的螺孔对中,再拧动无纹套筒64,以将高强螺栓拧入到螺栓球61中对螺栓球61产生顶持力或拉力,直至高强螺栓完全拧入到螺栓球61中;该过程中,分段同步转动顶拉螺栓23,对螺栓球61释放顶持力或拉力;

111.步骤五:装置回收

112.先拧动两侧的多个顶拉螺栓23,使两侧的多个顶拉杆22完全脱离螺栓球61,并松开球约束绳25,确保网架杆件替换装置不再对螺栓球61产生顶拉作用;再扭转两侧定位辅板33上的多个辅板固定螺栓36,取下两个定位辅板33,使网架杆件替换装置脱离新杆件,拆卸并回收装置。

113.为了确保更换后网架结构的稳定性和可靠性,在步骤四中,预先计算原始杆件62两端螺栓球61的球距变化允许值

△

l或其他杆件63应变允许值

△

ε;在杆件替换过程中,通过监控组件5全程监测球距的变化或全程监测其他杆件63的应变值,并确保球距变化范围不超过

±△

l或其他杆件63的应变值不超过

±△

ε,以确保未替换的其他杆件63的受力维持在预定范围内,从而确保替换过程中及替换后网架的安全系数。

114.为了确保同一组顶拉组件中的三个顶拉杆的同步动作,在步骤二的s22中,利用两根杆约束绳26分别穿过两个顶拉组件2中顶拉杆22上的约束孔24,使每根杆约束绳26将一组中的多个顶拉杆22连接整体;在步骤五中,在多个顶拉杆22完全脱离螺栓球61后,将杆约束绳26松开并移除。

115.为了保证连接强度,所述杆约束绳26和球约束绳25均为钢丝绳。

116.本方法中,由于提升组件的提升过程和顶拉组件的顶拉过程均可以采用扳手进行操作,极大的提高了施工的便捷性,进而能有效提高杆件的替换效率。同时,利用提升组件和定位组件的配合,可以将杆件定位于u形支撑体之中,再通过顶升组件中顶拉螺栓与顶拉杆的横向移动,可以将该装置定位于待替换的原始杆件的附近,这样,能使所有人工操作均集中在螺栓球位置附近,更适合高空作业,另外,由于两个提升组件和两定位组件均位于u形支撑体的两端,且通过螺栓配合,这样,施工人员只需要在待替换杆件两端的螺栓球位置即可操作,无需额外搭设操作平台,极大的提高了高空作业过程中的安全系数,并能有效节省施工成本。本方法步骤简单,操作方便,通用性强,既可以用于既有网架结构杆件的替换,也可用于新建网架杆件的替换,既可用于网架直杆件的替换,也可用于弯曲杆件的替换,既可用于网架使用阶段受损杆件的替换,也可用于网架施工阶段弯曲杆件的替换,既可用于

受压杆件的替换,也可用于受拉杆件的替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。