1.本实用新型应用于火力发电厂脱硫废水固体泥渣储存领域,具体的说是一种防污泥粘结的污泥卸料斗。

背景技术:

2.脱硫工艺是火力发电过程中不可缺少的工序。脱硫过程中通常采用水墙过滤延期中的有害气体和颗粒粉尘,进而有效减少污染物排放。

3.现阶段脱硫废水的泥水经过浓缩池后会进入脱泥系统,高粘度的污泥含水率降低到50~60%。当脱水后的高粘度污泥存入污泥斗时,由于污泥表面仍存在水分使其粘性增大,并且污泥累积后发生二次粘连,在污泥斗中形成一个整体,并粘连在泥斗侧壁以及卡在泥斗出口处无法畅通卸料。现有泥斗为利于污泥的收集通常将污泥斗设计成倒锥状结构,进而进一步加大了排泥的难度。

4.为了克服上述卸料困难,现有污泥斗卸料时必须使用工艺水进行冲洗,并且每次卸料冲洗时间超过2个小时,造成污泥斗内已脱水泥饼的二次污染。另外,现有脱泥系统通常采用板框脱泥机,处理后的污泥会产生泥饼。大块泥饼落入污泥斗后会发生溅泥现象。并且在污泥斗卸泥过程中,泥水也发生迸溅,造成现场的环境污染。进而增加卸载污泥的难度。因此,鉴于上述,设计一种防污泥粘结的污泥卸料斗。

技术实现要素:

5.本实用新型要解决的技术问题是:解决现有污泥卸料斗内污泥整体结块以至无法顺畅卸料的弊端。

6.本实用新型解决其技术问题所采用的技术方案是:

7.提供了一种防污泥粘结的污泥卸料斗,包括料斗本体,其顶部设有入料口,底部设置有卸料口,所述入料口与所述卸料口之间形成一个倒锥形储泥空间,所述入料口处设置有切割板,所述切割板沿所述斗本体纵向或横向排列设置将所述入料口分隔成三个入料区,并且对应每个所述切割板底部分别铰接有隔板,其中,所述隔板铰接相对端向所述卸料口方向延伸将料斗本体内部分隔成三个污泥储存仓。

8.作为优选,每个所述切割板底部的所述隔板至少为两块且相互独立设置。

9.作为优选,所述隔板 表面进行抛光。

10.作为优选,所述隔板厚度为3-6mm。

11.作为优选,所述入料口处设置支撑架,所述切割板安装于所述支撑架上。

12.作为优选,所述卸料口底部设置有能够关闭或打开所述卸料口的底板。

13.作为优选,所述底板通过液压缸进行驱动。

14.本实用新型的有益效果是:通过在污泥卸料斗顶部纵向设置两片切割钢板,并且对应每片切割钢板下方铰接设置有光滑柔性薄壁隔板,柔性薄壁隔板能够将污泥卸料斗内部分隔成三个污泥储存仓。进料时,进入料斗内的泥饼在重力作用下被两片切割钢板分割,

并落入不同污泥储存仓,能够有效避免污泥在整个料斗内粘接结块,也有效降低泥浆溅起高度;卸料时,由于光滑薄壁隔板分隔后中间仓内的泥料率先脱落,脱落后,侧仓内的泥料会向已排空的中间仓挤压铰接的薄壁隔板,使两薄壁隔板底端向料斗中心摆动,进而能够使侧仓的泥料顺畅的排出,能够省去冲洗卸料的工序,提高卸料效率,节省水资源。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

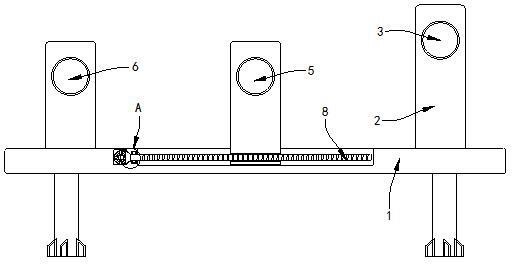

16.图1是本实用新型实施例所提供的总体结构示意图;

17.图2是本实用新型实施例所提供的立体结构示意图;

18.图3是图2的俯视图;

19.图中:1-料斗本体,1.1-入料口,1.2-卸料口,2-切割板,3-隔板,4-底板,5-支撑架。

具体实施方式

20.以下结合具体实施例对上述方案做进一步说明。 应理解这些实施例是用于说明本实用新型而不是限制本实用新型的范围。实施例中采用的实施条件可以根据具体厂家的条件做进一步调整,未注明的实施条件通常为常规实验中的条件。

21.在一种具体实施例中提供一种防污泥粘结的污泥卸料斗,包括采用钢结构焊接成的料斗本体1,在它的顶部设有用于污泥进入的入料口1.1,底部设置有供污泥排出卸料口1.2,入料口1.1与卸料口1.2之间形成一个倒锥形储泥空间,即钢结构围接成的倒置锥筒结构,这样顶部较大的入料口1.1便于污泥进入料斗,底部则便于集中向车内排放。上述料斗本体的结构均为现有料斗通用结构,在此不再赘述。为使污泥从能够料斗内顺畅的排出,并且省去冲洗卸料的工序,提高卸料效率。在原有结构料斗的入料口1.1处设置有切割板2,切割板2沿斗本体1纵向或横向排列设置将入料口1.1分隔成三个入料区,并且对应每个切割板2底部分别铰接有隔板3,其中,隔板3铰接相对端向卸料口1.2方向延伸,将料斗本体1内部分隔成三个污泥储存仓。

22.进料时,进入料斗内的泥饼在重力作用下被两片切割钢板分割,并落入不同污泥储存仓,能够有效避免污泥在整个料斗内粘接结块,也有效降低泥浆溅起高度;卸料时,由于光滑薄壁隔板分隔后中间仓内的泥料会率先脱落,脱落后,侧仓内的泥料会向已排空的中间仓挤压铰接的薄壁隔板,使两薄壁隔板底端向料斗中心摆动,加大侧仓底部排放空间,进而能够使侧仓的泥料顺畅的排出,提高卸料效率。

23.综合上述,为进一步降低污泥与隔板3的粘接强度,将隔板3采用柔性板制成,当污泥与隔板3发生粘接时隔板或发生形变,在重力的作用下使污泥与隔板3产生脱离间隙,直至污泥与隔板3脱离,其中,隔板3厚度为3-6mm的钢板。同理,进一步可将每个切割板2底部的隔板3设置成多块并且多块隔板相互独立设置。脱泥时每个隔板3可单独摆动,降低污泥与隔板3贴合强度。进一步的可将隔板3 表面进行抛光。

24.使用时,为提高切割板2的切割强度,在入料口1.1处设置支撑架5,切割板2安装于支撑架5上,其中支撑架5采用槽钢并且端部焊接在料斗斗壁上。

25.为实现定时定量排泥料在卸料口1.2底部设置有能够关闭或打开卸料口1.2的底板4并且底板4通过液压缸进行驱动,能够高效控制排泥,降低工人劳动强度。

26.综合上述可知,本方案主要利用分割分段排料的方式进行排料,能够使侧仓的泥料顺畅的排出,能够省去冲洗卸料的工序,提高卸料效率,节省水资源。

27.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

技术特征:

1.一种防污泥粘结的污泥卸料斗,包括料斗本体(1),其顶部设有入料口(1.1),底部设置有卸料口(1.2),所述入料口(1.1)与所述卸料口(1.2)之间形成一个倒锥形储泥空间,其特征在于:所述入料口(1.1)处设置有切割板(2),所述切割板(2)沿所述斗本体(1)纵向或横向排列设置将所述入料口(1.1)分隔成三个入料区,并且对应每个所述切割板(2)底部分别铰接有隔板(3),其中,所述隔板(3)铰接相对端向所述卸料口(1.2)方向延伸将料斗本体(1)内部分隔成三个污泥储存仓。2.如权利要求1所述的一种防污泥粘结的污泥卸料斗,其特征在于,每个所述切割板(2)底部的所述隔板(3)至少为两块且相互独立设置。3.如权利要求1所述的一种防污泥粘结的污泥卸料斗,其特征在于,所述隔板(3)表面进行抛光。4.如权利要求1所述的一种防污泥粘结的污泥卸料斗,其特征在于,所述隔板(3)厚度为3-6mm。5.如权利要求1所述的一种防污泥粘结的污泥卸料斗,其特征在于,所述入料口(1.1)处设置支撑架(5),所述切割板(2)安装于所述支撑架(5)上。6.如权利要求1所述的一种防污泥粘结的污泥卸料斗,其特征在于,所述卸料口(1.2)底部设置有能够关闭或打开所述卸料口(1.2)的底板(4)。7.如权利要求6所述的一种防污泥粘结的污泥卸料斗,其特征在于,所述底板(4)通过液压缸进行驱动。

技术总结

本实用新型提供了一种防污泥粘结的污泥卸料斗,包括料斗本体,其顶部设有入料口,底部设置有卸料口,所述入料口与所述卸料口之间形成一个倒锥形储泥空间,所述入料口处设置有切割板,所述切割板沿所述斗本体纵向或横向排列设置将所述入料口分隔成三个入料区,并且对应每个所述切割板底部分别铰接有隔板,其中,所述隔板铰接相对端向所述卸料口方向延伸将料斗本体内部分隔成三个污泥储存仓。解决现有污泥卸料斗内污泥整体结块以至无法顺畅卸料的弊端。进而能够使侧仓的泥料顺畅的排出,能够省去冲洗卸料的工序,提高卸料效率,节省水资源。源。源。

技术研发人员:李艳超 何修年 崔绍波 张勇 曲超 刘忠涛 徐殿峰 郭学新 张连芹 韩雷 徐磊 陈晨

受保护的技术使用者:华电国际电力股份有限公司邹县发电厂

技术研发日:2022.02.10

技术公布日:2022/6/6

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。