1.本发明涉及半导体制备技术领域,具体涉及一种高带宽硅反面刻蚀型薄膜体声波谐振器及其制备方法。

背景技术:

2.随着现代无线通信技术向着高频、高速的方向发展,对射频通信常用的前端滤波器提高了更高的要求。在工作频率不断提高的同时,对器件体积、使用性能、稳定性和集成性也有了更高的要求,过去使用的声表面波滤波器(surface acoustic wave,saw)由于其体积偏大、工艺兼容和工作频段等的问题,已经不能够满足高频通信的需求。

3.而薄膜体声波谐振器(film bulk acoustic resonator,fbar)是一种新型滤波器,相对于声表面滤波器不仅体积小、功率容量大、可继承、工作频段高等特点,还拥有更好的带外抑制和插入损耗,在目前的5g通信中有很广的使用。

4.一般来说,薄膜体声波谐振器的结构主要包括硅背刻蚀型、空气隙型和固态装配型三种,均为“电极-压电薄膜-电极”的三明治结构,其原理是利用压电薄膜的压电特性,当在电极施加交流电压时,压电效应使电能转换为机械能,使压电薄膜发生机械形变,从而在压电薄膜体内激励出体声波;当体声波传输到压电薄膜与电极的表面时,由于电极外普通声学层的作用,声波会被反射回来,因而将体声波限制在两电极之间。因此,为了减少声波的损失,尽量使得体声波全反射。而空气的声阻抗可以认为近似为零,因此制作时使顶电极和底电极的表面与空气接触得到的器件声波损失最少。传统的fbar器件往往带宽较低,很难制备适用于高频段高带宽的体声波滤波器。而在技术改进过程中,固体装配型技术由于使用了高-低取代空气腔,工艺难度大且容易造成较大的损失。空气腔型技术由于需要使用cmp工艺,往往会引入较大的应力,工艺中容易造成薄膜应力过大而失效,因此本发明决定采用反面硅背刻蚀型技术来对体声波谐振器及其制备工艺进行改进。

技术实现要素:

5.针对现有技术存在的问题,本发明提供一种高带宽硅反面刻蚀型薄膜体声波谐振器及其制备方法。本发明的技术方案为:

6.第一方面,本发明提供一种高带宽硅反面刻蚀型薄膜体声波谐振器,按照从下至上的顺序依次包括衬底、致密氧化膜、底电极、复合压电薄膜和顶电极;所述顶电极、所述复合压电薄膜和所述底电极形成三明治结构;所述衬底中部为中空结构,以在所述底电极下部形成空气-金属交界面;所述衬底底部还设有掩蔽层。

7.进一步地,所述衬底材质为单晶高阻硅。

8.进一步地,所述复合压电薄膜由不同厚度的aln、zno薄膜上下交替叠加组成,所述复合压电薄膜的总厚度为100nm~3μm,层数为2~9层。

9.进一步地,所述底电极和所述顶电极均为金属电极,所述金属电极由pt、mo、al、w、ti和au中的一种。

10.进一步地,所述底电极和所述顶电极厚度为50nm~500nm。

11.进一步地,所述掩蔽层为氧化铝薄膜,厚度为0.5-2μm。

12.第二方面,本发明提供上述薄膜体声波谐振器的制备方法,包括:

13.步骤1,在衬底两边制备致密氧化膜;

14.步骤2,去除其中一面致密氧化膜,作为背刻蚀面;

15.步骤3,在背刻蚀面制备一层掩蔽层,并根据中空结构尺寸对掩蔽层进行光刻图形化处理,形成背刻蚀窗口;

16.步骤4,在衬底有致密氧化膜的面上制备底电极;

17.步骤5,在底电极上制备复合压电薄膜;

18.步骤6,在复合压电薄膜上制备顶电极;

19.步骤7,刻蚀掉背面刻蚀窗口对应区域的衬底结构,形成中空结构,即得。

20.相比现有技术,本发明的有益效果在于:

21.本发明的谐振器结构中,当薄膜声波谐振器的顶电极通电后,复合压电薄膜产生形变并激励出体声波,并且当所述体声波传输到复合压电薄膜与底电极之间时,由于空气-金属交界面的存在,所述体声波在底电极的表面发生全反射,并被限制在顶电极与底电极之间,进而提高薄膜声波谐振器的带宽。经本发明制备的谐振器,相对带宽在3-5%之间,较比现有同类谐振器可提高20%以上。

附图说明

22.图1为本发明实施例1制备体声波谐振器的过程中在衬底两边生长一层致密氧化膜的结构图。

23.图2为本发明实施例1制备体声波谐振器的过程中光刻图形化掩蔽层薄膜,得到背刻蚀窗口图形结构图。

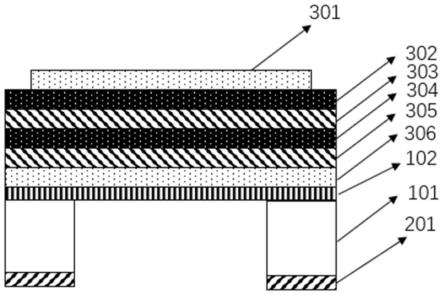

24.图3为本发明实施例1制备体声波谐振器的过程中fbar各结构生长完成后的结构图。

25.图4为本发明实施例1制备体声波谐振器的过程中硅背刻蚀后完整的fbar器件结构图。

26.图5为本发明对比例1的fbar器件结构图。

27.图6为本发明实施例1的体声波谐振器的阻抗特性曲线。

28.图7为本发明实施例2的体声波谐振器的阻抗特性曲线。

29.图8为本发明实施例3的体声波谐振器的阻抗特性曲线。

30.图9为本发明实施例4的体声波谐振器的阻抗特性曲线。

31.图10为本发明对比例1的体声波谐振器的阻抗特性曲线。

32.图中:101、衬底一;102、致密氧化膜一;201、掩蔽层一;301、顶电极一;302、第四压电薄膜;303、第三压电薄膜;304、第二压电薄膜;305、第一压电薄膜;306、底电极一;401、掩蔽层二;402、衬底二;403、致密氧化膜二;404、底电极二;405、压电薄膜层;406、顶电极二。

具体实施方式

33.在本发明的描述中,需要说明的是,实施例中未注明具体条件者,按照常规条件或

制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

34.下面结合具体实施方式对本发明作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解,本发明的保护范围包括但不限于以下实施例,在不偏离本技术的精神和范围的前提下任何对本发明的技术方案的细节和形式所做出的修改均落入本发明的保护范围内。

35.实施例1

36.本实施例提供了一种宽带薄膜体声波谐振器,结构如图4所示。所述谐振器包括从下到上依次分布的掩蔽层一201、衬底一101、致密氧化膜一102、底电极一306、第一压电薄膜305、第二压电薄膜304、第三压电薄膜303、第四压电薄膜302、顶电极一301。复合压电薄膜由第一压电薄膜305、第二压电薄膜304、第三压电薄膜303、第四压电薄膜302组成,在复合压电薄膜上表面和下表面分别相对连接有顶电极一301和底电极一306,底电极一306下方有一致密氧化膜一102,下方与空气接触,形成空气-金属交界面,所述顶电极一301、复合压电薄膜和底电极一306构成三明治结构。

37.衬底一101为单晶高阻硅;底电极一306为150nm厚的金属al;致密氧化膜一102为1μm厚的氧化铝;顶电极一301为150nm厚的金属al;第一压电薄膜305为150nm厚的aln薄膜;第二压电薄膜为304为200nm厚的zno薄膜;第三压电薄膜303为150nm厚的aln薄膜;第四压电薄膜为302为200nm厚的zno薄膜。

38.第二方面,本发明提供上述薄膜体声波谐振器的制备方法,包括:

39.步骤1,选用一单晶硅片作为衬底一,并在硅片两边生长一层1μm左右厚度的致密氧化膜一;如图1所示;

40.步骤2,去除其中一面的致密氧化膜一,作为背刻蚀面;

41.步骤3,背刻蚀面溅射生长一层100nm左右厚度的氧化铝薄膜作为掩蔽层一,光刻图形化掩蔽层薄膜,得到背刻蚀窗口图形;如图2所示;

42.步骤4,在衬底一有致密氧化膜一的面上制备底电极一;

43.步骤5,在所述底电极一上交替生长aln、zno压电材料,形成复合压电薄膜;

44.步骤6,在复合压电薄膜上生长顶电极一;如图3所示;

45.步骤7,刻蚀掉背面刻蚀窗口对应区域的硅衬底结构,形成中空结构,得到完整的fbar结构。

46.本实施例获得的体声波谐振器阻抗特性曲线如图6所示,串联谐振频率为3934mhz,并联谐振频率为4068mhz,带宽为134mhz。

47.实施例2

48.本实施例提供了一种通用薄膜体声波谐振器,结构上与实施例1的区别在于:衬底一101为单晶高阻硅;底电极一306为100nm厚的金属al;致密氧化膜一102为1μm厚的氧化铝;顶电极一301为100nm厚的金属al;第一压电薄膜305为150nm厚的aln薄膜;第二压电薄膜为304为250nm厚的zno薄膜;第三压电薄膜303为150nm厚的aln薄膜;第四压电薄膜为302为250nm厚的zno薄膜。

49.本实施例获得的体声波谐振器阻抗特性曲线如图7所示,串联谐振频率为3930mhz,并联谐振频率为4071mhz,带宽为141mhz。

50.实施例3

51.本实施例提供了一种通用薄膜体声波谐振器,结构上与实施例1的区别在于:底电极306为140nm厚的金属mo;顶电极301为140nm厚的金属mo,1-7压电层分别为zno、aln、zno、aln、zno、aln、zno,aln厚度为100nm,zno厚度为120nm。

52.本实施例获得的体声波谐振器阻抗特性曲线如图8所示,可以看出实施例3的串联谐振频率为4044mhz、并联谐振频率为4190mhz,带宽为146mhz。

53.实施例4

54.本实施例提供了一种通用薄膜体声波谐振器,结构上与实施例1的区别在于:底电极306为140nm厚的金属mo;顶电极301为140nm厚的金属mo,1-9压电层分别为zno、aln、zno、aln、zno、aln、zno、aln、zno,aln厚度为75nm,zno厚度为100nm。

55.本实施例获得的体声波谐振器阻抗特性曲线如图9所示,可以看出实施例4的串联谐振频率为3954mhz、并联谐振频率为4096mhz,带宽为142mhz。

56.对比例1

57.本实施例提供了一种宽带薄膜体声波谐振器,结构如图5所示,所述谐振器包括从下到上依次分布的掩蔽层二401、衬底二402、致密氧化膜二403、底电极二404、压电薄膜层405、顶电极二406。在压电薄膜层405上表面和下表面分别相对连接有顶电极二406和底电极二404,底电极二404下方有一致密氧化膜二401,下方与空气接触,形成空气-金属交界面,所述顶电极二406、压电薄膜层405和底电极二404构成三明治结构。

58.衬底二402为单晶高阻硅;底电极二404为200nm厚的金属al;致密氧化膜二401为1μm厚的氧化铝;顶电极二406为200nm厚的金属al;压电薄膜层404为1μm厚的aln薄膜。

59.本对比例获得的体声波谐振器阻抗特性曲线如图10所示,可以看出对比例1的串联谐振频率为3928mhz、并联谐振频率为4049mhz,带宽为121mhz。

60.将上述实施例与对比例进行对比,可见实施例1的串联谐振频率为3934mhz、并联谐振频率为4068mhz,带宽为134mhz;实施例2的串联谐振频率为3930mhz,并联谐振频率为4071mhz,带宽为141mhz;实施例3的串联谐振频率为4044mhz、并联谐振频率为4190mhz,带宽为146mhz;实施例4的串联谐振频率为3954mhz、并联谐振频率为4096mhz,带宽为142mhz;对比例的串联谐振频率为3928mhz,并联谐振频率为4048mhz,带宽为121mhz。控制zno/aln的比例,可以调整带宽,在相同的谐振频率下,实施例1的带宽相对对比例提升了10.7%,实施例2的带宽相对对比例提升了16.5%;实施例3的带宽相对对比例提升了20.7%;实施例4的带宽相对对比例提升了17.4%。效果均优于对比例。

61.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。