1.本发明涉及发动机技术领域,尤其涉及一种发动机动态断缸下的弹性联轴器失效检测方法及系统。

背景技术:

2.随着国家排放法规的不断严格,利用断缸提排温提高后处理转化效率,这一技术已逐步应用在发动机研发中。发动机断缸工作模式下,激励频率下降,极易导致弹性联轴器系统共振,引起弹性联轴器损坏,带来不安全隐患。

3.比如:某型发动机工作转速为600r/min~1900r/min,发动机不断缸时,弹性联轴器的共振转速为293r/min,该转速非发动机工作转速,不会引起弹性联轴器噪声可靠性问题。发动机断1个缸和2个缸时,弹性联轴器共振转速上移至1818r/min和807r/min,这两个转速处于发动机工作转速,会使弹性联轴器发生严重的扭振共振,使其失效。

4.其中,共振为系统受到外界激励产生的大幅度的振动响应,此时外界激励频率与系统的固有振动频率相同或非常接近;其中,弹性联轴器为连接装置,具体为发动机和测功机、变速箱、发电机组等动力输出装置之间的连接装置,弹性结构具有一定减振能力,例如测功机上弹性联轴器、变速箱与发动机之间离合器、双质量飞轮等;其中,扭振为轴系在外界周期性激励力矩作用下所产生的轴向交变运动及相应变形称为轴系的扭转振动,扭振的角速度形式为转速波动。

5.现有技术中弹性联轴器的检查通常由人员定期进行,然而弹性联轴器疲劳、热损坏、橡胶老化等部分问题不容易被识别,往往在弹性联轴器完全损坏之后才发现。

技术实现要素:

6.针对上述不足,本发明所要解决的技术问题是:提供一种发动机动态断缸下的弹性联轴器失效检测方法及系统,在线识别发动机动态断缸下的弹性联轴器扭转失效故障,提高故障诊断效率,避免出现弹性联轴器失效导致的连接轴断裂事故,保证试验过程的安全稳定性。

7.为解决上述技术问题,本发明的技术方案是:

8.一种发动机动态断缸下的弹性联轴器失效检测方法,包括以下步骤:

9.s1、发动机启动后,获取发动机飞轮转速;

10.s2、根据发动机飞轮转速,得出弹性联轴器共振频率;

11.s3、发动机正常工作后,进入断缸模式,并获取断缸方式;

12.s4、根据断缸方式,得到对应的主激励频率;

13.s5、根据主激励频率和弹性联轴器共振频率,调取弹性联轴器共振区map;

14.s6、计算主激励频率与弹性联轴器共振频率的比值k;

15.s7、判断k是否在弹性联轴器共振区map内;

16.s8、如果不在,发动机正常工作;如果在,生成弹性联轴器失效检测信号;

17.s9、根据失效检测信号,获取发动机运行模式;

18.s10、根据发动机运行模式,获取对应的失效检测参数;

19.s11、判断失效检测参数是否大于预设定阈值;

20.s12、如果大于,生成报警信号;如果不大于,发动机正常工作。

21.优选方式为,所述发动机运行模式为变转速变负荷运行时,所述检测参数为总扭转角,总扭转角利用以下公式计算:

[0022][0023]

其中tc为飞轮齿盘旋转一周的时间,tn为旋转n个齿轮所用的时间,n为齿盘的齿数,ωc为飞轮齿盘旋转一周平均转速,360

°

除以tc得到。

[0024]

优选方式为,所述发动机运行模式为定转速变负荷运行时,所述检测参数为共振阶次扭转角随负荷变化率,共振阶次扭转角随负荷变化率利用以下公式计算:

[0025][0026]

其中θi扭转振动幅值扭转角,i为自然数。

[0027]

优选方式为,所述发动机运行模式为定转速定负荷运行时,所述检测参数为共振阶次扭转角随时间变化率,共振阶次扭转角随时间变化率利用以下公式计算:

[0028][0029]

其中θi扭转振动幅值扭转角,i为自然数。

[0030]

优选方式为,所述s2具体为:

[0031]

先根据发动机飞轮转速,计算出主阶次下的扭转角;

[0032]

再得到扭转角随转速变化曲线,曲线峰值为主阶次共振转速rpm;

[0033]

最后利用公式,得出弹性联轴器共振频率,

[0034]

其中rpm为主阶次共振转速,α为主阶次。

[0035]

优选方式为,弹性联轴器共振区map为0.707~1.414。

[0036]

优选方式为,所述发动机飞轮转速由设在飞轮端的转速传感器检测得到。

[0037]

优选方式为,在s1之前,还包括预设定步骤s0,s0包括:

[0038]

根据断缸方式,预设定主激励频率;

[0039]

根据断缸方式和弹性联轴器扭转共振频率,预设定弹性联轴器共振区map。

[0040]

一种发动机动态断缸下的弹性联轴器失效检测系统,包括电控单元,还包括分别与所述电控单元电连接的:转速传感器,所述转速传感器设在发动机飞轮端,所述转速传感器用于检测发动机飞轮转速;失效检测判断单元,所述失效检测判断单元用于根据发动机飞轮转速,得到弹性联轴器共振频率,并根据发动机断缸方式得到主激励频率,再根据弹性联轴器共振频率和主激励频率得到弹性联轴器共振区map,接着判断主激励频率与弹性联轴器共振频率的比值是否在弹性联轴器共振区map,若在生成弹性联轴器失效检测信号,若不在生成发动机正常工作信号,并传输对应信号至电控单元;失效检测单元,所述失效检测

单元用于根据失效检测信号,获取发动机运行模式,并根据发动机运行模式计算对应的失效检测参数,再将失效检测参数与预设定阈值进行比较,若失效检测参数大于预设定阈值,生成报警信号,否则生成发动机正常工作信号,并传输对应信号至电控单元。

[0041]

优选方式为,还包括预设定单元,所述预设定单元用于根据断缸方式,预设定主激励频率,及用于根据断缸方式和弹性联轴器扭转共振频率,预设定弹性联轴器共振区map。

[0042]

采用上述技术方案后,本发明的有益效果是:

[0043]

由于本发明的发动机动态断缸下的弹性联轴器失效检测方法及系统,在发动机启动后,先获取发动机飞轮转速进而得出弹性联轴器共振频率,然后发动机正常工作后,进入断缸模式,并根据断缸方式得到对应的主激励频率,接着根据主激励频率和弹性联轴器共振频率,得到弹性联轴器共振区map,再判断主激励频率与弹性联轴器共振频率的比值是否在弹性联轴器共振区map内,如果在,发动机正常工作;如果不在,生成弹性联轴器失效检测信号,进行失效检测。先获取发动机运行模式,根据发动机运行模式,获取对应的失效检测参数,判断失效检测参数是否大于预设定阈值,如果大于,生成报警信号;如果不大于,发动机正常工作。因此本发明能够在线识别发动机动态断缸下的弹性联轴器扭转失效故障,提高故障诊断效率,避免弹性联轴器失效导致的安全隐患。

[0044]

相比于现有技术,利用断缸提排温是后处理相关技术发展的一个趋势,断缸工作模式下带来的相关nvh问题不容忽视。断缸会导致发动机激励频率下降,极易导致弹性联轴器系统共振,引起弹性联轴器损坏,带来不安全隐患;本发明在不增加成本的前提下解决断缸工作模式下弹性联轴器故障监测诊断问题。

附图说明

[0045]

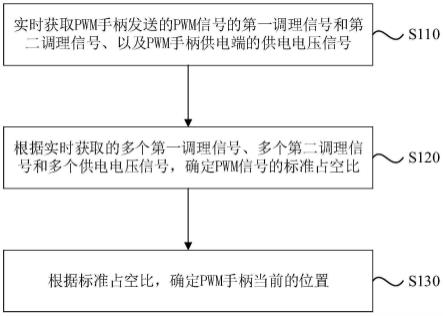

图1是实施例一的流程示意图;

[0046]

图2是本发明中发动机飞轮转速检测的结构示意图;

[0047]

图3是转速传感器采集转速的脉冲信号图;

[0048]

图4是为扭转角随时间变化的曲线图;

[0049]

图中:1-飞轮,2-弹性联轴器,3-转速传感器,4-发动机。

具体实施方式

[0050]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0051]

实施例一:

[0052]

如图1所示,一种发动机动态断缸下的弹性联轴器失效检测方法,包括以下步骤:

[0053]

s1、发动机启动后,获取发动机飞轮转速;

[0054]

s2、根据发动机飞轮转速,得出弹性联轴器共振频率;

[0055]

s3、发动机正常工作后,进入断缸模式,并获取断缸方式;

[0056]

s4、根据断缸方式得到对应的主激励频率;

[0057]

s5、根据主激励频率和弹性联轴器共振频率,得到弹性联轴器共振区map,其中弹性联轴器共振区map可为但不限于0.707~1.414。

[0058]

s6、计算主激励频率与弹性联轴器共振频率的比值k;

[0059]

s7、判断k是否在弹性联轴器共振区map内,即判断k是否在0.707~1.414范围内;

[0060]

s8、如果不在(0.707《k《1.414),发动机正常工作;

[0061]

如果在,生成弹性联轴器失效检测信号;

[0062]

s9、根据失效检测信号,获取发动机运行模式;

[0063]

s10、根据发动机运行模式,获取对应的失效检测参数;

[0064]

s11、判断失效检测参数是否大于预设定阈值;

[0065]

s12、如果大于,生成报警信号;如果不大于,发动机正常工作。

[0066]

当发动机运行模式为变转速变负荷运行时,检测参数为总扭转角,总扭转角利用以下公式计算:

[0067][0068]

其中tc为飞轮齿盘旋转一周的时间,tn为旋转n个齿轮所用的时间,n为齿盘的齿数,ωc为飞轮齿盘旋转一周平均转速,360

°

除以tc得到。

[0069]

扭转振动测试方法为成熟方法,发动机飞轮转速由设在飞轮端的转速传感器检测得到,转速传感器为磁电转速传感器,齿盘与轴同步旋转,磁电转速传感器正对齿盘,且保持不动,齿盘每个齿扫过传感器时会产生脉冲电压,见图3所示。

[0070]

通过图3得到的脉冲信号即可进行扭振振动计算,如下公式所示,θn即为扭转振动幅值扭转角,单位:

°

。

[0071]

对θn进行傅里叶变换即得到各个阶次下扭振,阶次:从激励(转速)角度来描述结构响应,当结构振动响应频率是激励(转速)频率k(k>0)倍时,则称k阶次。

[0072]

本实施例中得出弹性联轴器共振频率的具体方式为:

[0073]

先根据发动机飞轮转速,计算出主阶次下的扭转角;

[0074]

再得到扭转角随转速变化曲线,曲线峰值为主阶次共振转速rpm;

[0075]

最后利用公式,得出弹性联轴器共振频率,

[0076]

其中rpm为主阶次共振转速,α为主阶次。

[0077]

以某直列六缸机为例(主阶次为3阶),计算其启动至怠速(700r/min)过程中主阶次(3阶)扭转角随转速变化,扭转角计算公式见前期详述,得到2维曲线如图4所示,通过峰值识别得到3阶次共振转速为255r/min,通过上述公式(2),得到弹性联轴器共振频率为12.75hz。

[0078]

当发动机运行模式为定转速变负荷运行时,检测参数为共振阶次扭转角随负荷变化率,共振阶次扭转角随负荷变化率利用以下公式计算:

[0079]

以10nm为步长对共振阶次扭振振动进行计算;

[0080][0081]

其中θi扭转振动幅值扭转角,利用公式(1)计算得到,i为自然数。

[0082]

通过确定的弹性联轴器与发动机工作转速可得到弹性联轴器扭振共振阶次比如:

弹性联轴器共振频率为30hz,发动机转速600r/min,则发动机转频为600r/min

÷

60s=10hz,30hz/10hz=3,则说明发动机3阶次会与弹性联轴器产生共振,通过上述公式(1)可得到该边界下3阶次扭转振动,即为共振阶次扭转角。

[0083]

当发动机运行模式为定转速定负荷运行时,检测参数为共振阶次扭转角随时间变化率,共振阶次扭转角随时间变化率利用以下公式计算:

[0084]

以0.1s为步长对对共振阶次扭振振动进行计算;

[0085][0086]

其中θi扭转振动幅值扭转角,利用公式(1)计算得到,i为自然数。

[0087]

本实施例中在s1之前,还包括预设定步骤s0,s0包括:根据断缸模式,预设定主激励频率;根据断缸方式和弹性联轴器扭转共振频率,预设定弹性联轴器共振区map。

[0088]

本发明首先当发动机由停机启动至怠速瞬间,通过发动机飞轮转速信号计算扭转角进而得到弹性联轴器共振频率。

[0089]

当发动机开始正常工作后,电控单元检测断缸方式,并根据主激励频率map结合弹性联轴器共振频率得到弹性联轴器共振区map。在弹性联轴器共振区map中,弹性联轴器共振放大区为比值k大于0.707,小于1.414的区域,在放大区弹性联轴器扭转角将会被柴油机激励放大,因此该区域内为弹性联轴器扭转失效风险区。当发动机运行至此区域时,应进行弹性联轴器失效检测。

[0090]

本发明根据发动机运行模式,计算对应的失效检测参数,具体包括:发动机定转速变负荷运行时,检测弹性联轴器共振阶次扭转角随负荷变化率;发动机定转速定负荷运行时,检测弹性联轴器共振阶次扭转角随时间变化率;发动机变转速变负荷运行时,检测弹性联轴器总扭转角。每种状态评价指标计算完成后与各自阈值进行比较,当超限时判断弹性联轴器扭转失效,系统报警,流程结束。

[0091]

综上所述,本发明通过采集发动机飞轮端转速,计算弹性联轴器扭振振动,从而进行弹性联轴器故障识别;基于不同断缸方式和弹性联轴器扭转共振频率精准判断扭振共振风险区;在弹性联轴器扭转振动风险区,结合发动机实际工作模式进行弹性联轴器失效检测;以扭转角随扭矩、时间变化率为失效评价指标,提前预知失效风险;解决了现有技术中采用人工检测弹性联轴器的弊端。

[0092]

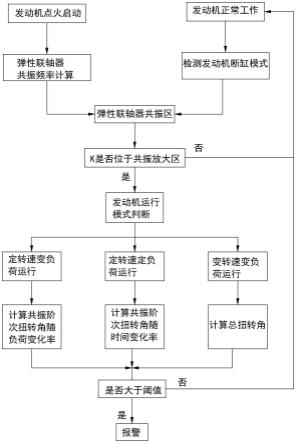

实施例二:

[0093]

一种发动机动态断缸下的弹性联轴器失效检测系统,包括电控单元,还包括分别与电控单元电连接的转速传感器,失效检测判断单元和失效检测单元。

[0094]

如图2所示,转速传感器3设在发动机4的飞轮1端,转速传感器3用于检测发动机飞轮1转速;弹性联轴器2为连接装置,具体为发动机和测功机、变速箱、发电机组等动力输出装置之间的连接装置。

[0095]

失效检测判断单元用于根据发动机飞轮转速,得到弹性联轴器共振频率,并根据发动机断缸方式得到主激励频率,再根据弹性联轴器共振频率和主激励频率得到弹性联轴器共振区map,接着判断主激励频率与弹性联轴器共振频率的比值是否在弹性联轴器共振区map,本实施例中具体为判断是否在0.707和1.414范围内,若在生成弹性联轴器失效检测信号,若不在生成发动机正常工作信号,并传输对应信号至电控单元。

[0096]

失效检测单元用于根据失效检测信号,获取发动机运行模式,并根据发动机运行模式计算对应的失效检测参数,再将失效检测参数与预设定阈值进行比较,若失效检测参数大于预设定阈值,生成报警信号,否则生成发动机正常工作信号,并传输对应信号至电控单元。

[0097]

本实施例还包括预设定单元,预设定单元用于根据断缸方式,预设定主激励频率,及用于根据断缸方式和弹性联轴器扭转共振频率,预设定弹性联轴器共振区map。

[0098]

本发明首先当发动机由停机启动至怠速瞬间,转速传感器采集发动机的飞轮转速,转速信号传输至失效检测判断单元后,失效检测判断单元利用实施例中公式(1),计算出扭转角,再利用实施例一中的公式(2)计算得到弹性联轴器共振频率。

[0099]

当发动机开始正常工作后,进入断缸模式,失效检测判断单元再检测断缸方式,并根据断缸方式调取对应的主激励频率,接着根据主激励频频率和弹性联轴器共振频率,调取对应的预设定弹性联轴器共振区map;再接着计算出主激励频率与弹性联轴器共振频率的比值k,判断k是否在弹性联轴器共振区内,即判断k是否在(0.707,1.414)范围内,如果在表明此时弹性联轴器扭转角将会被柴油机激励放大,因此该区域内为弹性联轴器扭转失效风险区,当发动机运行至此区域时,应进行弹性联轴器失效检测;生成失效检测信号至电控单元,电控单元根据接收的失效检测信号启动失效检测单元。

[0100]

失效检测单元启动进行失效检测,方式包括:发动机定转速变负荷运行时,检测弹性联轴器共振阶次扭转角随负荷变化率;发动机定转速定负荷运行时,检测弹性联轴器共振阶次扭转角随时间变化率;发动机变转速变负荷运行时,检测弹性联轴器总扭转角。每种状态评价指标计算完成后与各自阈值进行比较,当超限时判断弹性联轴器扭转失效,系统报警,流程结束。

[0101]

综上所述,本发明利用断缸提排温是后处理相关技术发展的一个趋势,断缸工作模式下带来的相关nvh问题不容忽视。断缸会导致发动机激励频率下降,极易导致弹性联轴器系统共振,引起弹性联轴器损坏,带来不安全隐患。本发明在不增加成本的前提下解决断缸工作模式下弹性联轴器故障监测诊断问题。

[0102]

以上所述本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同一种发动机动态断缸下的弹性联轴器失效检测方法及系统的改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。