1.本发明涉及一种夹气直喷系统的导流结构,属于内燃机零件结构。

背景技术:

2.夹气直喷技术是在发动机缸盖上同时安装2个喷嘴(燃油喷嘴和夹气直喷喷嘴),其中燃油喷嘴将燃油喷入夹气直喷喷嘴的顶部,和里面的压缩空气进行预混,随后在精确的电子控制系统的控制下由直喷喷嘴在一定的低压力下将油气混合物高速喷入气缸内。利用夹气直喷喷嘴内部空气对液体燃料的气穴和空化诱导作用,在喷嘴内部完成燃油的一次破碎,并使得燃油在喷出喷嘴时能够快速二次破碎成为粒径极小的液滴。这种喷油方式能够最优化燃油的雾化过程,使传统上只能用压燃燃烧方式的重油实现点燃燃烧方式,这就可以将传统压燃式重油发动机的铸铁缸体改变成全铝缸体,在保证了点燃式发动机的燃烧速度及热效率的同时大大减轻了发动机的整机重量,使其完美地适用于小型无人机。但由于夹气直喷总成一般安装在发动机缸盖上,不可避免的会增加发动机的高度,而无人机由于整体尺寸要求,其动力舱空间是有限的,这对发动机的外形尺寸提出了严格的要求。

技术实现要素:

3.本发明的目的在于提供一种夹气直喷系统的导流结构,该结构将燃油喷嘴相对于夹气直喷喷嘴任何角度喷出的燃油直接引导至夹气直喷喷嘴的预混腔内,减少燃油逃逸至压缩空气通道中,降低燃油损失,同时还可提升喷入气缸内的燃油雾化质量。该结构可满足燃油喷嘴与夹气直喷喷嘴不同装配角度下燃油雾化质量要求。

4.所述导流结构包括导流套、燃油导管、o形圈。所述的导流套下半部分设计为倒锥形结构,中心设计燃油导管安装孔。所述燃油导管装配至燃油导管安装孔中,然后以燃油导管中心为轴线在导流套锥形底面均布四个压缩空气通道,压缩空气通道中心线与燃油导管中心线成α夹角。四个压缩空气通道中心线的延长线汇集到燃油导管中心线上,以引导压缩空气集中对燃油导管喷出的燃油形成冲击。当夹气直喷喷嘴瞬间开启时,高压空气通过四个压缩空气通道对燃油形成冲击,充分利用压缩空气的气体动力学对燃油的气穴和空化诱导作用,提高喷入气缸内的燃油雾化质量。

5.所述燃油导管入口与导流套上端平齐,出口与导流套底面平齐,低于压缩空气通道出口,有利于燃油喷嘴喷出的燃油通过燃油导管直接引导至预混腔内,减少燃油逃逸至压缩空气通道中,降低燃油损失。燃油导管采用细长孔结构,以提高燃油流速,有利于燃油与压缩空气在夹气直喷喷嘴预混腔内的充分混合。

6.所述导流套上下包括两道o形圈,保证油轨壳体的密封。其中上o形圈与油轨壳体油道侧配合,将油轨壳体中进气道和进油道相互密封隔绝,使得燃油喷嘴喷出的燃油通过燃油导管喷入夹气直喷喷嘴上端的预混腔内,完成燃油与压缩空气的充分混合。下o形圈保证油轨壳体中压缩空气、燃油的密封。

7.综上所述,本发明提供的一种夹气直喷系统的导流结构可实现燃油喷嘴与夹气直

喷喷嘴在不同安装角度下的燃油雾化质量要求,通过调整燃油喷嘴与夹气直喷喷嘴的安装角度,有效降低发动机高度,缩小发动机的尺寸。

附图说明

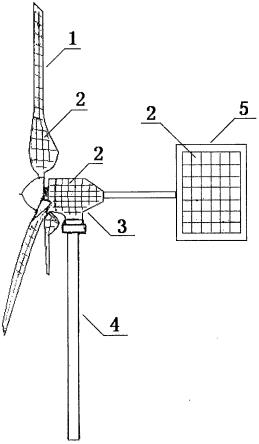

8.图1为导流结构总成整体装配结构示意图;

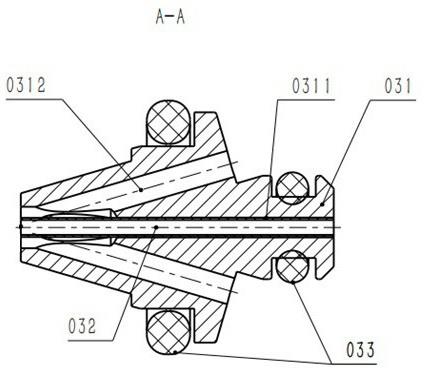

9.图2为 导流结构总成俯视图;

10.图3为 导流结构总成剖视图;

11.图中标号:夹气直喷总成-00,油轨壳体-01,燃油喷嘴-02,导流结构总成-03,夹气直喷喷嘴-04,进气道-011,进油道-012,导流套-031,燃油导管-032,o形圈-033,燃油导管安装孔-0311,压缩空气通道-0312,预混腔-041。

具体实施方式

12.以下结合附图进一步说明本发明的结构:

13.本发明所采用的技术方案:一种夹气直喷系统的导流结构,所述导流结构总成03包括导流套031、燃油导管032、o形圈033。

14.所述的导流套031下半部分采用倒锥形结构,所述导流套031布置压缩空气通道0312和燃油导管安装孔0311。所述燃油导管032装配在燃油导管安装孔0311中,四个压缩空气通道0312以燃油导管032中心为轴线在导流套031锥形底面均布,压缩空气通道0312中心线与燃油导管中心线成α夹角。四个压缩空气通道0312中心线的延长线汇集在燃油导管032中心线上,以引导压缩空气集中对燃油导管032喷出的燃油形成冲击。当夹气直喷喷嘴04瞬间开启时,高压空气通过导流套031中的四个压缩空气通道0312对燃油导管032喷出的燃油形成冲击,充分利用压缩空气的气体动力学对燃油的气穴和空化诱导作用,提高喷入气缸内的燃油雾化质量。

15.所述的燃油导管032入口与导流套031上端平齐,出口与导流套031底面平齐,出口应低于压缩空气通道0312出口,有利于将燃油直接引导至预混腔041内,减少燃油逃逸至压缩空气通道0312中,降低燃油损失。燃油导管032采用细长孔结构,以提高燃油流速,有利于燃油与压缩空气的充分混合。燃油导管032内径可根据燃料物性参数的不同进行设计,实现柔性设计。

16.所述导流套031上下布置两道o形圈033,保证油轨壳体01的密封。其中上o形圈033与油轨壳体01中油道侧配合,将油轨壳体01中进气道011和进油道012相互密封隔绝,使得燃油喷嘴02喷出的燃油通过燃油导管032喷入夹气直喷喷嘴04上端的预混腔041内,完成燃油与压缩空气的充分混合。下o形圈033保证油轨壳体01中压缩空气、燃油的密封。

17.装配方式:如图1所示,本次装配方式仅以燃油喷嘴与夹气直喷喷嘴成90

°

夹角的一种典型夹气直喷总成结构为例。首先将燃油导管032安装至导流套031中心燃油导管安装孔0311中,将上下o形圈033安装至导流套031,完成导流结构总成03的组装,然后将导流结构总成03通过过盈方式安装至夹气直喷喷嘴04的预混腔041处,通过过盈配合限制导流结构总成03的自由度,最后将油轨壳体01安装到导流结构总成03上,完成夹气直喷总成00的组装。

18.工作流程如下:参照图1和图3,夹气直喷喷嘴04未开启前,油轨壳体01内的高压空

气通过进气道011和四个压缩空气通道0312充满导流结构总成03和夹气直喷喷嘴04 中。当燃油喷嘴02开启时,将燃油喷入油轨壳体01的进油道012内,通过导流套031的上o形圈033将油轨壳体01中的油道与气道相互密封隔绝,使得燃油喷嘴02喷出的燃油通过燃油导管032喷入夹气直喷喷嘴04的预混腔041内,完成燃油与空气的充分混合。当夹气直喷喷嘴04瞬间开启时,预混腔内已形成的混合气将直接喷入气缸,同时四个压缩空气通道0312的高压气体对燃油导管032持续喷出的燃油形成冲击,并喷入气缸内,充分利用压缩空气的气体动力学对燃油的气穴和空化诱导作用,提高喷入气缸内的燃油雾化质量,完成夹气直喷系统导流结构的工作。其中燃油喷嘴02和夹气直喷喷嘴04的开启角度由发动机ecu精确控制,以达到燃油喷入气缸时获得最佳的雾化效果。

19.前述本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述描述,可进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。