1.本发明属于茶叶深加工生产技术领域,特别涉及一种高茶多酚高咖啡因的冷溶型茶粉的制备工艺。

背景技术:

2.速溶茶是我国最重要的茶叶深加工产品。现阶段,得率是速溶茶粉最重要的生产指标,但导致速溶茶粉香气不足和品质较差等问题,同时也存在低价产品也难以满足市场多样化的需求的问题。功能性速溶茶粉是市场趋势,高茶多酚高咖啡因茶粉是深加工产品中新兴门类。茶多酚和咖啡因是茶叶中最重要的两种生化成分,茶多酚具有抗菌、抗氧化、抗衰老和清除自由基的功效,而咖啡因则有刺激神经系统和提高大脑记忆力等生理功效。

3.现有提高茶多酚含量的方式有酶解法、有机溶剂提取法、水浸提法以及膜处理法。cn201910987475.7中的酶解法可以提高整体得率,但是处理时长较长,有机溶剂等方法则存在溶剂残留等问题。膜处理和水浸提法则是通过物理的方法,处理简单且适合大工业生产。cn200910055663.2报道了膜处理方法,成功得到了高茶多酚以及低茶多酚的茶粉。cn201610990227.4利用低温洗茶和高温提取工艺结合,实现了高茶多酚速溶绿茶粉的制备,但是得率较低,而副产品的得率为高茶多酚茶粉的2.5~3.5倍。咖啡因具有较强的苦味,所以生产中常使用临界二氧化碳法,有机溶剂萃取法和柱层析法等技术降低其含量来提升茶粉的口感。

4.较高含量的咖啡因和茶多酚往往容易导致沉淀,该类茶粉需要关注溶解性的问题。常用的方法有如下几种:1)去除法,去除会产生茶汤浑浊及沉淀的物质。2)化学转溶法和氧化法。3)离子络合法和包埋法。4)酶解法。5)膜分离法。随着对速溶茶风味要求的提高以及健康属性的重视,具有无外源添加物,操作条件温和以及风味保留较好特点的膜分离法受到工厂青睐。

技术实现要素:

5.本发明要解决的技术问题是提供一种高茶多酚高咖啡因冷溶型茶粉的工业化制备方法。

6.为解决上述技术问题,本发明提供一种高茶多酚高咖啡因冷溶型茶粉的制备方法,依次进行如下步骤:

7.①

、茶叶热胀:

8.按照1:1~1:3的料液重量比,在茶叶中加入沸水,搅拌5~20min,使得茶叶充分吸水(使茶叶充分热胀);

9.②

、冷冲:

10.在步骤

①

所得物中加入冷水,均匀搅拌后,过滤,分别得滤液(作为副产品)和茶渣;

11.所述(冷水 步骤

①

的沸水):茶叶=8~15:1的重量比;

12.即,此步骤

②

用冷水将步骤

①

的料液重量比由1:1~1:3补充至1:8~1:15;

13.③

、浸提:

14.在步骤

②

所得的茶渣中加入热水于90~100℃浸提,浸提时间为20~40min,所述热水:步骤

①

的茶叶=8~10:1的重量比,然后过滤,分别得首次料液和首次料渣;

15.将首次料渣替代步骤

②

所得的茶渣重复上述浸提和过滤,得二次料液;

16.将首次料液和二次料液合并,作为超滤前茶萃液;

17.④

、超滤:

18.将超滤前茶萃液过孔径为50kda~100kda的超滤膜,得超滤后茶萃液;

19.⑤

、浓缩:

20.将超滤后茶萃液浓缩至10%~20%brix;

21.⑥

、喷雾干燥:

22.将步骤

⑤

所得的浓缩液进行喷雾干燥,得高茶多酚高咖啡因冷溶型茶粉。

23.作为本发明的高茶多酚高咖啡因冷溶型茶粉的制备方法的改进:

24.所述步骤

⑥

的喷雾干燥:进风口温度为160~180℃,出风口温度为70~90℃。

25.作为本发明的高茶多酚高咖啡因冷溶型茶粉的制备方法的进一步改进:

26.步骤

①

的沸水的水温为95~100℃;

27.步骤

②

冷水的水温为20~25℃;

28.步骤

③

的热水的水温为90~100℃。

29.作为本发明的高茶多酚高咖啡因冷溶型茶粉的制备方法的进一步改进:

30.所述步骤

④

超滤的压力0.1~0.2mpa。

31.作为本发明的高茶多酚高咖啡因冷溶型茶粉的制备方法的进一步改进:

32.所述步骤

⑤

浓缩的温度为25℃~35℃,压力为0.1~0.2mpa。

33.本发明公开了一种高茶多酚高咖啡因冷溶型速溶茶粉的工业制备方式,步骤为:茶叶热胀

→

冷冲

→

浸提

→

超滤

→

膜浓缩

→

喷粉。其中核心步骤为热胀以及冷冲。

34.本发明在保证得率的前提下,生产的速溶茶粉冷溶性好,用冷水溶解后无明显沉淀,且长时存放不会有沉淀析出。该方法全过程用水作为浸提液,无有机溶剂残留问题。操作工艺简单,对设备要求低,适合工业化生产。同时该方法第一次采用高料液比处理茶叶,并结合热胀与冷冲工艺完成了高茶多酚高咖啡因冷溶型茶粉的制备。

附图说明

35.下面结合附图对本发明的具体实施方式作进一步详细说明。

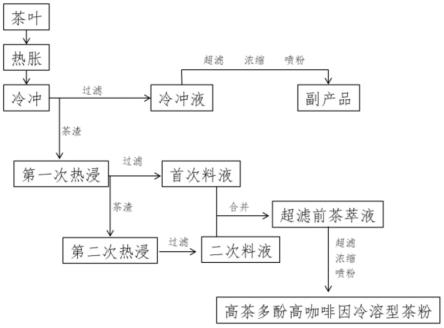

36.图1为本发明的工艺流程图。

具体实施方式

37.下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此:

38.以下案例所用的茶叶(茶样)为同一个茶样,该茶样基本理化数据如下:咖啡因3.1%,茶多酚28.5%,水浸出物43.1%。

39.水浸出物参照gbt8305-2013进行检测,代表用沸水可浸出的茶叶中总水溶性物质

重量。

40.brix的测定:将浓缩液搅拌均匀后,取少量液体至于rx-5000a型数字折光仪中测定(atago公司,日本)。

41.浊度测定:将得到的茶粉样品按0.5g溶解于200ml的纯净水(水温25℃

±

0.5℃)中,用哈希水质分析仪(上海)有限公司的2100q(yfy-zt002)型号的浊度仪(进行浊度的测定。

42.步骤

①

的沸水的水温为95~100℃;步骤

②

冷水的水温为20~25℃;步骤

③

的热水的水温为90~100℃。

43.实施例1、一种高茶多酚高咖啡因冷溶型茶粉的制备方法,依次进行如下步骤:

44.①

、茶叶热胀:

45.将10kg茶样浸泡于10kg的沸水中,搅拌15min,使得茶叶充分吸水,即,使茶叶充分热胀;

46.即,料液比为1:1;

47.②

、冷冲:

48.在步骤

①

所得物中加入80kg的冷水,均匀搅拌后(搅拌时间约为3分钟),过滤,分别得茶渣和滤液(作为副产品);

49.所述(冷水 步骤

①

的沸水):茶叶=9:1的重量比;

50.即,此步骤

②

用冷水将步骤

①

的料液比由1:1补充至1:9;

51.③

、浸提

52.在步骤

②

所得的茶渣中加入热水80kg于95℃浸提,浸提时间为30min,因此,热水:步骤

①

的茶叶=8:1的重量比(即,浸提时的料液比为1:8),然后过滤,分别得首次料液和首次料渣;

53.将首次料渣替代步骤

②

所得的茶渣重复上述浸提和过滤,得二次料液;

54.将首次料液和二次料液合并,作为超滤前茶萃液;

55.④

、超滤:

56.于0.1~0.2mpa的压力下,将超滤前茶萃液过孔径为100kda的超滤膜,得超滤后茶萃液;

57.⑤

、浓缩:

58.于25℃~35℃的温度,0.1~0.2mpa的压力下,用反渗透ro膜,将超滤后茶萃液浓缩至12.1%brix;

59.⑥

、喷雾干燥:

60.将步骤

⑤

所得的浓缩液进行喷雾干燥,进风口温度为160~180℃,出风口温度为70~90℃,得高茶多酚高咖啡因冷溶型茶粉2375.0g。

61.⑦

、将步骤

②

所得的作为副产品的滤液按照上述步骤

④

~步骤

⑥

进行处理,得副产品茶粉460g。

62.实施例2、相对于实施例1作如下改变:

63.步骤

①

:茶叶热胀:

64.将10kg茶样浸泡于15kg的沸水中,搅拌8min。

65.即,料液比为1:1.5;

66.步骤

②

:在步骤

①

所得物中加入100kg的冷水,均匀搅拌后,过滤,分别得茶渣和作为副产品的滤液;

67.所述(冷水 步骤

①

的沸水):茶叶=(10 1.5):1的重量比;

68.即,此步骤

②

用冷水将步骤

①

的料液比由1:1.5补充至1:11.5;

69.步骤

③

、浸提时的料液比1:9,浸提温度90℃,浸提时间为20min;

70.步骤

⑤

、用反渗透进行ro膜浓缩至brix 13.8%。

71.其余等同于实施例1。

72.因此,最终:

73.步骤

⑥

得到高茶多酚高咖啡因冷溶型茶粉2077.5g;

74.步骤

⑦

得副产品茶粉578.5g。

75.实施例3、一种高茶多酚高咖啡因冷溶型茶粉的制备方法,依次进行如下步骤:

76.①

、茶叶热胀:

77.将20kg茶样浸泡于40kg沸水中,搅拌10min,使得茶叶充分吸水,即,使茶叶充分热胀;

78.即,料液比为1:2;

79.②

、冷冲:

80.在步骤1)所得物中加入200kg的冷水,均匀搅拌后,过滤,分别得茶渣和作为副产品的滤液;

81.所述(冷水 步骤

①

的沸水):茶叶=12:1的重量比;

82.即,此步骤

②

用冷水将步骤

①

的料液比由1:2补充至1:12;

83.③

、浸提:

84.在步骤

②

所得的茶渣中加入热水200kg于100℃浸提,浸提时间为40min,即,热水:步骤

①

的茶叶=10:1的重量比,然后过滤,分别得首次料液和首次料渣;

85.将首次料渣替代步骤

②

所得的茶渣重复上述浸提和过滤,得二次料液;

86.将首次料液和二次料液合并,作为超滤前茶萃液;

87.④

、超滤:

88.于0.1~0.2mpa的压力下,将超滤前茶萃液过孔径为50kda的超滤膜,得超滤后茶萃液;

89.⑤

、浓缩:

90.于25℃~35℃的温度,0.1~0.2mpa的压力下,用反渗透ro膜,将超滤后茶萃液浓缩至10.2%brix;

91.⑥

、喷雾干燥:

92.将步骤

⑤

所得的浓缩液进行喷雾干燥,进风口温度为160~180℃,出风口温度为70~90℃,得高茶多酚高咖啡因冷溶型茶粉4377.5g。

93.⑦

、将步骤

②

所得的作为副产品的滤液按照上述步骤

④

~步骤

⑥

进行处理,得副产品茶粉1334.4g。

94.三个实施例的分析数据见表1。

95.表1、产品的咖啡因、茶多酚、得率以及浊度信息

[0096][0097][0098]

该实验结果说明:本发明可以制备高咖啡因和高茶多酚的冷溶型茶粉。在两个重要生物活性化合物达标的前提下,既保证了目标产品的得率,同时也实现了产品的冷溶性。在工艺中会产生一部分咖啡因和茶多酚占比较低的副产品茶粉,该茶粉也有较好的冷溶型,可以作为绿茶饮料生产的原料,实现了对茶叶的高效利用。

[0099]

对比例1、茶样直接进行热水进行浸提,即,相对于实施例2而言:取消实施例2的步骤

①

和步骤

②

,在10kg茶样直接加入90kg热水进行两次浸提,其余等同于实施例2。

[0100]

对比例2、取消实施例2的步骤

①

,即,在10kg茶样直接加入115kg的冷水进行冷冲,其余等同于实施例2。

[0101]

对比例3、取消实施例2的步骤

②

,即,在热胀后茶样直接加入200kg热水进行浸提,其余等同于实施例2。

[0102]

对比例4、更改实施例2“热胀”和“冷冲”的前后顺序,即:

[0103]

①

、茶叶冷冲:

[0104]

将10kg茶样加入100kg的冷水,均匀搅拌10分钟后,过滤,分别得冷茶渣和冷滤液;

[0105]

②

、热胀:

[0106]

在步骤

①

所得茶渣中加入15kg沸水中,搅拌10min,分别得热茶渣和热滤液;

[0107]

将步骤

②

所得的热茶渣按照实施例2的步骤

③

~步骤

⑥

进行处理,得高茶多酚高咖啡因冷溶型茶粉。

[0108]

将步骤

①

所得的冷滤液和步骤

②

所得的热滤液合并后作为作为副产品的滤液,按照上述实施例2的步骤

④

~步骤

⑥

进行处理,得副产品茶粉。

[0109]

其余等同于实施例2。

[0110]

上述4个对比例的对比如下表:

[0111]

表2对比例中咖啡因、茶多酚、得率以及浊度信息

[0112]

[0113][0114]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明。本发明提出了热胀以及冷冲法结合处理工艺,第一次实现了高料液比对茶叶的处理,解决了工业生产中茶叶在浸提过程中因为茶叶自身吸水所造成的浸提工艺问题。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,如简单修改热胀比例,冷冲水量,热浸提工艺、超滤工艺和改变茶粉工艺参数等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。