1.本发明涉及风机叶片制造领域,特别涉及一种分段式风机叶片连接结构、分段式风机叶片及制备方法。

背景技术:

2.风电叶片作为风电机组的核心部件,随着机组容量的增加,叶片的尺寸也逐渐增大。从成型制造角度来看,大叶片的生产存在诸多技术瓶颈:一方面叶片大型化在制造上带来了极大的困难,叶片尺寸的增大,导致叶根处的载荷和应力也随之增加,因此,需要在叶片生产铺层过程中进行结构补强,由于叶片尺寸的过大,所需的玻纤铺层过厚,现有的树脂灌注工艺很难彻底灌透,结构铺层越厚,灌注难度越大,厂房空间需求增大。

3.因此,现有技术下想要进一步制造更大的叶片,在工艺上存在很大的困难。另一方面,大叶片的安装运输也面临诸多问题,随着叶片尺寸的增大,叶片的运输和安装也面临着诸多困难,如来自道路以及运输工具的限制,即便是能够生产制造出合格的叶片,运输也难以实现;此外,叶片尺寸的增大,给风场叶片的安装也带来了很大的挑战,大叶片在风场抵抗极端天气的能力较差,极端天气所受气动载荷较大,安全可靠性问题也较为严峻。因此,随着大容量机组的开发,想要产出与机组相匹配的大叶片,将叶片分段制造、运输和安装已是叶片技术发展的必经道路。

4.现有技术中,分段叶片的连接方式主要有三种:

5.1、粘接,在主梁区域将连接的两块分段叶片进行配合,然后在连接区域进行粘接。

6.2、螺栓连接,两段叶片通过螺栓连接,在叶片的一侧预埋螺栓套,安装螺栓,然后在叶片的另一侧安装螺母并进行紧固。

7.3、管与棒插入配合来连接分段叶片的两个分段,分段叶片的其中一个分段中固定有管状结构,另一分段中固定有棒状结构,通过棒状结构插入管状结构并浇灌粘性物质进行固定,实现两个分段的连接。

8.现有技术中分段叶片的三种连接方式,均存在各自的问题。首先,对于粘接方案,粘接强度很难达到要求,容易造成连接失败;其次,对于螺栓连接方案,螺栓连接的方式在连接位置重量增加比较大,影响叶片的安全性和经济性,并且螺栓预紧力需要经常维护;最后,对于管棒配合的方案,圆管与棒材之间较难紧密,影响结构的拉拔力,而且现场灌注工艺复杂,固化效果不好。

9.由此可知,目前分段式风机叶片存在以下三种问题由此导致分段式风机叶片很难实现实际推广使用,一是连接方案复杂、可靠性较差,成本高昂,可能会降低气动效率等。二是分段处连接结构引入的附加质量,对叶根载荷及相应的变桨轴承带来不利影响,分段方案的可实施性较差。三是分段处连接结构螺栓紧固操作时,作业空间小,安装困难,后期维护困难、维护成本高。

10.上述这些问题均是限制分段技术实际使用的重要原因。因此,有必要提供一种风机分段叶片的连接方式,该连接方式可以解决上述三种问题。

技术实现要素:

11.本发明的目的在于提供一种分段式风机叶片连接结构、分段式风机叶片及制备方法,使分段叶片的连接更加可靠,分段位置附加质量轻,而且便于工厂生产和风场现场操作。

12.为了实现以上目的,本发明通过以下技术方案实现:

13.一种分段式风机叶片连接结构,用于相邻的第一叶片段和第二叶片段之间的连接,所述连接结构包括:第一连接件,所述第一连接件的第一端设置在所述第一叶片段的一端,所述第一连接件的第二端突出所述第一叶片段的一端;所述第一连接件的第二端的端部内开设有承插腔。第二连接件,所述第二连接件的第二端设置在所述第二叶片段的一端,所述第二连接件的第一端突出所述第二叶片段的一端。所述第二连接件的第一端与所述第一连接件的所述承插腔相匹配,所述第二连接件的第一端插入至所述承插腔内,形成连接部,并通过紧固件依次沿弦向贯穿所述连接部以固定连接所述第一连接件和所述第二连接件。

14.可选地,所述第一连接件包括延伸方向相同的第一主连接件和第一辅连接件;所述第一主连接件与所述第一叶片段中的第一主梁同轴设置,所述第一辅连接件与所述第一叶片段中的第一辅梁同轴设置;所述第二连接件包括延伸方向相同第二主连接件和第二辅连接件。

15.所述第二主连接件与所述第二叶片段中的第二主梁同轴设置,所述第二辅连接件与所述第二叶片段中的第二辅梁同轴设置。所述第一主连接件和所述第二主连接件相对设置;所述第一主连接件靠近所述第二主连接件的一端设有第一承插腔,所述第二主连接件的一端插入至所述第一承插腔内。所述第一辅连接件和所述第二辅连接件相对设置,所述第一辅连接件靠近所述第二辅连接件的一端设有第二承插腔,所述第二辅连接件的一端插入至所述第二承插腔内。

16.可选地,所述第一主连接件包括延伸方向相同的第一压力面主连接件和第一吸力面主连接件。所述第一辅连接件包括延伸方向相同的第一压力面辅连接件和第一吸力面辅连接件。所述第一压力面主连接件和所述第一压力面辅连接件靠近所述第一叶片段的压力面设置。所述第一吸力面主连接件和所述第一吸力面辅连接件靠近所述第一叶片段的吸力面设置。所述第一叶片段中的所述第一主梁包括:第一压力面主梁和第一吸力面主梁。所述第一叶片段中的所述第一辅梁包括:第一压力面辅梁和第一吸力面辅梁。所述第一压力面主连接件与所述第一压力面主梁同轴连接。所述第一吸力面主连接件与所述第一吸力面主梁同轴连接。所述第一压力面辅连接件与所述第一压力面辅梁同轴连接。所述第一吸力面辅连接件与所述第一吸力面辅梁同轴连接。所述第二主连接件包括延伸方向相同的第二压力面主连接件和第二吸力面主连接件。所述第二辅连接件包括延伸方向相同的第二压力面辅连接件和第二吸力面辅连接件。所述第二压力面主连接件和所述第二压力面辅连接件靠近所述第二叶片段的压力面设置。所述第二吸力面主连接件和所述第二吸力面辅连接件靠近所述第二叶片段的吸力面设置。所述第二叶片段中的所述第二主梁包括:第二压力面主梁和第二吸力面主梁。所述第二叶片段中的所述第二辅梁包括:第二压力面辅梁和第二吸力面辅梁。所述第二压力面主连接件与所述第二压力面主梁同轴连接;所述第二吸力面主连接件与所述第二吸力面主梁同轴连接;所述第二压力面辅连接件与所述第二压力面辅梁

同轴连接;所述第二吸力面辅连接件与所述第二吸力面辅梁同轴连接。

17.可选地,所述第一连接件包括依次连接的第一连接段,第一固定段和第一过渡段;所述第一过渡段的厚度沿远离所述第一固定段的方向依次减小;所述第一过渡段与所述第一固定段的连接处的厚度与所述第一固定段的厚度相同;所述第一连接段远离所述第一固定段的一端设有所述承插腔;所述第二连接件包括依次连接的第二连接段,第二固定段和第二过渡段;所述第二过渡段的厚度沿远离所述第二固定段的方向依次减小;所述第二过渡段与所述第二固定段的连接处的厚度与所述第二固定段的厚度相同;所述第二连接段远离所述第二固定段的一端设有插销倒角;所述第二连接段插入至所述承插腔内。

18.可选地,所述第一过渡段远离所述第一固定段的端部设有第一倒角,所述第一倒角为第一过渡段的厚度与所述第一过渡段的长度比例1:50~1:100;第二过渡段远离所述第二固定段的端部设有第二倒角,所述第二倒角为第二过渡段的厚度与所述第二过渡段的长度比例1:50~1:100;所述插销倒角为第二连接段的厚度和其长度比例1:5~1:10。

19.可选地,所述第一主连接件包括依次连接的第一主连接段、第一主固定段和第一主过渡段;所述第一主过渡段的厚度沿远离所述第一主固定段的方向依次减小。所述第一主过渡段与所述第一主固定段的连接处的厚度与所述第一主固定段的厚度相同。所述第一主连接段远离所述第一主固定段的一端设有所述第一承插腔;所述第一辅连接件包括依次连接的第一辅连接段、第一辅固定段和第一辅过渡段。所述第一辅过渡段的厚度沿远离所述第一辅固定段的方向依次减小。

20.所述第一辅过渡段与所述第一辅固定段的连接处的厚度与所述第一辅固定段的厚度相同。所述第一辅连接段远离所述第一辅固定段的一端设有所述第二承插腔;所述第二主连接件包括依次连接的第二主连接段、第二主固定段和第二主过渡段;所述第二主过渡段的厚度沿远离所述第二主固定段的方向依次减小。所述第二主过渡段与所述第二主固定段的连接处的厚度与所述第二主固定段的厚度相同。所述第二主连接段远离所述第二主固定段的一端设有第一插销倒角;所述第二主连接段插入至所述第一承插腔内。所述第二辅连接件包括依次连接的第二辅连接段、第二辅固定段和第二辅过渡段。所述第二辅过渡段的厚度沿远离所述第二辅固定段的方向依次减小;所述第二辅过渡段与所述第二辅固定段的连接处的厚度与所述第二辅固定段的厚度相同。所述第二辅连接段远离所述第二辅固定段的一端设有第二插销倒角;所述第二辅连接段插入至所述第二承插腔内。

21.可选地,所述第一主过渡段靠近所述第一主梁的端部设有第一主倒角,所述第一主倒角为第一主过渡段的厚度与所述第一主过渡段的长度比例1:50~1:100。所述第一辅过渡段靠近所述第一辅梁的端部设有第二辅倒角,所述第二辅倒角为第一辅过渡段的厚度与所述第一辅过渡段的长度比例1:50~1:100。所述第二主过渡段靠近所述第二主梁的端部设有第二主倒角,所述第二主倒角为第一主过渡段的厚度与所述第一主过渡段的长度比例1:50~1:100;所述第二辅过渡段靠近所述第二辅梁的端部设有第二辅倒角,所述第二辅倒角为第一辅过渡段的厚度与所述第一辅过渡段的长度比例1:50~1:100。所述第一插销倒角为第二主连接段的厚度和其长度比例1:5~1:10。所述第二插销倒角为第二辅连接段的厚度和其长度比例1:5~1:10。

22.可选地,所述第一承插腔设有第一连接孔,所述第二承插腔上设有第二连接孔、所述第二主连接段设有第三连接孔,及所述第二辅连接段上设有第四连接孔。所述第二主连

接段插入至所述第一承插腔内后,所述第一连接孔和所述第三连接孔相匹配且正对,通过第一紧固件依次穿过第一连接孔和所述第三连接孔以固定所述第一承插腔和所述第二主连接段。

23.所述第二辅连接段插入至所述第二承插腔内后,所述第二连接孔和所述第四连接孔相匹配且正对,通过第二紧固件依次穿过所述第二连接孔和所述第四连接孔以固定所述第二承插腔和所述第二辅连接段。

24.可选地,所述第一连接孔、所述第二连接孔、第三连接孔和第四连接孔的排布方式为多排多列,其中,列的延伸方向与所述第一承插腔、所述第二承插腔、所述第二主连接段和所述第二辅连接段的延伸方向一致。

25.可选地,所述第一连接孔、所述第二连接孔、第三连接孔和第四连接孔均为沉头孔,所述第一紧固件和所述第二紧固件均为沉头栓钉、抽芯铆钉或高锁螺栓。

26.可选地,所述第一连接孔、所述第二连接孔、第三连接孔和第四连接孔中每一相邻的两排连接孔之间的排距大于或等于四倍的连接孔直径,位于同一排且相邻的两个连接孔之间的距离大于或等于五倍的连接孔直径。

27.可选地,还包括压力翼形板和吸力翼形板,所述压力翼形板设置在所述连接部上,位于压力面,所述吸力翼形板设置在所述连接部上,位于吸力面。所述压力翼形板和所述吸力翼形板相互盖合,且与所述第一叶片段和所述第二叶片段对齐随型。

28.可选地,所述连接结构采用如下任意一种材料制备:碳纤维/环氧树脂预浸料复合材料真空袋压或模压成型;采用玻璃纤维、芳纶纤维、环氧树脂和酚醛树脂预浸料成型复合材料;采用碳纤维、玻璃纤维、芳纶纤维、环氧树脂、酚醛树脂、和聚氨酯树脂灌注成型复合材料。

29.可选地,所述第一连接件和所述第二连接件均为预制件,分别与所述第一叶片段和所述第二叶片段各自一体灌注成型。

30.另一方面,本发明还提供一种分段式风机叶片,包括至少两个叶片段,相邻两个叶片段之间采用如上文所述的分段式风机叶片连接结构进行连接。

31.再一方面,本发明还提供一种分段式风机叶片中的叶片段的制备方法,包括:叶片段模具,在所述叶片段模具上铺设外结构布层;在所述叶片段模具内设置预制的第一连接件或第二连接件;在所述叶片段模具内设置叶片段梁,且与所述第一连接件或第二连接件同轴设置;在所述叶片段模具的内表面处设置芯材,以固定所述第一连接件或第二连接件;在所述叶片段模具内铺设内结构布层;所述内结构布层与所述外结构布层结合包裹所述第一连接件或所述第二连接件,以及叶片段梁;对所述叶片段模具内进行灌注固化成型,获得预成型分段叶片段半壳体;在所述叶片段模具内的前缘和后缘处分别设置前缘腹板和后缘腹板,合模获得所述叶片段。

32.可选地,所述在所述叶片段模具上铺设外结构布层的步骤包括:在所述叶片段模具的压力面和吸力面上分别铺设第一外结构布层和第二外结构布层。所述在所述叶片段模具内设置预制的第一连接件或第二连接件的步骤包括:在所述叶片段模具内靠近吸力面放置并固定预制的吸力面主连接件和吸力面辅连接件;在所述叶片段模具内靠近压力面放置并固定预制的压力面主连接件和压力面辅连接件。所述在所述叶片段模具的内表面处设置芯材,以固定所述第一连接件或第二连接件的步骤包括:在所述叶片段模具内,所述吸力面

主连接件和所述叶片段模具的前缘之间设置第一吸力面芯材;所述吸力面主连接件和所述吸力面辅连接件之间设置第二吸力面芯材;所述吸力面辅连接件和所述叶片段模具的后缘之间设置第三吸力面芯材;在所述叶片段模具内,所述压力面主连接件和所述叶片段模具的前缘之间设置第一压力面芯材;所述压力面主连接件和所述压力面辅连接件之间设置第二压力面芯材;所述压力面辅连接件和所述叶片段模具的后缘之间设置第三压力面芯材。所述在所述叶片段模具内设置叶片段梁,且与所述第一连接件或第二连接件同轴设置的步骤包括:在所述叶片段模具内,靠近压力面放置并固定压力面主梁和压力面辅梁;所述压力面主梁和所述压力面主连接件同轴设置;所述压力面辅梁和所述压力面辅连接件同轴设置;在所述叶片段模具内,靠近吸力面放置并固定吸力面主梁和吸力面辅梁;所述吸力面主梁和所述吸力面主连接件同轴设置,所述吸力面辅梁和所述吸力面辅连接件同轴设置。所述在所述叶片段模具内铺设内结构布层;所述内结构布层与所述外结构布层结合包裹所述第一连接件或所述第二连接件,以及叶片段梁的步骤包括:在所述叶片段模具内分别铺设第一内结构布层和第二内结构布层;所述第一内结构布层与所述第一外结构布层结合包裹靠近压力面的压力面主连接件,压力面辅连接件,压力面主梁和压力面辅梁;所述第二内结构布层与所述第二外结构布层结合包裹靠近吸力面的吸力面主连接件,吸力面辅连接件,吸力面主梁和吸力面辅梁;对所述叶片段模具内进行灌注固化成型,获得预成型分段叶片段半壳体;在所述叶片段模具内的前缘和后缘处分别设置前缘腹板和后缘腹板,以将所述吸力面和所述压力面连接,合模获得所述叶片段。

33.可选地,还包括:第一外结构层包括第一蒙皮和第一外固定布,所述第一蒙皮铺设形成吸力面的第二型面,所述第一外固定布铺设在所述第二型面下方,形成吸力面的第一型面;第二外结构层包括第二蒙皮和第二外固定布,所述第二蒙皮铺设形成压力面的第四型面,所述第二外固定布铺设在所述第四型面下方,形成压力面的第三型面;所述第一型面的厚度沿长度方向逐层递减或递增,所述第一型面覆盖吸力面主梁或吸力面辅梁的倒角区;;所述第三型面的厚度沿长度方向逐层递减或递增,所述第三型面覆盖压力面主梁或压力面辅梁的倒角区。

34.可选地,预制的吸力面主连接件,吸力面辅连接件,压力面主连接件和压力面辅连接件中每一连接件均分为相互连接的连接段,固定段和过渡段,其中所述连接段突出所述第一型面端面;所述过渡段与对应的主梁或辅梁连接;所述压力面主梁和所述吸力面主梁靠近对应的过渡段一端厚度逐渐变薄;所述压力面辅梁和所述吸力面辅梁靠近对应的过渡段一端厚度逐渐变薄。在所述第一型面或第三型面内表面与所述过渡段和主梁或辅梁之间铺设过渡区纤维布层,以使得过渡区与主梁或辅梁和连接件在同一水平面。

35.本发明至少具有以下优点之一:

36.本发明提供的一种分段式风机叶片连接结构使分段叶片的连接更加可靠,分段位置附加质量轻,而且便于工厂生产和风场现场操作。本发明提供的第一连接件和第二连接件均为预制件,分别与第一叶片段和第二叶片段各自一体灌注成型。本发明提供的连接结构通过设置第一、第二倒角(过渡段)、主固定段,可以防止分段叶片连接区应力集中,提高连接可靠性。通过采用碳纤维/环氧树脂预浸料真空袋压或模压成型的复合材料制备所述连接结构,可以降低连接结构成型的难度,降低成型风险,同时可以大幅度降低分段叶片连接部件的重量。

37.通过设置插销倒角可以降低叶片连接处组装难度,提高组装效率。通过预制碳纤维环氧树脂增强复合材料连接件预埋入分段叶片两端,可降低大叶片生产对场地空间的需求,同时可以实现叶片两段异地批量化生产,提高叶片成型效率,降低叶片运输成本等。本发明提供的连接结构具有结构简单、成本低、安全可靠,可实施性强的优点。

附图说明

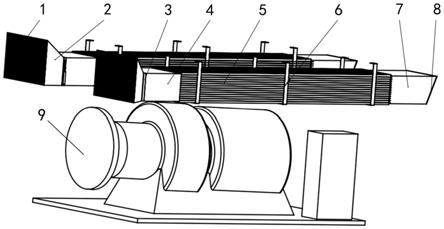

38.图1为本发明一实施例提供的一种分段式风机叶片的连接结构的主要结构示意图;

39.图2为本发明一实施例提供的一种分段式风机叶片的连接结构的俯视示意图;

40.图3为本发明一实施例提供的一种分段式风机叶片的立体主要结构示意图;

41.图4为本发明一实施例提供的一种分段式风机叶片的连接结构沿图1中的w方向的横截面示意图;

42.图5为本发明一实施例提供的一种分段式风机叶片的连接结构中的第一连接件的结构示意图;

43.图6为本发明一实施例提供的一种分段式风机叶片的连接结构中的第二连接件的结构示意图。

具体实施方式

44.以下结合附图和具体实施方式对本发明提出的一种分段式风机叶片连接结构、分段式风机叶片及制备方法作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需要说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施方式的目的。为了使本发明的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

45.如图1所示,本实施例提供一种分段式风机叶片连接结构,用于相邻的第一叶片段1和第二叶片段2之间的连接,所述连接结构包括:第一连接件,所述第一连接件的第一端设置在所述第一叶片段1的一端,所述第一连接件的第二端突出所述第一叶片段1的一端;所述第一连接件的第二端的端部内开设有承插腔;第二连接件,所述第二连接件的第二端设置在所述第二叶片段2的一端,所述第二连接件的第一端突出所述第二叶片段2的一端;所述第二连接件的第一端与所述第一连接件的所述承插腔相匹配,所述第二连接件的第一端插入至所述承插腔内,形成连接部,并通过紧固件依次沿弦向贯穿所述连接部以固定连接所述第一连接件和所述第二连接件。

46.在本实施例中,所述第一连接件包括依次连接的第一连接段,第一固定段和第一过渡段;所述第一过渡段的厚度沿远离所述第一固定段的方向依次减小;所述第一过渡段与所述第一固定段的连接处的厚度与所述第一固定段的厚度相同;所述第一连接段远离所述第一固定段的一端设有所述承插腔;所述第二连接件包括依次连接的第二连接段,第二

固定段和第二过渡段;所述第二过渡段的厚度沿远离所述第二固定段的方向依次减小;所述第二过渡段与所述第二固定段的连接处的厚度与所述第二固定段的厚度相同;所述第二连接段远离所述第二固定段的一端设有插销倒角;所述第二连接段插入至所述承插腔内。

47.所述第一过渡段远离所述第一固定段的端部设有第一倒角,所述第一倒角为第一过渡段的厚度与所述第一过渡段的长度比例1:50~1:100;第二过渡段远离所述第二固定段的端部设有第二倒角,所述第二倒角为第二过渡段的厚度与所述第二过渡段的长度比例1:50~1:100;所述插销倒角为第二连接段的厚度和其长度比例1:5~1:10。

48.结合图1~图3所示,在本实施例中,所述第一连接件包括延伸方向相同的第一主连接件501和第一辅连接件401。

49.具体的,在本实施例中,所述第一主连接件501设有两个:为了便于描述,命名为:第一吸力面主连接件和第一压力面主连接件,两者延伸方向相同。

50.第一辅连接件401设有两个:为了便于描述,命名为:第一吸力面辅连接件和第一压力面辅连接件,两者延伸方向相同。

51.所述第一压力面主连接件和所述第一压力面辅连接件靠近所述第一叶片段1的压力面设置。

52.所述第一吸力面主连接件和所述第一吸力面辅连接件靠近所述第一叶片段1的吸力面设置。

53.所述第一主连接件501与所述第一叶片段1中的第一主梁311同轴设置,所述第一辅连接件401与所述第一叶片段1中的第一辅梁312同轴设置。

54.具体的,在本实施例中,所述第一叶片段1中的所述第一主梁311设有两个,为了便于区分描述为:分别位于压力面和吸力面的第一压力面主梁和第一吸力面主梁。

55.所述第一叶片段1中的所述第一辅梁312设有两个,为了便于区分描述为:分别位于压力面和吸力面的第一压力面辅梁和第一吸力面辅梁。

56.所述第一压力面主连接件与所述第一压力面主梁同轴设置。

57.所述第一吸力面主连接件与所述第一吸力面主梁同轴设置。

58.所述第一压力面辅连接件与所述第一压力面辅梁同轴设置。

59.所述第一吸力面辅连接件与所述第一吸力面辅梁同轴设置。

60.请继续参考图1和图2所示,所述第二连接件包括延伸方向相同的第二主连接件502和第二辅连接件402。

61.具体的,在本实施例中,所述第二主连接件502设有两个,为便于描述命名如下:第二压力面主连接件和第二吸力面主连接件,两者延伸方向相同。

62.所述第二辅连接件402设有两个,为了便于描述命名如下:第二压力面辅连接件和第二吸力面辅连接件,两者延伸方向相同。

63.所述第二压力面主连接件和所述第二压力面辅连接件靠近所述第二叶片段2的压力面设置。

64.所述第二吸力面主连接件和所述第二吸力面辅连接件靠近所述第二叶片段2的吸力面设置。

65.请继续参考图1和图2所示,在本实施例中,所述第二主连接件502与所述第二叶片段2中的第二主梁301同轴设置,所述第二辅连接件402与所述第二叶片段2中的第二辅梁

302同轴设置。

66.具体的,所述第二叶片段2中的所述第二主梁301设有如下两个:第二压力面主梁和第二吸力面主梁。

67.所述第二叶片段2中的所述第二辅梁302设有如下两个:第二压力面辅梁和第二吸力面辅梁。

68.所述第二压力面主连接件与所述第二压力面主梁同轴设置。

69.所述第二吸力面主连接件与所述第二吸力面主梁同轴设置。

70.所述第二压力面辅连接件与所述第二压力面辅梁同轴设置。

71.所述第二吸力面辅连接件与所述第二吸力面辅梁同轴设置。

72.所述第一主连接件501和所述第二主连接件502相对设置;所述第一主连接件501靠近所述第二主连接件502的一端设有第一承插腔,所述第二主连接件502的一端插入至所述第一承插腔内。所述第一辅连接件401和所述第二辅连接件402相对设置,所述第一辅连接件401靠近所述第二辅连接件402的一端设有第二承插腔,所述第二辅连接件402的一端插入至所述第二承插腔内。

73.结合图1和图5所示,所述第一主连接件501和第一辅连接件401在整体结构是上相似,仅在沿w的方向上的宽度有些不同,由此两者结构可同时参见图5所示,第一主连接件501包括依次连接的第一主连接段5011、第一主固定段5012和第一主过渡段5013;所述第一主过渡段5013的厚度沿远离所述第一主固定段5012的方向依次减小。

74.所述第一主过渡段5013与所述第一主固定段5012的连接处的厚度与所述第一主固定段5012的厚度相同。

75.所述第一主连接段5011远离所述第一主固定段5012的一端设有所述第一承插腔5014。

76.所述第一辅连接件包括依次连接的第一辅连接段、第一辅固定段和第一辅过渡段。所述第一辅过渡段的厚度沿远离所述第一辅固定段的方向依次减小。所述第一辅过渡段与所述第一辅固定段的连接处的厚度与所述第一辅固定段的厚度相同。所述第一辅连接段远离所述第一辅固定段的一端设有所述第二承插腔。

77.结合图1和图6所示,所述第二主连接件502和第二辅连接件402在整体结构是上相似,仅在沿w的方向上的宽度有些不同,由此两者结构可同时参见图6所示,所述第二主连接件502包括依次连接的第二主连接段5021、第二主固定段5022和第二主过渡段5023;所述第二主过渡段5023的厚度沿远离所述第二主固定段5022的方向依次减小。

78.所述第二主过渡段5023与所述第二主固定段5022的连接处的厚度与所述第二主固定段5022的厚度相同。

79.所述第二主连接段5021远离所述第二主固定段5022的一端设有第一插销倒角5024;所述第二主连接段5021的厚度小于所述第二主固定段5022,且其与所述第一承插腔5014相匹配。

80.所述第二主连接段5021插入至所述第一承插腔5014内后,所述第一承插腔5014的腔体厚度5015与所述第二主固定段5022处的高于所述第二主连接段5021的厚度5025相匹配,两者对齐随型。

81.所述第二辅连接件402包括依次连接的第二辅连接段、第二辅固定段和第二辅过

渡段。所述第二辅过渡段的厚度沿远离所述第二辅固定段的方向依次减小;所述第二辅过渡段与所述第二辅固定段的连接处的厚度与所述第二辅固定段的厚度相同。所述第二辅连接段远离所述第二辅固定段的一端设有第二插销倒角;所述第二辅连接段插入至所述第二承插腔内。

82.第一主过渡段5013靠近所述第一主梁311的端部设有第一主倒角,所述第一主倒角为第一主过渡段5013的厚度与所述第一主过渡段5013的长度比例1:50~1:100。

83.第一辅过渡段靠近所述第一辅梁312的端部设有第二辅倒角,所述第二辅倒角为第一辅过渡段的厚度与所述第一辅过渡段的长度比例1:50~1:100。

84.所述第二主过渡段靠近所述第二主梁的端部设有第二主倒角,所述第二主倒角为第一主过渡段的厚度与所述第一主过渡段的长度比例1:50~1:100;

85.所述第二辅过渡段靠近所述第二辅梁的端部设有第二辅倒角,所述第二辅倒角为第一辅过渡段的厚度与所述第一辅过渡段的长度比例1:50~1:100。

86.所述第一插销倒角5024为第二主连接段5021的厚度和其长度比例1:5~1:10。所述第二插销倒角为第二辅连接段的厚度和其长度比例1:5~1:10。

87.请继续参考图1所示,所述第一承插腔5014设有第一连接孔901,所述第二承插腔上设有第二连接孔、所述第二主连接段5021设有第三连接孔902,及所述第二辅连接段上设有第四连接孔。

88.所述第二主连接段5021插入至所述第一承插腔5014内后,所述第一连接孔901和所述第三连接孔902相匹配且正对,通过第一紧固件依次穿过第一连接孔901和所述第三连接孔902以固定所述第一承插腔5014和所述第二主连接段5021。

89.所述第二辅连接段插入至所述第二承插腔内后,所述第二连接孔和所述第四连接孔相匹配且正对,通过第二紧固件依次穿过所述第二连接孔和所述第四连接孔以固定所述第二承插腔和所述第二辅连接段。由此实现两个叶片段的连接。

90.请继续参考图1所示,所述第一连接孔901、所述第二连接孔、第三连接孔902和第四连接孔的排布方式为多排多列,其中,列的延伸方向与所述第一承插腔5014、所述第二承插腔、所述第二主连接段5021和所述第二辅连接段的延伸方向一致。

91.在本实施例中,所述连接孔的列数优选为3列或以上。

92.在本实施例中,所述第一连接孔901、所述第二连接孔、第三连接孔902和第四连接孔均为沉头孔,所述第一紧固件和所述第二紧固件均为沉头栓钉、抽芯铆钉或高锁螺栓。

93.在本实施例中,所述第一连接孔901、所述第二连接孔、第三连接孔902和第四连接孔中每一相邻的两排连接孔之间的排距大于或等于四倍的连接孔直径,位于同一排且相邻的两个连接孔之间的距离大于或等于五倍的连接孔直径。

94.请继续参考图1和图2所示,在本实施例中,所述连接结构还包括两个翼形盖板6,为便于区分描述为:压力翼形板和吸力翼形板,所述压力翼形板设置在所述连接部上,位于压力面,所述吸力翼形板设置在所述连接部上,位于吸力面。

95.所述压力翼形板和所述吸力翼形板相互盖合,且与所述第一叶片段1和所述第二叶片段2对齐随型。

96.在本实施例中,所述连接结构采用如下任意一种材料制备:碳纤维/环氧树脂预浸料复合材料真空袋压或模压成型;采用玻璃纤维、芳纶纤维、环氧树脂和酚醛树脂预浸料成

型复合材料;采用碳纤维、玻璃纤维、芳纶纤维、环氧树脂、酚醛树脂、和聚氨酯树脂灌注成型复合材料。具体的,对于其中的纤维材料可以任选一种或几种进行混合使用,对于树脂材料仅任选其一即可。

97.在本实施例中,第一连接件和第二连接件均为预制件,分别与第一叶片段和第二叶片段各自一体灌注成型。所述连接结构具有以下有益效果:1)设置第一、第二倒角(过渡段)、主固定段,可以防止分段叶片连接区应力集中,提高连接可靠性;2)采用碳纤维/环氧树脂预浸料真空袋压或模压成型的复合材料,可以降低连接结构成型的难度,降低成型风险,同时可以大幅度降低分段叶片连接部件的重量;3)设置插销倒角可以降低叶片连接处组装难度,提高组装效率;4)通过预制碳纤维环氧树脂增强复合材料连接件预埋入分段叶片两端,可降低大叶片生产对场地空间的需求,同时可以实现叶片两段异地批量化生产,提高叶片成型效率,降低叶片运输成本等;5)连接结构简单、成本低、安全可靠,可实施性强。

98.另一方面,本实施例还提供一种分段式风机叶片,包括至少两个叶片段,相邻两个叶片段之间采用如上文所述的分段式风机叶片连接结构进行连接。

99.请继续参考图1~图6所示,再一方面,本实施例还提供一种分段式风机叶片中的叶片段的制备方法,包括:步骤s1、提供叶片段模具,所述叶片段模具可以为第一叶片段模具和第二叶片段模具,在连接区域段位于同一平面。

100.步骤s2、在所述叶片段模具上铺设外结构布层。

101.步骤s3、在所述叶片段模具内设置预制的第一连接件或第二连接件。

102.步骤s4、在所述叶片段模具内设置叶片段梁,且与所述第一连接件或第二连接件同轴设置。

103.步骤s5、在所述叶片段模具的内表面处设置芯材,以固定所述第一连接件或第二连接件。

104.步骤s6、在所述叶片段模具内铺设内结构布层;所述内结构布层与所述外结构布层结合包裹所述第一连接件或所述第二连接件,以及叶片段梁。

105.步骤s7、对所述叶片段模具内进行灌注固化成型,获得预成型分段叶片段半壳体。

106.步骤s8、在所述叶片段模具内的前缘和后缘处分别设置前缘腹板和后缘腹板,合模获得所述叶片段。

107.所述步骤s2包括:准备预制的上述实施例所述的分段式风机叶片连接结构,在所述叶片段模具的压力面和吸力面上分别铺设第一外结构布层和第二外结构布层。所述第一外结构布层为形成吸力面,所述第二外结构布层为形成压力面。

108.所述步骤s3包括:在所述叶片段模具内靠近吸力面放置并固定预制的吸力面主连接件和吸力面辅连接件;在所述叶片段模具内靠近压力面放置并固定预制的压力面主连接件和压力面辅连接件。

109.所述步骤s5包括:在所述叶片段模具内,所述吸力面主连接件和所述叶片段模具的前缘之间设置第一吸力面芯材314;在本实施例中,如图4所示,若所述叶片段模具为第一叶片段模具,则此处吸力面主连接件为位于吸力面的第一主连接件(第一吸力面主连接件)501。

110.所述吸力面主连接件和所述吸力面辅连接件之间设置第二吸力面芯材315;在本实施例中,如图4所示,若所述叶片段模具为第一叶片段模具,则此处吸力面主连接件为位

于吸力面的第一主连接件(第一吸力面主连接件)501。所述吸力面辅连接件为位于吸力面的第一辅连接件(第一吸力面辅连接件)401。

111.所述吸力面辅连接件和所述叶片段模具的后缘之间设置第三吸力面芯材316;在本实施例中,若所述叶片段模具为第一叶片段模具,则此处所述吸力面辅连接件为位于吸力面的第一辅连接件(第一吸力面辅连接件)401。

112.在所述叶片段模具内,所述压力面主连接件和所述叶片段模具的前缘之间设置第一压力面芯材317;在本实施例中,如图4所示,若所述叶片段模具为第一叶片段模具,则此处压力面主连接件为位于压力面的第一主连接件(第一压力面主连接件)501。

113.上述所述芯材为pvc/pet泡沫或balsa轻木;第二芯材(第二压力面芯材或第二吸力面芯材)与预制连接件厚度相同,第一芯材(第一压力面芯材或第一吸力面芯材)远离预制连接件的一边设置有1:5倒角;第三芯材(第三压力面芯材或第三吸力面芯材)为一边与连接件等厚,一边设置有1:5倒角;预制连接件主固定段与外固定布端面平齐。第一、二、三芯材用于固定预制连接件,防止其沿宽度方向滑移导致成型后第一、第二连接件无法完全匹配,同时可以降低预制件使用量,降低连接成本。

114.所述压力面主连接件和所述压力面辅连接件之间设置第二压力面芯材318;在本实施例中,如图4所示,若所述叶片段模具为第一叶片段模具,则此处压力面主连接件为位于压力面的第一主连接件(第一压力面主连接件)501。所述压力面辅连接件为位于压力面的第一辅连接件(第一压力面辅连接件)401。

115.所述压力面辅连接件和所述叶片段模具的后缘之间设置第三压力面芯材319;在本实施例中,若所述叶片段模具为第一叶片段模具,则此处所述压力面辅连接件为位于压力面的第一辅连接件(第一压力面辅连接件)401。

116.所述步骤s4包括:在所述叶片段模具内,靠近压力面放置并固定压力面主梁和压力面辅梁;

117.所述压力面主梁和所述压力面主连接件同轴设置;所述压力面辅梁和所述压力面辅连接件同轴设置。

118.在所述叶片段模具内,靠近吸力面放置并固定吸力面主梁和吸力面辅梁;所述吸力面主梁和所述吸力面主连接件同轴设置,所述吸力面辅梁和所述吸力面辅连接件同轴设置。

119.所述步骤s6包括:在所述叶片段模具内分别铺设第一内结构布层和第二内结构布层;所述第一内结构布层与所述第一外结构布层结合包裹靠近压力面的压力面主连接件,压力面辅连接件,压力面主梁和压力面辅梁。

120.所述第二内结构布层与所述第二外结构布层结合包裹靠近吸力面的吸力面主连接件,吸力面辅连接件,吸力面主梁和吸力面辅梁。

121.所述步骤s8包括:在所述叶片段模具内的前缘和后缘处分别设置前缘腹板和后缘腹板,以将所述吸力面和所述压力面连接,合模获得所述叶片段。在本实施例中,使用环氧胶黏剂进行腹板粘接,即实现将将压力面和吸力面粘接。重复上述过程即可得到另外一叶片段。将获得的所述第一叶片段和第二叶片段后处理并进行涂装后发运至风场后可以进行组装连接。

122.在本实施例中,还包括:第一外结构层包括第一蒙皮10和第一外固定布11,所述第

一蒙皮10铺设形成吸力面的第二型面703,所述第一外固定布11铺设在所述第二型面703下方,形成吸力面的第一型面701;第一型面701与所述第二型面703相比向外突出,其突出的部分用于承载所述翼形盖板6。

123.具体的,所述第一外固定布11紧邻连接件的,其在长度方向自连接件的固定段开始,第一蒙皮10在最外侧铺设,第一蒙皮10在长度方向上的起始位置短于第一外固定布11,因此形成厚度差,即所述第一型面701与所述第二型面703相比向外突出,其突出的部分用于承载所述翼形盖板6。

124.第二外结构层结构包括第二蒙皮12和第二外固定布13,所述第二蒙皮12铺设形成压力面的第四型面,所述第二外固定布13铺设在所述第四型面下方,形成压力面的第三型面;第三型面与所述第四型面相比向外突出,其突出的部分用于承载所述翼形盖板6。

125.具体的,所述第二外固定布13紧邻连接件的,其在长度方向自连接件的固定段开始,第二蒙皮12在最外侧铺设,第二蒙皮12在长度方向上的起始位置短于二外固定布13,因此形成厚度差,即所述第三型面与所述第四型面相比向外突出,其突出的部分用于承载所述翼形盖板6。

126.翼形盖板6的两个沿w方向延伸的两个边缘801和802分别搭载在所述第一叶片段1上的第一型面701和所述第二叶片段2上的第一型面702上;且翼形盖板6的两个边缘801和802的厚度分别与所述第一叶片段上的第二型面703和所述第二叶片段上的第二型面704等厚随型。

127.所述第一型面701的厚度沿长度方向逐层递减或递增,所述第一型面701覆盖吸力面主梁或吸力面辅梁的倒角区。

128.所述第三型面的厚度沿长度方向逐层递减或递增,所述第三型面覆盖压力面主梁或压力面辅梁的倒角区。

129.在本实施例中,所述第一内结构布层包括第三蒙皮14和第一内固定布15,所述第二内结构布层包括第四蒙皮16和第二内固定布17。

130.所述第一蒙皮~第四蒙皮材料相同,所述第一外固定布,第二外固定布,第一内固定布和第二内固定布的材料相同,可以为双轴向编织布。

131.所述第一外固定布11可以自第一型面701处沿长度方向向第一主梁311方向铺设,长度方向逐层递减(增),至第一主梁倒角区结束,宽度方向沿横截面铺设;所述第一外固定布或第一内固定布优选铺设5~15层。第二外固定布的铺设方法与所述第一外固定布的铺设方法相同,在此不再赘述。

132.所述第一内固定布为双轴向编织布,自第一型面处沿长度方向向第一主(辅)梁方向铺设,长度方向逐层递减(增),至主(辅)梁倒角区结束,宽度方向覆盖至第一和第三芯材边缘;结合外固定布,包裹连接件和芯材,优选铺设5~15层。第二内固定布铺设方法与所述第一内固定布相同,在此不再赘述。

133.在本实施例中,根据上文所述,预制的吸力面主连接件,吸力面辅连接件,压力面主连接件和压力面辅连接件中每一连接件均分为相互连接的连接段,固定段和过渡段,其中所述连接段突出所述第一型面端面。所述过渡段与对应的主梁或辅梁连接;所述压力面主梁和所述吸力面主梁靠近对应的过渡段一端厚度逐渐变薄;即设置有倒角,倒角为1:50~1:100;降低连接区应力集中。所述压力面辅梁和所述吸力面辅梁靠近对应的过渡段一端

厚度逐渐变薄,即设置有倒角,倒角为1:50~1:100;降低连接区应力集中。

134.在所述第一型面或第三型面内表面与所述过渡段和主梁或辅梁之间铺设过渡区纤维布层,以使得过渡区与主梁或辅梁和连接件在同一水平面。

135.在本实施例中,过渡区纤维布层优选单轴向玻纤编织布,逐层搭接连接件与主(辅)梁铺设,优选铺设层数为10~20层;铺设完成后使得过渡区与主梁和连接件在同一水平面,同时可以提高此位置的连接稳定性。

136.本实施例通过预制碳纤维环氧树脂增强复合材料连接件预埋入分段叶片两端,可降低大叶片生产对场地空间的需求,同时可以实现叶片两段异地批量化生产,提高叶片成型效率,降低叶片运输成本等。预制连接件随叶片主体一体成型的方法,既保证了壳体的强度,也有效地减小了由整流壳体引入的重量。

137.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

138.在本发明的描述中,需要理解的是,术语“中心”、“高度”、“厚度”、“上”、“下”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

139.在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

140.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

141.尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。