1.本发明属于金刚石平行砂轮技术领域,具体涉及一种金刚石平行砂轮表面三维形貌表征与建模方法。

背景技术:

2.超精密硬脆材料光学元件是激光核聚变装置、高分辨率对地观测系统、大型天文望远镜、微电子技术和消费电子设备等的关键部件,亚表面损伤是限制其使用性能的关键因素之一。硬脆材料光学元件一般需要采用金刚石砂轮磨削的方法进行加工,砂轮表面金刚石磨粒的形状、出刃高度即磨粒突出结合剂的高度值) 和磨粒密度(即单位表面积内磨粒的数量)对磨削时亚表面损伤的生成有重要影响。因此,实现金刚石砂轮表面三维形貌的表征和建模对于实现磨削过程仿真,进而优化磨削工艺和砂轮设计制备具有重要的意义。

3.在现有技术中,一般采用接触式测量法、激光三角法、扫描电子显微镜 (sem)、光学显微镜和复形法等方法对砂轮的微观形貌进行测量。接触式测量的精度受限于探针的尺寸和接触力引起的变形。激光三角法测量速度快,且可用于砂轮三维形貌的在位检测,但是其水平分辨率有限。sem和光学显微镜为二维测量方法,可以对砂轮进行直接测量,因此测量结果比较可靠,但是被测砂轮的大小受到测量仪器的限制。sem的放大倍数可以在数倍到数万倍之间进行调整,且具有很大的景深,所以适用于磨粒的形状、微观磨损形貌和堆积密度等的测量。光学显微镜由于具有较小的景深,更适合用于测量金刚石砂轮的动态磨粒数目和磨粒的磨损平台面积。复形法不受测量仪器规格的限制,可以采用铅带或者聚合物对砂轮形貌进行压印复制。然而,在采用压印法测量砂轮表面磨粒密度和出刃高度时,尚有待于开发出高精度的评价步骤。

4.在现有技术中,在对金刚石砂轮表面形貌进行几何建模时,为了模拟磨粒空间位置的随机分布,往往先将磨粒按照体心立方或者简单立方进行规则排列,然后在保证磨粒互不干涉的前提下随机移动其位置。近年来,也有学者采用球体堆积的方法对磨粒位置进行随机化,从而获得更高的效率和随机化程度。对于单层磨料的金刚石砂轮,一般采用磨粒出刃高度这一概念对磨粒在径向方向的位置进行模拟,已有的研究假定出刃高度为恒定值,如磨粒尺寸的某一百分比,或者服从正态分布。后一种假设与实验结果更为接近,但是其往往假定正态分布的均值和标准偏差正比于磨粒的尺寸,与实际情况相比存在偏差。

技术实现要素:

5.本发明的目的在于提供一种金刚石平行砂轮表面三维形貌表征与建模方法,以突破表征仪器对砂轮尺寸的限制,实现砂轮表面形貌的高精度建模。

6.为达到实现上述目的,本发明采用如下技术方案:

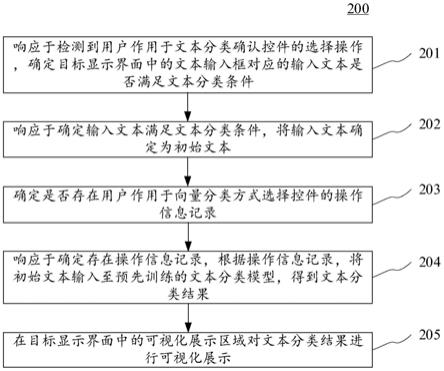

7.一种金刚石平行砂轮表面三维形貌表征与建模方法,该方法首先进行磨粒密度和出刃高度的表征,然后根据测量结果依次对磨粒的方位、出刃高度和轴向位置、周向位置进行随机化建模,包括以下步骤:

8.步骤一:采用复形法和激光扫描共聚焦显微镜lscm表征磨粒密度;

9.步骤二:采用复形法和激光扫描共聚焦显微镜表征磨粒出刃高度,得到磨粒出刃高度的统计分布;

10.步骤三:进行磨粒方位的随机化建模;

11.步骤四:根据磨粒出刃高度的统计分布,进行磨粒出刃高度和轴向位置的随机化建模;

12.步骤五:进行磨粒周向位置的随机化建模;

13.步骤六:判别上述拟添加磨粒与砂轮表面已存在磨粒之间的干涉,逐个添加磨粒直至达到测量得到的磨粒密度。

14.本发明进一步的改进在于,所述步骤一中,采用硅胶对砂轮形貌进行压印复制,然后用激光扫描共聚焦显微镜对聚合物复形体进行观测得到磨粒密度;首先对激光扫描共聚焦显微镜测得的三维数据进行滤波处理,去除图像中的毛刺;然后对数据的进行统计分析设定高度的上、下阈值,采用灰度色图,并将色图的上、下极限设定为该上、下阈值,以增强图像中磨粒和结合剂之间的对比度,提高磨粒计数的精度;最后对砂轮圆周上均匀分布的三个区域进行测量,每个区域分别测量若干个子区域,得到磨粒密度的平均值和标准偏差。

15.本发明进一步的改进在于,所述步骤二中,采用激光扫描共聚焦显微镜对砂轮复形体进行测量得到磨粒的出刃高度;根据lscm测量数据提取磨粒出刃高度的具体步骤为:(1)采用设定模板尺寸的中值滤波器对测量图像进行滤波,去除图像上的椒盐噪声,得到测量图像;(2)通过在matlab中手动选取多边形的顶点,得到砂轮的结合剂区域;(3)将滤波后的图像减去结合剂区域的拟合平面,从而对测量图像进行倾斜校正,并将结合剂区域的平均高度值调整为0,得到校正后的图像;(4)在图像上选取磨粒区域中z值最小的点,该点的z值对应于磨粒的出刃高度值;对砂轮表面的多个区域进行测量,绘制磨粒出刃高度的统计直方图,根据统计直方图的形状假设其服从某一分布函数,然后采用χ2拟合检验法对分布函数进行假设检验。

16.本发明进一步的改进在于,中值滤波器的模板尺寸为5

×

5像素。

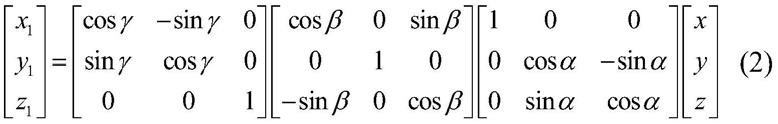

17.本发明进一步的改进在于,所述步骤三中,进行磨粒方位的随机化建模时,设坐标系的原点o位于砂轮的几何中心,y轴与砂轮轴线对齐;刚开始的时候,磨粒的几何中心位于坐标原点;先后对磨粒的方位、出刃高度和轴向位置、周向位置进行随机化能够将磨粒移动到砂轮表面,获得砂轮的几何模型;砂轮上磨粒的方向是完全随机的,所以对每一颗模拟磨粒的方位进行随机化处理;将磨粒的每一个顶点先后沿x轴、y轴和z轴旋转一个随机的角度值:

[0018][0019]

式中:和——分别为方位随机化之前和之后的磨粒顶点坐标向量即磨粒中心到顶点的向量;r

x

、ry和rz——分别为沿x轴、y轴和z轴的旋转矩阵;上式的矩阵形式为:

[0020][0021]

式中:α、β和γ——分别为沿x轴、y轴和z轴的旋转角度,服从0到2π之间的均匀分

布,即:

[0022]

α,β,γ~u(0,2π)

ꢀꢀꢀꢀꢀꢀꢀꢀ

(3)。

[0023]

本发明进一步的改进在于,所述步骤四中,根据磨粒出刃高度的统计分布,进行磨粒出刃高度和轴向位置的随机化建模时,为了建立砂轮模型,将磨粒的几何中心由坐标原点即砂轮几何中心变换到砂轮表面;磨粒在砂轮表面的分布由两个步骤完成:(1)磨粒出刃高度和轴向位置的随机化,通过对磨粒各顶点坐标的平移实现;(2)磨粒周向位置的随机化,通过磨粒各顶点坐标绕y轴的旋转变换实现;为实现磨粒出刃高度和轴向位置的随机化,通过以下平移变换实现:

[0024][0025]

式中:——平移后磨粒顶点的坐标向量;t——平移矩阵;该式的矩阵形式为:

[0026][0027]

式中:t

x

、ty和tz——分别为沿x轴、y轴和z轴的平移量,其中:

[0028][0029]

式中:r——砂轮的公称半径;δr——磨粒中心突出结合剂的高度,是与砂轮基体的形状误差以及磨粒的形状、尺寸和出刃高度的径向尺寸变动量;δx和δz——与砂轮的安装偏心、不对中误差和振动的坐标变动量;当砂轮仅存在偏心量为e的安装偏心时,δx=e,δz=0;

[0030]

磨粒中心突出结合剂的高度是指磨粒中心到结合剂表面的距离,即:

[0031]

δr=h

p-hcꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0032]

式中:h

p

——磨粒的出刃高度,即磨粒最高点离结合剂表面的距离,根据出刃高度分布参数随机生成;hc——磨粒最高点与磨粒中心之间在砂轮径向方向的距离,由磨粒各顶点的坐标计算得到;

[0033]

由于磨粒在轴向方向的位置是完全随机的,假设砂轮的宽度为wg,则磨粒中心在y方向的坐标服从以下均匀分布:

[0034][0035]

本发明进一步的改进在于,所述步骤五中,进行磨粒周向位置的随机化建模时,通过将磨粒绕y轴进行旋转实现磨粒周向位置的随机化:

[0036][0037]

式中:——磨粒周向位置随机化后顶点的坐标向量;r

y,1

——绕y轴的旋转矩阵,式(9)的矩阵形式为:

[0038][0039]

式中:β1——xz平面内磨粒相对于砂轮轴线的相位;显然,β1服从0到2π之间的均匀分布,即:

[0040]

β1~u(0,2π)

ꢀꢀꢀꢀꢀꢀꢀ

(11)。

[0041]

本发明进一步的改进在于,所述步骤六中,具体实现方法为:将两颗磨粒之间的干涉问题简化为其最小外接球之间的干涉问题,其中磨粒1和磨粒2之间干涉的充要条件为:

[0042]d1,2

<r1 r2ꢀꢀꢀꢀꢀꢀꢀ

(12)

[0043]

式中:r1和r2——分别为两颗磨粒的最小外接球半径;d

1,2

——两颗磨粒的中心之间的距离,其表达式为:

[0044][0045]

根据以下恒不等式,获得磨粒干涉的充分条件和必要条件,从而提高磨粒干涉的判定效率:

[0046][0047]

令|δx| |δy| |δz|=d

′

,若d

′

<r1 r2,则两磨粒之间干涉;若两磨粒不干涉;若这两个条件均不满足,则计算d

1,2

,再根据式(14)判定是否干涉;

[0048]

设表征达到的砂轮磨粒密度为c0,则其磨粒数量n为c0与砂轮表面积的乘积:

[0049]

n=c0·

2πrwgꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0050]

如果某一磨粒与其他磨粒之间存在干涉,则重新确定其随机位置,直至该磨粒与之前生成的所有磨粒不产生干涉为止;重复上述过程,直至磨粒数量达到给定值n,此时的磨粒密度将到达表征得到的磨粒密度;最后,根据磨粒的各个顶点绘制出磨粒的几何模型,把所有磨粒的几何模型叠加上结合剂表面即可得到砂轮表面形貌的三维几何模型。

[0051]

相较于现有技术,本发明至少具有如下有益的技术效果:

[0052]

(a)本发明提出基于复形法和激光共聚焦显微镜的方法测量金刚石砂轮表面的磨粒密度和出刃高度,被测砂轮尺寸不受仪器测量范围的影响;

[0053]

(b)本发明在对金刚石砂轮表面形貌进行表征时,只需采用硅胶这一种材料和激光共聚焦显微镜这一仪器即实现了表面磨粒密度和出刃高度的高精度测量,具有操作便捷、成本低的优点;

[0054]

(c)本发明提出的砂轮表面形貌三维建模方法中,磨粒出刃高度服从实测得到的统计分布,且磨粒的横向分布完全随机化,因而具有建模精度高的优点。

附图说明

[0055]

图1是金刚石平行砂轮表面三维形貌表征与建模的流程图。

[0056]

图2是本发明的d301磨粒出刃高度的提取步骤图,图中测量范围为640 μm,其中图2(a)为滤波后的测量图像,图2(b)为手动选取结合剂区域,图2(c) 为选取得到的结合剂区

域,图2(d)为以结合剂区域为基准对测量图像进行校正。

[0057]

图3是d301磨粒出刃高度的统计直方图及拟合得到的正态曲线。

[0058]

图4是砂轮模型的坐标系示意图。

[0059]

图5是测量范围为2560μm

×

2560μm时d301砂轮表面形貌的仿真和实测结果图,其中图5(a)为仿真结果,图5(b)为实测结果。

具体实施方式

[0060]

以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

[0061]

遵从上述技术方案,本实施例给出一种金刚石磨粒形貌表征与建模方法,如图1所示,首先进行磨粒密度和出刃高度的表征,然后根据测量结果依次对磨粒的方位、出刃高度和轴向位置、周向位置进行随机化建模。具体包含以下步骤:

[0062]

步骤一:采用复形法和激光扫描共聚焦显微镜(lscm)表征磨粒密度。

[0063]

本实施例以磨粒粒度为d301的电镀金刚石平行砂轮为例进行说明。采用硅胶对砂轮形貌进行压印复制,然后用激光扫描共聚焦显微镜对聚合物复形体进行观测。采用5

×

物镜对d301砂轮进行测量,测量范围为2560μm。首先对激光扫描共聚焦显微镜测得的三维数据进行滤波处理,去除图像中的毛刺。然后对数据的进行统计分析设定高度的上、下阈值,采用灰度色图,并将色图的上、下极限设定为该上、下阈值,以增强图像中磨粒(高度较小,灰度较暗)和结合剂(高度较高,灰度较亮)之间的对比度,提高磨粒计数的精度。对d301砂轮圆周上均匀分布的三个区域进行测量,每个区域测量5个子区域,测得的磨粒密度结果为9.37

±

0.60/mm2。

[0064]

步骤二:采用复形法和激光扫描共聚焦显微镜表征磨粒出刃高度,得到磨粒出刃高度的统计分布。

[0065]

采用激光扫描共聚焦显微镜对复形体进行测量以获得磨粒的出刃高度。需要谨慎选择显微镜的放大倍数,以保证测量精度。如果物镜放大倍数过大,由于磨粒侧面比较陡峭,将会在复形体上与磨粒侧面接触的区域产生较大测量偏差。基于以上原因,采用20

×

物镜对d301砂轮的磨粒出刃高度进行测量。

[0066]

如图2所示,根据lscm测量数据提取磨粒出刃高度的步骤为:(1)采用模板尺寸为5

×

5像素的中值滤波器对测量图像进行滤波,去除图像上的椒盐噪声,得到如图2(a)所示的测量图像;(2)通过在matlab中手动选取多边形的顶点,得到砂轮的结合剂区域,如图2(b)和图2(c)所示;(3)将滤波后的图像减去结合剂区域的拟合平面,从而对测量图像进行倾斜校正,并将结合剂区域的平均高度值调整为0,得到如图2(d)所示的校正后的图像;(4)在图像上选取磨粒区域中z值最小的点,该点的z值对应于磨粒的出刃高度值。

[0067]

图3所示的磨粒出刃高度的统计直方图与拟合得到的正态分布曲线吻合得很好,因此可假设其服从正态分布,然后采用χ2拟合检验法对d301砂轮的磨粒出刃高度的分布进行了假设检验。分布的均值和方差分别为124.03μm和 32.10μm。

[0068]

步骤三:进行磨粒方位的随机化建模。

[0069]

图4为砂轮模型的坐标系,设坐标系的原点o位于砂轮的几何中心,y轴与砂轮轴线对齐。刚开始的时候,磨粒的几何中心位于坐标原点。先后对磨粒的方位、出刃高度和轴向

位置、周向位置进行随机化可以将磨粒移动到砂轮表面,获得砂轮的几何模型。本步骤进行磨粒方位的随机化建模。

[0070]

砂轮上磨粒的方向是完全随机的,所以需要对每一颗模拟磨粒的方位进行随机化处理。将磨粒的每一个顶点先后沿x轴、y轴和z轴旋转一个随机的角度值:

[0071][0072]

式中:和——分别为方位随机化之前和之后的磨粒顶点坐标向量(即磨粒中心到顶点的向量);r

x

、ry和rz——分别为沿x轴、y轴和z轴的旋转矩阵。该式的矩阵形式为:

[0073][0074]

式中:α、β和γ——分别为沿x轴、y轴和z轴的旋转角度,服从0到2π之间的均匀分布,即:

[0075]

α,β,γ~u(0,2π)

[0076]

步骤四:根据磨粒出刃高度的统计分布,进行磨粒出刃高度和轴向位置的随机化建模。

[0077]

为了建立砂轮模型,需要将磨粒的几何中心由坐标原点(即砂轮几何中心) 变换到砂轮表面。该变换与砂轮的形状、尺寸、形状误差和安装误差等因素有关。磨粒在砂轮表面的分布由两个步骤完成:(1)磨粒出刃高度和轴向位置的随机化,通过对磨粒各顶点坐标的平移实现;(2)磨粒周向位置的随机化,通过磨粒各顶点坐标绕y轴的旋转变换实现。本步骤进行磨粒出刃高度和轴向位置的随机化建模。

[0078]

磨粒出刃高度和轴向位置的随机化通过以下平移变换实现:

[0079][0080]

式中:——平移后磨粒顶点的坐标向量;t——平移矩阵。该式的矩阵形式为:

[0081][0082]

式中:t

x

、ty和tz——分别为沿x轴、y轴和z轴的平移量,其中:

[0083][0084]

式中:r——砂轮的公称半径;δr——磨粒中心突出结合剂的高度,是与砂轮基体的形状误差以及磨粒的形状、尺寸和出刃高度等因素有关的径向尺寸变动量;δx和δz——与砂轮的安装偏心、不对中误差和振动等因素有关的坐标变动量。

[0085]

磨粒中心突出结合剂的高度是指磨粒中心到结合剂表面的距离,即:

[0086]

δr=h

p-hc[0087]

式中:h

p

——磨粒的出刃高度,即磨粒最高点离结合剂表面的距离,根据步骤二测得的正态分布参数随机生成;hc——磨粒最高点与磨粒中心之间在砂轮径向方向的距离,可以由磨粒各顶点的坐标计算得到。

[0088]

由于磨粒在轴向方向的位置是完全随机的,假设砂轮的宽度为wg,则磨粒中心在y方向的坐标服从以下均匀分布:

[0089][0090]

步骤五:进行磨粒周向位置的随机化建模。

[0091]

通过将磨粒绕y轴进行旋转可以实现磨粒周向位置的随机化:

[0092][0093]

式中:——磨粒周向位置随机化后顶点的坐标向量;r

y,1

——绕y轴的旋转矩阵。上式的矩阵形式为:

[0094][0095]

式中:β1——xz平面内磨粒相对于砂轮轴线的相位。显然,β1服从0到2π之间的均匀分布,即:

[0096]

β1~u(0,2π)

[0097]

步骤六:判别上述拟添加磨粒与砂轮表面已存在磨粒之间的干涉,逐个添加磨粒直至达到测量得到的磨粒密度。

[0098]

将两颗磨粒之间的干涉问题简化为其最小外接球之间的干涉问题。磨粒1和磨粒2之间干涉的充要条件为:

[0099]d1,2

<r1 r2[0100]

式中:r1和r2——分别为两颗磨粒的最小外接球半径;d

1,2

——两颗磨粒的中心之间的距离,其表达式为:

[0101][0102]

根据以下恒不等式,可以获得磨粒干涉的充分条件和必要条件,从而提高磨粒干涉的判定效率:

[0103][0104]

令|δx| |δy| |δz|=d

′

,若d

′

<r1 r2,则两磨粒之间干涉;若两磨粒不干涉。若这两个条件均不满足,则计算d

1,2

,再根据上式判定是否干涉。

[0105]

设测量得到的砂轮磨粒密度为c0,则其磨粒数量n为c0与砂轮表面积的乘积:

[0106]

n=c0·

2πrwg[0107]

如果某一磨粒与其他磨粒之间存在干涉,则重新确定其随机位置,直至该磨粒与之前生成的所有磨粒不产生干涉为止。重复上述过程,直至磨粒数量达到给定值n,此时磨

粒密度达到测量得到的磨粒密度。最后,根据磨粒的各个顶点绘制出磨粒的几何模型,把所有磨粒的几何模型叠加上结合剂表面即可得到砂轮表面形貌的三维几何模型,如图5所示。结果表明,仿真砂轮表面磨粒的位置、方向和出刃高度都是随机的,仿真砂轮和实测砂轮之间的磨粒密度和磨粒尺寸吻合。

[0108]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。