1.本实用新型涉及异构原料清洗工艺技术领域,具体涉及一种异构原料碱性物质清洗装置。

背景技术:

2.在异构反应的c4原料中,通常携带甲醇、乙腈、丙酮等杂质,若直接将c4原料加入反应器中进行反应,c4原料中的乙腈、丙酮等碱性物质中和反应催化剂的酸性中心,使得催化剂永久性失活,导致异构反应无法进行。

技术实现要素:

3.有鉴于此,本实用新型提供了一种异构原料碱性物质清洗装置,以解决异构原料中的杂质容易使反应催化剂的酸性中心永久性失活的技术问题。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种异构原料碱性物质清洗装置,包括原料缓存罐、水洗单元,所述水洗单元包括:水洗塔、气液分离器,所述原料缓存罐的出口与所述水洗塔的入口连接,所述水洗塔的出口与所述气液分离器的入口连接,所述水洗塔设置水槽、循环泵,所述循环泵的入口与所述水槽连接,所述循环泵的出口与所述水洗塔的入口连接。

6.优选地,所述水槽设置液体入口管。

7.优选的,所述气液分离器设置液体出料管。

8.优选地,所述异构原料碱性物质清洗装置还包括第一反应器,所述第一反应器的入口与所述气液分离器的出口连接。

9.优选地,所述第一反应器设置第一气体管。

10.优选地,所述异构原料碱性物质清洗装置还包括氢气提纯单元,所述氢气提纯单元包括压缩机、吸附塔,所述压缩机的出口与所述吸附塔的入口连接,所述吸附塔的塔顶出口与所述第一气体管的一端连接,所述第一气体管的另一端与所述第一反应器的入口连接。

11.优选地,所述压缩机的入口设置第二气体管。

12.优选地,所述吸附塔的塔底设置废气管。

13.与现有技术相比,本实用新型的有益效果在于:

14.将c4异构原料预先进行水洗,通过密度的不同,使得乙腈、丙酮在水洗塔内全部溶解在水中,并且通过循环泵进行循环水洗,使得原料中的乙腈、丙酮溶解的更加充分,进而经过水洗后的原料纯度更高,对后续进行的异构反应更加有利。

附图说明

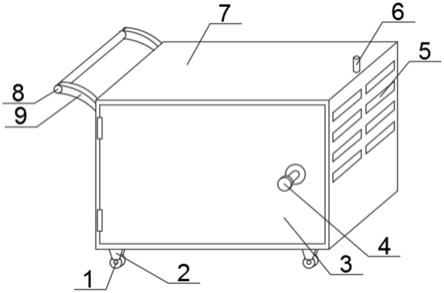

15.图1为所述异构原料碱性物质清洗装置工艺流程图。

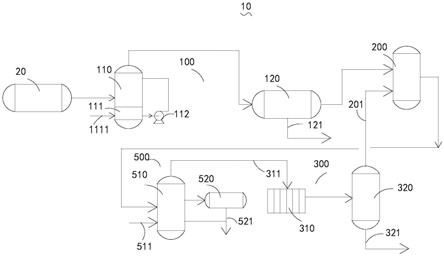

16.图2为所述低氮燃烧器的结构示意图。

17.图3为所述燃烧组件的结构示意图。

18.图中:异构原料碱性物质清洗装置10、原料缓存罐20、水洗单元100、水洗塔110、水槽111、液体入口管1111、循环泵112、气液分离器120、液体出料管121、第一反应器200、第一气体管201、氢气提纯单元300、压缩机310、第二气体管311、吸附塔320、废气管321、低氮燃烧器400、加热炉体410、燃烧组件420、内环形管421、外环形管422、燃气管组430、第一燃气管431、第二燃气管432、风门组件440、旋转挡板441、异丁烷反应单元500、第二反应器510、第三气体管511、回流罐520、物料出口管521。

具体实施方式

19.以下结合本实用新型的附图,对本实用新型实施例的技术方案以及技术效果做进一步的详细阐述。

20.请参看图1,一种异构原料碱性物质清洗装置10,包括原料缓存罐20、水洗单元100,所述水洗单元100包括:水洗塔110、气液分离器120,所述原料缓存罐20的出口与所述水洗塔110的入口连接,所述水洗塔110的出口与所述气液分离器120的入口连接,所述水洗塔110设置水槽111、循环泵112,所述循环泵112的入口与所述水槽111连接,所述循环泵112的出口与所述水洗塔110的入口连接。

21.与现有技术相比,本实用新型的有益效果在于:

22.将c4异构原料预先进行水洗,通过密度的不同,使得乙腈、丙酮在水洗塔110内全部溶解在水中,并且通过循环泵112进行循环水洗,使得原料中的乙腈、丙酮溶解的更加充分,进而经过水洗后的原料纯度更高,对后续进行的异构反应更加有利。

23.进一步的,所述水槽111设置液体入口管1111,利于对所述水槽111进行补水。

24.进一步的,所述气液分离器120设置液体出料管121,乙腈、丙酮溶解在水里,通过液体出料管121将其排出。

25.进一步的,所述异构原料碱性物质清洗装置10还包括第一反应器200,所述第一反应器200的入口与所述气液分离器120的出口连接,c4异构原料中还含有丁二烯杂质,将已经经过水洗除杂的物料输送至第一反应器200中,继续进行加氢反应,使得丁二烯生成正丁烷、正丁烯。

26.进一步的,所述第一反应器200设置第一气体管201,向第一反应器200输送氢气,利于第一反应器200内进行的加氢反应。

27.进一步的,所述异构原料碱性物质清洗装置10还包括异丁烷反应单元500,所述异丁烷反应单元500包括第二反应器510、回流罐520,所述第二反应器510的入口与所述第一反应器200的出口连接,所述第二反应器510的出口与所述回流罐520连接,所述回流罐520与所述第二反应器510的循环入口连接,通过第一反应器200反应后的正丁烷进入第二反应器510中进行异构化反应,生成异丁烷,所述第二反应器510设置第三气体管511,为第二反应器510中的丁烷异构反应提供高纯度的氢气环境,所述回流罐520的出口设置物料出口管,用于产物异丁烷排出。

28.进一步的,所述异构原料碱性物质清洗装置10还包括氢气提纯单元300,所述氢气提纯单元300包括压缩机310、吸附塔320,所述压缩机310的入口与所述第二反应器510的气体出口连接,所述压缩机310的出口与所述吸附塔320的入口连接,所述吸附塔320的塔顶出

口与所述第一气体管201的一端连接,所述第一气体管201的另一端与所述第一反应器200的入口连接;第二反应器510中会有大量的干气及氢气输送至压缩机310压缩,压缩后的气体进入吸附塔320吸附,通过变压吸附使氢气与干气组分分离,且吸附后的氢气纯度达90%以上,进而氢气回用,通过第一气体管201输送至第一反应器200中,用于丁二烯的加氢反应中,以节约资源。

29.进一步的,所述压缩机310的入口设置第二气体管311,所述第二气体管311的一端与所述第二反应器510的气体出口,所述第二气体管311的另一端与所述压缩机310的入口连接。

30.进一步的,所述吸附塔320的塔底设置废气管321。

31.进一步的,所述废气管321排出的干气通过以下实施例进行处理燃烧处理,请参看图2至图3,所述低氮燃烧器400包括加热炉体410、燃烧组件420、燃气管组430,所述燃烧组件420内置于加热炉体410的底部,所述燃烧组件420包括内环形管421、外环形管422,所述内环形管421、外环形管422同心设置,在内环形管421和外环形管422的环壁上均密排有火孔,在内环形管421的一侧设有第一燃气入口,在外环形管422的一侧设有第二燃气入口,所述燃气管组430包括第一燃气管431、第二燃气管432,所述第一燃气管431的入口和第二燃气管432的入口用于通入可燃气体,所述第一燃气管431的出口与第一燃气入口连接,所述第二燃气管432的出口与第二燃气入口连接,所述火孔的孔径不大于3mm;干气通过所述第二燃气管432进入,通过内环形管421和外环形管422同心设计,增大了干气与空气的接触面,将火孔的直径缩小至3mm以下,单位时间进入加热炉体410内的燃气减少了,两方面共同作用,有利于干气的充分燃烧,提高了干气的燃烧效率,减少了干气组分的燃料排放。

32.进一步,低氮燃烧器还包括风门组件440,在加热炉体410的侧壁上设有风口,风门组件440包括旋转挡板441,旋转挡板441的两端与风口的两侧转动连接,以通过调节旋转挡板441与水平面的角度来调整风口的开度。

33.进一步,风门组件440为数个,数个风门组件440沿风口的高度方向排列。

34.在一个具体的实施方式中,低氮燃烧装置400还包括换热盘管,换热盘管内置于加热炉体410内,换热盘管内流通换热介质。在换热盘管的外壁设有螺旋凹槽或点状凸起,当热气流通过换热盘管的外壁时,由于凹槽或点状凸起的作用,能在换热盘管的外壁形成涡流,加强换热盘管的换热能力。

35.在一个具体的实施方式中,低氮燃烧装置400设有燃气储罐,燃气储罐的的上方设有轻质燃气出口,燃气储罐的的下方设有重质燃气出口,第二燃气管432的入口与轻质燃气出口连接,第一燃气管431的入口与重质燃气出口连接,c1、c2组分通入第二燃气管432。研究表明,燃烧温度过高,会促进氮氧化物产生,外环形管422处于边缘位置,温度较低,而氢气的燃烧值高,燃烧温度高。由于所述废气管321排出的干气会掺入一些低纯度氢气,将氢气通过外环形管422燃烧,有利于降低加热炉体410内整体的温度,减少氮氧化物的产生,还能充分利用废弃的低纯度氢气,优化能源资源利用。

36.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。