1.本发明涉及一种用于可变升程气门传动机构的升程调节器、尤其是凸轮轴的凸轮,一种用于内燃机的换气阀的可变升程气门传动机构以及一种用于运行用于内燃机的换气阀的可变升程气门传动机构的方法。

背景技术:

2.由于对低燃料消耗和低排放的要求越来越高,在整个发动机特性曲线图中越来越追求无加润滑脂运行。在此米勒燃烧方法的应用做出重要贡献。由于爆震趋势降低,例如可借助可变凸轮轴控制设置较早的燃烧重心位置。

3.米勒内燃机是以米勒命名的内燃机,在其中燃料在进气过程中被引入到被抽吸的空气中,这就像奥托发动机那样在气缸中形成可点燃的混合物。与奥托发动机不同,米勒内燃机的特点在于第五工作步骤。因此,米勒内燃机也被称为“五冲程发动机”。进气阀在进气冲程期间已经关闭,这导致混合物膨胀直到进气冲程结束。在随后的压缩阶段,燃烧室中的压力和温度在点火时刻较低。这减少了爆震趋势。这些变化的结果是更少的污染物和内燃机的高效率。

4.如果内燃机要按照米勒燃烧方法运行,则进气门升程曲线不能超过确定的打开持续时间,这个短暂的打开持续时间明显短于以常规奥托循环过程运行的内燃机的打开持续时间。这通常会导致显著增加的增压压力需求,该增压压力需求又限制最大功率输出。

5.关于技术领域,例如参见欧洲专利说明书ep 1 387 928b1。由该专利已知一种用于对内燃机的换气阀进行可变升程调节的气门传动机构装置,其中,换气阀在中间连接有传递元件的情况下与一个可围绕转动轴线运动的滚子连接并且与枢转杠杆的一个端部区域中的包括空升程曲线部和升程曲线部的控制轨道连接,所述枢转杠杆由凸轮轴控制以便对换气阀进行升程操作,其中,弹簧加载的、通过一个曲线轨道分配给所述凸轮的枢转杠杆在另一端部上沿圆形轨道支撑在摆动转动点上,以便进行可变升程调节,该摆动转动点可借助一个调节装置以受控方式改变位置并且可固定。所述气门传动机构装置的特征在于,一个设置在内燃机的壳体部件上的圆形轨道作为具有围绕传递元件的滚子的转动轴线的半径的滑槽用于能以受控方式改变位置地支撑枢转杠杆,其中,枢转杠杆的控制轨道在空升程曲线部和升程曲线部之间的过渡区域中构造有斜面,该斜面放置在气门传动机构装置中的气门间隙上。

6.如果期望以一种燃烧方法来运行具有这种气门传动机构的内燃机,在该方法中在最大功率范围内采用降低的换气阀升程(米勒方法),则气门传动机构的动态极限没有得到充分利用,因为最大的换气阀升程也必须在最大转速下才能实现。

7.de 102015214115 a1公开了一种可变升程气门传动机构,其中枢转杠杆(在此称为中间杠杆)通过一个凸轮枢转,该凸轮具有放置区域,从而在功能上适宜之处产生运行可靠的最大换气阀加速度。

8.但为了尽可能好地满足换气要求,控制横截面(气门升程曲线下方的面积)必须在给定的最大打开持续时间内最大化。然而,为了在所要求的最大发动机转速下仍然获得机械上稳固的气门传动机构,在上述类型的已知气门传动机构中,气门加速度在其最大值、最小值和变化曲线方面都受到限制。两个边界条件——气门打开持续时间和有限的气门加速度——决定最大可实现的控制横截面和气门升程。

技术实现要素:

9.在此背景下,本发明的任务是改进用于内燃机的换气阀的升程可变气门传动机构。

10.所述任务通过具有权利要求1的特征的用于可变升程气门传动机构的升程调节器、具有权利要求9的特征的可变升程气门传动机构以及具有权利要求14特征的用于运行可变升程气门传动机构的方法来解决。从属权利要求涉及本发明的有利扩展方案。

11.根据本发明的一个方面,提出一种用于可变升程气门传动机构的升程调节器,该升程调节器具有围绕升程调节器的转动轴线、尤其是在围绕转动轴线的周向方向上设置的调节轮廓,所述调节轮廓用于使气门传动机构的升程适配装置偏移。当升程调节器围绕转动轴线转动时,升程适配装置尤其是在关于转动轴线的径向方向上和/或尤其是在围绕转动轴线的固定的周缘角位置上(在该周缘角位置上设置与升程适配装置的接触)偏移。所述调节轮廓具有向外偏移区域(auslenkbereich)、换向区域和向内偏移区域(einlenkbereich)。

12.调节轮廓的向外偏移区域尤其是应理解为调节轮廓的如下周缘区域,在升程适配装置通过其运动在常规运行的最大升程下或在米勒运行的最大升程下使换气阀从其静止位置(关闭位置)向外偏移时,借助该周缘区域使升程适配装置偏移。调节轮廓的向内偏移区域尤其是应理解为调节轮廓的如下周缘区域,在升程适配装置通过其运动在常规运行的最大升程下或在米勒运行的最大升程下使换气阀向内偏移到其静止位置(关闭位置)中时,借助该周缘区域使升程适配装置偏移。调节轮廓的换向区域尤其是应理解为调节轮廓的如下周缘区域,在升程适配装置通过其运动在常规运行的最大升程下或在米勒运行的最大升程下使换气阀在其最大偏移区域中换向使得在从静止位置向外偏移之后再次开始朝向静止位置运动时,借助该周缘区域使升程适配装置偏移。

13.此外,所述调节轮廓在向外偏移区域和换向区域之间具有向外偏移切换补偿区域和/或在换向区域和向内偏移区域之间具有向内偏移切换补偿区域。在此,在围绕转动轴线转动时,尤其是在对于整周转动至少基本上恒定的转动速度下升程调节器的气门升程参考参量的变化的梯度的绝对值在一个、尤其是在每个切换补偿区域内比在向外偏移区域和换向区域中小。

14.尤其是切换补偿区域(即向外偏移切换补偿区域或向内偏移切换补偿区域)是升程调节器的调节轮廓的如下区域、尤其是如下周缘区域,在升程调节器围绕其转动轴线转动时与升程适配装置的接触部位位于该区域、尤其是该周缘区域内,如果工作曲线部在常规运行的最大升程下或米勒运行的最大升程下以其最大曲率区域贴靠在升程杠杆上以使换气阀向外偏移或向内偏移。以向外偏移为例,这在传统运行中在切换补偿区域中是“较早”的情况,在米勒运行中在切换补偿区域中是“较晚”的情况。由此可在传统运行中实现较

大的控制横截面,在米勒运行中实现小的控制横截面。

15.根据一种实施方式,升程调节器构造为凸轮轴的凸轮,所述气门升程参考参量是凸轮的沿凸轮的周缘表面的调节轮廓的半径。根据一种实施方式,所述梯度是在凸轮随凸轮轴一起围绕凸轮轴的转动轴线转动时凸轮的调节轮廓与升程适配装置之间的规定的接触部位的加速度,升程适配装置构造有或构造为中间杠杆。

16.根据一种实施方式,气门升程参考参量是沿凸轮轴的凸轮的周缘表面的调节轮廓的半径。尤其,半径发展是半径在调节轮廓的周向方向上的变化。当调节轮廓以凸轮轴的转动速度围绕其转动轴线转动时,该半径变化尤其是在调节轮廓和升程适配装置的接触部位上起作用。

17.如果升程调节器不设计为凸轮,则根据一种实施方式,气门升程参考参量的梯度尤其是气门升程参考参量在升程调节器的运动方向上的变化,其对于升程适配装置或换气阀的运动是决定性的。

18.调节轮廓的切换补偿区域尤其是应理解为调节轮廓的如下周缘区域,该周缘区域设置和设立用于在气门传动机构的升程适配装置的两个工作位置中调节内燃机的换气阀的最大加速度。

19.借助如此构造的升程调节器、尤其是凸轮,可确保一方面常规运行中和另一方面米勒运行中的最大气门加速度的预定比率。在由切换补偿区域的周缘角决定的曲轴运动部分中,具有这种升程调节器的可变升程气门传动机构可用于一方面在常规运行中并且另一方面在米勒运行中具有不同升程比的发动机方案中,而无需对结构进行修改。

20.尤其是为此向外偏移切换补偿区域或向内偏移切换补偿区域中的气门升程参考参量的变化的平均梯度的数值(即绝对值)最大为调节轮廓的相邻的向外偏移区域或向内偏移区域的气门升程参考参量的梯度的三分之二或一半、尤其是最大为调节轮廓的相邻的向外偏移区域或向内偏移区域的气门升程参考参量的梯度的五分之一、八分之一或十分之一,以便实现一方面常规运行中的最大气门加速度和另一方面米勒运行中的最大气门加速度的期望的比率。所提到的梯度比尤其是涉及切换补偿区域中的平均梯度和相关的相邻区域中的梯度的最大值或平均值。

21.根据本发明的另一方面,提出一种用于内燃机的换气阀的可变升程气门传动机构。内燃机例如可以是奥托发动机或柴油发动机。

22.可变升程气门传动机构具有带有工作曲线部的升程适配装置,该工作曲线部至少可设置在用于提供部分升程的第一工作位置和用于提供最大升程的第二工作位置中,其中,工作曲线部在一个区域中具有最大曲线曲率。

23.此外,可变气门传动机构具有升程调节器,该升程调节器具有用于使升程适配装置偏移的调节轮廓。

24.此外,可变气门传动机构具有升程杠杆,该升程杠杆可借助工作曲线部偏移并由此调节换气阀的升程,尤其是偏移的升程适配装置的工作曲线部可在于升程杠杆的接触表面上移动时调节换气阀。

25.根据本发明的这个方面,气门传动机构、尤其是与升程适配装置的尤其是最大曲率共同作用的升程调节器设置用于以第一工作位置中的最大气门加速度和第二工作位置中的最大气门加速度相互间的比率来调节换气阀,该比率与升程调节器在切换补偿区域中

的气门升程参考参量的变化的梯度有关。

26.根据一种实施方式,气门传动机构、尤其是与升程适配装置的尤其是最大曲率共同作用的升程调节器设置用于在第一工作位置中和第二工作位置中以至少基本上相同的最大气门加速度调节换气阀,以使气门传动机构能够在不同的发动机设计中尽可能广泛地使用。

27.升程调节器的调节轮廓尤其是设置用于以第一工作位置中的升程适配装置的速度和第二工作位置中的升程适配装置的速度的比率来移动升程适配装置,该比率与升程调节器的气门升程参考参量在切换补偿区域中的变化的梯度有关。这可借助根据本发明的升程调节器例如在没有其他适配的情况下实现,如果升程适配装置围绕固定的偏移轴线偏移的话。如果不是这种情况,则尤其是在构造调节轮廓时必须考虑升程适配装置的可运动的偏移轴线的影响。尤其是可这样设计调节轮廓与升程适配装置的接触部位的运动,使得为米勒运行保留基于转动点适配而产生的接触部位的移位。

28.为了设计气门传动机构并且尤其是为了将升程调节器的调节轮廓以及调节轮廓接口、即升程适配装置的偏移轴线和工作曲线部相互协调,技术人员可使用本身已知的工具来进行驱动部件的拓扑优化。这种做法已证明比试错处理方法更有效,其例如在迭代适配升程调节器的调节轮廓(如凸轮轴上的凸轮的凸轮轮廓)时被使用。在此,参与气门运动的各个部件的轮廓通常间接地通过运动设定值(如关于凸轮转角的气门升程)来影响。

29.在当前,根据本发明的方法包括多参量问题的解决方案:对于气门传动机构的根据本发明的设计,该气门传动机构必须能够在两个工作位置中实现至少基本上相同的最大气门加速度。为此,升程调节器(调节轮廓)、升程适配装置(包括工作曲线部)和升程杠杆的轮廓必须相互协调。

30.因此,尤其是——与工作曲线部是定位在第一工作位置还是第二工作位置中无关地——气门必须在升程调节器(例如凸轮轴)的特定速度下以相同的最大加速度打开。

31.在气门传动机构的一种典型的设计方案中,根据一种实施方式,升程适配装置是中间杠杆(也称为枢转杠杆),该中间杠杆一侧可滑移运动地支承在滑槽的滑槽轨道上并且另一侧具有工作曲线部,中间杠杆可借助第二调节装置沿滑槽轨道移动。

32.在气门传动机构的一种典型的设计方案中,根据一种实施方式,升程杠杆是中间元件、如滚轮随动杠杆,工作曲线部通过该中间元件与换气阀作用连接。

33.在气门传动机构的一种典型的设计方案中,根据一种实施方式,升程调节器是第一调节装置、尤其是凸轮轴的凸轮,其用于使中间杠杆克服弹簧元件的弹簧力围绕靠近滑槽的点枢转。

34.根据另一方面,提出一种用于运行用于内燃机的换气阀的可变升程气门传动机构的方法,其中,所述气门传动机构可根据本发明的一种实施方式构造。

35.所述方法至少包括下述步骤:(i)确定在内燃机的运行情况下的排气温度;(ii)确定在该运行情况下气门传动机构是要切换到常规运行模式还是米勒运行模式中,根据所确定的排气温度来确定要切换的运行模式。

36.在排气歧管的远离发动机的端部处和/或催化转化器中和/或内燃机排气涡轮增压器的——尤其是具有可变涡轮几何结构的——涡轮的涡轮入口处检测排气温度。当达到或超过排气温度的极限值时,将气门传动机构切换到米勒运行模式。因此,尤其是可确保内

燃机在必要时在这样的运行模式中运行,该运行模式能够保护排气引导装置的温度关键部件、尤其是排气涡轮增压器的涡轮和/或催化转化器。

37.尤其是也可如下利用温度关键部件的热惯性,即首先切换到常规运行——这可实现更高的功率或更快地达到该功率——并在达到atl涡轮和/或催化转换器的临界温度水平之前切换到米勒运行。由于米勒运行中的增压压力需求总是超过常规模式,因此必须根据需要提供这个作为对温度关键部件的保护功能。

38.根据一种实施方式,根据材料参数、尤其是排气涡轮增压器的涡轮材料/或排气引导装置材料的耐热性确定排气温度的极限值。

39.附加或替代地,所述方法至少包括下述步骤:确定排气温度和/或内燃机的至少一个其它温度参数的值;根据所确定的温度确定要切换的运行模式,尤其是常规运行模式或米勒运行模式;根据所确定的运行模式将升程适配装置切换到工作曲线部的第一工作位置或第二工作位置中。

40.本发明还基于下述考虑:结合可变气门传动机构,应可在每个任意时刻设置米勒运行所需的打开持续时间。在全负荷要求下,首先设置具有至少几乎是最大打开持续时间的常规(非米勒)运行(奥托循环过程),尤其是通过调整到气门传动机构的升程适配装置的第二工作位置。

41.基于构件的热惯性,在全负荷开始后的一定时间延迟的情况下才达到最高允许排气温度并且常规的控制时间的低增压压力需求对可行驶性和功率输出具有积极影响。只有在达到最高排气温度时,才将内燃机才切换到米勒模式,尤其是通过调整到气门传动机构的升程适配装置的第一工作位置。

42.排气温度和/或其它相关运行温度在此例如可通过物理模型和/或传感器来确定。

43.本技术人的各产品中使用的气门传动机构能够实现全负荷条件下的打开持续时间的为了产生米勒运行所需的缩短,但这会导致气门升程和因此控制横截面严重减小。相反,有针对性地为米勒运行设计的气门传动机构可改善米勒升程曲线。在打开持续时间相当的情况下,控制横截面比以前更大。现在挑战在于使针对米勒运行设计的全可变气门传动机构也可胜任较大的控制横截面。与当前的气门传动机构相比,全升程曲线应能够在增压压力需求略微增加的情况下继续实现非米勒运行。

44.本发明现在尤其基于下述想法,即总体上在非米勒运行和米勒运行之间实现最佳折衷,该折衷使组合的运行策略的优势最大化。为了尽可能也实现对于常规运行最佳的气门升程曲线,尤其是这样设计气门传动机构,使得例如间隙和/或其它功能方面能够实现比以米勒打开持续时间可实现的最大升程更高的升程。

45.米勒气门升程并非设计为系统的最大气门升程,而是设计为部分升程。如果额定气门升程现在提高超过米勒升程,则打开持续时间和控制横截面增加,直到在功能上达到最大升程。

46.此外决定性的是,在所力求的升程调节中直至在绝对值方面最大的气门升程都不出现在曲线和最大值方面超过允许极限的气门加速度提高。因此,这样设计全可变气门传动机构,使得在米勒气门升程范围内以及从那里一直到绝对气门升程最大值的加速度几乎恒定为最大。由此确保常规气门升程和米勒气门升程都能释放最大可能的控制横截面并且在此是机械稳固的。

47.为了对气门传动机构进行相应的适配,技术人员可使用已知的工具对驱动部件进行拓扑优化。为了实现相互对应的最大加速度,凸轮轮廓、中间杠杆在与凸轮的接触区域中的和在工作曲线部上的轮廓以及滚轮随动杠杆与工作曲线部的接触区域必须相互协调。在本技术人的企业内部实践中,例如适宜的是,这样适配凸轮轮廓,以便可以不变地继续使用狭义上的现有气门传动机构组件。

48.由于可调节在限定的米勒气门升程变化曲线上方的升程和打开持续时间,因此如此适配的气门传动机构具有更多优点。

49.如果发动机在不同的边界条件(温度、海拔等)下运行,最佳米勒额定打开持续时间可能会变化。现在始终可根据这些边界条件和由此产生的运行策略设置最佳打开持续时间并始终释放尽可能好的控制横截面。

50.如果气门传动机构作为同类件安装在具有不同外围设备和/或一般运行策略的不同发动机中,则这可在不改变运动学的情况下进行。无需更改硬件即可调整到因发动机而异的最佳打开持续时间并始终释放尽可能好的控制横截面。

51.关于系统振动特性的优化,必须在换气阀的最大升程(在常规全负荷时)和米勒部分升程(在米勒全负荷时)之间找到折衷。根据一种实施方式,通过从在切换补偿区域中恒定的中间杠杆速度到最大升程(常规全负荷)时速度的轻微增加或米勒部分升程时(米勒全负荷)速度的轻微减少的偏差,可为相应的工作点分配(在打开持续时间和/或控制横截面方面)或多或少的品质。在特定应用情况下,米勒部分升程和最大升程之间的折衷可专业地以符合换气或燃烧方面的要求的方式针对客户使用进行协调。

52.按照不同的实施方式,根据该优化的结果得出:气门升程参考参量的变化的梯度在切换补偿区域内变化,或者该梯度在切换补偿区域内是恒定的,尤其是至少基本上恒定的。

53.根据一种实施方式,在切换补偿区域内气门升程参考参量变化的平均梯度可以为零,尤其是至少基本上为零,从而一方面在常规运行中并且另一方面在米勒运行中最大气门加速度相同,尤其是至少基本上相同。

54.为了借助向外偏移区域和换向区域之间的切换补偿区域实现换气阀在常规运行中的运动的略高的最大加速度,根据一种实施方式,气门升程参考参量在向外偏移区域和换向区域之间的变化的平均梯度为负。根据该实施方式,在换向区域和向内偏移区域之间的切换补偿区域中,出于同样的原因气门升程参考参量在换向区域和向内偏移区域之间的切换补偿区域中的变化的平均梯度为正。根据一种实施方式,向外偏移切换补偿区域中的平均梯度为负或为正和/或向内偏移切换补偿区域中的平均梯度为正或为负。

55.在具有凸轮轴的气门传动机构中,根据一种实施方式,升程调节器是凸轮轴的凸轮和/或气门升程参考参量是从凸轮轴上的凸轮的转动轴线开始沿凸轮周缘表面、尤其是相对于凸轮周向方向的半径发展。

56.尤其是凸轮的周缘表面是调节轮廓并且设置用于尤其是在凸轮围绕凸轮轴的转动轴线转动时使气门传动机构的中间杠杆偏移,速度、尤其是中间杠杆围绕其转动轴线的转动速度尤其是仅或者说在很大程度上与凸轮周缘表面的半径在其周缘角上的变化有关。

57.尤其是在最大曲线曲率恒定的情况下,根据一种实施方式,升程适配装置的工作曲线部在一个区域内具有最大曲线曲率,升程调节器的调节轮廓设置用于使工作曲线部在

第一工作位置和第二工作位置中以恒定速度移动,只要升程杠杆的接触表面贴靠在工作曲线部的最大曲线曲率区域上。

58.为了实现换气阀的至少基本上相同的最大加速度,根据一种实施方式,最大曲率区域设置在升程区域的边缘上,尤其是升程区域的所述边缘是在升程过程开始时升程杠杆的接触元件在工作曲线部上经过的边缘。

59.为了使换气阀至少达到基本上相同的最大加速度,根据一种实施方式,升程区域具有一个至少较少弯曲、尤其是不弯曲的区域,该区域尤其是与最大曲率区域直接相邻地设置。

60.尤其是在较少弯曲的区域上设置有在达到最大升程时升程杠杆与工作曲线部的接触位置和/或在达到米勒升程时升程杠杆与工作曲线部的接触位置。

61.为了能够在米勒运行中尽早操控气门升程,根据一种实施方式,气门传动机构设置用于——尤其是借助可变凸轮轴控制——适配升程调节器的调节时刻。

62.根据一种实施方式,气门传动机构具有基于传感器和/或基于模型的用于检测排气温度和/或内燃机的至少一个其它温度参数的温度检测装置。

63.根据一种实施方式,温度检测装置设置用于在排气歧管的远离发动机的端部处和/或在——尤其是具有可变涡轮几何结构的——涡轮的涡轮入口处检测排气温度和/或所述至少一个其它温度参数。由此温度检测可用于保护排气引导装置的部件。

64.根据一种实施方式,气门传动机构具有用于运行气门传动机构的控制单元,该控制单元尤其是设置用于调节或者说提供工作曲线部的不同工作位置。控制单元例如可以是更高级别的发动机控制器、驱动控制器或车辆控制装置的一部分。

65.根据一种实施方式,当切换到米勒运行模式时,——尤其是借助可变凸轮轴控制——调整到升程调节器的较早的调节时刻。

附图说明

66.本发明的其它优点和应用可能性由下述结合附图的说明给出。附图中:

67.图1示出根据本发明的一种示例性实施方式的可变升程气门传动机构的剖面图;

68.图2示出线图,在所述线图中中当根据图1的气门传动机构借助根据本发明的一种示例性实施方式的方法运行时,对于根据图1的可变升程气门传动机构的凸轮轴的一转分别关于曲轴的曲轴转角绘出换气阀的升程或气门偏移时的速度或气门偏移时的加速度;

69.图3示出根据图1的气门传动机构的工作曲线部;

70.图4示出根据本发明的另一种示例性实施方式的可变升程气门传动机构的升程调节器的横截面图;

71.图5示意性示出在围绕升程调节器的转动轴线转动时气门升程参考参量在根据图4的升程调节器的调节轮廓的周缘上的变化梯度的变化曲线;

72.图6对于具有凸轮轴上的凸轮和作为升程适配装置的中间杠杆的已知气门传动机构示出在常规运行和米勒运行中中间杠杆运动和气门升程的变化曲线;

73.图7对于图4中的气门传动机构示出在常规运行和米勒运行中中间杠杆运动和气门升程的变化曲线;

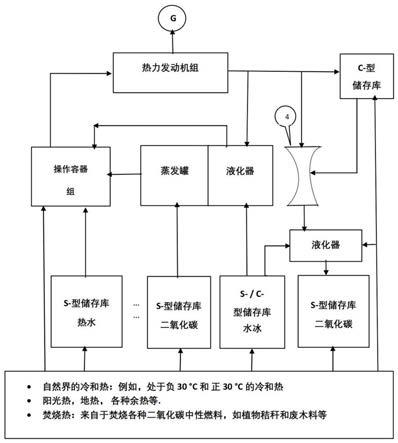

74.图8示意性示出具有根据图4的可变升程气门传动机构的内燃机的拓扑结构。

具体实施方式

75.图1在目光看向第一换气阀操作单元3的情况下示出处于安装在用于未示出的内燃机的气缸盖15中的安装位置中的可变升程气门传动机构1的剖面图。换气阀操作单元3设置用于操作起相同作用的换气阀2。在本实施例中,内燃机具有四个成列的气缸,每个气缸具有两个起相同作用的换气阀2。

76.设置在气缸盖15中的可变升程气门传动机构1具有升程适配装置4、即中间杠杆,该中间杠杆一侧借助没有附图标记的滚子可滑滚运动地支承在滑槽7的滑槽轨道6上并且另一侧具有工作曲线部8。

77.从图3可以看出,工作曲线部被划分成基圆区域bg和升程区域bh,工作曲线部8至少在升程区域bh的一部分中具有带有保持不变的最大曲率kmax的区域bkmax。在与其邻接的另一区域bn中,升程区域bh没有曲率或具有至少一个较小的曲率。

78.工作曲线部8通过升程杠杆9、即滚轮随动杠杆与换气阀2这样作用连接,使得换气阀2可沿所示轴线在特定升程h中以速度v和加速度a偏移。

79.滚轮随动杠杆9一侧支撑在换气阀2的杆上并且另一侧支撑在间隙补偿元件5、即液压间隙补偿元件上。

80.此外,还设有升程调节器10(也被称为第一调节装置10)、即凸轮轴的凸轮,其具有调节轮廓nk(=凸轮轮廓)以用于使中间杠杆4克服弹簧元件12的弹簧力围绕靠近滑槽的点11,即支撑在滑槽轨道6上的滚子的转动中心点枢转。调节轮廓nk由沿所示周向方向u10围绕凸轮10转动点的半径轮廓定义。

81.中间杠杆4可借助第二调节装置13、即偏心轴的偏心轮沿滑槽轨道6通过将中间杠杆4支撑在滑槽轨道6上的滚子移动。根据第二调节装置13的偏心轮廓,中间杠杆4可在未示出的零工作位置、用于米勒运行的第一工作位置a1以及用于正常运行的第二工作位置a2之间移动。偏心轮廓由沿所示周向方向u13围绕偏心轮转动点的半径轮廓定义。

82.关于可变升程气门传动机构1本身的工作原理也参见国际专利申请wo 2002/092972 a1。

83.因此,第二调节装置13具有用于换气阀2的零升程的零调节点、用于换气阀的部分升程的第二调节点和用于换气阀的全升程的第三调节点。每个调节点通过偏心盘的圆部段的曲线点构成,即当第二调节装置13转动时,中间杠杆4在其位置方面沿滑槽轨道6移动,由此可改变通过升程调节器10的转动实现的换气阀升程。

84.零升程意味着换气阀2静止,这相当于气缸关停。部分升程意味着换气阀2具有小于全升程的换气阀升程,例如在米勒运行中。全升程意味着最大可能的气门升程。

85.在其它实施例中,第二调节装置13也可代替凸轮盘由线性调节装置代替,所述线性调节装置具有相应于换气阀2的零升程、部分升程和全升程的不同的止挡部或卡锁装置。操作在此可电动和/或机械或液压地进行。在本实施例中,操作通过电动机完成。

86.为了在第一工作位置a1和第二工作位置a2中实现至少基本上相同的最大气门加速度,在气门传动机构1的设计中,升程调节器(调节轮廓nk)、升程适配装置4(包括工作曲线部8)和升程杠杆9的轮廓相互协调。

87.在本实施例中,为了相应地适配气门传动机构,使用用于驱动部件的拓扑优化的通用软件工具。为了在第一工作位置a1和第二工作位置a2中达到相互对应的最大加速度amax,a

/a

max,e

或a

max,mill,a

/a

max,mill,e

,凸轮轮廓nk、中间杠杆在与凸轮10的接触区域中并且在工作曲线部8上的轮廓以及滚轮随动杠杆9与工作曲线部8的接触区域相互协调。

88.在本实施例中,仅适当地适配凸轮轮廓nk,由此现有的气门传动机构组件、即换气阀操作单元3可以不加改变地继续使用。

89.如何在个别应用情况下必须对凸轮轮廓nk、即凸轮10沿周向方向u10的半径轮廓进行适配以实现相互对应的最大加速度a

max,a

,这对于技术人员而言在个别情况下由本身已知的用于拓扑优化的软件工具的本身已知的应用和由在个别情况下已知的发动机的运行策略的要求得出。

90.下面参考图2解释根据本发明的一种示例性实施方式的方法的一种实施方式。

91.图2示出三个线图:上图显示升程h与曲轴转角kw的关系,中图显示升程速度v与曲轴转角kw的关系并且下图显示升程加速度a与曲轴转角kw的关系。

92.在三个线图的每一个中,一方面对于最大升程hmax(实线)并且另一方面对于米勒升程(部分升程;虚线)示出相应参数h、v、a关于曲轴转角的变化。

93.在全负荷要求下,首先设置具有至少几乎是最大打开持续时间的常规(非米勒)运行,尤其是通过设置气门传动机构的升程适配装置的第二工作位置。该运行情况在线图中以实线示出。

94.只有在达到最大排气温度t(参见图1中燃烧室中的示例性标记;在本实施例中基于模型确定)时,内燃机才切换到米勒运行,尤其是通过设置气门传动机构的升程适配装置的第一工作位置。该运行情况下在线图中以虚线示出。

95.从上图(升程图)可以看出与最大升程hmax相比,米勒运行中的较低升程高度hmill。另一方面,图1中未示出的可变凸轮轴控制装置确保关于曲轴转角在米勒运行中的最大升程hmill比正常运行中的最大升程hmax出现得更早。

96.从中间图(速度图)可以看出与正常运行中的最大速度vmax相比,对于米勒运行在调节时达到气门2的较低的最大速度vmill是足够的。

97.从下图(加速度图)可以看出根据本发明的该实施例的凸轮轮廓nk的适配:在正常运行和米勒运行中,最大加速度是a

max,a

和a

max,mill,a

或a

max,e

和a

max,mill,e

相同。在那些在加速度图中表明在向外偏移或向内偏移时的最大加速度a的曲轴转角区域中,工作曲线部8在其最大曲率bkmax区域中在滚轮随动杠杆9上滚动。

98.从图3可以看出,滚轮随动杠杆9的滚子根据运行模式在点hmill或点hmax处、即分别在区域bn中接触工作曲线部。

99.图4示出通过根据本发明的另一种示例性实施方式的可变升程气门传动机构1的升程调节器10的横截面。气门传动机构1——以及因此还有升程调节器10——可如在根据图1的实施例中那样构造,但也可不同地构造。

100.从图4的图示中可以看出,升程调节器10构造为凸轮轴20的凸轮并且与凸轮轴20抗扭地连接。凸轮10在其周缘侧上具有调节轮廓nk,该调节轮廓在一个固定的(可能的向外偏移运动除外)角位置w上在接触部位s处贴靠在升程适配装置4上以使升程适配装置向外偏移。

101.调节轮廓nk沿凸轮10的周向方向u10具有不同的周缘区域:用于使升程适配装置4从其静止位置向外偏移的向外偏移区域22,用于协调在气门传动机构的常规运行中的最大

向外偏移气门加速度a

max,a

和在气门传动机构的米勒运行中的最大向外偏移气门加速度a

max,mill,a

的向外偏移切换补偿区域24,用于提供最大气门升程的换向区域26,用于协调在气门传动机构的常规运行中的最大向内偏移加速度a

max,e

和在气门传动机构的米勒运行中的最大向内偏移加速度a

max,mill,e

的向内偏移切换补偿区域28以及用于使升程适配装置4向内偏移到其静止位置中的向内偏移区域30。不同的区域22、24、26、28和30在图示中仅示意性地示出,并且所示调节轮廓nk也应仅被理解为示意性的。考虑到本发明的特定要求和其它要求、例如来自气门传动机构运动学的要求,技术人员可通过适合的软件优化真实的调节轮廓nk。

102.当凸轮轴20以角速度ω围绕其转动轴线21转动时,转动轴线21和接触部位s之间的距离(即半径)在角位置w处根据凸轮在特定周缘位置上的相应半径改变。为了便于理解,在图4中示例性示出不同的半径r1和r2。

103.在所示的转动方向u10下,向外偏移区域22首先以增加的半径通过接触部位s并且在此使升程适配装置4以增加的速度vs和接触部位的加速度的最大值as向外偏移。

104.然后通过向外偏移切换补偿区域24,在该向外偏移切换补偿区域中半径虽然继续增加,但在本发明的意义中接触部位s沿接触部位s的运动轴线l以恒定(参见图5图中的实线)或略微下降(参见图5的线图中的虚线)的速度向外偏移。

105.在通过换向区域26期间,半径首先越来越慢地增加并且随后——在通过接触部位s(和因此换气阀2)的向外偏移的最大值后——越来越快地减小。

106.然后通过向内偏移切换补偿区域28,在该向内偏移切换补偿区域中半径虽然进一步缩小,但在本发明的意义中接触部位s沿接触部位s的运动轴线l以恒定或略微增加的速度向内偏移。

107.然后在向内偏移区域30中再次达到最小半径r1,换气阀2以该最小半径布置在其静止位置中。

108.图5示意性示出在围绕升程调节器的转动轴线21转动期间,气门升程参考参量关于根据图4的升程调节器10的调节轮廓nk的凸轮轴20的曲轴转角kw(即也关于周缘u)的变化梯度的曲线。在本实施例中,梯度相应于接触部位s的与由调节轮廓nk引起的偏移相对应的加速度as。

109.在调节轮廓nk的静止区域32中,接触部位s不移动;因此,加速度as等于0。在向外偏移区域22中,加速度达到正最大值,然后在向外偏移切换补偿区域24中,加速度要么等于零(实线),要么略微为负(带短划线的虚线)或略微为正(点划线)。在换向区域26中,加速度达到负最大值。因此,向外偏移切换补偿区域24中的加速度as的绝对值小于两个邻接区域22和26中的加速度的绝对值。相同情况类似地适用于向内偏移切换补偿区域28和两个邻接区域26和30,其中,代替加速度as(实线)的零值,还可在向内偏移切换补偿区域28中设置略微为正的加速度值(带长划线的虚线)或略微为负的加速度值(双点划线)。

110.图6对于具有凸轮轴上的凸轮和作为升程适配装置的中间杠杆的已知气门传动机构示出在常规运行中和米勒运行中中间杠杆运动和气门升程的曲线。

111.尤其是对于全可变气门升程,例如对于那些其中中间杠杆在特定运动下以固定在其上的工作曲线部压在滚轮随动杠杆上的全可变气门升程,始终只能对于特定的气门升程(通常是最大升程)实现最佳气门开度,即具有最大控制横截面的气门开度。任何其它升程

(通常是部分升程)是这种针对最大升程的设计的结果并且因此不是最佳的。

112.然而,现代气门升程曲线与本身具有非常均匀的走向的理论曲线有很大不同,尤其是因为这些走向适配整个系统的振动特性。这种振动特性在不同的部分升程中有所不同。例如对于最大升程引入的阶数优化在部分升程中具有较小甚至相反的作用并且只能通过过比率地降低最大加速度来补偿。

113.针对已知的气门传动机构在正常运行和米勒运行下的真实气门升程曲线在图6中示出并且在下面进行解释。

114.为了用于实现最佳气门升程曲线所需的最大加速度,必须以最大速度通过工作曲线部的打开区域。中间杠杆运动——与接触部位xs*的移动行程至少基本上成正比,其曲线在此示出——因此必须在该点/区域处具有其最大速度vs*(参见图6中的附图标记100)。

115.打开区域的长度由工作曲线部的几何结构决定并且原则上在最大升程的部分升程中不能不同。中间杠杆的最大返回加速度以及换气阀2的最大向内偏移气门加速度a

max,e

*受到复位弹簧力的限制。为了在通过打开区域时降低中间杠杆的尽可能高的速度,减速区域必须在通过打开区域后直接开始。在设计升程时通过工作曲线部的打开区域之后,中间杠杆速度vs*因此下降(参见图6中的附图标记200)。

116.由全可变升程调节器的基本结构决定,在部分升程中(即在米勒运行中),以中间杠杆运动xs*的这样的区域通过工作曲线部的打开区域,该区域晚于最大升程时的区域(参见图6中的附图标记300)。如上所述,速度vs*在此比最大升程时低并且因此最大气门加速度a

max,mill,a

*较低,控制横截面不再是最大/最佳的。相同情况类似地在气门关闭时适用。

117.因此,在已知的气门传动机构中,必须在设计时就已经决定对哪个气门升程进行优化设计。在已知的气门传动机构中,技术人员在最大升程处设计了该最佳值,因为最大升程影响系统性能。

118.图7对于图4的气门传动机构示出在常规运行和米勒运行中中间杠杆运动xs和气门升程hmax和hmill的曲线,由此清楚的是,本发明在此具有决定性的区别,这将在下面解释。

119.由中间杠杆的长制动阶段决定地,在最大升程下完全有意识地放弃气门传动机构1常规运行中的最大气门加速度a

max,a

或中间杠杆运动的尽可能高的速度vs,而是也在常规运行中仅提供最大气门加速度a

max,m

ill

,

a。

120.剩下的最大加速度a

max,mill,a

也在部分升程、即米勒升程中产生。由于在此打开持续时间较短,因此中间杠杆速度vs必须较低。在较低的速度vs下的最大中间杠杆加速度as由工作曲线部8上的较大曲率bkmax产生。在本实施例中,中间杠杆速度vs即使在最大升程中也不能显著大于在米勒部分升程中的速度。这意味着有意识地减小控制横截面。

121.中间杠杆运动s在向外偏移切换补偿区域24和向内偏移切换补偿区域28中具有恒定速度vs区域(参见图6中的附图标记400)。由此,气门传动机构1在第一工作位置a1中和在第二工作位置a2中在向外偏移时以至少基本上相同的最大气门加速度a

max,mill,a

调节换气阀2或在向内偏移时以至少基本上相同的最大气门加速度a

max,mill,e

调节换气阀。

122.尤其是图6和7清楚地示出已知的气门传动机构和根据本发明的气门传动机构1之间的区别。已知的气门传动机构如图6所示没有正常运行和米勒运行中的相互对应的或非常相似的最大气门加速度a

max,a

或a

max,mill,a

。相反地,在常规运行中提供最大气门加速度amax,a

*并且在米勒运行中提供较小的最大气门加速度a

max,mill,a

*。相同情况类似地适用于气门的向内偏移。

123.在向外偏移切换补偿区域24内中间杠杆速度vs的轻微下降最多可以——但不是必须——在个别应用情况下对系统的整体优化是有意义的。

124.关于对系统振动特性的优化,可在常规的全负荷时的最大气门升程和米勒全负荷时的米勒部分升程之间找到折衷。为此,通过从恒定的中间杠杆速度vs到在常规升程情况下速度vs的轻微增加或在米勒部分升程情况下速度vs的轻微减少的预定偏差,可为相应的运行升程在例如打开持续时间和/或控制横截面方面分配或多或少的品质。在所示实施例的一种变型中,这导致加速度值as在向外偏移切换补偿区域24或向内偏移切换补偿区段28中略微偏离零(参见图5的线图中的虚线)。

125.米勒部分升程和最大升程之间的确切折衷尤其是应在考虑有关换气和燃烧的预设的情况下在最优的意义上进行协调。

126.图8示意性示出具有内燃机52的车辆驱动装置50的拓扑结构,该内燃机具有可变升程气门传动机构1,该气门传动机构尤其是可根据图1和/或根据图4来构造。下面参考该图示说明根据本发明的一种示例性实施方式的用于运行可变升程气门传动机构的方法,该气门传动机构例如可根据按照图1的实施例和/或根据按照图4的实施例来构造。

127.车辆驱动装置50还具有涡轮增压器54、排气引导装置56和排气后处理装置58。不同的流体引导部的表示被大大简化并且不旨在解释车辆驱动装置1的每个细节,而是仅解释本发明的思想和特定示例性实施例。例如既没有示出排气再循环装置,也没有示出推进循环空气阀和排气门,尽管这些部件以及其它部件在许多涡轮增压发动机中安装。

128.在本实施例中,内燃机52具有四个气缸60(但可以有更多或更少的气缸),借助增压空气供应装置6和喷射单元14向这些气缸供应空气/燃料混合物,气门传动机构1通过换气阀2决定将增压空气供应到气缸60中和从气缸中排出排气。

129.在图8的图示中,温度传感器62在排气流中直接处于涡轮增压器54的涡轮64之前(例如在排气歧管的下游端部处)。温度传感器62设置用于在其设置的预定部位t3上尤其是实时检测排气温度的值。

130.然而,对于所示的本发明的实施方式,同样可以不通过或不仅通过温度传感器62来检测温度,而尤其是仅通过用于部位t3的相应的温度模型64或至少通过在由传感器62检测的值与温度模型64之间的比较进行检测。

131.这种温度模型64以足够的精度和可靠性优选根据驱动装置50的运行特性数据对于运行特性数据的大量组合分别提供在排气引导装置56的所观察的部位t3上的可预期的温度。

132.排气引导装置还具有控制器件66,该控制器件与温度传感器62、喷射单元14、气门传动机构1和温度模型55连接,以便传输控制命令和/或状态数据和/或传感器数据。控制器件66也可与内燃机52、驱动装置50或整个机动车的控制器件集成构造。

133.为了实施该方法,进行两个步骤:(i)确定内燃机52的运行情况下的排气温度t;(ii)确定在该运行情况下气门传动机构1是要切换到常规运行模式还是米勒运行模式,其中,根据所确定的排气温度t来确定要切换的运行模式。

134.在部位t3、尤其是在排气引导装置56的排气歧管的远离发动机的端部处和/或在

内燃机52的排气涡轮增压器54的具有可变涡轮几何结构的涡轮55的涡轮入口处确定排气温度t。当排气温度t达到或超过极限值tg时,将气门传动机构1切换到米勒运行模式。

135.排气温度t的极限值tg根据排气涡轮增压器54的涡轮材料的耐热性确定。

136.附图标记列表

137.1气门传动机构

138.2换气阀

139.3换气阀操作单元

140.4升程适配装置(尤其是中间杠杆)

141.5间隙补偿元件

142.6滑槽轨道

143.7滑槽

144.8工作曲线部

145.9升程杠杆(尤其是滚轮随动杠杆)

146.10升程调节器/第一调节装置(尤其是凸轮轴的凸轮)

147.11靠近滑槽的点

148.12弹簧元件

149.13第二调节装置(尤其是偏心轮)

150.15气缸盖

151.20凸轮轴

152.22向外偏移区域

153.24向外偏移切换补偿区域

154.26换向区域

155.28向内偏移切换补偿区域

156.30向内偏移区域

157.32静止区域

158.50车辆驱动装置

159.52内燃机

160.54涡轮增压器

161.55涡轮

162.56排气引导装置

163.58排气后处理装置

164.60气缸

165.62温度传感器

166.64温度模型

167.66控制器件

168.100图6中的附图标记

169.200图6中的附图标记

170.300图6中的附图标记

171.400图7中的附图标记

172.a1升程适配装置的第一工作位置

173.a2升程适配装置的第二工作位置

174.a换气阀的加速度

175.a

max,a

换气阀在常规运行中在向外偏移时的最大加速度

176.a

max,mill,a

换气阀在米勒运行中在向外偏移时的最大加速度

177.a

max,e

换气阀在常规运行中在向内偏移时的最大加速度

178.a

max,mill,e

换气阀在米勒运行中在向内偏移时的最大加速度

179.as接触部位的加速度

180.bg工作曲线部的基圆区域

181.bh工作曲线部的升程区域

182.bkmax所使用的工作曲线部的最大曲率区域

183.h换气阀升程

184.hmax最大升程

185.hmill米勒升程

186.kmax工作曲线部的最大曲率

187.kw内燃机的曲轴转角

188.l接触部位的运动轴线

189.nk第一调节装置的调节轮廓(尤其是凸轮轮廓)

190.ot上止点

191.phmaxhmax时的接触位置

192.phmillhmill时的接触位置

193.r半径

194.s调节轮廓与升程适配装置的接触部位

195.t3排气引导装置中的温度传感器的位置

196.tg排气温度的极限值

197.ut下止点

198.u10第一调节装置的周向方向

199.u13第二调节装置的周向方向

200.v换气阀的速度

201.vs接触部位的速度

202.w凸轮轴的转动轴线的周缘中的固定角位置

203.xs调节轮廓与升程适配装置之间的接触部位的移动行程

204.ω凸轮轴的角速度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。