1.本发明涉及废旧锂电池回收利用技术领域,具体涉及一种废旧锂电池带电破碎及电解液资源化处理方法。

背景技术:

2.锂电池单体的结构主要有外壳、正集流体(铝箔)、负集流体(铜箔)、隔膜和电解液。目前,废旧锂电池回收主要是以放电处理、破碎分选、湿法浸出等步骤完成。锂电池放电处理时,放电一般是由人工干预完成,存在生产效率低、易发生急剧散热爆炸和危害操作人员人身安全等问题。同时,锂电池破碎分选过程中会产生大量粉尘,且电解液中有机溶剂极易挥发,电解液中的六氟磷酸锂易与水反应产生强腐蚀性氟化氢气体,长时间接触粉尘及电解液挥发出有毒物质,对人体呼吸道有极大损害,且有害物质逸出后也会污染周围水体、大气和土壤。因此,急需安全环保的废旧锂电池带电破碎新工艺,减少人工干预,提高生产效率和电解液资源化回收,杜绝对人体造成危害,避免产生二次污染,消除废旧锂电池资源回收过程中的有害物质及环境隐患。

技术实现要素:

3.为了解决上述技术问题,本发明提供了一种废旧锂电池带电破碎及电解液资源化处理方法,该方法既可解决现在锂电池放电时存在的易燃易爆的问题,又能杜绝粉尘、电解液等对人体、环境造成的污染,同时提高电解液的资源化回收和生产效率。

4.为了达到上述技术效果,本发明提供了如下技术方案:

5.一种废旧锂电池带电破碎及电解液资源化处理方法,包括以下步骤:(1)将废旧锂电池在二氧化碳气流保护下采用破碎装置进行破碎,得到破碎物;(2)破碎过程出挥发出的电解液进行热解处理;(3)热解气经碱液净化处理,碱液处理后热解气的ph保持在8-11,冷却后得到混合燃气。

6.本发明中,在所述的带电破碎过程中,锂电池正负极直接接触短路会造成放热,惰性环境下破碎再协同配合于所述的控温设施,实现了废旧锂电池的安全破碎和电解液的气化回收两个过程,具体可为:一方面,避免传统含氧气氛带电破碎过程中有机气体挥发和放热同时出现导致的爆炸;另一方面,避免破碎过程中含氟物质、有机液体挥发至外界,对人体和环境安全造成的危害。另外,稳定的控温措施可使电解液高效挥发,方便后续的热解处理,进而更利于电解液的资源化回收。

7.本发明中,通过电解液热解和热解气净化处理,一方面可避免电解液中含氟介质等泄露到外界,一方面可避免电解液废弃造成的资源浪费。

8.进一步的技术方案为,破碎过程中二氧化碳气流的流速为10-150l/min。

9.优选的,破碎过程中二氧化碳气流的流速为20-100l/min。

10.进一步的技术方案为,所述破碎装置外部装有控温冷却盘管,破碎时控制温度在80~200℃。

11.进一步的技术方案为,所述破碎装置控温冷却盘管内的冷却介质为水、液氮、导热油中的任意一种。

12.进一步的技术方案为,破碎时控制温度在100~180℃。

13.优选的,破碎时控制温度在110~180℃。

14.本发明技术方案,相较于现有的直接惰性气体保护带电破碎,本方法通过二氧化碳气体保护破碎的同时联用降温冷却温度控制措施,从而彻底避免燃烧和爆炸的发生。在该优选的温度范围内,协同于二氧化碳气流保护破碎,既能避免破碎爆炸危险性,又能明显提升破碎材料中电解液的挥发回收。

15.进一步的技术方案为,步骤(2)中热解处理的温度为400~800℃,时间为30~50min。。

16.优选的,步骤(2)中热解处理的温度为500~700℃,时间为30~50min。

17.相较于常用的电解液蒸馏回收有机溶剂技术,传统技术尽管可实现部分有机溶剂的回收,但受限于废旧锂电池中电解液的成分复杂,存在回收溶剂纯度低、回收过程复杂、未被利用电解液残留量大等问题,本方法通过二氧化碳气氛热解处理将电解液全部转化为可燃性混合气,实现资源化利用。对热解后气流进行冷却,得到固体粉尘和冷却热解气。

18.进一步的技术方案为,步骤(3)中所述碱液选自氢氧化钙、氢氧化钠、氢氧化钾、氢氧化镁中的一种或多种。

19.作为优选,步骤(3)中,冷却热解气经碱液处理,去除氟化物和二氧化碳;碱液处理冷却热解气后的ph保持在8~11。

20.与现有技术相比,本发明具有如下有益效果:本发明工艺简单高效,设施投入少;本发明避免了人工放电破碎过程中爆炸的危险,避免了电解液与人体和外界的接触,提高了放电破碎过程的安全性和生产效率;本发明实现了电解液高效资源化回收,避免了二次污染,适用于工业领域;本发明可处理不同型号和成分组成的废旧锂电池,不同组成的电解液均可实现热解转化,具有技术适用性强的优势。

附图说明

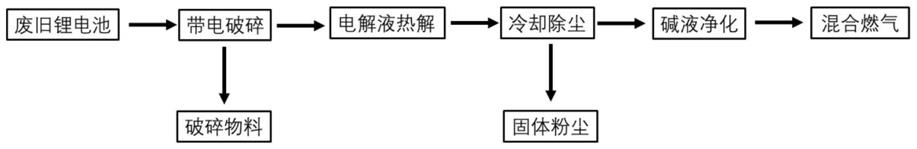

21.图1为本发明废旧锂电池带电破碎及电解液资源化处理的流程图。

具体实施方式

22.下面结合附图和具体实施例对本发明进行进一步的解释和说明。

23.实施例1

24.本实施例提供了一种废旧锂电池带电破碎及电解液资源化处理方法,如图1所示,该方法由带电破碎、电解液热解、冷却除尘、碱液净化四个工序组成,具体包括以下步骤:将废旧锂电池在二氧化碳气流保护下破碎,二氧化碳气流80l/min,破碎装置外部装有控温冷却盘管,通过冷却装置将破碎温度控制在110℃,得破碎物料,破碎过程释放出粉尘和电解液,电解液在550℃热解处理全部转化为热解气,再经冷却、分离回收粉尘。冷却除尘后的热解气经氢氧化钙溶液净化处理,碱液处理后的ph保持在8,得到一氧化碳、氢气、甲烷和乙烯的混合燃气。

25.实施例2

26.本实施例提供了一种废旧锂电池带电破碎及电解液资源化处理方法,具体包括以下步骤:将废旧锂电池在二氧化碳气流保护下破碎,二氧化碳气流100l/min,破碎装置外部装有控温冷却盘管,通过冷却装置将破碎温度控制在150℃,得破碎物料,破碎过程释放出粉尘和电解液,电解液在650℃热解处理全部转化为热解气,再经冷却、分离回收粉尘。冷却除尘后的热解气经氢氧化钠溶液净化处理,碱液处理后的ph保持在10,得到一氧化碳、氢气、甲烷和乙烯的混合燃气。

27.实施例3

28.本实施例提供了一种废旧锂电池带电破碎及电解液资源化处理方法,具体包括以下步骤:将废旧锂电池在二氧化碳气流保护下破碎,二氧化碳气流100l/min,破碎装置外部装有控温冷却盘管,通过冷却装置将破碎温度控制在160℃,得破碎物料,破碎过程释放出粉尘和电解液,电解液在700℃热解处理全部转化为热解气,再经冷却、分离回收粉尘。冷却除尘后的热解气经氢氧化钾溶液净化处理,碱液处理后的ph保持在10,得到一氧化碳、氢气、甲烷和乙烯的混合燃气。

29.尽管这里参照本发明的解释性实施例对本发明进行了描述,上述实施例仅为本发明较佳的实施方式,本发明的实施方式并不受上述实施例的限制,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本申请公开的原则范围和精神之内。

技术特征:

1.一种废旧锂电池带电破碎及电解液资源化处理方法,其特征在于,包括以下步骤:(1)将废旧锂电池在二氧化碳气流保护下采用破碎装置进行破碎,得到破碎物;(2)破碎过程出挥发出的电解液进行热解处理;(3)热解气经碱液净化处理,碱液处理后热解气的ph保持在8-11,冷却后得到混合燃气。2.根据权利要求1所述的废旧锂电池带电破碎及电解液资源化处理方法,其特征在于,破碎过程中二氧化碳气流的流速为10-150l/min。3.根据权利要求1所述的废旧锂电池带电破碎及电解液资源化处理方法,其特征在于,所述破碎装置外部装有控温冷却盘管,破碎时控制温度在80~200℃。4.根据权利要求3所述的废旧锂电池带电破碎及电解液资源化处理方法,其特征在于,所述破碎装置控温冷却盘管内的冷却介质为水、液氮、导热油中的任意一种。5.根据权利要求3所述的废旧锂电池带电破碎及电解液资源化处理方法,其特征在于,破碎时控制温度在100~180℃。6.根据权利要求1所述的废旧锂电池带电破碎及电解液资源化处理方法,其特征在于,步骤(2)中热解处理的温度为400~800℃,时间为30~50min。7.根据权利要求1所述的废旧锂电池带电破碎及电解液资源化处理方法,其特征在于,步骤(3)中所述碱液选自氢氧化钙、氢氧化钠、氢氧化钾、氢氧化镁中的一种或多种。

技术总结

本发明公开了一种废旧锂电池带电破碎及电解液资源化处理方法,包括以下步骤:(1)将废旧锂电池在二氧化碳气流保护下采用破碎装置进行破碎,得到破碎物;(2)破碎过程出挥发出的电解液进行热解处理;(3)热解气经碱液净化处理,碱液处理后热解气的pH保持在8-11,冷却后得到混合燃气。该方法既可解决现在锂电池放电时存在的易燃易爆的问题,又能杜绝粉尘、电解液等对人体、环境造成的污染,同时提高电解液的资源化回收和生产效率。的资源化回收和生产效率。的资源化回收和生产效率。

技术研发人员:胡文军 叶汉伟 刘春力 蒋良兴 张科 熊雪梦

受保护的技术使用者:江西格润新材料有限公司

技术研发日:2022.02.18

技术公布日:2022/5/31

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。