一种多孔有机离子聚合物、其负载单原子rh催化剂及其制备方法与应用

技术领域

1.本发明属于催化化工技术领域,具体涉及一种多孔有机离子聚合物、多孔有机离子聚合物负载单原子rh催化剂及其制备方法与在醋酸甲酯羰基化制醋酸酐中的应用。

背景技术:

2.醋酸酐是重要的有机化工原料,广泛应用于医药、染料、农药、香料及其酸衍生物等多个领域,在化工行业中主要用于制备醋酸纤维素、醋酸纤维漆、醋酸塑料、不燃性电影胶片、香烟过滤嘴和塑料制品等,在医院工业中主要用于制备合霉素、地巴唑和阿斯匹林等;在染料工业主要用于生产分散深蓝hgl、分散大红s-swel和分散黄棕s-2rec等;在香料工业主要用于生产香豆素、乙酸龙脑酯、葵子麝香、乙酸柏木酯和乙酸松香酯等。此外,醋酸酐还可用于制备漂白剂、乙酰化剂、脱水剂和聚合反应的引发剂等。

3.目前,醋酸酐的工业生产方法主要有乙醛氧化法、乙烯酮法和乙酸甲酯羰基合成法等。

4.乙醛氧化法制醋酸酐和乙醛氧化制醋酸的原理相似,首先在醋酸镍、或者醋酸高脂肪酸的钴盐存在下,乙醛氧化为单过氧醋酸酯,然后在40~60℃的条件下在铜催化剂上发生反应生成醋酸酐、醋酸和水。使用醋酸锰可以降低乙醛氧化过程中爆炸性混合物过氧醋酸的生成。尽管乙醛氧化法流程简单,工艺成熟,但腐蚀严重,能耗高,目前该法已逐渐被淘汰。

5.乙烯酮法是以醋酸为原料,磷酸三乙酯为催化剂在高温下反应制备得到乙酸酐。整个工艺过程分两步进行,首先是醋酸气相裂解生成乙烯酮,然后醋酸和乙烯酮反应生成粗醋酐,然后精馏提纯制得成品醋酸酐。该方法工艺复杂,能耗大,副反应多,环境污染严重,但由于其技术成熟、生产安全性高、对醋酸裂解中醋酸的质量要求不高,可以使用其他装置和自身回收的醋酸等优点,在国外应用最为广泛,目前国内工业也普遍采用该方法生产醋酸酐。

6.此外,醋酸裂解的产物乙烯酮是一种重要的中间体,可用于生产农药、食品防腐剂等,这在羰基化反应过程中是不存在的,因此该工艺的裂解部分依然具有较强的竞争优势,但其投资大,原料费用和公用工程消耗较高,从而导致工业生产成本较高。同样规模22.7万吨/年的醋酸酐生产装置投资,乙烯酮法醋酸裂解的成本为1.63亿美元,而醋酸甲酯羰基合成法只有0.96亿美元,仅为醋酸裂解法的60%,净生产成本的68%。此外,该方法的裂解温度高达约750℃,容易引起反应管积碳堵塞,因此在未来有望被乙酸甲酯羰基化法取代。

7.乙酸甲酯羰基合成法是将甲醇通过羰基化生成醋酸甲酯和水,然后醋酸甲酯脱水后再次进行羰基化反应,即可制备醋酸酐。该方法具有流程短、产品质量好、能耗低、三废排放少等优点,是目前最先进也是最可行的技术典范,国外普遍采用此生产技术。但是乙酸甲酯羰基合成醋酸存在反应活化能垒高,且副反应多,产品选择性差。因此,开发高活性高产品选择性的催化剂成为解决这一个难题的关键。

8.此外,从国内市场规模来看,eastman化学公司是目前全球最大的醋酸酐的生产厂家,产能为81.6wt/a。其次是美国的celanese公司和日本的daicel公司,分别是31.7和30.0wt/a。我国较大的生产厂家主要有中石油吉林石化,江苏丹化,江苏南通,以及江苏索普等化工企业,但其产能都在10wt/a左右。大多采用乙醛氧化法,只有江苏丹化和江苏索普在尝试使用醋酸甲酯羰基合成法。但由于我国醋酸酐消费需求增长较快,产能不能满足实际生产需求,因此每年都需要进口,缺口达到50~100wt/a。

9.就催化剂发展历程来说,1983年,美国eastman公司和halcon公司合作,选用三碘化铑作为催化剂,碘甲烷和碘化锂作为助催化剂,实现了乙酸甲酯在较低压力和温和的温度下羰基合成醋酸酐的工艺。但是,催化剂[rh(co)2i2]-不稳定,在较低的co分压下容易发生分解,形成rhi3沉淀,造成贵金属催化剂rh的流失和反应催化活性的下降。

[0010]

就其反应机理而言,高压红外显示铑基催化体系中,乙酸甲酯羰基化的活性中心和甲醇羰基化一样均为[rh(co)2i2]-,在催化剂、碘甲烷以及一氧化碳的存在下,首先生成乙酰碘,乙酰碘再与乙酸甲酯生成醋酸酐。但是,相对于甲醇羰基化而言,乙酸甲酯羰基化反应变得很慢,速控步为乙酰碘和醋酸甲酯的反应。

[0011]

为了能够提高催化剂催化活性,研究人员主要进行以下几个方面的改进:一是在反应系统中加入h2,h2的存在会使非活性物种[rh(co)2i4]-还原为活性物种[rh(co)2i2]-,从而增强催化剂的稳定;二是使用碱金属、有机膦或铵盐等,以及碱金属ti、zr、v、nb、ta、cr、mo、sn等参与协同催化。

[0012]

但是近年来,研究人员发现h2的加入会加剧反应过程中焦油的产生,而加入具有还原性的金属或许能够降低h2的使用量,从而降低焦油的产量,如eastman公司的研究人员在催化剂中加入二价铁或钴离子能够降低羰基化副产物,从而提高原料的转化率和产品醋酸酐的选择性。此外,反应中加入一定量的氨基酸或氨基酸衍生物(如n,n-二甲基甘氨酸、环丙基氨基酸等),以及金属锂盐能够大幅降低铑基催化体系中焦油的过多生成、缓解产品纯度差和催化剂不稳定的缺点。

[0013]

此外,为提高催化剂的催化活性,科研人员通常加入一些含有氮、膦、氧、硫官能团的有机配体与活性金属铑进行配位,如乙酰吗啉等有机配体,一定程度上改善了催化剂的稳定性稳定,但由于该催化剂为均相催化剂,仍然存在催化剂和产品分离难,以及催化活性和产品选择性不够高的问题。

技术实现要素:

[0014]

本发明提供一种多孔有机离子聚合物、多孔有机离子聚合物负载的rh单原子催化剂,将其应用于醋酸甲酯羰基化,可高活性、高选择性、高稳定性制备醋酸酐。

[0015]

根据本技术的一个方面,提供了一种多孔有机离子聚合物,所述多孔有机离子聚合物含有阴阳离子对[rpy]

[x]-;

[0016]

其中,阴离子[x]-选自cl-、br-、i-中的至少一种;

[0017]

阳离子[rpy]

中,r选自甲基、乙基、苯基中的至少一种;[py]为乙烯基官能团化的双膦单体,p为五价膦。

[0018]

可选地,所述乙烯基官能团化的双膦单体选自1,1-双(乙烯基二苯基膦)甲烷、1,2-双(乙烯基二苯基膦)乙烷、1,3-双(乙烯基二苯基膦)丙烷、1,4-双(乙烯基二苯基膦)丁

烷、4,5-双二乙烯基二苯基膦氧杂蒽中的至少一种;

[0019]

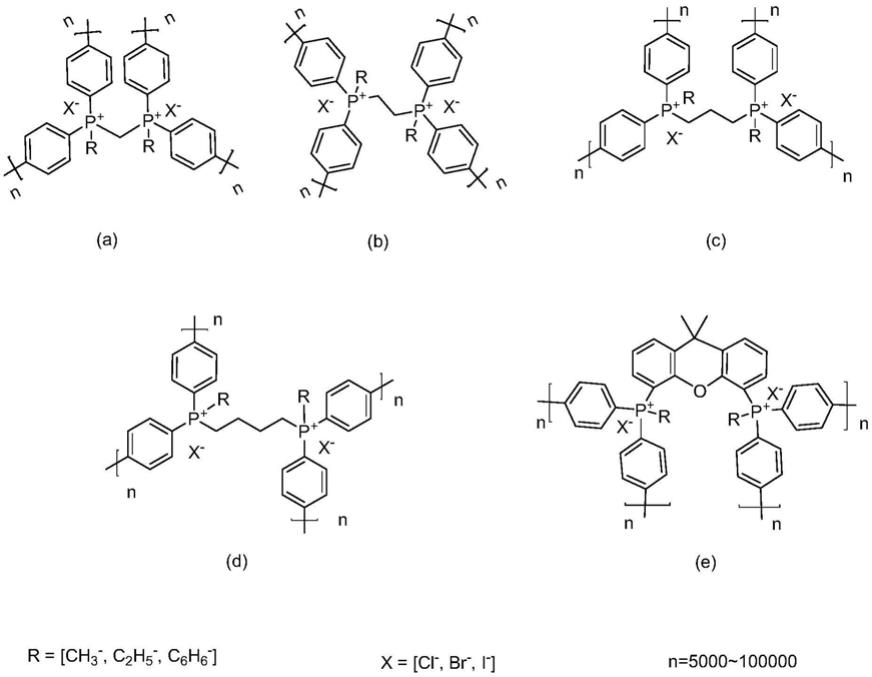

所述多孔有机离子聚合物的结构式为式(a)、式(b)、式(c)、式(d)、式(e)中的任一种,聚合度n=5000~1000000。

[0020][0021]

根据本技术的一个方面,提供了一种上述多孔有机离子聚合物的制备方法,包括:

[0022]

方法一:

[0023]

(1)在0~20℃、非活性气氛下,在含有乙烯基官能团化的双膦单体的有机溶剂中,加入引发剂,发生聚合反应,得中间产物ⅰ;

[0024]

(2)将所述中间产物ⅰ使用卤代烃进行离子化处理,得所述多孔有机离子聚合物;

[0025]

或方法二:

[0026]

(c)将乙烯基官能团化的双膦单体使用卤代烃进行离子化处理,得中间产物ⅱ;

[0027]

(d)在0~20℃、非活性气氛下,在含有中间产物ⅱ的有机溶剂中,加入引发剂,发生聚合反应,得所述多孔有机离子聚合物。

[0028]

可选地,方法一与方法二中,

[0029]

所述有机溶剂各自独立地选自醋酸、丙酮、乙醚、苯、甲苯、四氢呋喃、二氯甲烷、n,n-二甲基甲酰胺、乙酸甲酯中的至少一种;

[0030]

所述乙烯基官能团化的双膦单体与引发剂的质量比为30~50:1;

[0031]

所述引发剂各自独立地选自偶氮二异丁腈(aibn)、偶氮二异庚腈、偶氮二异丁酸二甲酯中的至少一种;

[0032]

所述卤代烃各自独立地选自碘甲烷、碘乙烷、碘丙烷、二碘甲烷、碘苯中的至少一种。

[0033]

可选地,方法一与方法二中,

[0034]

所述聚合反应的反应温度为60~100℃,反应时间为1~12h;

[0035]

所述干燥的条件为:60~80℃真空干燥后100~120℃真空干燥8~12h;

[0036]

所述离子化处理的处理温度为60~200℃,处理时间为1~24h。

[0037]

根据本技术的一个方面,提供了一种多孔有机离子聚合物负载单原子rh的催化剂,所述催化剂包括载体、活性组分、助剂;

[0038]

所述载体选自上述多孔有机离子聚合物、上述制备方法制备得到的多孔有机离子聚合物、以及多孔有机离子聚合物d中的一种;

[0039]

所述多孔有机离子聚合物d是以三苯基乙烯基膦、三苯基乙烯基膦甲基碘、三苯基乙烯基膦乙基碘或三苯基乙烯基膦苯基碘中的至少一种为单体聚合形成的聚合物;所述多孔有机离子聚合物d的聚合度为5000~1000000;

[0040]

所述活性组分中的活性金属元素为rh;所述rh在催化剂中以[rh(co)2x2]-或[rh(co)x3]

2-的形式存在,所述x选自cl、br、i中的至少一种;

[0041]

所述助剂中的金属元素选自li、ru中的至少一种。

[0042]

所述多孔有机离子聚合物d的制备方法与乙烯基官能团化的双膦单体制备多孔有机离子聚合物的制备方法相同。

[0043]

可选地,所述活性组分占所述催化剂的含量为0.1wt%~3.0wt%,所述活性组分的质量以活性金属元素rh的质量计;

[0044]

所述助剂占所述催化剂的含量为0.5wt%~5.0wt%,所述助剂的质量以助剂中金属元素的质量计。

[0045]

可选地,所述载体中,磷元素的含量为0.1wt%~10.0wt%。

[0046]

可选地,所述li在催化剂中以lix’a

的形式存在,0≤a≤2;所述ru在催化剂中以ru(co)bx’c

的形式存在,0≤b≤3,1≤c≤3;所述x’选自cl、br、i中的至少一种,优选为i。

[0047]

根据本技术的一个方面,提供了一种上述催化剂的制备方法,将所述载体浸渍于含有活性组分前驱体和助剂前驱体的溶液中,60~100℃干燥,得所述催化剂;

[0048]

所述载体与活性组分前驱体的质量比为10~600;所述载体与助剂前驱体的质量比为1~100;

[0049]

所述活性组分前驱体选自rh2(co)4cl2、rh2(co)4br2、rh2(co)4i2、rhcl3、rhbr3、rhi3中的至少一种;

[0050]

所述助剂前驱体包括ru和/或li的前驱体;

[0051]

所述ru的前驱体选自ru2(co)6cl3、ru2(co)6br3、ru2(co)6i3、rucl3、rubr3、rui3中的至少一种;所述li的前驱体选自ch3cooli、lii中的至少一种;

[0052]

所述溶液的溶剂选为水、乙醇、浓盐酸、醋酸、丙酮、乙醚、苯、甲苯、四氢呋喃、二氯甲烷、n-n-二甲基甲酰胺、乙酸甲酯、乙酸乙酯中的至少一种。

[0053]

根据本技术的一个方面,提供了一种上述催化剂、上述制备方法制得的催化剂在醋酸甲酯羰基化制醋酸酐反应中的应用。

[0054]

可选地,反应温度为150~200℃,反应压力为1.0~8.0mpa,反应时间为0.1~12h。

[0055]

可选地,所述反应中存在碘甲烷,所述碘甲烷与醋酸甲酯的质量比例为2:1~1:5。

[0056]

可选地,所述反应中含有h2,所述h2在co中的摩尔比为1%~20%,优选5%~10%。

[0057]

可选地,所述反应在锆材釜式反应器中进行,优选c276锆材釜式反应器。

[0058]

本技术在以三苯基膦或三苯基乙烯基膦单体制备得到的催化剂的基础上,引入助剂,所得催化剂在乙酸甲酯羰基化制备醋酸酐的反应中,具有更好的催化活性与产品选择性。

[0059]

本技术所采用的双膦单体结构不同,空隙更发达,传质传热更加高效,具有双重电子效应,与活性中心金属原子的作用力更强,使其不易流失,能大幅提高催化剂的活性和稳定性。同时该双膦单体形成多孔离子聚合物比单膦形成的具有更好的空间局域特征,这在一定程度上也有利于反应的进行。

[0060]

作为本技术的一种实施方式,本技术所述催化剂的制备方法主要包括两种:

[0061]

方法

①

,将单体溶于有机溶剂,并于0~20℃下加入引发剂,于60~100℃下聚合1~12h,使其缓慢聚合成中间产物a;再使用卤代烃进行离子化处理,处理温度为60~200℃,处理时间为1~24h得到所述载体;然后分别浸渍于含有活性金属rh前驱体的溶液ⅰ、含有助剂前驱体的溶液ⅱ中,再60~80℃真空干燥后100~120℃真空干燥8~12h。

[0062]

方法

②

,将单体先进行卤代烃离子化处理得到中产物b;再加入一定量有机溶剂将其溶解,搅拌均匀后于0~20℃下加入一定量引发剂,于60~100℃聚合1~12h,使其缓慢聚合成型得到所述载体;然后分别浸渍于含有活性金属rh前驱体的溶液ⅰ、含有助剂前驱体的溶液ⅱ中,再60~80℃真空干燥后100~120℃真空干燥8~12h。

[0063]

本发明产生的有益效果包括:

[0064]

与现有的乙醛氧化法,乙烯酮法生产醋酸酐相比,本发明使用的醋酸甲酯羰基合成法更加节能、高效、经济、实惠,代表了最先进的醋酸酐生产工艺。本发明使用一种多孔有机离子聚合物负载rh单原子作为乙酸甲酯羰基化制备醋酸酐的催化剂,在一定量的氢气、一氧化碳、碘甲烷、锂盐以及本催化剂存在下,催化活性更加的高效,稳定性、选择性也得到了大幅提升,还可以均相多相化改进,活性金属rh在反应后依然负载在多孔有机离子聚合物载体上,不流失,解决传统催化剂产品选择性低,易产生焦油,产物和催化剂分离难的问题。此外,在三废和能耗上也更加的经济。

附图说明

[0065]

图1为本技术实施例12制备所得催化剂的高角环形暗场扫描透射电子显微镜单原子表征。

具体实施方式

[0066]

下面结合实施例详述本技术,但本技术并不局限于这些实施例。

[0067]

如无特别说明,本技术的实施例中的原料均通过商业途径购买。

[0068]

对比例1

[0069]

载体制备:在298k和n2保护氛围下,将10.0g三苯基乙烯基膦甲基碘(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml n,n-二甲基甲酰胺溶剂中,向上述溶液中加入0.25g引发剂偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合形成的多孔有机离子聚合物载体,标记为:ps-1。

[0070]

然后,在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch2cl2,再加入10g上述多孔有机离子聚合物载体ps-1,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂。90℃真空烘干,即得到多孔有机离子聚合物ps-1负载的rh单原子催化剂,rh含量为1.00wt%,记做样品1#。

[0071]

实施例1

[0072]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch2cl2,再将10g多孔有机离子聚合物载体ps-1加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂。再浸渍于溶有0.5g rucl3的20ml浓盐酸(浓度为36wt%),室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,即得到多孔有机离子聚合物ps-1负载的rh-ru单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;记做样品2#。

[0073]

实施例2

[0074]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-1加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5g ch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-1负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品3#。

[0075]

实施例3

[0076]

在298k和n2保护氛围下,将10.0g三苯基乙烯基膦(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml n,n-二甲基甲酰胺溶剂中,向上述溶液中加入0.25g引发剂偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合而成的多孔有机聚合物载体,再使用ar气携带碘甲烷在100℃进行热处理6h,将其离子化处理,即得多孔有机离子聚合物载体,标记为:ps-2。

[0077]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-2加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5g ch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-2负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品4#。

[0078]

实施例4

[0079]

在298k和n2保护氛围下,将10.0g三苯基乙烯基膦乙基碘(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml n,n-二甲基甲酰胺溶剂中,向上述溶液中加入0.25g引发剂偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合形成的多孔有机离子聚合物载体,标记为:ps-3。

[0080]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-3加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5g ch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-3负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品5#。

[0081]

实施例5

[0082]

在298k和n2保护氛围下,将10.0g三苯基乙烯基膦苯基碘(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml n,n-二甲基甲酰胺溶剂中,向上述溶液中加入0.25g引发剂偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合形成的多孔有机离子聚合物载体,标记为:ps-4。

[0083]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-4加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5g ch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-4负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品6#。

[0084]

实施例6

[0085]

在298k和n2保护氛围下,将10.0g1,2-双(乙烯基二苯基膦甲基碘)乙烷(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml二甲基甲酰胺溶剂中,向上述溶液中加入0.25g作为自由基引发剂的偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合形成的多孔有机离子聚合物载体,标记为:ps-5。

[0086]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-5加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5g ch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-5负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品7#。

[0087]

实施例7

[0088]

在298k和n2保护氛围下,将10.0g1,2-双(乙烯基二苯基膦乙基碘)乙烷(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml二甲基甲酰胺溶剂中,向上述溶液中加入0.25g作为自由基引发剂的偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,即得多孔有机离子聚合物载体,标记为:ps-6。

[0089]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-6加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5g ch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-6负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品8#。

[0090]

实施例8

[0091]

在298k和n2保护氛围下,将10.0g1,2-双(乙烯基二苯基膦苯基碘)乙烷(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml二甲基甲酰胺溶剂中,向上述溶液中加入0.25g作为自由基引发剂的偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合形成多孔有机离子聚合物载体,标记为:ps-7。

[0092]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-7加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5g ch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-7负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品9#。

[0093]

实施例9

[0094]

在298k和n2保护氛围下,将10.0g1,2-双(乙烯基二苯基膦)乙烷(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml二甲基甲酰胺溶剂中,向上述溶液中加入0.25g作为自由基引发剂的偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合而成的多孔有机聚合物载体,再使用ar气携带碘甲烷在100℃进行热处理6h,将其离子化处理,即得多孔有机离子聚合物载体,标记为:ps-8。

[0095]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-8加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5g ch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-8负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品10#。

[0096]

实施例10

[0097]

在298k和n2保护氛围下,将10.0g1,3-双(乙烯基二苯基膦甲基碘)丙烷(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml二甲基甲酰胺溶剂中,向上述溶液中加入0.25g作为自由基引发剂的偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合形成多孔有机离子聚合物载体,标记为:ps-9。

[0098]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-9加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5g ch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-9负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品11#。

[0099]

实施例11

[0100]

在298k和n2保护氛围下,将10.0g1,3-双(乙烯基二苯基膦乙基碘)丙烷(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml二甲基甲酰胺溶剂中,向上述溶液中加入0.25g作为自由基引发剂的偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合形成多孔有机离子聚合物载体,标记为:ps-10。

[0101]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-10加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5gch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-10负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品12#。

[0102]

实施例12

[0103]

在298k和n2保护氛围下,将10.0g1,3-双(乙烯基二苯基膦苯基碘)丙烷(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml二甲基甲酰胺溶剂中,向上述溶液中加入0.25g作为自由基引发剂的偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合形成多孔有机离子聚合物载体,标记为:ps-11。

[0104]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-11加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5g ch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-11负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品13#。利用高角环形暗场扫描透射电子显微镜对样品13#进行表征,如图1所示,催化剂中金属原子皆为单原子级分散。

[0105]

实施例13

[0106]

在298k和n2保护氛围下,将10.0g1,3-双(乙烯基二苯基膦)丙烷(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml二甲基甲酰胺溶剂中,向上述溶液中加入0.25g作为自由基引发剂的偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合而成的多孔有机聚合物载体,再使用ar气携带碘甲烷在100℃进行热处理6h,将其离子化处理,即得多孔有机离子聚合物载体,标记为:ps-12。

[0107]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-12加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5gch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-12负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品14#。

[0108]

实施例14

[0109]

在298k和n2保护氛围下,将10.0g1,4-双(乙烯基二苯基膦甲基碘)丁烷(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml二甲基甲酰胺溶剂中,向上述溶液中加入0.25g作为自由基引发剂的偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合形成多孔有机离子聚合物载体,标记为:ps-13。

[0110]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-13加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5gch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-13负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品15#。

[0111]

实施例15

[0112]

在298k和n2保护氛围下,将10.0g1,4-双(乙烯基二苯基膦乙基碘)丁烷(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml二甲基甲酰胺溶剂中,向上述溶液中

加入0.25g作为自由基引发剂的偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合而成的多孔有机聚合物载体,再使用ar气携带碘甲烷在100℃进行热处理6h,将其离子化处理,即得多孔有机离子聚合物载体,标记为:ps-14。

[0113]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-14加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5gch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-14负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品16#。

[0114]

实施例16

[0115]

在298k和n2保护氛围下,将10.0g1,4-双(乙烯基二苯基膦苯基碘)丁烷(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml二甲基甲酰胺溶剂中,向上述溶液中加入0.25g作为自由基引发剂的偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合而成的多孔有机聚合物载体,再使用ar气携带碘甲烷在100℃进行热处理6h,将其离子化处理,即得多孔有机离子聚合物载体,标记为:ps-15。

[0116]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-15加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5gch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-15负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品17#。

[0117]

实施例17

[0118]

在298k和n2保护氛围下,将10.0g1,4-双(乙烯基二苯基膦)丁烷(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml二甲基甲酰胺溶剂中,向上述溶液中加入0.25g作为自由基引发剂的偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合而成的多孔有机聚合物载体,再使用ar气携带碘甲烷在100℃进行热处理6h,将其离子化处理,即得多孔有机离子聚合物载体,标记为:ps-16。

[0119]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-16加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5gch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-16负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品18#。

[0120]

实施例18

[0121]

在298k和n2保护氛围下,将10.0g4,5-双二乙烯基二苯基膦甲基碘氧杂蒽(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml二甲基甲酰胺溶剂中,向上述溶液中加入0.25g作为自由基引发剂的偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜

中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合形成多孔有机离子聚合物载体,标记为:ps-17。

[0122]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-17加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5gch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-17负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品19#。

[0123]

实施例19

[0124]

在298k和n2保护氛围下,将10.0g4,5-双二乙烯基二苯基膦乙基碘氧杂蒽(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml二甲基甲酰胺溶剂中,向上述溶液中加入0.25g作为自由基引发剂的偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合形成多孔有机离子聚合物载体,标记为:ps-18。

[0125]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-18加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5gch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-18负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品18#。

[0126]

实施例20

[0127]

在298k和n2保护氛围下,将10.0g4,5-双二乙烯基二苯基膦苯基碘氧杂蒽(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml二甲基甲酰胺溶剂中,向上述溶液中加入0.25g作为自由基引发剂的偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合形成多孔有机离子聚合物载体,标记为:ps-19。

[0128]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-19加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5gch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-19负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品12#。

[0129]

实施例21

[0130]

在298k和n2保护氛围下,将10.0g4,5-双二乙烯基二苯基膦氧杂蒽(厂家:上海阿拉丁科技有限公司,95%)作为单体溶于100.0ml二甲基甲酰胺溶剂中,向上述溶液中加入0.25g作为自由基引发剂的偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至水热釜中,于373k和氮气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,得到聚合而成的多孔有机聚合物载体,再使用ar气携带碘甲烷在100℃进行热处理6h,将其离子化处理,即得多孔有机离子聚合物载体,标记为:ps-20。

[0131]

在298k和n2保护氛围下,将0.19g rh2(co)4cl2溶于50ml ch3ch2oh,再将10g多孔有机离子聚合物载体ps-20加入其中,室温下搅拌24h,ch2cl2洗涤抽滤后真空抽走溶剂,再浸渍于溶有0.5g rucl3和0.5gch3cooli的20ml浓盐酸(浓度为36wt%)中,室温下搅拌24h,乙酸甲酯洗涤抽滤后,90℃真空烘干,得到多孔有机离子聚合物ps-20负载的rh-ru-li单原子催化剂,rh含量为1.0wt%,ru含量为3.0wt%;li的含量为5.0wt%;记做样品22#。

[0132]

应用例

[0133]

将对比例1、实施例1~21中制备的催化剂用于乙酸甲酯羰基合成制备醋酸酐的反应。

[0134]

反应条件为:锆材反应釜(c-276),180℃,5.0mpa,h25%/co(摩尔比),乙酸甲酯10g,碘甲烷4g,催化剂0.1g,反应1h。反应产物,离线分析,ffap毛细管色谱柱,fid检测器。内标法分析,异丁醇为内标物。

[0135]

使用对比例1、实施例1~21制备得到的多孔有机离子聚合物负载的催化剂,按照上述操作制备醋酸酐,其羰基化活性、醋酸酐的选择性如表1所示。

[0136]

表1实施例乙酸甲酯羰基化反应结果汇总

[0137]

[0138][0139]

其中,

[0140]

乙酸酐选择性=乙酸酐摩尔数/(乙酸酐摩尔数 乙酸摩尔数 二乙酸亚乙酯的摩尔数);

[0141]

tof=乙酸酐摩尔数/(催化剂的摩尔数)/反应时间。

[0142]

结果表明:

[0143]

通过实施例1~21结果得知,多孔有机离子聚合物负载的单原子催化剂活性(即tof)和醋酸酐选择性都优于传统的均相催化剂,且双膦单体制备得到的催化活性要优于单膦得到的催化剂,这得益于双膦单体优异的双膦电子效应和空间效应。同时,在双膦单体中,双膦的空间间距不同,其催化活性也有很大差异,表现为双膦单体之间的空间几何限域

效应。

[0144]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。