1.本发明属于材料力学性能预测及强度评估领域,涉及一种基于主成分分析的缺陷形貌等效与寿命评估方法。

背景技术:

[0002]“近净成形”的增材制造技术,因成型精度高、成分均匀、组织致密等优点,为突破复杂构型的航空发动机叶/盘结构一体化制造瓶颈提供了一条新途径。本世纪以来,欧美国家已将增材制造技术列为军工发展的着力点和重要方向。然而,增材制造技术在航空发动机零部件的应用主要集中在功能部件,在承载部件中仍较为少见。这主要是由于增材制造成型过程中,不可避免会产生微气孔等缺陷,且无法通过后处理工艺完全消除,造成其局部力学性能劣化并导致微裂纹过早萌生,危及飞行安全。美国联邦航空管理局(federal aviation administration,faa)牵头组成的增材制造国家团队(additive manufacturing national team,amnt)在2016年度报告中明确指出,微气孔等缺陷造成增材制造材料性能劣化,特别是带来的损伤容限问题,需要重点关注。

[0003]

增材制造材料中形状复杂的缺陷的尺寸在20μm量级,往往与材料晶粒尺寸相当,这使得二者在疲劳失效过程中存在互相影响,加剧了缺陷造成的应力集中,而缺陷的形貌近似于椭圆,不同形状的缺陷应力集中程度不同,因而具有不同的裂纹萌生寿命。缺陷数量众多,如何提取缺陷的共有特征并用于服役寿命评估,成为增材制造工艺在承载部件中应用的关键前提之一。

[0004]

为提取缺陷的共有特征,国内外学者采用了球形等效准则与椭球等效准则。romano等人将增材制造铝合金中的缺陷以等体积球进行等效,研究了缺陷等效尺寸对疲劳寿命的影响;国内学者吴圣川等人则采用了椭球等效准则,研究了缺陷取向与增材制造铝合金高周疲劳的关联。椭球等效获得了更多缺陷群体的共有信息,是更为有效的等效准则。然而,在选择等效椭球时,吴圣川等人采用了缺陷外接球的方式进行等效。这在微气孔等缺陷中较为适用,但在缺陷形貌为凹多面体时,该方法难以适用。

[0005]

同时,由于复杂多面体的外接椭球并不唯一,不同学者对同一缺陷的等效结果不尽相同,这给缺陷评价与寿命评估带来了误差。

[0006]

而本发明则采用缺陷轮廓的三维坐标作为样本数据,形成三维正交空间,采用主成分分析方法唯一确定三维正交空间内的三个主成分及主成分向量,避免了传统椭球等效过程中的人为误差。同时将等效后的数据直接用于缺陷致裂应力的抽样计算,实现了增材制造材料疲劳寿命特征的准确评估。

技术实现要素:

[0007]

本发明解决的技术问题是:提供一种针对含缺陷材料内缺陷形貌椭圆的等效与疲劳寿命评估方法,利用主成分分析方法在三维空间内确定一组唯一的主成分向量,作为缺陷的三个等效轴,采用微塑性理论确定具有空间取向的缺陷致裂时的有效应力,可用于增

材制造材料等含缺陷材料的低循环疲劳寿命评估。

[0008]

本发明的技术解决方案是:

[0009]

一种基于主成分分析的缺陷形貌等效与寿命评估方法,实现步骤如下:

[0010]

(1)采用断层扫描成像技术获得含缺陷材料的所述缺陷的三维的缺陷形貌,并导出该缺陷形貌的缺陷轮廓点云的三维坐标;

[0011]

(2)基于该三维坐标建立三维线性空间,采用主成分分析法唯一确定该缺陷形貌的缺陷等效椭球的长轴、中轴、短轴所对应的方向及空间取向矩阵;将所述缺陷轮廓点云的三维坐标形成的缺陷轮廓坐标矩阵按照所述空间取向矩阵进行坐标转换,得到以所述缺陷等效椭球的长轴、中轴与短轴为基坐标的线性空间下的缺陷形貌;

[0012]

(3)在以所述缺陷等效椭球的长轴、中轴与短轴为基坐标的线性空间下分别计算步骤(2)中得到的该线性空间下的缺陷形貌在所述长轴、中轴及短轴上的投影,并分别记作长轴长度、中轴长度与短轴长度;

[0013]

(4)对所述含缺陷材料的所有缺陷按照步骤(1)-(4)的顺序进行批处理,得到所有缺陷的长轴长度、中轴长度与短轴长度的统计值,并统计所有缺陷的长轴长度、中轴长度与短轴长度的最大值与最小值;

[0014]

(5)根据所述长轴长度的最小值与最大值范围、所述中轴长度的最小值与最大值范围和所述短轴长度的最小值与最大值范围形成缺陷形貌样本;根据疲劳试验载荷范围形成载荷样本;根据步骤(3)中的所述长轴与加载方向的夹角α、所述中轴与加载方向的夹角β和所述短轴与加载方向的夹角θ形成缺陷取向样本;

[0015]

(6)基于有限元方法计算,利用步骤(5)中的所述缺陷形貌样本、载荷样本及缺陷取向样本进行有限元分析,获得应力集中系数,并采用神经网络将步骤(5)中获得的所述缺陷形貌样本、载荷样本和缺陷取向样本与所述应力集中系数进行关联;

[0016]

(7)基于微塑性理论确定所述含缺陷材料的缺陷周围的微塑性尺寸,并从步骤(6)中的所述缺陷形貌样本、载荷样本及缺陷取向样本中直接进行抽样,获得缺陷的致裂有效应力;

[0017]

(8)将所述缺陷的致裂有效应力带入寿命评估方法中,得到含缺陷材料的低循环疲劳寿命。

[0018]

进一步地,所述步骤(2)中,按照所述三维坐标的绝对值大小从大到小排列形成所述缺陷等效椭球的长轴、中轴与短轴。

[0019]

进一步地,所述含缺陷材料的缺陷包括微气孔、未熔融区域、夹杂物或微裂纹。

[0020]

进一步地,在步骤(5)中,所述缺陷形貌样本、载荷样本和缺陷取向样本的形成方法为:在所述长轴长度的最小值与最大值间、所述中轴长度的最小值与最大值间、所述短轴长度的最小值与最大值间分别等间距取多个点,交叉抽样作为有限元计算的输入,形成缺陷形貌样本;在疲劳试验的载荷范围中等间距取多个点作为有限元计算的输入,形成载荷样本;选定多个所述缺陷的长轴与加载方向的夹角α、多个所述缺陷的中轴与加载方向的夹角β、多个所述缺陷的短轴与加载方向的夹角θ,交叉抽样作为有限元计算的输入,作为缺陷取向样本。

[0021]

进一步地,在步骤(7)中的所述微塑性理论提出了不同尺寸的缺陷在含缺陷材料中引起的塑性变形区域大小计算方法,基于上述计算方法确定考虑缺陷尺寸、空间取向的

致裂有效应力,所述致裂有效应力的确定方式如下:

[0022][0023]

其中,σ

eff

是缺陷的致裂有效应力;σm是外界加载应力,由疲劳试验的载荷确定;n是缺陷数量,由缺陷密度与试验件体积确定;d

void

为缺陷尺寸,从缺陷数据中抽样得到;f(d

void

)是缺陷尺寸相关的微塑性区域尺寸,由微塑性理论得到;εa为外界加载应变幅,由疲劳试验的载荷确定;h(εa)是外界加载应变幅相关的微塑性区域尺寸因子,通过疲劳试验获取;m为缺陷在含缺陷材料中引起的应力集中系数,从神经网络的预测值中抽样确定;s

i,void

为第i个缺陷的截面积,由缺陷形貌抽样确定。

[0024]

进一步地,所述步骤(8)中基于能量的寿命评估方法为将所述步骤(7)中的所述缺陷的致裂有效应力带入应力控制的寿命公式中,计算含缺陷材料的低循环疲劳寿命。

[0025]

本发明与现有技术相比的优点在于:

[0026]

(1)本发明的椭球等效准则是基于主成分分析方法实现的,采用线性代数对线性空间内的主成分向量进行求解,避免了人为选择外接椭球时存在的认识性误差,使得不同操作人员可以对同一缺陷得到唯一相同的结果;

[0027]

(2)通过神经网络将椭球等效的缺陷形貌与缺陷在材料中产生的应力集中相关联,便于预测材料的疲劳寿命时直接进行抽样;

[0028]

(3)基于微塑性理论引入了缺陷致裂有效应力的概念,由于有效应力的确定方法中考虑了缺陷尺寸与缺陷形貌,使得寿命评估方法可以反映材料包含不同尺寸、形貌缺陷群时的疲劳寿命差异;

[0029]

(4)本发明的方法将缺陷的空间取向与尺寸同缺陷的致裂有效应力关联起来,使得其具备评价含缺陷材料的疲劳寿命对缺陷尺寸与空间取向的依赖性。

附图说明

[0030]

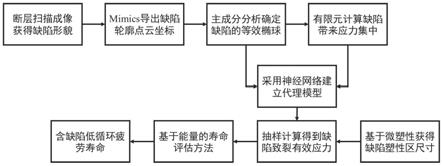

图1为本发明提出的基于主成分分析的缺陷形貌等效与寿命评估方法的实现流程图。

[0031]

图2为本发明针对缺陷轮廓点云主成分分析过程的示意图,其中:

[0032]

(a)等效前断层扫描成像得到的缺陷轮廓示意图;

[0033]

(b)经过主成分分析后的缺陷等效长轴、中轴及短轴方向示意图;

[0034]

(c)依据空间取向矩阵坐标转换后的等效缺陷示意图。

[0035]

图3为本发明中神经网络针对缺陷应力集中系数预测的精度,其中:

[0036]

(a)训练后的神经网络的对训练集数据的预测精度结果图;

[0037]

(b)训练后的神经网络的对验证集数据的预测精度结果图;

[0038]

(c)训练后的神经网络的对测试集数据的预测精度结果图;

[0039]

(d)训练后的神经网络的对训练集、验证集及测试集中所有数据的预测精度结果图。

[0040]

图4为本发明中采用缺陷的致裂有效应力作为控制参量的低循环疲劳寿命预测精

度。

具体实施方式

[0041]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0042]

如图1所示,本发明的一种基于主成分分析的缺陷形貌等效与寿命评估方法,实现步骤如下:

[0043]

(1)采用断层扫描成像技术获得含缺陷材料的所述缺陷的三维的缺陷形貌,并导出该缺陷形貌的缺陷轮廓点云的三维坐标;

[0044]

(2)基于该三维坐标建立三维线性空间,采用主成分分析法唯一确定该缺陷形貌的缺陷等效椭球的长轴、中轴、短轴所对应的方向及空间取向矩阵;将所述缺陷轮廓点云的三维坐标形成的缺陷轮廓坐标矩阵按照所述空间取向矩阵进行坐标转换,得到以所述缺陷等效椭球的长轴、中轴与短轴为基坐标的线性空间下的缺陷形貌;

[0045]

(3)在以所述缺陷等效椭球的长轴、中轴与短轴为基坐标的线性空间下分别计算步骤(2)中得到的该线性空间下的缺陷形貌在所述长轴、中轴及短轴上的投影,并分别记作长轴长度、中轴长度与短轴长度;

[0046]

(4)对所述含缺陷材料的所有缺陷按照步骤(1)-(4)的顺序进行批处理,得到所有缺陷的长轴长度、中轴长度与短轴长度的统计值,并统计所有缺陷的长轴长度、中轴长度与短轴长度的最大值与最小值;

[0047]

(5)根据所述长轴长度的最小值与最大值范围、所述中轴长度的最小值与最大值范围和所述短轴长度的最小值与最大值范围形成缺陷形貌样本;根据疲劳试验中的载荷范围形成载荷样本;根据步骤(3)中的所述长轴与加载方向的夹角α、所述中轴与加载方向的夹角β和所述短轴与加载方向的夹角θ形成缺陷取向样本;

[0048]

(6)基于有限元方法计算,利用步骤(5)中的所述缺陷形貌样本、载荷样本及缺陷取向样本进行有限元分析,获得应力集中系数,并采用神经网络将步骤(5)中获得的所述缺陷形貌样本、载荷样本和缺陷取向样本与所述应力集中系数进行关联;

[0049]

(7)基于微塑性理论确定所述含缺陷材料的缺陷周围的微塑性尺寸,并从步骤(6)中的所述缺陷形貌样本、载荷样本及缺陷取向样本中直接进行抽样,获得缺陷的致裂有效应力;

[0050]

(8)将所述缺陷的致裂有效应力带入寿命评估方法中,得到含缺陷材料的低循环疲劳寿命。

[0051]

进一步地,所述步骤(2)中,按照所述三维坐标的绝对值大小从大到小排列形成所述缺陷等效椭球的长轴、中轴与短轴。

[0052]

进一步地,所述含缺陷材料的缺陷包括微气孔、未熔融区域、夹杂物或微裂纹。

[0053]

进一步地,在步骤(5)中,所述缺陷形貌样本、载荷样本和缺陷取向样本的形成方法为:在所述长轴长度的最小值与最大值间、所述中轴长度的最小值与最大值间、所述短轴长度的最小值与最大值间分别等间距取多个点,交叉抽样作为有限元计算的输入,形成缺

陷形貌样本;在疲劳试验中的载荷范围中等间距取多个点作为有限元计算的输入,形成载荷样本;选定多个所述缺陷的长轴与加载方向的夹角α、多个所述缺陷的中轴与加载方向的夹角β、多个所述缺陷的短轴与加载方向的夹角θ,交叉抽样作为有限元计算的输入,作为缺陷取向样本。

[0054]

进一步地,在步骤(7)中的所述微塑性理论提出了不同尺寸的缺陷在含缺陷材料中引起的塑性变形区域大小计算方法,基于上述计算方法确定考虑缺陷尺寸、空间取向的致裂有效应力,所述致裂有效应力的确定方式如下:

[0055][0056]

其中,σ

eff

是缺陷的致裂有效应力;σm是外界加载应力,由疲劳试验的载荷确定;n是缺陷数量,由缺陷密度与试验件体积确定;d

void

为缺陷尺寸,从缺陷数据中抽样得到;f(d

void

)是缺陷尺寸相关的微塑性区域尺寸,由微塑性理论得到;εa为外界加载应变幅,由疲劳试验的载荷确定;h(εa)是外界加载应变幅相关的微塑性区域尺寸因子,通过疲劳试验获取;m为缺陷在含缺陷材料中引起的应力集中系数,从神经网络的预测值中抽样确定;s

i,void

为第i个缺陷的截面积,由缺陷形貌抽样确定。

[0057]

进一步地,所述步骤(8)中基于能量的寿命评估方法为将所述步骤(7)中的所述缺陷的致裂有效应力带入应力控制的寿命公式中,计算含缺陷材料的低循环疲劳寿命。

[0058]

下面以选区激光熔化制造技术成型的k418b高温合金为例,对其内部缺陷进行等效并评估其疲劳寿命。详细步骤如下:

[0059]

①

通过断层扫描成像技术,捕捉了选区激光熔化制造技术成型的k418b高温合金内部的缺陷。上述缺陷通过相位恢复、二维重构及三维重构过程,在影像分割软件mimics中得到了上述缺陷的三维形貌。而后将上述缺陷轮廓的点云导出,得到该缺陷的三维轮廓中每个点的三维坐标,并获得缺陷轮廓坐标矩阵。得到的轮廓点如图2(a)的等效前断层扫描成像得到的缺陷轮廓示意图。

[0060]

②

每个轮廓点在空间中具有三个坐标,所有轮廓点的三个坐标在空间中形成三维线性空间,根据正交线性空间的性质可得,所有坐标点的集合存在三个正交的主成分向量。

[0061]

③

在matlab中,将每个上述轮廓点的三个坐标形成的空间坐标矩阵输入pca函数中,即可返回三个主成分向量及其相对应的特征值。将该特征值按照从大到小的顺序进行排列,相对应顺序的主成分向量即是缺陷等效椭球的长轴、中轴与短轴所对应的方向,如图2(b)的经过主成分分析后的缺陷等效长轴、中轴及短轴方向示意图。

[0062]

④

将上述主成分向量进行组集,得到3

×

3的矩阵,定义为所述缺陷的空间取向矩阵。将所述缺陷轮廓坐标矩阵按照所述空间取向矩阵进行坐标转换,得到以所述缺陷等效椭球的长轴、中轴与短轴为基坐标的线性空间下的缺陷形貌。

[0063]

⑤

而后在以所述缺陷等效椭球的长轴、中轴与短轴为基坐标的线性空间下分别计算该缺陷形貌在长轴、中轴及短轴上的投影,分别记做等效缺陷的长轴长度、中轴长度与短轴长度,如图2(c)的依据空间取向矩阵坐标转换后的等效缺陷示意图。

[0064]

⑥

将选区激光熔化制造技术成型的k418b高温合金中的所有缺陷均按照上述

①

~

⑤

的顺序进行批处理,得到选区激光熔化制造技术成型的k418b高温合金中所有缺陷的长轴长度、中轴长度与短轴长度的统计值,并统计所有缺陷长轴长度、中轴长度与短轴长度的最大值与最小值。

[0065]

⑦

在所述长轴长度的最小值与最大值间等间距取6个点,在所述中轴长度的最小值与最大值间等间距取6个点,在所述短轴长度的最小值与最大值间等间距取6个点,交叉抽样作为有限元计算的输入,共计216个缺陷形貌样本。在疲劳试验中的600mpa-900mpa中等间距取7个点作为有限元输入载荷,共计7个载荷样本。定义步骤

⑥

中的长轴与加载方向的夹角为α,选定α分别为0

°

、30

°

、45

°

、60

°

与90

°

作为有限元计算的输入;定义缺陷的中轴与加载方向的夹角为β,选定β分别为0

°

、30

°

、45

°

、60

°

与90

°

;定义缺陷的短轴与加载方向的夹角为θ,选定θ分别为0

°

、30

°

、45

°

、60

°

与90

°

,交叉抽样作为有限元计算的输入,共计125个缺陷取向样本。

[0066]

⑧

将上述216

×7×

125个样本的参数输入有限元软件abaqus中进行有限元计算,其中的本构关系由试验数据输入得到,试验数据是从单轴拉伸试验中得到的。选取有限元计算结果中的最大第一主应力作为考核应力,通过上述有限元计算得到与216

×7×

125个样本相对应的216

×7×

125个最大第一主应力。定义应力集中系数为:计算结果中最大第一主应力除以该计算的有限元输入载荷。

[0067]

⑨

通过对步骤

⑧

的有限元计算,得到了216

×7×

125个应力集中系数及对应的缺陷的长轴长度、缺陷中轴长度、缺陷短轴长度、有限元输入载荷、α、β、θ的数值。

[0068]

⑩

以上述缺陷的长轴长度、缺陷中轴长度、缺陷短轴长度、有限元输入载荷、α、β、θ表征缺陷形貌并作为输入,将应力集中系数作为输出,建立神经网络。神经网络结构为:输入层、隐藏层、输出层。其中,输入层尺寸为7,对应缺陷长轴长度、缺陷中轴长度、缺陷短轴长度、有限元输入载荷、α、β、θ;隐藏层尺寸为20;输出层尺寸为1,对应应力集中系数。其中70%的样本用于训练,15%的样本用于校验,剩余15%的样本用于验证。经过训练后,其预测精度如图3(a)的训练后的神经网络的对训练集数据的预测精度结果图所示,r》0.999。

[0069]

依据有效应力的确定方式,按照疲劳试验分别确定应力、应变,而后从神经网络中采用的缺陷形貌样本、载荷样本和缺陷取向样本中进行抽样,得到含缺陷材料的缺陷的致裂有效应力。将该致裂有效应力带入应力控制的寿命公式中,即可得到选区激光熔化制造技术成型的k418b的低循环疲劳寿命,其预测精度如图3(b)-(d)的结果显示,预测值与试验值符合较好,误差在两倍分散带内,证明了以本发明提出的缺陷致裂有效应力进行低循环寿命评估是有效和准确的。

[0070]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。