1.本实用新型涉及厨余垃圾处理技术领域,尤其涉及一种厨余垃圾干式厌氧处理系统。

背景技术:

2.厨余垃圾是指居民日常生活及食品加工、饮食服务、单位供餐等活动中产生的垃圾,包括丢弃不用的菜叶、剩菜、剩饭、果皮、蛋壳、茶渣、骨头等,其主要来源为家庭厨房、餐厅、饭店、食堂、市场及其他与食品加工有关的行业。厨余垃圾含有极高的水分与有机物,很容易腐坏,产生恶臭。经过妥善处理和加工,可转化为新的资源,高有机物含量的特点使其经过严格处理后可作为肥料、饲料,也可产生沼气用作燃料或发电,油脂部分则可用于制备生物燃料。

3.目前,针对高有机物含量的厨余垃圾通常采用干式厌氧处理系统来进行处理;其中,干式厌氧处理系统包含进料系统、干式厌氧发酵系统、出料系统和沼液脱水系统。经预处理后的厨余垃圾通过进料系统进入至干式厌氧发酵系统消化产生沼气并减量,发酵消化后的沼液由出料系统排出,然后进入脱水系统进行脱水,初步脱水后的清液直接送专门的污水处理厂深化处理。但是上述系统中的污水排出量偏高,大大增加了后续污水处理厂污水接纳量和运行成本;干式厌氧系统本身沼液(污水)产量少的优势受上述脱水工艺局限而被大大削弱。

技术实现要素:

4.针对现有技术中所存在的不足,本实用新型提供了一种厨余垃圾干式厌氧处理系统,以解决相关技术中传统系统污水排出总量偏高的技术问题。

5.本实用新型提供了一种厨余垃圾干式厌氧处理系统,包括有依次连接的进料单元、厌氧发酵单元、出料单元和脱水单元;其特征在于,

6.所述脱水单元包括有依次连接的压榨脱水机、振动脱水机、一级离心脱水机和二级离心脱水机,所述压榨脱水机与所述出料单元相连接;所述压榨脱水机、所述振动脱水机、所述一级离心脱水机和所述二级离心脱水机均具有出料口,各个所述出料口之间通过管道相连通;

7.其中,所述二级离心脱水机上具有加药口。

8.本实用新型的工作原理:将预处理后的厨余垃圾通过进料单元送入厌氧发酵单元中进行发酵,发酵的沼液由出料单元排入至压榨脱水机,随后经压榨脱水机脱水处理后的沼液依次进入到振动脱水机和离心脱水单元内(即一级离心脱水机、二级离心脱水机)分别进行脱水处理,经一级离心脱水机去除大部分固相物后,沼液再进入到二级离心脱水机内,与此同时,通过加药口向二级离心脱水机内加入定量的絮凝剂与沼液进行混合,最后经该二级离心脱水机处理后排出的污水送污水处理厂,压榨脱水机、振动脱水机、一级离心脱水机和二级离心脱水机分别分离出来的固渣外运即可。

9.相比于现有技术,本实用新型具有如下有益效果:将脱水单元分为压榨脱水机、振动脱水机、一级离心脱水机和二级离心脱水机,在二级离心脱水机上增设一加药口,该加药口用于向二级离心脱水机内注入絮凝剂,即在沼液进入到最后一个步骤时才添加絮凝剂,前面无需添加,从而最大限度的降低系统污水排出总量和絮凝剂的消耗。

10.进一步,所述加药口上设有配合使用的第一端盖和第二端盖,所述第一端盖可拆卸的固定于所述二级离心脱水机上,以部分封闭所述加药口,所述第二端盖旋转设于所述二级离心脱水机上,当所述第二端盖旋转至与所述第一端盖相抵接时,所述第一端盖和所述第二端盖完全封闭所述加药口。

11.进一步,所述第二端盖上具有至少一个l型的挡块,所述挡块的竖端与所述第二端盖一体成型,当所述第二端盖密封所述加药口时,所述挡块的横端贴合于所述二级离心脱水机上。

12.进一步,所述第一端盖靠近所述第二端盖的一端上具有第一沉槽,所述第二端盖靠近所述第一端盖的一端上具有与所述第一沉槽相对应的第二沉槽,当所述第一端盖与所述第二端盖相抵接时,所述第一沉槽与所述第二沉槽相贴合。

13.进一步,所述第一沉槽上设有磁铁组一,所述第二沉槽上设有与所述磁铁组一相配合的磁铁组二。

14.进一步,所述第一沉槽上具有弧形面,所述弧形面靠近所述第二端盖布置,且所述弧形面的圆心位于所述第一沉槽上。

15.进一步,所述第一沉槽上贴附有若干缓冲垫,以部分或完全密封所述第一沉槽与所述第二沉槽之间的间隙。

16.进一步,所述二级离心脱水机上具有可视口,所述可视口位于所述加药口的一侧。

17.进一步,所述可视口上具有一体的凸台,所述凸台向所述可视口的内部方向延伸,并形成安装位,所述安装位上可拆卸的设有可视板,以封闭所述可视口。

18.进一步,所述加药口上固设有倾斜向下的导向板。

附图说明

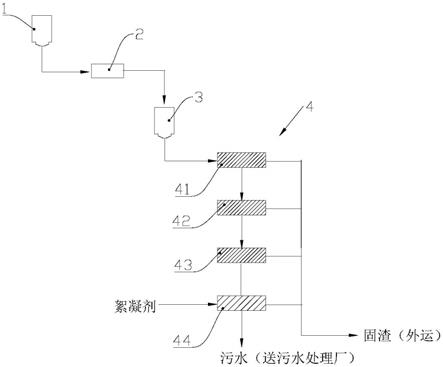

19.图1为本实用新型的整体框架图;

20.图2为本实用新型的二级离心脱水机的结构示意图;

21.图3为本实用新型的二级离心脱水机中第二端盖打开时的结构示意图;

22.图4为图3中a处的局部放大图;

23.图5为本实用新型的二级离心脱水机的部分爆炸图。

24.附图标号说明:

25.1、进料单元;2、厌氧发酵单元;3、出料单元;4、脱水单元;41、压榨脱水机;42、振动脱水机;43、一级离心脱水机;44、二级离心脱水机;441、加药口;5、第一端盖;6、第二端盖;7、第一沉槽;8、第二沉槽;9、磁铁组一;10、磁铁组二;11、弧形面;12、缓冲垫;13、可视口;14、凸台;15、可视板;16、导向板;17、提手;18、挡块。

26.本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

27.为了使本实用新型的目的、技术方案及有益效果更加清楚明白,下面结合附图及实施例对本实用新型中的技术方案进一步说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

28.参见图1至图5,一种厨余垃圾干式厌氧处理系统,包括有依次连接的进料单元1、厌氧发酵单元2、出料单元3和脱水单元4,所述厌氧发酵单元2可采用干式厌氧发酵罐(由于以上为现有技术,在此不再详述);

29.所述脱水单元4包括有依次连接的压榨脱水机41、振动脱水机42、一级离心脱水机43和二级离心脱水机44,所述压榨脱水机41与所述出料单元3相连接;所述压榨脱水机41、所述振动脱水机42、所述一级离心脱水机43和所述二级离心脱水机44均具有出料口,各个所述出料口之间通过管道相连通;

30.其中,所述二级离心脱水机44上具有加药口441,所述加药口441上设有配合使用的第一端盖5和第二端盖6,所述第一端盖5可拆卸的固定于所述二级离心脱水机44上,以部分封闭所述加药口441,所述第二端盖6旋转设于所述二级离心脱水机44上,当所述第二端盖6旋转至与所述第一端盖5相抵接时,所述第一端盖5和所述第二端盖6完全封闭所述加药口441。

31.厨余垃圾经厌氧发酵单元2(即干式厌氧发酵罐)厌氧消化后通过出料单元3排出沼液,该沼液(ts含量约15-17%)进入脱水单元4脱水,即首先经过压榨脱水机41和振动脱水机42处理后的液相ts含量约8-12%,然后通过一级离心脱水机43进行固液分离,液相ts含量下降到1.5-3%;ts含量1.5-3%的液相在二级离心脱水机44内时,通过加药口441向内加入定量的絮凝剂进行脱水处理,即可完成沼液消化、脱水的全部过程。一级离心脱水机43在处理过程中无需添加絮凝剂制剂,分离后去除大部分固相物ss后,液相量进一步减少且ss含量降低为3%以内,然后旋转第二端盖6后通过加药口441向二级离心脱水机44内加入絮凝剂,此时的液相ss含量已降低至3%以下,絮凝剂添加量与待处理沼液量之比为1:5;絮凝剂添加量较传统系统而言大大减少。按100m3/d沼液处理为计,全年系统排出污水仅增加7300m3/n,总量约40000m3/n,絮凝剂耗用量仅23t/n;同时由于ss含量低,同规格二级离心脱水机44的处理能力将大幅增加约100%,进而提高了二级离心脱水机44的产能。下表示出了传统系统与本系统的各项指标比对情况:

32.序号项目传统系统本系统1待处理沼液量100t/d100t/d2pam粉用量(kg)/沼液(t)30.63絮凝剂制剂浓度3

‰3‰

4絮凝剂制剂添加比例100%20%5系统废水排出量(t/d)190110

33.由上表可得出以下数据(待处理沼液按100t/d计):

34.1、年污水排出减少率=(190-110)/190*100%=42.1%

35.2、年污水排出减少总量=(190-110)*365=29200t/n

36.3、年pam干粉用量减少率=(3-0.6)/3*100%=80%

37.4、年pam干粉用量减少总量=(3-0.6)*100*365=87.6t/n

38.本实施例采用多级脱水模式,且在最后的二级离心脱水机44上增设加药口441,该加药口441用于向二级离心脱水机44内添加絮凝剂,即仅在最后一个环节上才需要添加絮凝剂,前面的脱水机中无需添加,从而最大限度的降低系统污水排出总量和pam消耗。另一方面,为了便于向二级离心脱水机44内注入絮凝剂,在加药口441处用第一端盖5和第二端盖6封闭,其中,第二端盖6为旋转的活动状态(可人工控制可机械化控制其运动状态),即可封闭、可打开加药口441,不仅能够实现便捷加药的目的,也能够起到防止污水四处飞溅的情况;再者,在使用一段时间后,能够通过加药口441对二级离心脱水机44进行检修。

39.所述第一端盖5靠近所述第二端盖6的一端上具有第一沉槽7,所述第二端盖6靠近所述第一端盖5的一端上具有与所述第一沉槽7相对应的第二沉槽8,当所述第一端盖5与所述第二端盖6相抵接时,所述第一沉槽7与所述第二沉槽8相贴合。

40.本实施例中,为了便于第一端盖5与第二端盖6能够封闭加药口441,并且能够在封闭加药口441时,第一端盖5对第二端盖6起到支撑的作用,在第一端盖5靠近第二端盖6的上表面设置一个向下凹陷的第一沉槽7,在第二端盖6靠近第一端盖5的下表面设置一个向上凹陷的第二沉槽8,这样,在第一端盖5和第二端盖6封闭加药口441时,能够避免污水直接从第一端盖5与第二端盖6之间的间隙中飞溅出来。另一方面,受第一沉槽7的限制,第二端盖6的转动角度为0-180

°

之间,即第二端盖6的转动角度为0

°

时,第一沉槽7与第二沉槽8相贴合;反之,当第二端盖6的转动角度为180

°

时,加药口441处于完全打开状态。

41.所述第一沉槽7上设有磁铁组一9,所述第二沉槽8上设有与所述磁铁组一9相配合的磁铁组二10。

42.本实施例中,为了进一步第一沉槽7和第二沉槽8紧紧地贴合在一起,在第一沉槽7和第二沉槽8的相对面上分别增设磁铁组一9和磁铁组二10,通过磁铁组一9磁铁组二10的吸附能够使第二端盖6稳稳地可拆卸地固定在第一端盖5上。

43.所述第一沉槽7上具有弧形面11,所述弧形面11靠近所述第二端盖6布置,且所述弧形面11的圆心位于所述第一沉槽7上。

44.本实施例中,由于絮凝剂是自上而下添加进二级离心脱水机44内的,因此在第一沉槽7的边缘处增设一弧形面11,使得絮凝剂在注入至二级离心脱水机44内时不易贴附在第一沉槽7上。

45.所述第一沉槽7上贴附有若干缓冲垫12(本实施例以相对布置的两个缓冲垫12为例),以部分或完全密封所述第一沉槽7与所述第二沉槽8之间的间隙。

46.本实施例中,由于第一端盖5和第二端盖6之间存在间隙,为了对该间隙进行密封,在第一沉槽7上贴上缓冲垫12,优化第一端盖5和第二端盖6的密封效果;另一方面,由于第二端盖6为活动的,缓冲垫12能够避免第二端盖6的下表面与第一端盖5的上表面直接接触情况,减少磨损以及降低噪声。

47.所述二级离心脱水机44上具有可视口13,所述可视口13位于所述加药口441的一侧。

48.进一步,所述可视口13上具有一体的凸台14,所述凸台14向所述可视口13的内部方向延伸,并形成安装位,所述安装位上可拆卸的设有可视板15,以封闭所述可视口13。

49.本实施例中,为了直观的查看二级离心脱水机44内的情况,在加药口441的一侧设置一可视口13,为了封闭可视口13在该处增设一可拆卸的可视板15,该可视板15为透明材

料制成,以便于查看其内部情况,及时掌握处理情况。

50.所述加药口441上固设有倾斜向下的导向板16,所述导向板16位于所述第一端盖5和/或所述第二端盖6的下方。

51.本实施例中,导向板16位于第二端盖6的下方,在其他实施例中,导向板16的位置可以为其他;导向板16能够对絮凝剂起到一个导向的作用,以便于其顺利的进入到二级离心脱水机44内。

52.本实施例中,提手17位于第二端盖6的上表面,以便于工人握住提手17向左或向右转动第二端盖6。

53.所述第二端盖6上具有至少一个l型的挡块18(本实施例以两个相对布置的挡块18为例),所述挡块18的竖端与所述第二端盖6一体成型,当所述第二端盖6密封所述加药口441时,所述挡块18的横端贴合于所述二级离心脱水机44上。

54.本实施例中当加药口441被封闭时,为了支撑、固定第二端盖6,挡板的竖端连接第二端盖6的宽边,挡板的横端贴合于二级离心脱水机44的表面;或者挡板上增设一沉孔,二级离心脱水机44上增设与沉孔相对应的弹性凸起,该弹性凸起用于通过沉孔卡入至挡板内,以将第二端盖6可拆卸的固定于二级离心脱水机44上。

55.本实施例优化了脱水单元4的脱水处理过程,并且在二级离心脱水机44上增设一供絮凝剂加入的加药口441,从而最大限度的降低系统污水排出总量以及絮凝剂的消耗,也降低了成本。

56.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。