1.本发明属于聚醚多元醇技术领域,具体涉及一种以甲醇为起始剂的嵌段聚醚及合成方法。

背景技术:

2.聚乙二醇聚丙二醇单甲醚(mppg-peg)是分子结构上对聚氧乙烯-聚氧丙烯二嵌段共聚物(ppg-peg)的聚氧丙烯醚链羟基进行甲基化修饰的产物。因此mppg-peg继承了ppg-peg优良的生物相容性和环境友好性,被广泛用作消泡剂、润滑剂、乳化剂、增稠剂和洗涤剂等。由于mppg-peg只有一端羟基能够参与反应,因此具有较高的反应选择性,可在药物结构修饰、混凝土减水剂和聚氨酯泡沫塑料等方面起到重要作用。

3.但是,申请人发现:目前合成mppg-peg所用的催化剂主要为甲醇钾和甲醇钠,使得在合成工艺过程中容易将水分带入反应釜内和反应产生水分,从而造成制得的产品聚氧丙烯聚氧乙烯共聚醚(epe)含量较高,且分子量分布较宽,限制了其应用领域。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的在于提供一种以甲醇为起始剂制备嵌段聚醚的方法,能够有效避免反应釜内少量水分的带入和产生,降低产品中聚氧丙烯聚氧乙烯共聚醚(epe)含量。

5.为解决上述问题,本发明所采用的技术方案如下:

6.本发明提供了一种以甲醇为起始剂的嵌段聚醚的合成方法,包括:

7.s1.制备负载型酸性催化剂——由酸性催化剂和催化剂载体制成,制备时将酸性催化剂负载在催化剂载体上,得到负载型酸性催化剂,其中所述酸性催化剂为冰醋酸,所述催化剂载体为γ-al2o3;

8.s2.制备聚丙二醇单甲醚——以甲醇为原料,加入负载型酸性催化剂,再加入环氧丙烷进行聚合反应,得到聚丙二醇单甲醚,反应结束后真空脱气;

9.s3.制备聚乙二醇聚丙二醇单甲醚——以聚丙二醇单甲醚为原料,加入负载型酸性催化剂,然后滴加环氧乙烷或先后滴加环氧丙烷、环氧乙烷进行聚合反应,反应结束后进行脱气、过滤,得到聚乙二醇聚丙二醇单甲醚。

10.进一步地,所述步骤s2具体步骤为:

11.s2-1.将甲醇和负载型酸性催化剂加入到高压反应釜,并在密闭反应釜后开启搅拌和抽真空;

12.s2-2.往反应釜内反复置换氮气多次,之后抽真空;

13.s2-3.对反应釜升温后加入环氧丙烷,并在保持反应釜的内部压力下,熟化至压力稳定;

14.s2-4.对反应釜依次进行脱气、放料,得到聚丙二醇单甲醚。

15.进一步地,步骤s2-3中对反应釜升温至45℃,且在60min内将环氧丙烷滴加完毕,

在保持反应釜的内部压力为0.5mpa以下进行熟化。

16.进一步地,所述步骤s3具体步骤为:

17.s3-1.将聚丙二醇单甲醚和负载型酸性催化剂加入反应釜中,并反复置换氮气多次;

18.s3-2.对反应釜升温后加入环氧丙烷和环氧乙烷,并在保持反应釜的内部压力下,熟化至压力稳定;

19.s3-3.对反应釜依次脱气、放料,得到聚乙二醇聚丙二醇单甲醚。

20.进一步地,步骤s3-1中反复置氮的次数为1~4次,步骤s3-2中将反应釜升温至45℃后在0.5~2h内将环氧乙烷或依次将环氧丙烷、环氧乙烷滴加完毕,并在保持反应釜的内部压力为0.5mpa以下进行熟化。

21.进一步地,所述负载型酸性催化剂的添加量为聚丙二醇单甲醚总质量的0.02%~0.04%,所述负载型酸性催化剂的添加量为聚乙二醇聚丙二醇单甲醚总质量的0.02%~0.04%。

22.进一步地,步骤s1中在制备之前先对催化剂载体依次进行洗涤、过滤、烘干和煅烧预处理。

23.本发明还提供了一种以甲醇为起始剂的嵌段聚醚,采用上述的以甲醇为起始剂的嵌段聚醚合成方法制备而成。

24.相比现有技术,本发明的有益效果在于:

25.本发明通过上述合成方法得到的聚乙二醇聚丙二醇单甲醚,具有色泽浅、聚乙二醇聚丙二醇共聚醚含量低、分子量分布窄等优点,而且使用负载型酸性催化剂作催化剂,能够使甲醇在较低温度下与环氧丙烷快速反应制备聚丙二醇单甲醚,避免了在碱性催化剂下,甲醇与环氧丙烷在较低温度下反应慢的缺点,同时也避免了因碱性催化剂容易吸水,在投料和制备过程中不可避免的带入和产生少量水分,使得产品杂质含量变高的不足;并且使用负载型酸性催化剂制备的产品无需后处理,工艺简单,且催化剂可回收利用,节省成本。

附图说明

26.图1是本发明所述以甲醇为起始剂的嵌段聚醚的合成方法的流程示意图;

27.图2是本发明所述以甲醇为起始剂的嵌段聚醚的合成方法中聚丙二醇单甲醚的制备流程示意图;

28.图3是本发明所述以甲醇为起始剂的嵌段聚醚的合成方法中聚乙二醇聚丙二醇单甲醚的制备流程示意图。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

30.本发明提供了一种以甲醇为起始剂的嵌段聚醚的合成方法,包括以下步骤:

31.s1.制备负载型酸性催化剂——由酸性催化剂和催化剂载体制成,制备时将酸性

催化剂负载在催化剂载体上,得到负载型酸性催化剂,其中所述酸性催化剂为冰醋酸,所述催化剂载体为γ-al2o3,该γ-al2o3可以在较低温度下反应,且制备简单,原料易得,生产的产品金属离子含量小,使用效果好,性质稳定,且无需后处理。

32.s2.制备聚丙二醇单甲醚——以甲醇为原料,加入负载型酸性催化剂,再加入环氧丙烷进行聚合反应,得到聚丙二醇单甲醚,反应结束后真空脱气,以脱除产物中溶解的未反应的环氧和气体;其中所述负载型酸性催化剂的添加量为聚丙二醇单甲醚总质量的0.02%~0.04%;如图2,具体步骤为:

33.s2-1.将甲醇和负载型酸性催化剂加入到高压反应釜,并在密闭反应釜后开启搅拌和抽真空;

34.s2-2.往反应釜内反复置换氮气多次,以免反应釜内空气中的氧气对产品造成氧化,之后抽真空;

35.s2-3.对反应釜升温后加入环氧丙烷,并在保持反应釜的内部压力下,熟化至压力稳定;其中,优选将反应釜升温至45℃,且在60min内将环氧丙烷滴加完毕,在保持反应釜的内部压力为0.5mpa以下进行熟化,这样既可确保反应效率,又提高工艺的可控性,安全性高,产品质量更好。

36.s2-4.对反应釜依次进行脱气、放料,得到聚丙二醇单甲醚。

37.s3.制备聚乙二醇聚丙二醇单甲醚——以聚丙二醇单甲醚为原料,加入负载型酸性催化剂和环氧丙烷、环氧乙烷进行聚合反应,反应结束后进行脱气、过滤,得到聚乙二醇聚丙二醇单甲醚;如图3,具体步骤为:

38.s3-1.将聚丙二醇单甲醚和负载型酸性催化剂加入反应釜中,并反复置换氮气多次,反复置氮的次数优选1~4次;

39.s3-2.对反应釜升温后加入环氧丙烷和环氧乙烷,并在保持反应釜的内部压力下,熟化至压力稳定;优选将反应釜升温至45℃后在1~2h内将环氧丙烷和环氧乙烷滴加完毕,并在保持反应釜的内部压力为0.5mpa以下进行熟化;

40.s3-3.对反应釜依次脱气、放料,得到聚乙二醇聚丙二醇单甲醚。

41.而且得到的聚乙二醇聚丙二醇单甲醚的总质量与负载型酸性催化剂的添加量的比例关系为:所述负载型酸性催化剂的添加量为聚乙二醇聚丙二醇单甲醚总质量的0.02%~0.04%。

42.本发明所述的合成方法还包括:步骤s1中在制备之前先对催化剂载体依次进行洗涤、过滤、烘干和煅烧预处理,增加催化剂载体的比表面积,改善催化剂载体的活性组分的分散状况和提高活性。

43.下面通过实施例和对比例进一步说明本发明所述的以甲醇为起始剂的嵌段聚醚及合成方法。

44.【实施例1】

45.(1)聚丙二醇单甲醚612的合成:先向2.5l高压反应釜中投入80g甲醇和0.3g负载型酸性催化剂,密闭反应釜,开启搅拌并抽真空,然后用氮气置换反应釜内气体3次,并在置换氮气结束后升温至45℃,滴加1450g环氧丙烷,控制反应温度45℃~50℃,反应压力0~0.5mpa,加完后熟化1h,最后脱气,放料。

46.(2)聚乙二醇聚丙二醇单甲醚1052的合成:先向2.5l高压反应釜中投入612g聚丙

二醇单甲醚612和0.1g负载型酸性催化剂,密闭反应釜,开启搅拌并抽真空,然后用氮气置换反应釜内气体3次,并在置换氮气结束后升温至45℃,滴加440g环氧乙烷,滴加时间为30min~50min,控制反应温度45℃~50℃,反应压力0~0.5mpa,加完后熟化0.5h,最后脱气,放料,得到聚乙二醇聚丙二醇单甲醚。

47.【实施例2】

48.(1)聚丙二醇单甲醚612的合成:先向2.5l高压反应釜中投入80g甲醇和0.3g负载型酸性催化剂,密闭反应釜,开启搅拌并抽真空,然后用氮气置换反应釜内气体3次,并在置换氮气结束后升温至45℃,滴加1450g环氧丙烷,控制反应温度45℃~50℃,反应压力0~0.5mpa,加完后熟化1h,最后脱气,放料。

49.(2)聚乙二醇聚丙二醇单甲醚1632的合成:先向2.5l高压反应釜中投入612g聚丙二醇单甲醚612和0.2g负载型酸性催化剂,密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,并在置换氮气结束后升温至45℃,先后分别滴加580g环氧丙烷和440g环氧乙烷,滴加时间为30min~120min,控制反应温度45℃~50℃,反应压力0~0.5mpa,加完后熟化0.5h,最后脱气,放料,得到聚乙二醇聚丙二醇单甲醚。

50.【实施例3】

51.(1)聚丙二醇单甲醚612的合成:先向2.5l高压反应釜中投入80g甲醇和0.3g负载型酸性催化剂,密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,并在置换氮气结束后升温至45℃,滴加1450g环氧丙烷,控制反应温度45℃~50℃,反应压力0~0.5mpa,加完后熟化1h,最后脱气,放料。

52.(2)聚乙二醇聚丙二醇单甲醚2652的合成:先向2.5l高压反应釜中投入306g聚丙二醇单甲醚612和0.15g负载型酸性催化剂,密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,并在置换氮气结束后升温至45℃,先后分别滴加580g环氧丙烷和440g环氧乙烷,滴加时间为30min~120min,控制反应温度45℃~50℃,反应压力0~0.5mpa,加完后熟化0.5h,最后脱气,放料,得到聚乙二醇聚丙二醇单甲醚。

53.【实施例4】

54.(1)聚丙二醇单甲醚612的合成:先向2.5l高压反应釜中投入80g甲醇和0.3g负载型酸性催化剂,密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,并在置换氮气结束后升温至45℃,滴加1450g环氧丙烷,控制反应温度45℃~50℃,反应压力0~0.5mpa,加完后熟化1h,最后脱气,放料。

55.(2)聚乙二醇聚丙二醇单甲醚1492的合成:先向2.5l高压反应釜中投入612g聚丙二醇单甲醚612和0.18g负载型酸性催化剂,密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,并在置换氮气结束后升温至45℃,滴加880g环氧乙烷,控制反应温度45℃~50℃,反应压力0~0.5mpa,加完后熟化0.5h,最后脱气,用氢氧化钠中和,放料,得到聚乙二醇聚丙二醇单甲醚。

56.【实施例5】

57.(1)聚丙二醇单甲醚612的合成:先向2.5l高压反应釜中投入80g甲醇和0.3g负载型酸性催化剂,密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,并在置换氮气结束后升温至45℃,滴加1450g环氧丙烷,控制反应温度45℃~50℃,反应压力0~0.5mpa,加完后熟化1h,最后脱气,放料。

58.(2)聚乙二醇聚丙二醇单甲醚1932的合成:先向2.5l高压反应釜中投入408g聚丙二醇单甲醚612和0.14g负载型酸性催化剂,密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,并在置换氮气结束后升温至45℃,滴加880g环氧乙烷,控制反应温度45℃~50℃,反应压力0~0.5mpa,加完后熟化0.5h,最后脱气,放料,得到聚乙二醇聚丙二醇单甲醚。

59.【实施例6】

60.(1)聚丙二醇单甲醚612的合成:先向2.5l高压反应釜中投入80g甲醇和0.3g负载型酸性催化剂,密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,并在置换氮气结束后升温至45℃,滴加1450g环氧丙烷,控制反应温度45℃~50℃,反应压力0~0.5mpa,加完后熟化1h,最后脱气,放料。

61.(2)聚乙二醇聚丙二醇单甲醚2512的合成:先向2.5l高压反应釜中投入306g聚丙二醇单甲醚612和0.16g负载型酸性催化剂,密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,并在置换氮气结束后升温至45℃,先后分别滴加290g环氧丙烷和660g环氧乙烷,控制反应温度45℃~50℃,反应压力0~0.5mpa,加完后熟化0.5h,最后脱气,放料,得到聚乙二醇聚丙二醇单甲醚。

62.【实施例7~10】

63.实施例7~10的具体实施操作过程与实施例6相同,区别在于所使用的负载型酸性催化剂为从实施例6中回收的负载型酸性催化剂,实施例7~10中负载型酸性催化剂的使用量与实施例6相同(催化剂处理后会有少量损失,补加即可)。

64.【对比例1~6】

65.对比例1~6的具体实施操作过程分别与实施例1~6一一对应相同,区别在于将负载型酸性催化剂替换为甲醇钠,且甲醇钠的用量均为对应实施例中负载型酸性催化剂用量的10倍(由于甲醇钠催化剂的活性低,若使用量为0.02%~0.04%,则所需反应时间太长),并使用冰醋酸进行中和。

66.表1是实施例1~6的工艺参数

67.实施例催化剂质量分数分子中po摩尔数分子中eo摩尔数10.02%101020.03%201030.04%302040.02%102050.03%103060.04%2030

68.表2是对比例1~6的工艺参数

69.实施例催化剂质量分数分子中po摩尔数分子中eo摩尔数10.2%101020.3%201030.4%302040.2%102050.3%1030

60.4%2030

70.将实施例1~6和对比例1~6得到的聚乙二醇聚丙二醇单甲醚的色泽、重均分子量、分布系数及聚乙二醇聚丙二醇共聚醚含量进行检测,检测结果见表3。

71.表3是实施例1~6和对比例1~6的产品指标对比:

[0072][0073][0074]

表4是负载型酸性催化剂重复使用效果

[0075][0076]

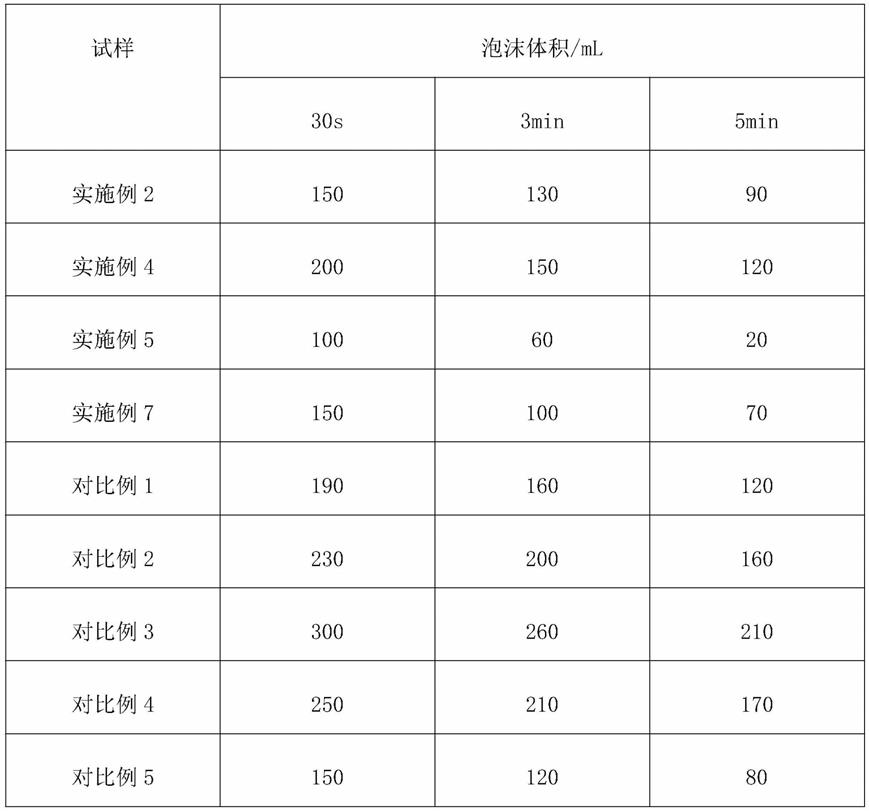

从表3中可以看出,使用负载型酸性催化剂比使用甲醇钠催化剂制得的聚乙二醇聚丙二醇单甲醚色泽浅,分子量分布窄,epe含量低。

[0077]

从表4中可以看出,在制备聚乙二醇聚丙二醇单甲醚过程中负载型酸性催化剂使用了5次,其得到的产品指标均符合要求,催化剂可重复利用,节省成本。

[0078]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。