1.本发明涉及工业生产领域,特别地,涉及一种光栅式编码识别系统。

背景技术:

2.工业生产过程中,逐渐向智能化生产方向发展,智能生产线由于需要无人操作,因此需要将工业原料或产品进行标识编码通过射频或其他形式进行识别。

3.现有技术中,通常采用在工业原料或产品上加装条码,采用光栅识别器对条码进行识别以使设备识别工业原料或产品,而传统的条码采用激光或喷墨打印,在使用过程中极易被污染,并且由于识别过程是由检测条码的宽度来实现的,而移动的条码在识别时,条码宽度会由于速度的影响而被拉伸,因此在对条码进行射频识别时,需要使条码静止才能够进行识别,而识别静止条码需要使与其相连的工业原料或产品静止,在连续生产过程中,工业原料的静止会导致生产停滞,进而降低生产效率,因此如何设计一种光栅式编码识别系统,可在不影响原料或产品移动的前提下对条码进行识别成为了本领域技术人员亟待解决的技术问题。

技术实现要素:

4.有鉴于此,本发明目的是克服现有技术的不足而提供一种光栅式编码识别系统,可在不影响原料或产品移动的前提下对条码进行识别。

5.为了解决上述技术问题,本发明的技术方案是:一种光栅式编码识别系统,包括用于运输产品的传送带,条形码板以及光栅识别器,所述条形码板与产品相连接,还包括识别座以及引导座,所述光栅识别器设置于所述识别座上,所述识别座上活动设有竖直杆,所述引导座上沿所述条形码板移动方向依次开设有限位槽与分离槽,所述限位槽与所述分离槽相连通,所述识别座水平滑动设置于所述限位槽与所述分离槽内部,所述识别座与所述引导座之间设有复位组件,所述竖直杆分为初始状态与变位状态,初始状态时,所述竖直杆一端与所述限位槽内壁抵压,所述竖直杆另一端与所述条形码板的一端抵压,变位状态时,所述竖直杆位于所述分离槽内部,所述竖直杆与所述条形码板的侧面抵压。

6.较之现有技术,本发明的优点在于:本发明在连续生产过程中,传送带连续带动工业原料或产品移动,工业原料或产品带动条形码板移动,当条形码板移动至光栅识别器下侧时,条形码板一端与竖直杆抵压,由于限位槽内壁与竖直杆的一端抵压,由于竖直杆对条形码板起到限位作用,条形码板移动过程中通过竖直杆带动识别座移动,在此过程中,光栅识别器与条形码板相对静止,光栅识别器识别条形码板的信息,当竖直杆从限位槽内部移动至分离槽内部时,限位槽内壁与竖直杆的一端脱离接触,竖直杆在条形码板的推力作用下向远离条形码板的方向移动,竖直杆的另一端与条形码板的侧面抵压,条形码板继续移动,竖直杆的另一端始终与条码板的侧面抵压直至与条码板的侧面脱离接触,识别座在复位组件的作用下复位。

7.进一步的,所述竖直杆与所述识别座滑动连接,所述竖直杆的一端设有用于与所述条形码板抵压的滚轮,所述竖直杆的另一端用于与所述限位槽的内壁抵压,所述识别座上设有复位弹力绳,所述复位弹力绳的两端均与所述识别座固定连接,所述复位弹力绳的中部与所述竖直杆相连接,通过复位弹力绳对竖直杆进行复位。

8.进一步的,所述限位槽与所述分离槽之间设有导滑部,所述导滑部两侧分别与所述限位槽与所述分离槽相接,所述导滑部为斜面或弧面,通过导滑部实现限位槽与分离槽的过渡。

9.进一步的,所述复位组件包括水平复位簧,所述引导座上设有水平导向杆,所述水平导向杆与所述识别座滑动连接,所述水平复位簧套设于所述水平导向杆外侧,所述水平复位簧两端分别与所述引导座和所述识别座固定连接,通过水平复位簧与水平导向杆的设置实现对识别座的复位。

10.进一步的,所述条形码板采用镂空条形码板,所述光栅识别器包括光栅发射器与光栅接收器,所述光栅发射器与所述光栅接收器对向设置,使用时,所述镂空条形码板位于所述光栅发射器和所述光栅接收器之间,通过镂空条形码板的设置避免镂空条形码板脏污导致的读码错误。

11.进一步的,还包括限位座,所述引导座竖直滑动设置于所述限位座上,所述引导座与所述限位座之间设有竖直复位簧,所述竖直复位簧两端分别与所述限位座和所述引导座固定连接,通过竖直滑动设置引导座和竖直复位簧的设置实现对不同高度的条形码板进行识别。

12.进一步的,所述引导座一端固设有用于引导所述条形码板的导向板,所述导向板与所述镂空条形码板的接触面为斜面或弧面,所述导向板和所述引导座沿所述镂空条形码板的移动方向依次设置,通过导向板的设置实现对条形码板的引导作用。

13.进一步的,所述限位座上设有竖直导向杆,所述竖直导向杆与所述引导座滑动连接,所述竖直复位簧套设于所述竖直导向杆外侧,所述引导座两侧分别设有一个所述竖直复位簧,通过竖直导向杆的设置对竖直复位簧进行限位。

14.进一步的,所述条形码板与产品之间设有夹持座,所述夹持座设有两个,两个所述夹持座之间设有导向滑套和导向滑杆,所述导向滑套与所述导向滑杆滑动连接,所述导向滑套和所述导向滑杆分别连接有一个所述夹持座,所述条形码板与其中一个所述夹持座固定连接,两个所述夹持座之间设有夹持弹性绳,通过夹持座的设置实现条形码板与产品的连接。

15.进一步的,还包括底座以及挡板,所述挡板和所述限位座均与所述底座固定连接,所述挡板位于产品移动方向的一侧,所述挡板用于与产品抵接,通过挡板的设置实现在产品移动时对产品进行限位。

附图说明

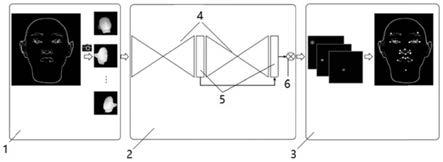

16.图1为本发明的前侧结构示意图;图2为本发明的后侧结构示意图;图3为引导座的局部剖视示意图;图4为图3的a处放大示意图;

图5为引导座和识别座的正面剖视示意图;图6为竖直杆的初始状态示意图;图7为竖直杆的变位状态示意图;图8为夹持座的放大示意图。

17.附图标记:10、底座;11、挡板;12、限位座;13、竖直导向杆;14、引导座;15、竖直复位簧;16、导向板;20、识别座;21、水平导向杆;22、水平复位簧;23、竖直杆;24、滚轮;25、复位弹力绳;27、限位槽;28、导滑部;29、分离槽;30、光栅发射器;31、光栅接收器;40、夹持座;41、导向滑套;42、导向滑杆;43、夹持弹性绳;44、镂空条形码板。

具体实施方式

18.以下结合附图,对本发明的具体实施方式作进一步详述,以使本发明技术方案更易于理解和掌握。

19.参照图1和图2所示,本实施例提供一种光栅式编码识别系统,可在不影响原料或产品移动的前提下对条码进行识别。

20.一种光栅式编码识别系统,包括用于运输产品的传送带,条形码板以及光栅识别器,所述条形码板与产品相连接,还包括识别座20以及引导座14,所述光栅识别器设置于所述识别座20上,所述识别座20上活动设有竖直杆23,所述引导座14上沿所述条形码板移动方向依次开设有限位槽27与分离槽29,所述限位槽27与所述分离槽29相连通,所述识别座20水平滑动设置于所述限位槽27与所述分离槽29内部,所述识别座20与所述引导座14之间设有复位组件,所述竖直杆23分为初始状态与变位状态,初始状态时,所述竖直杆23一端与所述限位槽27内壁抵压,所述竖直杆23另一端与所述条形码板的一端抵压,变位状态时,所述竖直杆23位于所述分离槽29内部,所述竖直杆23与所述条形码板的侧面抵压。

21.具体的:结合图5、图6和图7所示,为了对竖直杆23进行复位,所述竖直杆23与所述识别座20滑动连接,所述竖直杆23的一端设有用于与所述条形码板抵压的滚轮24,所述竖直杆23的另一端用于与所述限位槽27的内壁抵压,所述识别座20上设有复位弹力绳25,所述复位弹力绳25的两端均与所述识别座20固定连接,所述复位弹力绳25的中部与所述竖直杆23相连接,通过复位弹力绳25对竖直杆23进行复位。

22.结合图5所示,为了实现限位槽27与分离槽29的过渡,所述限位槽27与所述分离槽29之间设有导滑部28,所述导滑部28两侧分别与所述限位槽27与所述分离槽29相接,所述导滑部28为斜面或弧面,通过导滑部28实现限位槽27与分离槽29的过渡。

23.结合图5所示,为了对识别座20进行复位,所述复位组件包括水平复位簧22,所述引导座14上设有水平导向杆21,所述水平导向杆21与所述识别座20滑动连接,所述水平复位簧22套设于所述水平导向杆21外侧,所述水平复位簧22两端分别与所述引导座14和所述识别座20固定连接,通过水平复位簧22与水平导向杆21的设置实现对识别座20的复位。

24.结合图3和图8所示,为了避免镂空条形码板44脏污导致的读码错误,所述条形码板采用镂空条形码板44,所述光栅识别器包括光栅发射器30与光栅接收器31,所述光栅发射器30与所述光栅接收器31对向设置,使用时,所述镂空条形码板44位于所述光栅发射器30和所述光栅接收器31之间,通过镂空条形码板44的设置避免镂空条形码板44脏污导致的

读码错误。

25.结合图1和图2所示,为了对不同高度的条形码板进行识别,还包括限位座12,所述引导座14竖直滑动设置于所述限位座12上,所述引导座14与所述限位座12之间设有竖直复位簧15,所述竖直复位簧15两端分别与所述限位座12和所述引导座14固定连接,通过竖直滑动设置引导座14和竖直复位簧15的设置实现对不同高度的条形码板进行识别。

26.结合图2和图3所示,为了实现对条形码板的引导作用,所述引导座14一端固设有用于引导所述条形码板的导向板16,所述导向板16与所述镂空条形码板44的接触面为斜面或弧面,所述导向板16和所述引导座14沿所述镂空条形码板44的移动方向依次设置,通过导向板16的设置实现对条形码板的引导作用。

27.结合图2和图3所示,为了竖直复位簧15进行限位,所述限位座12上设有竖直导向杆13,所述竖直导向杆13与所述引导座14滑动连接,所述竖直复位簧15套设于所述竖直导向杆13外侧,所述引导座14两侧分别设有一个所述竖直复位簧15,通过竖直导向杆13的设置对竖直复位簧15进行限位。

28.结合图8所示,为了实现条形码板与产品的连接,所述条形码板与产品之间设有夹持座40,所述夹持座40设有两个,两个所述夹持座40之间设有导向滑套41和导向滑杆42,所述导向滑套41与所述导向滑杆42滑动连接,所述导向滑套41和所述导向滑杆42分别连接有一个所述夹持座40,所述条形码板与其中一个所述夹持座40固定连接,两个所述夹持座40之间设有夹持弹性绳43,通过夹持座40的设置实现条形码板与产品的连接。

29.结合图1和图2所示,为了在产品移动时对产品进行限位,还包括底座10以及挡板11,所述挡板11和所述限位座12均与所述底座10固定连接,所述挡板11位于产品移动方向的一侧,所述挡板11用于与产品抵接,通过挡板11的设置实现在产品移动时对产品进行限位。

30.实施原理:需要识别移动中的产品时,分离两个夹持座40,夹持弹性绳43拉伸,使两个夹持座40夹持产品,镂空条形码板44安装完成,将产品放置于斜向挡板11方向设置的传送带上,传送带带动产品移动,产品在重力的作用下与挡板11抵接移动,当镂空条形码板44移动至光栅发射器30与光栅接收器31之间时,镂空条形码板44与滚轮24抵压,镂空条形码板44通过滚轮24和竖直杆23带动识别座20移动,识别座20使水平复位簧22压缩,在此过程中,光栅发射器30发射光谱给光栅接收器31,光栅接收器31接收信号识别镂空条形码板44的信息,当竖直杆23从限位槽27内部移动至分离槽29内部时,限位槽27的内壁不再限制竖直杆23的移动,由于水平复位簧22压缩产生对识别座20的阻力,识别座20通过竖直杆23和滚轮24产生对镂空条形码板44的阻力,滚轮24和竖直杆23在镂空条形码板44的作用下在竖直方向移动,复位弹力绳25在竖直杆23的作用下拉伸,滚轮24不再限制镂空条形码板44的移动,镂空条形码板44不再带动滚轮24移动,当滚轮24与镂空条形码板44彻底脱离接触后,复位弹力绳25复位,竖直杆23在复位弹力绳25的弹力作用下复位,水平复位簧22复位,识别座20在水平复位簧22的弹力作用下复位,镂空条形码板44与产品继续移动进入下一步工序;在镂空条形码板44进入光栅发射器30与光栅接收器31之间前,若镂空条形码板44并未处于光栅发射器30与光栅接收器31的检测平面范围内,镂空条形码板44先与导向板16抵压,导向板16在镂空条形码板44的作用下移动,导向板16带动引导座14移动,竖直复位簧

15压缩,镂空条形码板44在导向板16的引导作用下进入光栅发射器30和光栅接收器31之间,随后步骤参照上述所言。

31.以上只是本发明的典型实例,除此之外,本发明还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。