1.本技术涉及建设工程中建筑物、市政工程、地下工程及高耸结构物的抗浮设计及施工,具体涉及一种预留孔道的高强混凝土承载体及基于此承载体的抗浮桩。

背景技术:

2.目前,解决地下建筑物抗浮问题的主要处理方法有抗浮板法、压重法、排水限压法、隔水控压法与泄水降压法、抗浮锚杆法、抗浮桩法等。在实际工程中,抗浮桩法或抗浮锚杆法是解决抗浮问题最常用的方法。

3.目前经常采用的压力型抗浮锚杆,由于承压板面积小,承压板提供的抗浮压力较小,且锚杆注浆体为现场制备的水泥浆或水泥砂浆,强度低且受现场各种制备因素影响严重,无法确保杆体强度要求,且无法对锚杆杆体进行质量检测,工程中经常出现锚杆抗浮承载力不能满足设计要求的情况,在实际工程中应用受到越来越多的限制。而常规的抗浮桩方案由于受裂缝宽度限制,配筋率高、造价高,且为拉力型构件,使用范围也越来越受限。

4.通过以上分析可知,今后采用压力型抗浮桩将成为解决基础抗浮问题的主流方法,因此亟需研发一种具有质量可靠、施工便捷、耐久性好、造价低廉、可进行质量检测等优点的新型抗浮桩。

5.目前压力型抗浮锚杆及抗浮桩采用的承载体主要为钢锚板、组合钢锚板等,其实施方法通常是将承压锚板置入杆体材料或桩身材料中。其最大的弱点是抗浮构件的抗压承载力直接受制于锚板上方的杆体或桩体材料的实际施工质量。而杆体或桩体材料均为现场制备浇筑形成,施工中的各种因素均会对杆体或桩体材料的施工质量产生影响,造成工程中抗浮锚杆或抗浮桩的承载力离散性往往很大,经常出现承载力不足的情况,极大限制了压力型抗浮桩、抗浮锚杆的工程应用。

技术实现要素:

6.为了适应市场需求并有效地解决抗浮问题,本实用新型提供了一种预留孔道高强混凝土承载体,用于构建压力型抗浮桩。

7.本实用新型提供一种预留孔道高强混凝土承载体,其包括:高强混凝土体,由高强混凝土或高强钢管混凝土制成,形状为圆柱体或上部圆柱体下部锥形(子弹头型),自上而下贯穿有多个预留孔道;承压锚板,设于高强混凝土体底端或内部,由金属材料制成,其中对应地设有多个通孔;锥形底部,设于高强混凝土体下方,与该高强混凝土体固定连接;定向构件,设置于所述高强混凝土体的顶端。

8.作为优选,所述高强混凝土体的高度h≥抗浮桩桩身直径,高强混凝土体的直径小于抗浮桩桩身直径;所述高强混凝土体采用素混凝土时,其强度等级为 c30~c80;所述高强混凝土体采用高强钢管混凝土时,钢管置于混凝土外侧,混凝土强度等级为c30~c80。

9.作为优选,所述承压锚板为高强混凝土承载体浇筑时内部预先留设的钢绞线锚定板,是压力型抗浮桩底部锚定构件,承压锚板为钢构件。

10.本实用新型的基于预留孔道高强混凝土承载体可以用于构建建筑物地基中的压力型抗浮桩,该抗浮桩主要由预留孔道高强混凝土承载体、无粘结钢绞线、挤压锚、抗浮桩混凝土桩身组成。当预留孔道高强混凝土承载体为圆柱体时,还包括有锥形底部。

11.作为优选,在高强混凝土承载体内部承压锚板以上部位设置螺旋箍筋,螺旋箍筋直径6-20mm。

12.作为优选,在高强混凝土承载体顶部设置定向构件,该定向构件确保锤管锤入承载体时的垂直度,定向构件采用钢筋、钢管、角钢、钢板或环形钢板与钢筋、钢管、角钢的组合件。

13.作为优选,所述锥形底部设置在圆柱形高强混凝土承载体下部,二者之间通过焊接、铆接、胶接、灌注连接方式连接成一个整体。锥形底部采用混凝土、钢筋混凝土、钢筋、钢材或高分子材料制作。

14.本技术提供的基于预留孔道高强混凝土承载体的压力型抗浮桩受力机理为:本技术的承压锚板直接预制在高强混凝土承载体或高强钢管混凝土承载体下部或内部。当抗浮桩的钢绞线张拉锁定后,抗浮桩底部承压锚板上方的直接受压区 (即高强混凝土体)为预制的高强混凝土。预制高强混凝土承载体的混凝土强度等级可达c60-c80,且在工厂预制加工而成,高强混凝土承载体自身强度很高,且质量有保证,这样可以保证承压锚板上方混凝土具有确定性极高的抗压强度。当预制高强混凝土承载体采用高强钢管混凝土时,由于钢管的周圈约束作用,抗压强度更高,亦可保证承压锚板上方混凝土具有确定性极高的抗压强度。

15.锚板上方受压应力边缘线的应力扩散角为α(通常为45

°

),应力扩散角延伸至桩边的受力面由两部分组成,其中一部分在预制高强混凝土承载体内部(该部分混凝土抗压强度很高),另一部分在承载体周边桩身混凝土内。在振锤下放承载体过程中,承载体四周的桩身内混凝土被振动、挤密,这样可以确保预制承载体四周混凝土的密实度和强度,进而保证该受力面亦具有确定性的抗压强度及可靠性。

16.该承载体安置在桩身混凝土内部,承载体以上断面的抗压承载力由整个桩身全截面提供,大直径的桩身截面积足以满足受压要求。

17.通过以上受力机理分析可知,下放入抗浮桩混凝土桩身内的高强混凝土承载体自身具有极高的抗压受力特性,且质量可靠,可以确定地满足承压锚板处及桩身截面处的抗压承载力要求,进而确保本技术的压力型抗浮桩承压锚板处的抗压承载力具有确定性的可靠性。

18.根据本实用新型的解决方案具有诸多有益效果。具体而言:1)由于承载体本身的高强度,以及其传递力的方式,使得抗浮桩在使用过程中不会产生裂缝,无需对桩身裂缝宽度进行验算;2)由于承载体为预制,其安装简便,质量可靠,现场施工速度快,大大节省工期;3)造价低,预留孔道高强混凝土承载体压力型抗浮桩主筋采用高强无粘结钢绞线,钢绞线抗拉强度高,比普通抗拔桩可节约大量钢材,可节约工程造价30%-60%;比普通锚杆可节约工程造价20%-50%;4) 高强混凝土承载体为预制高强混凝土构件,抗压强度高,质量可靠,承压锚板设置在高强混凝土承载体内部,抗浮桩承载力不受制于桩身混凝土施工质量;5) 防水效果好,可以有效解决桩头与底板的防水问题;6)承压锚板设置在高强混凝土承载体内部,承载体外部有桩身混凝土包裹,相当于对承压锚板有双重保护,耐久性好;7)

抗浮锚杆无法进行杆体质量检测,而预留孔道高强混凝土承载体压力型抗浮桩可按照桩基要求对桩身进行质量检测,便于施工质量控制。

附图说明

19.附图是为了提供对本实用新型的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本实用新型,但并不构成对本实用新型的限制。在附图中:

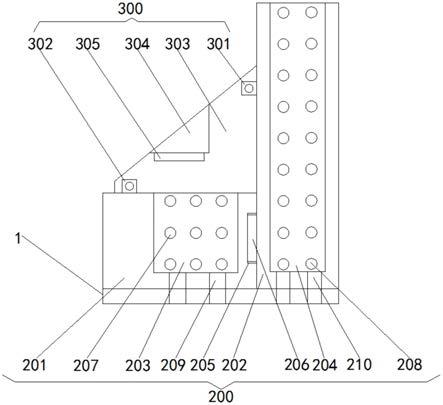

20.图1是根据本实用新型的预留孔道高强素混凝土承载体示意图;

21.图2是根据本实用新型的预留孔道高强钢管混凝土承载体示意图;

22.图3是承载体锥形底部示意图;

23.图4是预留孔道高强混凝土承载体安装示意图;

24.图5是子弹头型预留孔道高强混凝土承载体示意图;

25.图6是子弹头型预留孔道高强混凝土承载体安装示意图。

26.附图标记说明:1-高强混凝土体、2-预留孔道、3-承压锚板、4-定向构件、 5-无粘结钢绞线、6-挤压锚、7-锥形底部、8-外钢管。

具体实施方式

27.以下结合附图1-6对本技术作进一步详细说明。

28.图1、图2示出本实用新型的预留孔道高强混凝土承载体的一种实施方式,在本实施方式中,承载体由一个形状为圆柱形的高强混凝土体1(图1为素混凝土,图2为钢管混凝土)、预留孔道2、承压锚板3、定向构件4和外钢管8构成。

29.高强混凝土体1采用预先浇筑成型,混凝土强度等级为c30~c80,在浇筑时内部预留孔道2,供后期钢绞线穿插及张拉使用;承压锚板3为浇筑高强混凝土体1时内部预先留设的钢绞线锚定板,是压力型抗浮桩底部锚定构件;同时高强混凝土承载体1浇筑时顶部预先留设定向构件4。

30.参照图3,锥形底部7设置在圆柱形高强混凝土承载体的下部,二者之间通过焊接、铆接、胶接、灌注连接方式连接成一个整体。锥形底部7采用混凝土、钢筋混凝土、钢筋、钢材或高分子材料制作。

31.参照图4,将安装好挤压锚6的无粘结钢绞线5从圆柱体型预留孔道高强混凝土承载体底部预留孔道2穿过,挤压锚6安置在承压锚板3下方,且保证挤压锚6与承压锚板3端部平面垂直接触,并在承载体下方安装锥形底部7。圆柱体型预留孔道高强混凝土承载体与无粘结钢绞线5、挤压锚6及锥形底部7安装成附带钢绞线的子弹头型复合体。

32.图5示出本实用新型的高强混凝土承载体的另一种型式。在本型式中,圆柱形的高强混凝土体1与上述锥形底部7为一体式,称为子弹头型预留孔道高强混凝土承载体。在这种型式中,锥形底部7作为承载体的一部分,即,高强混凝土承载体由高强混凝土体1、预留孔道2、承压锚板3、定向构件4和锥形底部7 构成。

33.高强混凝土承载体1为子弹头型并采用预先浇筑成型,混凝土强度等级为 c30~c80,并在浇筑高强混凝土承载体时内部预留孔道2,供后期钢绞线穿插及张拉使用;承压锚板3为浇筑承载体时内部预先留设的钢绞线锚定板,是压力型抗浮桩底部锚定构件。

34.参照图6,将安装好挤压锚6的无粘结钢绞线5从子弹头型预留孔道高强混凝土承

载体底部预留孔道2穿过,挤压锚6安置在承压锚板3下方,且保证挤压锚6与承压锚板3端部平面垂直接触。子弹头型预留孔道高强混凝土承载体与无粘结钢绞线5、挤压锚6安装成附带钢绞线的子弹头型复合体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。