1.本发明涉及切坯机技术领域,尤其涉及一种可调切割模式的直推式切坯机。

背景技术:

2.在砖体生产过程中都会用到切坯机,对坯体进行等分切割,其工作原理是通过挤出机加工挤出坯体,然后通过输送辊输送到切坯机的切割位置,在后方推板的推动下将坯体向钢丝切割位置推动,从而在切割钢丝的作用下将坯体进行切割。

3.推料过程为电机通过减速机带动连杆机构左右摆动,连杆左右摆动通过推动架带动推板左右移动实现推料过程,摆杆每摆动一次对应实现一次推料过程,因电机转速较高需要配备减速机较大,存在设备成本较高,体型较大的缺点。

4.除此之外,由于胚体不同、需要制造的砖体的规格不同,需要调整切割缝的大小,传统的调整方法均是采用更换不同粗细的钢丝绳来实现,比较麻烦。

5.另外,传统的切坯机的切割方式都是将胚体推向钢丝绳实现切割,钢丝绳不具备切割动力,切割效果不好。

6.还有,切割胚体的过程中,由于有的胚体是采用黏土制造的,黏土会粘在钢丝绳上,造成切割效果不好。

技术实现要素:

7.本发明所要解决的技术问题,是针对上述存在的技术不足,提供了一种可调切割模式的直推式切坯机,采用直推式坯体切割装置的设计,当气缸的伸缩杆伸出时会通过滑轮和拉绳推动推动架和推板左右移动从而实现推料过程,伸缩杆的伸出距离为推板移动距离的一半,采用滑轮结构驱动代替传统摆杆机构驱动,减小了整个设备的体型;采用单气缸驱动代替传统电机和减速机配合驱动,大大降低了设备成本,解决了传统切坯机存在设备制作成本高以及体型较大搬运不方便的问题;拉簧的设置不仅可起到推板收回复位的作用,还可起到快进慢推的动作,降低了砖体生产的破损率。同时,采用了钢丝切割组,利用超声波震动装置实现钢丝绳左右摆动,进而调整切割缝隙;利用超声波震动装置实现钢丝绳前后摆动,进而让钢丝绳增加主动切割的动力;通过震动防止黏土粘在钢丝绳上,实现更好的切割效果。

8.为解决上述技术问题,本发明所采用的技术方案是:包括机架、钢丝切割组、输送组和直推式坯体切割装置;所述钢丝切割组设置在机架左侧上方;机架两侧中部在宽度方向上设置有导轨;所述输送组设置在两导轨上方;所述直推式坯体切割装置设置在输送组上方。

9.所述的钢丝切割组包括上护板、弹簧、挂钩、线轮、下护板、线轴、下护板、立柱、钢丝绳;设置在下护板上的两根立柱支撑着上护板,立柱中间连接有护板,线轴和挂轴固定在护板上;挂钩设置在挂轴上,线轮设置在线轴上;弹簧一端固定在上护板上,另一端固定在挂钩上将挂钩拉紧;钢丝绳的一端固定在挂钩上,另一端绕过线轮后穿入下护板固定。

10.所述的立柱上设置有震动组件,所述的震动组件包括上拉线、下拉线、横向超声震动装置、一号纵向超声震动装置、二号纵向超声震动装置、震动拉线,上拉线、下拉线均设置有钢丝孔,钢丝绳绕在线轮上后再依次穿过上拉线、下拉线上的钢丝孔,最后在穿入下护板固定;两立柱中空,立柱上设置有线孔,上拉线、下拉线的两端均穿过立柱上的线孔与固定在立柱内部的一号纵向超声震动装置和二号纵向超声震动装置连接,其中一号纵向超声震动装置设置在左侧立柱内,二号纵向超声震动装置设置在右侧立柱内,工作时一号纵向超声震动装置和二号纵向超声震动装置的震动频率一致、震动方向相反;两根立柱内都均还设置有横向超声震动装置,横向超声震动装置垂直钢丝绳固定在立柱内侧,上拉线、下拉线通过与震动拉线连接到横向超声震动装置上;一号纵向超声震动装置、二号纵向超声震动装置、横向超声震动装置通过导线连接控制器,控制器控制一号纵向超声震动装置、二号纵向超声震动装置、横向超声震动装置的打开、关闭和震动频率及震动幅度;由于一号纵向超声震动装置和二号纵向超声震动装置的震动频率一致、震动方向相反,工作时,一号纵向超声震动装置和二号纵向超声震动装置会带动上拉线、下拉线左右震动,进而带动钢丝绳左右震动;通过调整一号纵向超声震动装置和二号纵向超声震动装置的震动频率及震动幅度能够调整上拉线、下拉线的震动幅度进而调整切割缝的宽窄,以适应不同切割需求;由于横向超声震动装置垂直钢丝绳固定在立柱内侧,且上拉线、下拉线通过与震动拉线连接到横向超声震动装置上,工作时,打开横向超声震动装置,横向超声震动装置震动能够带动上拉线、下拉线带动钢丝绳在垂直被切割胚体的方向震动,进而增加切割的动力;通过调整横向超声震动装置的震动频率和幅度能够调整钢丝绳切割的震动动能。

11.由于钢丝绳的震动,防止黏土粘在钢丝绳上,实现更好的切割效果。

12.进一步的,所述直推式坯体切割装置包括推动架、气缸、滑轮、拉绳和拉簧;所述推动架左侧固定设置有推板;所述推动架两端下方均设置有滚轮;所述滚轮分别滑动连接在导轨内部。

13.进一步优化本技术方案,所述的机架右侧上方在长度方向上设置有横撑;所述横撑中部上方设置有固定板;所述气缸固定设置在固定板上。

14.进一步优化本技术方案,所述的气缸左侧设置有活塞杆;所述活塞杆左侧固定设置有顶板;所述顶板左侧两端均设置有连接座;所述滑轮轴承连接在连接座内部。

15.进一步优化本技术方案,所述的推动架中部上方设置有基板;所述基板右侧两端均设置有第一固定架;所述固定板左侧两端均设置有第二固定架;所述第一固定架、第二固定架和滑轮分别在宽度方向上相对应。

16.进一步优化本技术方案,所述的第一固定架和第二固定架分别通过拉绳两端固定。

17.进一步优化本技术方案,所述的拉绳设置在滑轮左侧。

18.进一步优化本技术方案,所述的推动架中部两侧设置均设置有加强筋;所述加强筋上均固定设置有第一拉环;所述横撑左侧中间位置两侧均固定设置有第二拉环;所述第一拉环和第二拉环通过拉簧两端连接。

19.与现有技术相比,本发明具有很多优点。

20.1、直推式坯体切割装置的设计,当气缸的伸缩杆伸出时会通过滑轮和拉绳推动推

动架和推板左右移动从而实现推料过程。

21.2、伸缩杆的伸出距离为推板移动距离的一半,采用滑轮结构驱动代替传统摆杆机构驱动,减小了整个设备的体型;设备体型较小,搬运移动比较方便。

22.3、采用单气缸驱动代替传统电机和减速机配合驱动,大大降低了设备成本。

23.4、整个装置的设计不仅体型小,而且制作成本低,解决了传统切坯机存在设备制作成本高以及体型较大搬运不方便的问题。

24.5、拉簧的设置不仅可起到推板收回复位的作用,还可起到快进慢推的动作,降低了砖体生产的破损率。

25.6、由于胚体不同、需要制造的砖体的规格不同,需要调整切割缝的大小,传统的调整方法均是采用更换不同粗细的钢丝绳来实现,比较麻烦。而本发明通过调整一号纵向超声震动装置和二号纵向超声震动装置的震动频率及震动幅度能够调整上拉线、下拉线的震动幅度进而调整切割缝的宽窄,以适应不同切割需求。

26.7、传统的切坯机的切割方式都是将胚体推向钢丝绳实现切割,钢丝绳不具备切割动力,切割效果不好。而本发明由于横向超声震动装置垂直钢丝绳固定在立柱内侧,且上拉线、下拉线通过与震动拉线连接到横向超声震动装置上,工作时,打开横向超声震动装置,横向超声震动装置震动能够带动上拉线、下拉线带动钢丝绳在垂直被切割胚体的方向震动,进而增加切割的动力;通过调整横向超声震动装置的震动频率和幅度能够调整钢丝绳切割的震动动能。

27.8、切割胚体的过程中,由于有的胚体是采用黏土制造的,黏土会粘在钢丝绳上,造成切割效果不好。本发明能够控制钢丝绳的震动,防止黏土粘在钢丝绳上,实现更好的切割效果。

附图说明

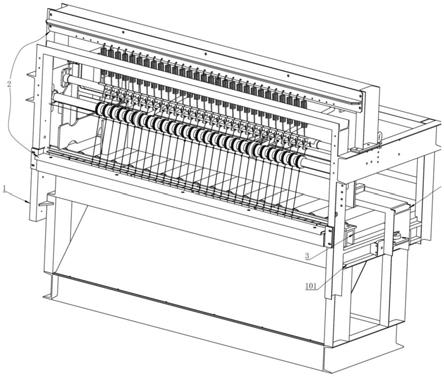

28.图1为一种可调切割模式的直推式切坯机的整体结构立体图。

29.图2为一种可调切割模式的直推式切坯机的直推式坯体切割装置安装位置示意图。

30.图3为一种可调切割模式的直推式切坯机的拉簧安装位置结构示意图。

31.图4为一种可调切割模式的直推式切坯机的气缸安装位置结构示意图。

32.图5为一种可调切割模式的直推式切坯机的中钢丝切割组的安装位置和结构图。

33.图6为一种可调切割模式的直推式切坯机的中钢丝震动组件的安装位置局部图。

34.图7、图8为一种可调切割模式的直推式切坯机的中钢丝震动组件不同角度的整体结构图。

35.图9、图10为一种可调切割模式的直推式切坯机的中钢丝震动组件不同角度的局部结构图。

36.图中:1、机架;101、导轨;2、钢丝切割组;201、上护板;202、弹簧;203、挂钩;204、线轮;205、下护板;206、线轴;207、立柱;208、挂轴;209、下护板;210、钢丝绳;3、输送组;4、直推式坯体切割装置;401、推动架;402、气缸;403、滑轮;404、拉绳;405、拉簧;406、推板;407、滚轮;408、横撑;409、固定板;410、活塞杆;411、顶板;412、连接座;413、基板;414、第一固定架;415、第二固定架;416、加强筋;417、第一拉环;418、第二拉环;5、上拉线;6、下拉线;7、线

孔;8、钢丝孔;9、横向超声震动装置;10、一号纵向超声震动装置;11、二号纵向超声震动装置;12、震动拉线。

具体实施方式

37.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

38.具体实施方式一:结合图1-10所示,一种可调切割模式的直推式切坯机其特征在于:包括机架1、钢丝切割组2、输送组3和直推式坯体切割装置4;所述钢丝切割组2设置在机架1左侧上方;机架1两侧中部在宽度方向上设置有导轨101;所述输送组3设置在两导轨101上方;所述直推式坯体切割装置4设置在输送组3上方;所述的钢丝切割组2包括上护板201、弹簧202、挂钩203、线轮204、下护板205、线轴206、下护板205、立柱207、钢丝绳210;设置在下护板205上的两根立柱207支撑着上护板201,立柱207中间连接有护板209,线轴206和挂轴208固定在护板209上;挂钩203设置在挂轴208上,线轮204设置在线轴206上;弹簧202一端固定在上护板201上,另一端固定在挂钩203上将挂钩203拉紧;钢丝绳210的一端固定在挂钩203上,另一端绕过线轮204后穿入下护板205固定;所述的立柱207上设置有震动组件,所述的震动组件包括上拉线5、下拉线6、横向超声震动装置9、一号纵向超声震动装置10、二号纵向超声震动装置11、震动拉线12,上拉线5、下拉线6均设置有钢丝孔8,钢丝绳210绕在线轮204上后再依次穿过上拉线5、下拉线6上的钢丝孔8,最后在穿入下护板205固定;两立柱207中空,立柱207上设置有线孔7,上拉线5、下拉线6的两端均穿过立柱207上的线孔7与固定在立柱207内部的一号纵向超声震动装置10和二号纵向超声震动装置11连接,其中一号纵向超声震动装置10设置在左侧立柱207内,二号纵向超声震动装置11设置在右侧立柱207内,工作时一号纵向超声震动装置10和二号纵向超声震动装置11的震动频率一致、震动方向相反;两根立柱207内都均还设置有横向超声震动装置9,横向超声震动装置9垂直钢丝绳210固定在立柱207内侧,上拉线5、下拉线6通过与震动拉线12连接到横向超声震动装置9上;一号纵向超声震动装置10、二号纵向超声震动装置11、横向超声震动装置9通过导线连接控制器,控制器控制一号纵向超声震动装置10、二号纵向超声震动装置11、横向超声震动装置9的打开、关闭和震动频率及震动幅度;所述直推式坯体切割装置4包括推动架401、气缸402、滑轮403、拉绳404和拉簧405;所述推动架401左侧固定设置有推板406;所述推动架401两端下方均设置有滚轮407;所述滚轮407分别滑动连接在导轨101内部;所述机架1右侧上方在长度方向上设置有横撑408;所述横撑408中部上方设置有固定板409;所述气缸402固定设置在固定板409上;所述气缸402左侧设置有活塞杆410;所述活塞杆410左侧固定设置有顶板411;所述顶板411左侧两端均设置有连接座412;所述滑轮403轴承连接在连接座412内部;所述推动架401中部上方设置有基板413;所述基板413右侧两端均设置有第一固定架414;所述固定板409左侧两端均设置有第二固定架415;所述第一固定架414、第二固定架415和滑轮403分别在宽度方向上相对应;所述第一固定架414和第二固定架415分别通过拉绳404两端固定;所述拉绳

404设置在滑轮403左侧;所述推动架401中部两侧设置均设置有加强筋416;所述加强筋416上均固定设置有第一拉环417;所述横撑408左侧中间位置两侧均固定设置有第二拉环418;所述第一拉环417和第二拉环418通过拉簧405两端连接。

39.为了推料实现切割,使用时采用如下步骤一、步骤二。

40.步骤一,结合图1-10所示,启动气缸402,气缸402左侧的活塞杆410伸出,因

‘

所述活塞杆410左侧固定设置有顶板411;所述顶板411左侧两端均设置有连接座412;所述滑轮403轴承连接在连接座412内部’,所以活塞杆410伸出时会通过顶板411推动连接座412和滑轮403一起向左侧运动;因

‘

所述第一固定架414和第二固定架415分别通过拉绳404两端固定,所述拉绳404设置在滑轮403左侧’,所以滑轮403向左侧运动时会推动拉绳404向左侧运动。

41.因拉绳404顶部右端固定在第二固定架415上,所以当滑轮403向左侧运动时,拉绳404的底部右端向左侧运动,拉绳404下方向左侧运动时会通过第一固定架414拉动基板413向左侧运动,从而在基板413的作用下推动推动架401和推板406向左侧运动,此过程中滚轮407在机架1的导轨101上向左侧滑动。

42.根据动滑轮403原理可知,滑轮403向左侧运动距离为2l,则拉绳404下方向左侧运动距离为l;所以说伸缩杆的伸出距离为推板406移动距离的一半,采用滑轮403结构驱动代替传统摆杆机构驱动,减小了整个设备的体型;设备体型较小,搬运移动比较方便。

43.步骤二,结合图1-10所示,因

‘

所述推动架401中部两侧设置均设置有加强筋416;所述加强筋416上均固定设置有第一拉环417;所述横撑408左侧中间位置两侧均固定设置有第二拉环418;所述第一拉环417和第二拉环418通过拉簧405两端连接’,所以当推动架401向左侧运动时会带动加强筋416和第一拉环417向左侧运动,第一拉环417向左侧运动时会拉伸拉簧405。

44.在推板406向左侧运动过程中拉簧405不断拉伸,活塞杆410的阻力不断变大,并且活塞杆410的运动速度趋势不断变慢,从而实现了快进慢推动作,使得推板406与坯体接触时的冲击力较小,砖体制作时的破坏率较小。

45.当推板406收回时,气缸402的活塞杆410收回,并且在拉簧405拉力的作用下拉动推动架401向右侧运动,所以说拉簧405的设置不仅可起到推板406收回复位的作用,还可起到快进慢推的动作,降低了砖体生产的破损率。

46.为了调整切割缝的宽度,使用时采用如下步骤三。

47.步骤三:当需要调整切割时的切缝宽度时,通过控制器打开一号纵向超声震动装置10和二号纵向超声震动装置11。由于一号纵向超声震动装置10和二号纵向超声震动装置11的震动频率一致、震动方向相反,工作时,一号纵向超声震动装置10和二号纵向超声震动装置11会带动上拉线5、下拉线6左右震动,进而带动钢丝绳210左右震动;通过调整一号纵向超声震动装置10和二号纵向超声震动装置11的震动频率及震动幅度能够调整上拉线5、下拉线6的震动幅度进而调整切割缝的宽窄,以适应不同切割需求。

48.为了让钢丝绳切割时能够像电锯一样具有动能,使用时采用如下步骤四。

49.步骤四:通过控制器打开横向超声震动装置9。由于横向超声震动装置9垂直钢丝绳210固定在立柱207内侧,且上拉线5、下拉线6通过与震动拉线12连接到横向超声震动装置9上,工作时,打开横向超声震动装置9,横向超声震动装置9震动能够带动上拉线5、下拉

线6带动钢丝绳210在垂直被切割胚体的方向震动,进而增加切割的动力;通过调整横向超声震动装置9的震动频率和幅度能够调整钢丝绳210切割的震动动能。

50.由于钢丝绳210的震动,防止黏土粘在钢丝绳210上,实现更好的切割效果。

51.综上所述,直推式坯体切割装置4的设计,当气缸402的伸缩杆伸出时会通过滑轮403和拉绳404推动推动架401和推板406左右移动从而实现推料过程,伸缩杆的伸出距离为推板406移动距离的一半,采用滑轮403结构驱动代替传统摆杆机构驱动,减小了整个设备的体型;采用单气缸402驱动代替传统电机和减速机配合驱动,大大降低了设备成本,解决了传统切坯机存在设备制作成本高以及体型较大搬运不方便的问题;拉簧405的设置不仅可起到推板406收回复位的作用,还可起到快进慢推的动作,降低了砖体生产的破损率。而本发明通过调整一号纵向超声震动装置10和二号纵向超声震动装置11的震动频率及震动幅度能够导致上拉线5、下拉线6的震动幅度进而调整切割缝的宽窄,以适应不同切割需求。而本发明由于横向超声震动装置9垂直钢丝绳210固定在立柱207内侧,且上拉线5、下拉线6通过与震动拉线12连接到横向超声震动装置9上,工作时,打开横向超声震动装置9,横向超声震动装置9震动能够带动上拉线5、下拉线6带动钢丝绳210在垂直被切割胚体的方向震动,进而增加切割的动力;通过调整横向超声震动装置9的震动频率和幅度能够调整钢丝绳210切割的震动动能。切割胚体的过程中,由于有的胚体是采用黏土制造的,黏土会粘在钢丝绳210上,造成切割效果不好。本发明能够控制钢丝绳210的震动,防止黏土粘在钢丝绳210上,实现更好的切割效果。

52.本发明的控制方式是通过控制器来自动控制,控制器的控制电路通过本领域的技术人员简单编程即可实现,属于本领域的公知常识,并且本发明主要用来保护机械装置,所以本发明不再详细解释控制方式和电路连接。特别的,运输带与本发明中的其它机构的协同实现切割胚体也是通过电路控制的,相关电路的控制也属于本技术领域的人熟知的范围,这里不再赘述。

53.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。