1.本实用新型涉及停车设备技术领域,具体涉及一种车库载车板用安装卡具。

背景技术:

2.随着汽车消费时代的到来,各个城市的车辆迅速增加,路边随意停车或停车难的状况屡见不鲜,这也同时使道路更加拥堵。由于地价昂贵,兴建大规模的地面停车场的愿望已经越来越不现实,于是各种各样的立体停车库应运而生。立体停车库可充分利用有限的土地资源,发挥空间优势,最大限度的缓解停车紧张问题,从技术上解决了“停车难”、“难停车”的问题。

3.现有的立体停车库中,其底部设置有用来承载车辆的载车板。为保证车辆的安全,立体停车库对载车板的强度要求很高。现有的载车板是先在钢梁上铺设压型板,在灌注一定厚度的混凝土,最后找平压光。该载车板增加了混凝土,其安装较复杂,而且施工周期长,后期的修复和拆除都比较困难。

技术实现要素:

4.本实用新型的目的是提供一种车库载车板用安装卡具,解决了现有技术中载车板安装较复杂,而且施工周期长的问题。

5.为了实现上述目的,本实用新型采用以下技术方案:一种车库载车板用安装卡具,包括第一卡体、第二卡体和紧固连接件,所述第一卡体的两侧分别设有第一压紧边和第二压紧边,所述第一压紧边的高度大于第二压紧边的高度,所述紧固连接件用于连接第一卡体和第二卡体,使第一压紧边抵压在第二卡体上,且第二压紧边和第二卡体将载车板夹紧。

6.作为上述技术方案的一种可选方式,所述第二卡体的两侧分别设有第三压紧边和第四压紧边,所述第三压紧边的高度大于第四压紧边的高度,所述第二压紧边和第三压紧边用于将载车板夹紧,所述第一压紧边和第四压紧边用于将车库横梁夹紧。

7.作为上述技术方案的一种可选方式,所述第一压紧边的一端与车库横梁接触,第一压紧边的另一端抵压在第三压紧边的一端上。

8.作为上述技术方案的一种可选方式,所述载车板紧压在车库横梁上,且载车板伸出车库横梁的部分抵压在第三压紧边远离第一压紧边的一端上。

9.作为上述技术方案的一种可选方式,所述第三压紧边的端部设有限位凸边。

10.作为上述技术方案的一种可选方式,所述第一卡体包括第一卡板,所述第一卡板的两侧分别与第一压紧边和第二压紧边连接,且第一压紧边、第一卡板和第二压紧边围合形成u形的第一卡槽,所述载车板沿着第一卡槽的长度方向设置。

11.作为上述技术方案的一种可选方式,所述第一压紧边、第一卡板和第二压紧边一体成型。

12.作为上述技术方案的一种可选方式,所述第二卡体包括第二卡板,所述第二卡板的两侧分别与第三压紧边和第四压紧边连接,且第三压紧边、第二卡板和第四压紧边围合

形成u形的第二卡槽,所述第二卡槽的长度方向与第一卡槽的长度方向垂直,所述车库横梁沿着第二卡槽的长度方向设置。

13.作为上述技术方案的一种可选方式,所述第三压紧边、第二卡板和第四压紧边一体成型。

14.作为上述技术方案的一种可选方式,所述紧固连接件包括紧固螺栓和紧固螺母,所述第一卡体和第二卡体均设有通孔,所述紧固螺栓穿过第一卡体和第二卡体的通孔后与所述紧固螺母连接。

15.作为上述技术方案的一种可选方式,所述紧固螺栓上还连接有防松螺母。

16.本实用新型的有益效果为:

17.本实用新型提供了一种车库载车板用安装卡具,其采用第一卡体、第二卡体和紧固连接件对载车板进行安装固定,其安装结构简单,能够提高载车板的安装效率,缩短载车板的施工周期;而且载车板无需钻孔即可夹持固定,有效避免了载车板因制造误差引发的安装困难等问题。

附图说明

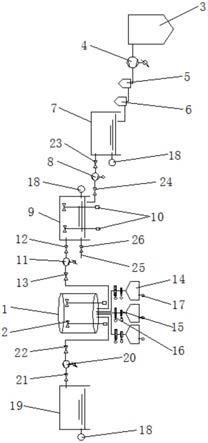

18.图1是本实用新型具体实施方式中卡具的正视图;

19.图2是本实用新型具体实施方式中卡具的俯视图;

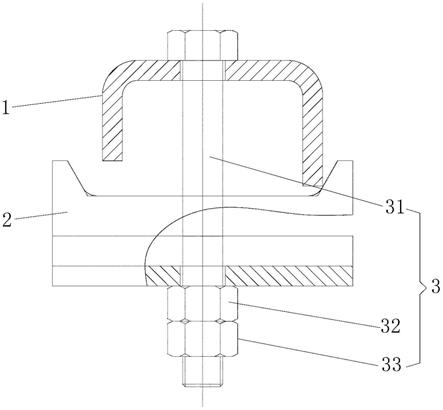

20.图3是本实用新型具体实施方式中第一卡体的结构示意图;

21.图4是本实用新型具体实施方式中第二卡体的结构示意图;

22.图5是本实用新型具体实施方式中卡具的使用状态图。

23.图中:1-第一卡体;2-第二卡体;3-紧固连接件;4-载车板;5-车库横梁;11-第一压紧边;12-第二压紧边;13-第一卡板;14-第一卡槽;21-第三压紧边;22-第四压紧边;23-限位凸边;24-第二卡板;25-第二卡槽;31-紧固螺栓;32-紧固螺母;33-防松螺母。

具体实施方式

24.实施例

25.如图1-图5所示,本实施例提供了一种车库载车板4用安装卡具,包括第一卡体1、第二卡体2和紧固连接件3,第一卡体1作为卡具的上部分,第二卡体2作为卡具的下部分,载车板4设置于第一卡体1和第二卡体2之间,第一卡体1和第二卡体2通过紧固连接件3连接,实现载车板4的安装。如图3所示,所述第一卡体1的两侧分别设有第一压紧边11和第二压紧边12,所述第一压紧边11的高度大于第二压紧边12的高度,第一压紧边11伸到第二压紧边12的下方,所述紧固连接件3用于连接第一卡体1和第二卡体2,使第一压紧边11抵压在第二卡体2上,且第二压紧边12和第二卡体2将载车板4夹紧。对于可相互拼接的载车板4,可将两载车板4的拼接处设置在第二压紧边12和第二卡体2之间,从而对拼接的载车板4进行安装固定。

26.本实用新型采用第一卡体1、第二卡体2和紧固连接件3对载车板4进行安装固定,其安装结构简单,能够提高载车板4的安装效率,缩短载车板4的施工周期;而且载车板4无需钻孔即可夹持固定,有效避免了载车板4因制造误差引发的安装困难等问题。

27.如图1所示,其中,所述紧固连接件3包括紧固螺栓31和紧固螺母32,所述第一卡体

1和第二卡体2均设有通孔,所述紧固螺栓31穿过第一卡体1和第二卡体2的通孔后与所述紧固螺母32连接。优选地,所述紧固螺栓31上还连接有防松螺母33。第一卡体1和第二卡体2通过紧固螺栓31和紧固螺母32连接,该卡具使用方便,对载车板4的装配工时少,易于维护和拆除。

28.如图4所示,在本实施例中,所述第二卡体2的两侧分别设有第三压紧边21和第四压紧边22,所述第三压紧边21的高度大于第四压紧边22的高度,第三压紧边21伸到第四压紧边22的上方,所述第二压紧边12和第三压紧边21用于将载车板4夹紧,所述第一压紧边11和第四压紧边22用于将车库横梁5夹紧。通常车库横梁5具有两根,两根车库横梁5相对设置,多块载车板4设置在两根车库横梁5之间,载车板4通过卡具安装在车库横梁5上。车库横梁5一般采用h型钢,载车板4搭在h型钢的翼缘板上,h型钢的翼缘板夹持在第一压紧边11和第四压紧边22之间。

29.所述第一卡体1包括第一卡板13,所述第一卡板13的两侧分别与第一压紧边11和第二压紧边12连接,且第一压紧边11、第一卡板13和第二压紧边12围合形成u形的第一卡槽14,所述载车板4沿着第一卡槽14的长度方向设置。对于可相互拼接的载车板4,载车板4一端可设置u形的导水槽,另一端可设置l形的压紧部,一块载车板4的l形的压紧部可嵌入另一块载车板4的u形的导水槽中,以实现载车板4的相互拼接。压紧部压紧导水槽,第二压紧边12压紧压紧部,同时导水槽可与第一卡槽14相互扣合,以提高载车板4的安装稳定性。为了确保第一卡体1的整体强度,所述第一压紧边11、第一卡板13和第二压紧边12一体成型。

30.所述第二卡体2包括第二卡板24,所述第二卡板24的两侧分别与第三压紧边21和第四压紧边22连接,且第三压紧边21、第二卡板24和第四压紧边22围合形成u形的第二卡槽25,所述第二卡槽25的长度方向与第一卡槽14的长度方向垂直,所述车库横梁5沿着第二卡槽25的长度方向设置。h型钢的翼缘板一部分可伸入第二卡槽25中,同时第一压紧边11和第四压紧边22将h型钢的翼缘板夹紧。为了确保第二卡体2的整体强度,所述第三压紧边21、第二卡板24和第四压紧边22一体成型。第一卡体1和第二卡体2可由板料冲压一次成型,板厚小于5mm,冲压设备投入费用不高,批量生产,卡具的成本极低,具有较高的实用价值。

31.如图5所示,所述第一压紧边11的一端与车库横梁5接触,第一压紧边11的另一端抵压在第三压紧边21的一端上。所述载车板4紧压在车库横梁5上,且载车板4伸出车库横梁5的部分抵压在第三压紧边21远离第一压紧边11的一端上。

32.所述第三压紧边21的端部设有限位凸边23,可以在第三压紧边21的一端设置限位凸边23,以对第一压紧边11或者导水槽外侧进行限位;也可以在第三压紧边21的两端均设置限位凸边23,以对第一压紧边11和导水槽外侧进行限位,提高载车板4的装配效率。作为一种选择,限位凸边23呈梯形结构,需要说明的是,限位凸边23的梯形结构可根据上述卡具的实际应用可具有各种构造。例如,具有矩形结构,三角形结构等。尽管图中所示的限位凸边23具有梯形结构,但本实用新型的限位凸边23不限于梯形结构,还可具有其它结构。

33.在本实用新型描述中,术语“安装”、“相连”、“连接”、“固定”等应做广义理解,可以是固定连接,可拆卸连接,或成一体;可以是机械连接或电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对本领域技术人员而言,可以理解上述术语在本实用新型中的具体含义。此外,实施例描述的具体特征、结构等包含于至少一种实施方式中,在不相互矛盾的情况下,本领域技术人员可以将不

同实施方式的特征进行组合。本实用新型的保护范围并不局限于上述具体实例方式,根据本实用新型的基本技术构思,本领域普通技术人员无需经过创造性劳动,即可联想到的实施方式,均属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。