1.本技术涉及保温板生产设备的技术领域,尤其是涉及一种压板机的出料装置。

背景技术:

2.在现代建筑生产当中,经常使用珍珠岩保温板作为外墙保温板材,珍珠岩保温板作为外墙板具有防火隔热、质轻耐震、隔音效果好等优点。珍珠岩保温板在生产过程中一般使用珍珠岩保温板压板机来进行生产。

3.相关技术中,可参考授权公告号为cn207984069u的中国实用新型专利中公开了一种保温板压制机,包括底板,底板上方通过一组支撑柱支撑连接有工作台,工作台上方两侧对称设有两个滑槽,各滑槽内滑移连接有滑块,各滑块一侧均设有用于推动滑块的推动装置,两滑块间固定连接有料箱,各滑块上均固定连接有立柱,两立柱顶端固定连接有横梁,横梁上固定连接有液压缸,所述液压缸的活塞杆处固定连接有挤压板,所述工作台上方开设有成型槽。

4.在进行珍珠岩保温板的加压成型工作时,工作人员启动推动装置,推动装置中的气缸推动滑块发生位移,滑块带动立柱、料箱和横梁发生位移,横梁带动液压缸发生位移,液压缸和料箱运动至成型槽上方,料箱内的物料运动进入成型槽内,然后液压缸推动挤压板发生位移并对成型槽内的物料进行挤压,实现对保温板的加压成型工作。

5.针对上述中的相关技术,发明人认为存在有以下缺陷:加压珍珠岩保温板的物料中含有一定的水分,物料在成型槽内被加压成型时,物料内的水分挤出,部分物料容易和水分一起粘附在推动板板面上,从而使挤压成型的保温板表面产生缺口,降低了保温板的质量。

技术实现要素:

6.为了保证保温板的质量,本技术提供了一种保温板压板机。

7.本技术提供的一种保温板压板机,采用如下的技术方案:

8.一种保温板压板机,包括机架,所述机架上设置有将物料压制成型的压板装置,所述压板装置包括:

9.进料框,所述进料框水平滑移设置在机架上;

10.推动组件,所述推动组件设置在机架上且用于推动进料框移动;

11.成型框,所述成型框设置在机架上且用于承接进料框中落下的物料;

12.挤压板,所述挤压板竖向滑移设置在机架上且用于将成型框内的物料挤压成型;

13.驱动组件,所述驱动组件设置在机架上且用于驱动挤压板移动;

14.清理机构,所述清理机构设置在机架上且用于对挤压板的板面进行清理。

15.通过采用上述技术方案,将物料倒入进料框中,推动组件启动推动进料框移动,进料框移动推动物料落入成型框中,驱动组件启动带动挤压板移动将成型框中的物料挤压成型,清理机构对挤压板挤压后粘附的物料进行清理,从而降低了挤压板上粘附的物料对成

型保温板表面造成凹陷的概率,保证了保温板的质量。

16.可选的,所述清理机构包括:

17.清理板,所述清理板通过连接组件可拆卸连接在进料框上;

18.毛刷,所述毛刷设置在清理板上且抵紧在挤压板下表面上。

19.通过采用上述技术方案,推动组件推动进料框移动时,进料框移动带动清理板移动,清理板移动带动毛刷对挤压板下表面进行清刷,从而将粘附在挤压板表面的珍珠岩刷落。

20.可选的,所述连接组件包括:

21.插板,所述插板设置在清理板上且与进料框插接配合;

22.连接螺栓,所述连接螺栓穿过清理板与进料框螺纹连接。

23.通过采用上述技术方案,拧动限位螺栓与进料框脱离,移动插板与进料框脱离,取下清理板,对清理板上的毛刷进行清理或更换,更换完成后,将插板与进料框插接配合,使得清理板上口齐平,拧动连接螺栓与进料框螺纹连接且头部抵紧在进料框侧壁上,从而完成清理板在进料框上的可拆卸连接。

24.可选的,所述成型框上水平滑移设置有用于控制成型保温板尺寸的分隔板,所述挤压板上开设有供分隔板进入的分隔槽。

25.通过采用上述技术方案,当所需保温板尺寸变化时,移动分隔板对成型框内成型的保温板尺寸进行调节,拆下旧的挤压板更换为带有开设有与分隔板适配的分隔槽的挤压板,从而完成不同尺寸保温板的压制成型,扩大了压板机对不同板型制作的适应范围。

26.可选的,所述成型框上设置有对分隔板进行限位的限位组件,所述限位组件包括:

27.限位板,所述限位板设置在分隔板上;

28.竖板,所述竖板设置在限位板上且与分隔板配合夹持在成型框侧壁上;

29.限位螺栓,所述限位螺栓与竖板螺纹连接且穿过竖板抵紧在成型框侧壁上。

30.通过采用上述技术方案,拧动限位螺栓与成型框脱离,移动限位板取下分隔板对分隔板位置进行调节,调节完成后,拧动限位螺栓穿过限位板抵紧在成型框侧壁上,从而完成分隔板在成型框上的可拆卸连接。

31.可选的,所述挤压板通过固定组件可拆卸连接在驱动组件上,所述固定组件包括:

32.固定座,所述固定座竖向滑移设置在机架上;

33.固定螺杆,所述固定螺杆设置在挤压板上且竖直向上穿出固定座外;

34.固定螺母,所述固定螺母与固定螺杆穿出固定座的一端螺纹连接且抵紧在固定座表面上。

35.通过采用上述技术方案,拧动固定螺母与固定螺杆脱离,移动固定螺杆与固定座脱离,取下挤压板,对挤压板尺寸进行更换,更换完成后,移动新的挤压板的固定螺杆穿过固定座,拧动螺钉螺母与固定螺杆螺纹连接且抵紧在固定座上,从而完成挤压板的可拆卸连接。

36.可选的,所述机架上设置有对毛刷刷落的物料进行收集的收集机构,所述收集机构包括:

37.收集板,所述收集板设置在机架上且呈倾斜状态,所述收集盒位于收集板的较低端的下方且用于接收刷落的物料;

38.收集盒,所述收集盒通过安装组件可拆卸连接在机架上,所述收集盒位于收集板的较低端的下方且用于接收刷落的物料。

39.通过采用上述技术方案,挤压板上的珍珠岩被毛刷刷落到收集板上的收集槽内,刷落的珍珠岩沿倾斜的收集槽落入收集盒中,从而完成了对刷落的珍珠岩的收集处理,降低了在后续保温板导出过程中这些珍珠岩粘附到保温板上的概率,保持了保温板的质量。

40.可选的,所述安装组件包括:

41.两块夹板,两块所述夹板沿收集板宽度方向水平滑移设置在机架上;

42.安装板,所述安装板设置在收集盒上且位于两块夹板之间;

43.安装螺杆,所述安装螺杆上开设有两段螺旋线相反的螺纹段,两块所述夹板分别螺纹连接于两段螺旋线相反的螺纹段上,两块所述夹板在安装螺杆作用下夹紧安装板。

44.通过采用上述技术方案,拧动安装螺杆带动两块夹板移动,两块夹板移动夹紧安装板,从而使收集盒固定在收集槽下方对物料进行收集,收集完成后,拧动安装螺杆带动两块夹板与安装板脱离,即可取下收集盒对收集盒内收集的物料进行清理,从而完成了收集盒的安装与拆卸工作。

45.可选的,所述插板上开设有倒角。

46.通过采用上述技术方案,开设倒角在插板与进料框进行插接时对插板起到引导作用,从而便于插板与进料框的插接配合。

47.可选的,所述进料框推动保温板的一侧侧壁上固定连接缓冲垫。

48.通过采用上述技术方案,缓冲垫设置在进料框上,从而在进料框推动保温板移动的过程中,降低了进料框与保温板刚性接触而导致保温板损坏的概率,保证了保温板质量。

49.综上所述,本技术包括以下至少一种有益技术效果:

50.1. 将物料倒入进料框中,推动组件启动推动进料框移动,进料框移动推动物料落入成型框中,驱动组件启动带动挤压板移动将成型框中的物料挤压成型,清理机构对挤压板挤压后粘附的物料进行清理,从而降低了挤压板上粘附的物料对成型保温板表面造成凹陷的概率,保证了保温板的质量;

51.2.通过推动组件推动进料框移动时,进料框移动带动清理板移动,清理板移动带动毛刷对挤压板下表面进行清刷,从而将粘附在挤压板表面的珍珠岩刷落;

52.3.通过缓冲垫设置在进料框上,从而在进料框推动保温板移动的过程中,降低了进料框与保温板刚性接触而导致保温板损坏的概率,保证了保温板质量。

附图说明

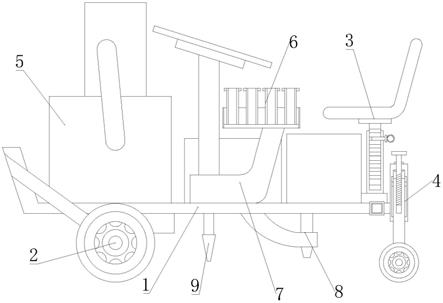

53.图1是本技术的立体结构示意图;

54.图2是本技术中限位组件、收集机构和安装组件的结构示意图;

55.图3是图2中a部的放大示意图;

56.图4是本技术中清理机构和连接组件的结构示意图,其中对进料框和清理板进行了爆炸。

57.附图标记:1、机架;11、工作台;12、出料架;13、进料斗;14、液压缸;15、载物台;16、缓冲垫;17、第二气缸;18、推板;19、分隔槽;2、压板装置;21、进料框;22、推动组件;23、成型框;24、挤压板;25、驱动组件;251、第三气缸;26、清理机构;261、清理板;262、毛刷;27、第一

气缸;28、分隔板;3、限位组件;31、限位板;32、限位螺栓;33、竖板;4、固定组件;41、固定座;42、固定螺杆;43、固定螺母;5、连接组件;51、插板;52、连接螺栓;53、插槽;54、倒角;6、收集机构;61、收集板;62、收集盒;63、收集槽;7、安装组件;71、夹板;72、安装板;73、安装螺杆;74、移动槽。

具体实施方式

58.以下结合附图对1-4对本技术作进一步详细说明。

59.本技术实施例公开一种保温板压板机。

60.参照图1,保温板压板机包括机架1,机架1上设置有将物料压制成型的压板装置2。

61.参照图1,机架1包括固定连接在地面上的工作台11和固定连接在工作台11一侧的出料架12,出料架12靠近工作台11的一侧侧壁上固定连接有进料斗13,进料斗13位于工作台11上方;出料架12上通过两个液压缸14竖向滑移安装有用于堆叠成品保温板的载物台15。

62.参照图1和图2,机架1上固定连接将物料压制成型的压板装置2,压板装置2包括进料框21、推动组件22、成型框23、挤压板24、驱动组件25和清理机构26,推动组件22为第一气缸27,第一气缸27固定连接在工作台11上表面上,进料框21固定连接在第一气缸27活塞杆靠近出料架12的一端,进料框21位于进料斗13的下方且与工作台11上表面抵触,进料框21靠近出料架12一侧的侧壁上固定连接有缓冲垫16,进料斗13底端的进料口与进料框21内部连通。

63.参照图2和图3,成型框23固定连接在工作台11靠近载物台15一侧的侧壁上,成型框23位于工作台11和载物台15之间,成型框23上水平滑移设置有分隔板28,分隔板28设置有若干个且用于控制成型保温板的尺寸;分隔板28上设置有对分隔板28位置进行限位的限位组件3,限位组件3包括限位板31和限位螺栓32,限位板31固定连接在分隔板28一侧侧壁上,分隔板28位于成型框23内时,限位板31下表面与成型框23上表面抵触且一端伸出成型框23外。限位板31位于成型框23外一端的下表面上固定连接有竖板33,竖板33上开设有螺纹孔,限位螺栓32与螺纹孔螺纹连接且抵紧在成型框23外侧壁上。

64.参照图2,出料架12上固定连接有第二气缸17,第二气缸17位于成型框23下方,第二气缸17活塞杆竖直向上,第二气缸17活塞杆顶端固定连接有推板18,推板18上开设有供分隔板28进入的分隔槽19,推板18位于成型框23内且与成型框23内侧壁贴合。

65.参照图1和图2,驱动组件25为第三气缸251,第三气缸251固定连接出料架12上表面上,在第三气缸251位于成型框23上方且活塞杆竖直向下,挤压板24通过固定组件4与第三气缸251活塞杆底端可拆卸连接。

66.参照图2和图3,固定组件4包括固定座41、固定螺杆42和固定螺母43,固定座41固定连接在第三气缸251活塞杆底端;固定螺杆42固定连接在挤压板24上表面上,固定座41上开设有供固定螺杆42穿过的穿孔,固定螺杆42竖直向上穿过穿孔;固定螺母43与固定螺杆42穿出穿孔的一端螺纹连接并抵紧在固定座41上表面上。挤压板24与推板18配合对将成型框23内的物料挤压成型。

67.参照图2和图4,清理机构26设置在进料框21上且用于对挤压板24的板面进行清理,清理机构26包括清理板261和毛刷262,清理板261通过连接组件5可拆卸连接在进料框

21上,连接组件5包括插板51和连接螺栓52,插板51固定连接在清理板261靠近进料框21一侧的侧壁上且呈水平状态;进料框21靠近出料架12一侧侧壁上开设有水平的插槽53,插板51靠近进料框21的一侧侧壁上开设有倾斜的倒角54,插板51与插槽53插接配合。位于插槽53上方的进料框21侧壁上开设有螺纹槽,清理板261上开设有连接孔,连接螺栓52水平穿过连接孔与螺纹槽螺纹连接。毛刷262固定连接在清理板261上表面上,第一气缸27推动进料框21移至挤压板24下方时,毛刷262抵紧在挤压板24下表面上对挤压板24下表面进行清刷。

68.参照图2和图3,出料架12上设置有对刷毛刷262落的物料进行收集的收集机构6,收集机构6包括收集板61和收集盒62,收集板61倾斜固定连接在成型框23靠近载物台15一侧的侧壁上,收集板61位于成型框23与载物台15之间,收集板61上表面上开设有用于收集毛刷262刷落的物料的收集槽63。

69.参照图2和图3,收集盒62通过安装组件7可拆卸连接在出料架12上,收集盒62位于收集板61高度较低的一侧,收集盒62上口呈开口状态,收集槽63高度较低的一端与收集盒62内部连通。安装组件7包括两块夹板71、安装板72和安装螺杆73,出料架12上沿保温板出板方向开设有移动槽74,两块夹板71滑移安装在移动槽74上,安装板72固定连接在收集盒62靠近出料架12的一侧侧壁上。两块夹板71上均开设有螺纹孔,安装螺杆73与两块夹板71均螺纹连接,安装螺杆73上开设有两段螺旋线相反的螺纹段,两块夹板71分别位于两段螺旋线相反的螺纹段上,两块夹板71在安装螺杆73作用下夹紧安装板72。

70.本技术实施例的工作原理为:

71.物料通过进料斗13进入进料框21中,第一气缸27启动带动进料框21将物料移入成型框23内,同时清理板261上的毛刷262对挤压板24下表面进行清刷,毛刷262刷落的物料通过收集槽63进入收集盒62内收集,清刷完的挤压板24在第三气缸251作用下与推板18配合将保温板挤压成型,从而降低了挤压板24上粘附的物料对成型保温板表面造成凹陷的概率,保证了保温板的质量。

72.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。