1.本发明涉及超滤系统的清洁方法以及超滤系统。

背景技术:

2.一般而言,作为在自来水处理系统、污水处理系统、工业用水处理系统、排水处理系统、海水淡化系统等各种水处理系统中将被处理水中的污浊物质分离除去的方法,已知有使用超滤的水处理方法。

3.此处,在使用超滤的水处理方法中,随着过滤的继续,被处理水中的污浊物质等附着于过滤膜而产生过滤膜的堵塞,过滤性能降低,因此需要定期地对过滤膜进行逆流清洁(以下称为“反洗”)来消除堵塞。

4.因此,现今,在使用过滤膜对被处理水进行过滤的超滤系统中,定期地从过滤膜的二次侧(过滤水侧)向一次侧(被处理水侧)通入反洗水,由此进行过滤膜的反洗。另外,在现有的超滤系统中,进行如下操作(冲洗操作):通过使压缩气体等冲洗用流体与反洗水一起在一次侧区域内从一方向另一方流通,由此除去堆积在膜的一次侧区域侧表面的污浊物质等,提高清洁效果。此处,在超滤系统中,一般采用将多个模块并列连接的结构(例如,参照专利文献1)。在这样的结构的超滤系统中,在并列连接的多个模块之间,冲洗用流体的流动难易度产生偏差,其结果,在多个模块之间,所得到的清洁效果产生偏差。

5.现有技术文献

6.专利文献

7.专利文献1:日本专利第6362748号

技术实现要素:

8.发明所要解决的课题

9.本发明的目的在于,在具备多个并列连接的模块的超滤系统中,在多个模块中得到充分且均等的清洁效果。

10.用于解决课题的方案

11.超滤系统的清洁方法的一个方案是将包括由过滤膜隔开的一次侧区域及二次侧区域的多个模块在上述一次侧区域中通过共用的排放集管并列连接而成的超滤系统的清洁方法,其特征在于,包括:使反洗水相对于上述多个模块流动的反洗工序;以及在上述反洗工序开始后通过上述排放集管向上述多个模块内导入气体的排放工序,并且,包括在上述排放工序开始前,在上述排放集管内形成遍及上述多个模块的整个连接方向的气体层的工序。

12.超滤系统的一个方案是将包括由过滤膜隔开的一次侧区域及二次侧区域的多个模块在一次侧区域中通过共用的排放集管并列连接而成的超滤系统,其特征在于,上述排放集管经由渐缩管而与排水管连接,上述渐缩管的上述排放集管侧端部的截面积比上述渐缩管的排水管侧端部的截面积大,而且上述渐缩管的上述排放集管侧端部的上端位置在上

述超滤系统的铅垂方向上位于比上述渐缩管的排水管侧端部的上端位置更靠上侧。

13.发明的效果如下。

14.根据本发明,在具备多个并列连接的模块的超滤系统中,在多个模块中能够得到充分且均等的清洁效果。

附图说明

15.图1的(a)~(d)是说明本发明的超滤系统的清洁方法的一例的图。

16.图2的(a)~(e)是继图1之后说明本发明的超滤系统的清洁方法的一例的图。

17.图3的(a)~(b)是说明在本发明的超滤系统的清洁方法的另一例中用于形成气体层的操作的图。

18.图4的(a)~(e)是说明在本发明的超滤系统的清洁方法的又一例中用于形成气体层的操作的图。

19.图5的(a)~(e)示出本发明的超滤系统的简要构造的一例、并且说明使用这样的超滤系统的情况下的本发明的清洁方法的一例的图。

20.图6是说明异形渐缩管的形状的一例的简图。

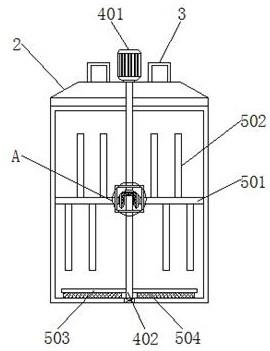

21.图7是示出能够实施本发明的清洁方法的超滤系统的简要结构的一例的图。

具体实施方式

22.以下,基于附图,详细地对本发明的实施方式进行说明。此外,在各图中标注有同一符号的部分表示同一构成要素。

23.能够应用本发明的超滤系统的清洁方法的超滤系统没有特别限定,能够当在自来水处理、污水处理、工业用水处理、排水处理、海水淡化等各种水处理中将被处理水中的污浊物质分离除去时使用。

24.发明人等在具备多个并列连接的模块的超滤系统中,以在多个模块中得到充分且均等的清洁效果为目的进行了深入研究。而且,发明人等着眼于如下情况:在对包括由过滤膜隔开的一次侧区域以及二次侧区域的多个模块并列连接而成的超滤系统进行反洗,并且将空气等气体向一次侧区域送气时,在排放集管内存在的原水成为送气的阻力,使送气的效率降低。更详细而言,发明人等着眼于如下情况:因在排放集管内存在的原水成为送气的阻力,流向阻力较小的模块(例如,在送气口附近存在的模块)的气体量比流向其它模块的气体量多,所得到的排放效果在模块间产生偏差。因此,发明人等发现,在向一次侧区域输送气体之前,通过在排放集管内形成气体层,能够提高分别流入到多个模块的气体量的均匀性,从而完成了本示例的超滤系统。

25.(超滤系统的简要结构)

26.首先,在说明本示例的超滤系统的清洁方法之前,参照图7说明能够实施本示例的清洁方法的超滤系统的简要结构。图7所示的超滤系统100具备:多个模块10,其包括由过滤膜(未图示)隔开的一次侧区域及二次侧区域;以及共用的排放集管20,其在这样的多个模块10的一次侧区域将多个模块10并列连接。另外,在图7所示的超滤系统100中,具备:被处理水供给集管30,其从一次侧区域向多个模块10供给被处理水;以及过滤水集管40,其将通过在多个模块10内配备的过滤膜而得到的过滤水向系统外排出。

27.另外,在图7所示的超滤系统100中,多个模块10也可以分别具备膜帽11。并且,多个模块10的个数不限定于图示例子(在图7中为六个)。另外,多个模块10所共用的排放集管20具备与各个模块10(在图7中为各模块10所配备的膜帽11)连接的排放集管连接部21以及排放阀22。此外,虽然未图示,但排放阀22能够设于下述配管,该配管能够作为向排放集管20内输送气体的送气管以及用于将流入到排放集管20内的被处理水排出的排水管发挥功能。再者,被处理水供给集管30具备与各个模块10连接的被处理水供给集管连接部31以及被处理水阀32。而且,过滤水集管40与各个模块10连接,并且具备过滤水阀41。此外,过滤水集管40与各模块10的连接能够由与各模块10的铅垂方向上部连接的未图示的过滤水端口等构成。

28.多个模块10还能够分别具有多个子模块12。这样的子模块12的个数不限定于图示例子,例如可以是十个。而且,子模块12可以具有作为包括未图示的过滤膜的构成要素的膜元件。该膜元件能够在内部具有成为流体流路的直径数mm(例如,2.5mm)的小室。作为该膜元件,没有特别限定,能够采用单体型模块、管型模块以及中空纤维型模块等。以下,对膜元件包括单体型的陶瓷过滤膜的情况进行说明。

29.此外,图7所示的超滤系统100在进行过滤处理的过程中的状态(即,过滤工序实施中的状态)下,能够成为在与过滤处理关联的所有构造部中充满被处理水或者过滤水的状态。更具体而言,超滤系统100的一次侧区域由被处理水充满,二次侧区域由过滤水充满。从被处理水供给集管30输送到多个模块10的一次侧区域的被处理水经由过滤膜(未图示)渗出到二次侧区域而成为过滤水,集中在该二次侧区域,之后被搬运到过滤水集管40而集中,接着向系统外排出。此外,在图7所示的状态下,在超滤系统100中,排放阀22成为关闭的状态,因此被处理水不会从排放集管20流出。

30.此外,图7中,示例性地示出被处理水供给集管30和过滤水集管40与排放集管20相同地在多个模块10中共用的方式。但是,能够实施以下示例的几个清洁方法的超滤系统不限定于图7所示的方式,被处理水供给集管30和过滤水集管40可以不像图示那样与所有多个模块10连接,也可以在各模块10分别连接有独立的被处理水供给管、过滤水管、以及能够安装于上述配管的各种阀。

31.并且,图7中,示出了在排放集管20的一端设有排放阀22,这样的一端能够作为送气口发挥功能的结构的例子。但是,排放阀22的位置、即排放集管20的送气口的位置没有特别限定,能够是任何位置。例如,也可以不在排放集管20的长度方向端部,而在中央部或其它中间区域连接有伴随排放阀22的送气管(未图示)。

32.同样,关于被处理水供给集管30,也可以不在长度方向端部,而在中央部或其它中间区域连接有伴随被处理水阀32的被处理水输送管(未图示)。

33.另外,与排放集管20的送气口的位置、以及被处理水输送管相对于被处理水供给集管30的连接位置的相对位置关系没有特别限定,能够是任何位置关系。

34.以下,参照图1~图4对由具有图7所示的简要结构的超滤系统能够实施的超滤系统的清洁方法进行各种说明。

35.此外,为了清楚,图7所示的参照符号中的一部分参照符号有时在图1~图4中未示出。

36.(超滤系统的清洁方法)

37.此处,图1的(a)~(d)及图2的(a)~(e)是说明本发明的超滤系统的清洁方法的一例的图。在图1的(a)~(d)及图2的(a)~(e)中,阶段性地示出从过滤工序的最后阶段时刻(图1的(a))到排放工序的结束时刻(图2的(e))的状况。此外,为了清楚,在图1及图2中,分别仅将图1的(a)及图2的(a)附带符号来示出,在图1的(b)~(d)及图2的(b)~(e)中省略了符号。

38.图1的(a)是说明正实施过滤工序的状态下的超滤系统100的图。图1的(a)所示的状态的超滤系统100即将结束过滤工序。然后,如图1的(b)所示,关闭被处理水阀32以及过滤水阀41,打开排放阀22,从排放集管20排出被处理水,在排放集管20内形成气体层(通过排水形成气体层的步骤)。这样,在下述的排放工序开始前,通过在排放集管20内形成遍及多个模块10的整个连接方向的气体层,从而能够向相互并列连接的多个模块10均等地导入气体,在上述多个模块10中,能够使通过反洗得到的清洁效果充分且均等。另外,如图1的(b)所示,在结束过滤工序后,且在反洗工序开始前的时机,通过在排放集管20内形成气体层,与在之后的时机形成气体层的情况相比,能够进一步可靠地形成遍及多个模块的整个连接方向的气体层,其结果,能够进一步可靠地使通过反洗得到的清洁效果充分且均等。

39.此外,在图1的(b)中,示出了排放集管20为空、遍及多个模块10的整个连接方向的气体层实质上遍及排放集管20整个区域延伸的状况。但是,本例的清洁方法不限定于图示的方式。具体而言,气体层只要遍及多个模块10的整个连接方向延伸即可,例如,也可以在排放集管20内的超滤系统100的铅垂方向下侧的区域残留被处理水层,并在其上延伸。排放集管20内的被处理水层的水位例如通过手动或者使用计时器的自动控制来调节使排放阀22成为打开状态的时间,由此能够可靠地进行控制。其结果,能够可靠地在排放集管20内形成期望体积的气体层。

40.图1的(c)示出开始反洗工序之后不久的超滤系统100的状况。在反洗工序中,打开过滤水阀41,并且使由未图示的反洗加压机构加压后的反洗水向与过滤方向相反的方向流动。此外,反洗水可以是能够贮存在未图示的反洗水箱等中、且在过滤工序中得到的过滤水的一部分。并且,未图示的反洗加压机构没有特别限定,例如能够通过反洗泵等来安装。

41.此处,在反洗工序中,在开始之后不久,首先,以使附着于模块10内的过滤膜的面向一次侧区域的表面的污浊物质剥离的目的而施加从二次侧区域朝向一次侧区域的方向的压力,为此将排放阀22以及被处理水阀32设为关闭的状态,并且使加压后的反洗水在过滤水集管40中逆流而流入到多个模块10内。因此,在图1的(c)所示的状态下,通过提高超滤系统100内的压力,在图1的(b)所示的阶段中形成在排放集管20内的气体层暂时被压缩而体积减少。此外,也可以将图1的(c)所示的反洗工序中的暂时的状况,即在反洗工序中过滤水阀41打开但排放阀22以及被处理水阀32关闭、通过加压后的反洗水的流入而超滤系统100内变成高压的状态称为反洗加压步骤。

42.图1的(d)示出如下步骤(反洗排水流出步骤):在图1的(c)所示的反洗加压步骤之后,打开被处理水阀32,使反洗水向一次侧区域流出,得到包括在反洗加压步骤中剥离出的污浊物质等在内的反洗排水。在反洗排水流出步骤中,从过滤膜剥离出的污浊物质等被冲掉而被除去。另外,在反洗排水流出步骤中,由于超滤系统100内的压力降低,所以流入到排放集管20内的被处理水再次从排放集管20流出,排放集管20能够再次成为空的状态。

43.图2的(a)示出开始排放工序之后不久的超滤系统100的状态。在开始排放工序时,

打开排放阀22,通过未图示的排放机构,成为加压后的状态的压缩气体(例如,压缩空气)流入到排放集管20内。此处,在排放集管20内,如上所述,存在遍及多个模块10的整个连接方向的气体层(在图示例子中为空的状态)。因而,当压缩气体在排放集管20内流动时,与在排放集管20内充满被处理水的按照现有方法的清洁方法所包括的排放工序的状态相比,阻力格外小。因而,在多个模块10之间,压缩气体在大致相同的时机开始流入,通过排放工序将压缩气体大致均等地分配至各模块10,在各模块10流通。因此,在多个模块10之间,能够有效地抑制作为反洗工序的结果而得到的清洁效果产生偏差。

44.而且,如图2的(b)所示,例如,在超滤系统100的铅垂方向与长度方向一致的单体型的陶瓷过滤膜中,压缩气体在从铅垂方向上侧朝向铅垂方向下侧的方向上流动,在模块10内的一次侧区域,与水(被处理水和/或反洗水)混合而成为气液混合状态,并且能够流下。此时,同样,在压缩气体的流路中,在多个模块10之间阻力的偏差也非常少,因此在所有模块中都能够得到相同的清洁效果。

45.而且,如图2的(c)所示,气体与水(被处理水和/或反洗水)成为气液混合状态,并且从多个模块10流入到被处理水供给集管30内。接着,如图2的(d)所示,反洗排水从被处理水供给集管30排出。另外,如图2的(e)所示,在过滤水阀41关闭,所有反洗排水从被处理水供给集管30排出后,在几秒钟的期间,从排放集管20输送压缩气体,从被处理水供给集管30排出。经过这样的几秒钟的送气,排放工序完成。

46.以上,根据参照图1~图2的一例的清洁方法,在并列连接的多个模块间,能够使通过反洗得到的清洁效果充分且均等。以下,参照图3~图4对其它几个例子的清洁方法进行说明。

47.图3的(a)~(b)是说明在本发明的超滤系统的清洁方法的另一例中用于形成气体层的操作的图。本例的清洁方法在如下方面与参照图1~图2说明的清洁方法不同:当在排放集管20内形成气体层时,打开排放阀22,不从排放集管20直接排水,而是打开被处理水供给集管30的被处理水阀32,从被处理水供给集管30排出模块10的一次侧区域所包括的被处理水,由此使排放集管20内的水位降低而形成气体层。此外,为了清楚,仅将图3的(a)附带符号来示出,在图3的(b)中省略了符号。

48.如图3的(a)所示,在结束过滤工序之后,打开排放阀22以及被处理水阀32,实施从被处理水供给集管30排出被处理水的操作(通过排水形成气体层的步骤)。通过这样的操作,如图3的(b)所示,排放集管20内的水位降低(在图示例子中为水位零),形成遍及多个模块10的整个连接方向的气体层。此时,通过调节使排放阀22以及被处理水阀32成为开放状态的时间,能够将排放集管20内的水位控制为期望的水位。控制可以通过手动进行,也可以通过使用计时器等的自动控制进行。若通过将被保持在排放集管20内的被处理水排出而形成气体层,则能够进一步可靠地形成遍及多个模块10的整个连接方向的气体层,其结果,能够进一步可靠地使通过反洗得到的清洁效果均等。

49.而且,形成气体层后的反洗工序可以与参照图1的(c)~图2的(e)说明的方式相同地实施。

50.图4的(a)~(e)是说明在本发明的超滤系统的清洁方法的又一例中用于形成气体层的操作的图。本例的清洁方法在过滤工序中进行用于形成气体层的操作这一点与参照图1~图3说明的各种清洁方法不同。此外,为了清楚,仅将图4的(a)附带符号来示出,在图4的

(b)~(e)中省略了符号。

51.图4的(a)所示的状态表示开始过滤工序的时刻的状态。在这样的状态的超滤系统100中,被处理水阀32以及排放阀22为打开的状态,如图4的(b)~

52.图4的(c)所示,实施充水操作,即,使被处理水经由被处理水阀32以及被处理水供给集管30从一次侧区域向多个模块10内流入。然后,如图4的(c)所示,在被处理水即将到达排放集管20内之前,或者即使被处理水到达排放集管20内,在遍及多个模块10的整个连接方向的气体层成为被保持在排放集管20内的状态的时机,停止充水操作。在停止充水操作时,将排放阀22设为关闭的状态。此外,也可以在停止充水操作时且在关闭排放阀22之前,停止被处理水的输送,之后关闭排放阀22。在该情况下,在开始过滤处理时,需要再次开始被处理水的输送。若通过调节过滤工序中的充水操作的停止时机,来在排放集管20内形成气体层,则不需要进行用于形成气体层的追加操作,因此能够使本发明的过滤系统的清洁方法变得高效。

53.之后,打开过滤水阀41,实施使过滤水从过滤水集管40流出的过滤操作。此时,如图4的(d)所示,排放集管20内的气体层会被压缩而体积减少。但是,若如图4的(e)所示地开始反洗工序的反洗排水流出步骤,则超滤系统100内的压力降低,排放集管20可能再次成为空的状态。之后的反洗工序中的操作如图2的(a)~(e)所示。

54.以上,参照图1~图4及图7,对能够由具有图7中简要地示出的结构的超滤系统100实施的各种清洁方法进行了说明。以下,参照图5的(a)~(e),对本发明的超滤系统的简要构造的一例、以及使用该超滤系统的情况下的本发明的清洁方法的一例进行说明。

55.在图5的(a)所示的超滤系统101中,经由作为预定形状的渐缩管的异形渐缩管23,将排放集管20与能够作为排水管及送气管发挥功能的配管50连接,这一点与参照图7说明的超滤系统100的不同。异形渐缩管23需要使排放集管20侧的端部的截面积比异形渐缩管23的配管50侧的端部的截面积大。另外,异形渐缩管23需要使排放集管20侧的端部的上端位置在超滤系统101的铅垂方向上位于比异形渐缩管23的配管50侧的端部的上端位置更靠上侧。若这样的特殊形状的异形渐缩管23与排放集管20连通,则只要配管50所配备的排放阀22处于开放状态,水就不会停留在排放集管20内的、在铅垂方向上比异形渐缩管23的配管50侧的上端位置高的部分(区域),从而能够良好地形成气体层。因此,在排放集管20中,能够更可靠地形成遍及多个模块10的整个连接方向的气体层。因此,在并列连接的多个模块间,能够得到充分且均等的反洗效果。此外,参照图6在下文中说明异形渐缩管23的形状。

56.参照图5的(b)~(e)简要地说明从使用具有上述结构的超滤系统101实施过滤工序到开始反洗工序为止的状况。此外,为了清楚,在图5的(b)~(e)中省略了参照符号。

57.图5的(b)所示的状态表示开始过滤工序的时刻的状态。在这样的状态的超滤系统101中,被处理水阀32以及排放阀22为打开的状态,如图5的(b)~图5的(c)所示,实施使被处理水经由被处理水阀32以及被处理水供给集管30从一次侧区域向多个模块10内流入的充水操作。然后,如图5的(c)所示,即使被处理水到达排放集管20内,也成为遍及多个模块10的整个连接方向的气体层被保持在排放集管20内的状态。这是因为,只要排放阀22处于打开的状态,被处理水就不会停留沿铅垂方向比异形渐缩管23的配管50侧的上端位置高的部分(区域)。这样,根据超滤系统101,能够在构造上避免在排放集管20内充满被处理水。

58.然后,如图5的(d)所示,在开始过滤工序时,关闭排放阀22并打开过滤水阀41,使

过滤水向系统外流出。此外,此时,排放集管20内的气体层因超滤系统101的内压上升而被压迫,从而会缩小。但是,如图5的(e)所示,通过结束过滤工序而开始反洗工序,超滤系统101的内压降低,与此相伴随地,排放集管20内的压力降低,排放集管20内的水位减少,并且,排放集管20内能够成为空的状态。

59.此外,在使用超滤系统101的清洁方法中,还可以实施参照图1的(b)或图3的(a)说明的用于形成气体层的操作、即经由排放集管20或被处理水供给集管30的“通过排水形成气体层的步骤”。但是,如上所述,在超滤系统101中,在构造上能够避免在排放集管20内充满被处理水。因而,不需要实施上述的通过排水形成气体层的步骤、以及在排放集管20内成为满水之前停止充水操作,就能够创造出“遍及多个模块10的整个连接方向的气体层被保持在排放集管20内的状态”。这样,根据具备具有预定形状的渐缩管的超滤系统,不需要特殊的控制,就能够简单地形成气体层。

60.此处,参照图6,对异形渐缩管23的形状的一例进行说明。如图6的简图所示,异形渐缩管23具有管径恒定的小径部23a和偏心锥形部23b。而且,偏心锥形部23b的开放端的管径(内径)d2与小径部23a的管径(内径)d1的比率为d1∶d2=1∶2~1∶4,优选为d1∶d2=1∶3左右。另外,小径部23a的轴线方向的长度l1与偏心锥形部23b的长度l2的比率为l1∶l2=1∶2~2∶1左右,优选为l1∶l2=4∶3左右。此外,偏心锥形部23b的长度l2不是偏心锥形部23b的偏心轴线方向的长度,而是在小径部23a的轴线方向上测量时的偏心锥形部23b的长度。并且,小径部23a的轴线方向的长度l1没有特别限定,例如可以为10cm以下。并且,虽未图示,但异形渐缩管23可以具有能够成为与其它构成要素的连接部的凸缘等。

61.而且,异形渐缩管23在安装于超滤系统101时,以在超滤系统101的铅垂方向上偏心锥形部23b的上端位置位于比小径部23a的上端位置高的位置的方式配置。其结果,在位于比小径部23a的上端位置高的位置的排放集管20内的区域,只要排放阀22成为打开的状态即可,不会充满水。

62.工业上的可利用性

63.根据本发明,能够提供一种超滤系统的清洁方法,是具备多个并列连接的模块的超滤系统的清洁方法,在多个模块中能够得到充分且均等的清洁效果。

64.并且,根据本发明,能够提供一种超滤系统,是具备多个并列连接的模块的超滤系统,在进行了反洗的情况下,能够在多个模块间得到充分且均等的清洁效果。

65.符号的说明

66.10—模块,11—膜帽,12—子模块,20—排放集管,21—排放集管连接部,22—排放阀,23—异形渐缩管,23a—小径部,23b—偏心锥形部,30—被处理水供给集管,31—被处理水供给集管连接部,32—被处理水阀,40—过滤水集管,41—过滤水阀,50—配管,100、101—超滤系统。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。