1.本实用新型涉及石油工业中的油气井井下套管弯曲井的治理装置,特别是油气水井可变刚度套管整形器。

背景技术:

2.随着国内各大油田进入开采后期,套管使用寿命接近年限,井下各种问题也充分暴露出来,越来越多的井下套损问题出现,例如套管破损,套管缩径,套管弯曲等等,其中以套管弯曲最为难以治理。

3.目前国外油田对发生套弯的油水井主要是通过侧钻的方法进行治理。

4.国内针对套弯井的治理方法有很多,各大油田也不尽相同,但真正有效的也是侧钻,其中很多套弯不是很严重的油气井基本都是带病生产,严重的就只能是侧钻。但近期因国际油价偏低,钻井投资有限,即便是侧钻井费用比重新钻新井费用低很多,也无法大规模实施来满足数量巨大的套弯井的修井需求。很多套弯井因无法进行经济有效的治理而直接报废。因此油气水井中套弯问题一旦发生,不管如何处置都会对油田生产造成极大的经济损失。

5.套弯井中很多套管弯曲井段是发生在生产层上部的套管中,究其原因为油田开发较久,套管外部地层亏空严重,进而失去支撑造成套管弯曲,此种弯曲类型发生最为普遍,对油田危害也最严重,直接影响正常生产作业,但经过调研检索,目前除侧钻外并无较好办法的进行解决,现有的一些整形器均为针对套管缩径所研发的,如专利号为cn112377135a的《一种油井套管液压变径滚珠整形器》、专利号为cn214303749u的《套管无损整形器》等等,因此急需为套管弯曲井提供一种套管弯曲的整形治理工具。

技术实现要素:

6.为解决上述存在的问题,本实用新型提供油气水井可变刚度套管整形器,以满足套弯井治理工艺的需求,使套弯井能够恢复生产,减少油田的经济损失,提高生产效益。

7.为达到上述目的,本实用新型的技术解决方案是:

8.一种油气水井可变刚度套管整形器设有抗弯芯轴、抗弯外筒和整形头,其中:

9.抗弯外筒安装在抗弯芯轴的外面,抗弯芯轴的下部与整形头连接,抗弯外筒与抗弯芯轴之间通过连接剪钉连接;

10.抗弯芯轴和整形头中不设水力冲洗通道。

11.优选的,所述抗弯芯轴是非等径的实心杆状体,所述实心杆状体的大径端设有换向增力液缸连接腔,该换向增力液缸连接腔中设有内螺纹能够与换向增力液缸的下接头连接;所述实心杆状体下部的小径端设有外螺纹与整形头螺纹连接,在所述小径端外螺纹段上方的杆体外壁设有剪钉槽,该剪钉槽是环绕杆体外壁的环形槽;所述整形头的本体下部是实心圆形头且本体上部设有芯轴连接腔,所述芯轴连接腔内设有内螺纹能够与抗弯芯轴小径端的螺纹段连接,该整形头与实心杆状体的抗弯芯轴螺纹连接。

12.优选的,所述抗弯外筒的长度小于抗弯芯轴的长度且两端均设有倒角;所述抗弯芯轴的长度至少比抗弯外筒的长度长50cm以上。

13.优选的,在所述抗弯外筒的下部设有剪钉孔,该剪钉孔与抗弯芯轴下部的剪钉槽的位置相对应,所述连接剪钉能够从抗弯外筒的剪钉孔中插入抗弯芯轴下部的剪钉槽内。

14.优选的,所述抗弯外筒筒体中的剪钉孔至少设有二个。

15.一种油气水井可变刚度套管整形器设有抗弯芯轴、抗弯外筒和整形头,其中:

16.抗弯外筒安装在抗弯芯轴的外面,抗弯芯轴的下部与整形头连接,抗弯外筒与抗弯芯轴之间通过连接剪钉连接;

17.抗弯芯轴和整形头中设有水力冲洗通道。

18.优选的,所述抗弯芯轴是设有水力冲洗通道的非等径杆状体,所述杆状体的大径端设有换向增力液缸连接腔,该换向增力液缸连接腔中设有内螺纹且与水力冲洗通道连通,所述换向增力液缸连接腔中的内螺纹能够与换向增力液缸的下接头连接;所述设有水力冲洗通道的非等径杆状体下部的小径端设有外螺纹与整形头螺纹连接,在所述小径端外螺纹段上方的杆体外壁设有剪钉槽,该剪钉槽是环绕杆体外壁的环形槽;所述整形头的本体下部是设有水力冲洗通道的圆形头且本体上部设有芯轴连接腔,所述芯轴连接腔与水力冲洗通道连通且芯轴连接腔内设有内螺纹能够与抗弯芯轴小径端的螺纹段连接;该整形头与设有水力冲洗通道的抗弯芯轴螺纹连接。

19.优选的,所述抗弯芯轴杆体的壁厚大于被治理套管弯曲井中套管的壁厚,所述抗弯芯轴和整形头中水力冲洗通道的孔径设定在8mm以上。

20.优选的,所述抗弯外筒的长度小于抗弯芯轴的长度且两端均设有倒角;所述抗弯芯轴的长度至少比抗弯外筒的长度长50cm以上。

21.优选的,所述在所述抗弯外筒的下部设有剪钉孔,该剪钉孔与抗弯芯轴下部的剪钉槽的位置相对应,所述连接剪钉能够从抗弯外筒的剪钉孔中插入抗弯芯轴下部的剪钉槽内;所述抗弯外筒筒体中的剪钉孔至少设有二个。

22.相较于现有技术,本实用新型具有下列优点:

23.本实用新型的工作原理可靠,结构简单且实用,施工操作方便、安全系数高,具体表现在:

24.(1)本实用新型为治理套管弯曲的工艺管柱提供了配套的套管弯曲治理工具,该工具结构简单,针对套管弯曲的解决方案可行性强,解决了目前治理套弯井工艺管柱中没有有效的套管弯曲整形工具的难题。

25.(2)本实用新型中提供的可变刚度整形器,具有两种实施方式,该工具不仅可以对套管弯曲井段进行有效挤胀整形,还可以通过自身刚度的自适应变化来克服套管整形后的回弹量对工具的刚卡问题,极大地提高了工艺管柱井下施工的安全性。

26.(3)在治理套管弯曲的工艺管柱中连接本实用新型,再在管柱中配合使用换向增力液缸为本实用新型增力,可以有效地实现对井下套管弯曲井段的整形治理,同时可有效解决治理工艺管柱刚卡的难题。

27.(4)本实用新型连接在治理工艺管柱的最下端,可以有效对弯曲井段进行变刚度挤胀整形,在保证对套管弯曲井段中的套管有效挤胀整形的同时,自适应调节刚度大小,实时满足弯曲套管整形过程中的形状变化,保证整个工艺管柱在作业期间上提下放时的施工

安全。

28.总之,相较于现有技术,本实用新型改变了套管弯曲井没有有效整形治理工具的问题,使用本实用新型后,能够减少治理工艺管柱在弯曲套管中刚卡的风险,能够使治理后的套弯井恢复生产,有效的填补了此类作业施工技术的空白。本实用新型的使用能够为油田减少经济损失,提高了生产效益,能够产生很好的经济效益和社会效益,同时具有巨大的推广空间。

29.附图说明

30.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

31.在附图中:

32.图1为本实用新型的实施例方式二的结构示意图。

33.图1中:抗弯芯轴41、抗弯外筒42、整形头43、连接剪钉44。

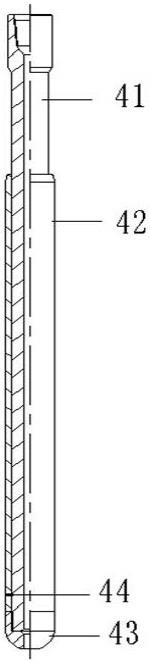

34.图2为图1中抗弯芯轴的结构示意图。

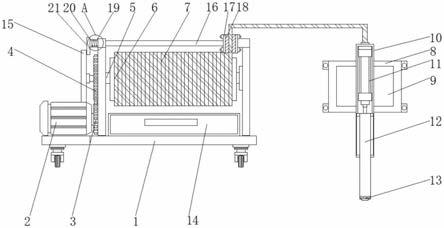

35.图3为本实用新型在套管弯曲井的治理工艺管柱中的连接示意图。

36.图3中:油管1、水力锚2、换向增力液缸3、连接在管柱最下端的为可变刚度整形器。

具体实施方式

37.附图仅为参考与说明之用,并非用以限制本实用新型的保护范围。下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

38.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

39.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

40.本实用新型中的可变刚度整形器具有以下两个实施方式:

41.可变刚度整形器的实施方式一

42.参见图1-图3,一种油气水井可变刚度套管整形器设有抗弯芯轴41、抗弯外筒42和整形头43,其中:

43.抗弯外筒42安装在抗弯芯轴41的外面,抗弯芯轴41的下部与整形头43连接,抗弯外筒42与抗弯芯轴41之间通过连接剪钉44连接;

44.抗弯芯轴41和整形头43中不设水力冲洗通道。

45.可变刚度整形器的具体工作原理是,在可变刚度整形器进入套管弯曲井段时,因

可变刚度整形器的外径被弯曲的套管卡住,致使抗弯外筒42与抗弯芯轴41之间的连接剪钉44剪断,实现了与抗弯芯轴41与抗弯外筒42之间的轴向解锁。整形头43因受套管轨迹的限制,只能在抗弯芯轴41的推动下沿着套管弯曲的轴线运动,故抗弯外筒42也能在抗弯芯轴41的推动下对弯曲套管井段内弯处的套管壁进行挤胀作业,实现对弯曲套管的校直处理。本实施例的可变刚度整形器的抗弯强度大,对弯曲套管井段的治理效果显著。

46.在上述实施例一的基础上,本实用新型还有以下实施例

47.所述抗弯芯轴41是非等径的实心杆状体,所述实心杆状体的大径端设有换向增力液缸连接腔,该换向增力液缸连接腔中设有内螺纹能够与换向增力液缸3的下接头连接;所述实心杆状体下部的小径端设有外螺纹与整形头43螺纹连接,在所述小径端外螺纹段上方的杆体外壁设有剪钉槽,该剪钉槽是环绕杆体外壁的环形槽;所述整形头43的本体下部是实心圆形头且本体上部设有芯轴连接腔,所述芯轴连接腔内设有内螺纹能够与抗弯芯轴41小径端的螺纹段连接,该整形头43与实心杆状体的抗弯芯轴41螺纹连接。本实施例中的实心的整形头43与实心杆状体的抗弯芯轴41相配合,增强了可变刚度整形器的整体强度。抗弯芯轴41和整形头43有足够的抗弯强度,能够保证整形头43强行通过弯曲的套管段,同时若整形头43无法强行通过弯曲的套管段时,在换向增力液缸3的带动下,抗弯芯轴41和抗弯外筒42也很容易将弯曲的套管段修复校直。使用本实施例时,需要在上方的换向增力液缸3的下接头螺纹段上方的侧壁处增加水力冲洗孔,以避免换向增力液缸3换向时出现局部死腔。

48.所述抗弯外筒42的长度小于抗弯芯轴41的长度且两端均设有倒角;所述抗弯芯轴41的长度至少比抗弯外筒42的长度长50cm以上。以使从抗弯外筒42穿过的抗弯芯轴41能够带着整形头43沿着套管轴线向前移动,迫使因套管弯曲而遇阻不动的抗弯外筒42向弯曲套管的内弯方向进行挤胀、校直整形。

49.在所述抗弯外筒42的下部设有剪钉孔,该剪钉孔与抗弯芯轴41下部的剪钉槽的位置相对应,所述连接剪钉44能够从抗弯外筒42的剪钉孔中插入抗弯芯轴41下部的剪钉槽内。

50.所述抗弯外筒42筒体中的剪钉孔至少设有二个,可保证抗弯芯轴41与抗弯外筒42之间的连接强度,保证在下井过程中不脱离。

51.可变刚度整形器的实施方式二

52.参见图1-图3,一种油气水井可变刚度套管整形器,设有抗弯芯轴41、抗弯外筒42和整形头43,其中:

53.抗弯外筒42安装在抗弯芯轴41的外面,抗弯芯轴41的下部与整形头43连接,抗弯外筒42与抗弯芯轴41之间通过连接剪钉44连接;

54.抗弯芯轴41和整形头43中设有水力冲洗通道。

55.可变刚度整形器的具体工作原理是,在可变刚度整形器进入套管弯曲井段时,因可变刚度整形器的外径被弯曲的套管卡住,致使抗弯外筒42与抗弯芯轴41之间的连接剪钉44剪断,实现了与抗弯芯轴41与抗弯外筒42之间的轴向解锁。整形头43因受套管轨迹的限制,只能在抗弯芯轴41的推动下沿着套管弯曲的轴线运动,故抗弯外筒42也能在抗弯芯轴41的推动下对弯曲套管井段内弯处的套管壁进行挤胀作业,实现对弯曲套管的校直处理。本实施例的可变刚度整形器的抗弯强度大,使用方便,对弯曲套管井段的治理效果显著。

56.在上述实施例一的基础上,本实用新型还有以下实施例

57.所述抗弯芯轴41是设有水力冲洗通道的非等径杆状体,所述杆状体的大径端设有换向增力液缸连接腔,该换向增力液缸连接腔中设有内螺纹且与水力冲洗通道连通,所述换向增力液缸连接腔中的内螺纹能够与换向增力液缸3的下接头连接;所述设有水力冲洗通道的非等径杆状体下部的小径端设有外螺纹与整形头43螺纹连接,在所述小径端外螺纹段上方的杆体外壁设有剪钉槽,该剪钉槽是环绕杆体外壁的环形槽;所述整形头43的本体下部是设有水力冲洗通道的圆形头且本体上部设有芯轴连接腔,所述芯轴连接腔与水力冲洗通道连通且芯轴连接腔内设有内螺纹能够与抗弯芯轴41小径端的螺纹段连接;该整形头43与设有水力冲洗通道的抗弯芯轴41螺纹连接。本实施例中的抗弯芯轴41和整形头43均设有水力冲洗通道,能够与上方连接的换向增力液缸3的水力冲洗通道连通,操作更为方便,无需在换向增力液缸3的下接头螺纹段上方的侧壁处设置水力冲洗孔。

58.所述抗弯芯轴41杆体的壁厚大于被治理套管弯曲井中套管的壁厚,所述抗弯芯轴41和整形头43中水力冲洗通道的孔径设定在8mm以上。本实施例中的抗弯芯轴41和整形头43具有足够的抗弯强度,足以实施对弯曲套管的修复校直而且操作方便。

59.所述抗弯外筒42的长度小于抗弯芯轴41的长度且两端均设有倒角;所述抗弯芯轴41的长度至少比抗弯外筒42的长度长50cm以上。以使从抗弯外筒42穿过的抗弯芯轴41能够带着整形头43沿着套管轴线向前移动,迫使因套管弯曲而遇阻不动的抗弯外筒42向弯曲套管的内弯方向进行挤胀、校直整形。

60.在所述抗弯外筒42的下部设有剪钉孔,该剪钉孔与抗弯芯轴41下部的剪钉槽的位置相对应,所述连接剪钉44能够从抗弯外筒42的剪钉孔中插入抗弯芯轴41下部的剪钉槽内。

61.所述抗弯外筒42筒体中的剪钉孔至少设有二个,可保证抗弯芯轴41与抗弯外筒42之间的连接强度,保证在下井过程中不脱离。

62.本实用新型能够连接在套管弯曲井的治理工艺管柱中,套管弯曲井的治理工艺管柱由油管1连接着水力锚2和换向增力液缸3,可变刚度整形器能够与换向增力液缸3连接且连接在套管弯曲井的治理工艺管柱的最下端。

63.参见图1-图3,连接在套管弯曲井的治理工艺管柱中的本实用新型的施工方法,包括以下步骤:

64.a、将套管弯曲井的治理工艺管柱中的油管1,水力锚2,换向增力液缸3和可变刚度整形器自上而下依次连接,下入到套管弯曲井井下目的井段;

65.b、缓慢下放管柱至管柱遇阻;

66.c、管柱遇阻后,立刻上提管柱1米并记录遇阻深度和悬重以及相关的作业数据;

67.d、然后,缓慢下放管柱至遇阻井段,通过管柱的自重下压2吨以下的吨位,如管柱能通过遇阻井段则继续下入管柱,如不能通过遇阻井段,则释放井下管柱的全部重量后,再利用换向增力液缸3和可变刚度整形器对弯曲的套管段进行打压整形作业。

68.对弯曲的套管段进行打压整形作业时,主要通过以下步骤进行:

69.a、对弯曲套管整形时,让可变刚度整形器上部管柱的重量全部压在可变刚度整形器遇阻位置,使换向增力液缸3处于受压状态,从油管1内打压,使水力锚2固定在套管内壁上面;

70.b、继续向油管1内打压,使换向增力液缸3向下推动可变刚度整形器对井下弯曲的套管段进行整形校直;

71.c、当可变刚度整形器因套管弯曲遇卡不能通过套管弯曲井段时,可变刚度整形器中的抗弯外筒42与抗弯芯管41之间的连接剪钉44被剪断,整形头43在抗弯芯轴41的推动下继续向前方移动;这是因为抗弯外筒42被卡在套管弯曲井段中的作用力使其与抗弯芯管41之间的连接剪钉44剪断,实现了抗弯外筒42与抗弯芯管41之间的轴向解锁;抗弯外筒42遇卡不能继续向前移动,而整形头43则在抗弯芯轴41的推动下继续向前方移动。在此过程中,可变刚度整形器的整体刚度由于整形头43与抗弯外筒42两个大直径零部件的分离而使本工具的大直径段变长,使本工具整体从弯曲套管中通过的刚度自动变大,在套管弯曲井段的约束下,整形头43会随着套管或称井身轨迹移动,这时产生的偏差会对抗弯外筒42产生侧向的作用力,使抗弯外筒42对套管弯曲井段的内弯处进行挤胀治理,实现对套弯井的校直整形。

72.d、当处于管柱下部的可变刚度整形器通过套管弯曲井段后,给管柱泄压后上提管柱;若遇套弯回弹卡住抗弯外筒42的外部,则整形头43在抗弯芯管41的带动下,会向抗弯外筒42一端移动,使整个可变刚度整形器的大直径段变短,可变刚度整形器整体从弯曲套管中通过的刚度变小;实现本实用新型的变刚度解卡的功能,保证管柱上提安全;

73.e、若管柱需要更大的上提解卡力,则上提管柱超过管柱自重2吨,可继续向油管1内打压,将水力锚2固定在套管内壁上面,继续向油管1内打压通过换向增力液缸3向上提拉位于下方的可变刚度整形器,换向增力液缸3配合可变刚度整形器解卡,起出管柱。

74.上面叙述的实施例仅仅为典型实施例,但本实用新型不仅限于这些实施例,本领域的技术人员可以在不偏离本实用新型的精神和启示下做出修改。尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的创造精神和创造理念之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。因此,保护范围不仅限于上文的说明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。