1.本实用新型属于混凝土制造技术领域,具体涉及一种试样块脱模设备。

背景技术:

2.混凝土作为目前应用最为广泛的一种土木工程材料,其物理力学性能十分重要,特别是对于那些以混凝土为主要材料的建筑物,混凝土的力学性能直接影响着这些建筑物的安全。对混凝土的物理力学性能检测往往需要通过多组混凝土试块进行检测,这些混凝土试块都要经过浇筑、脱模、养护这一系列的过程。目前,为提高脱模效率混凝土试块脱模常采用的是顶针脱模的方式,首先对试样盒进行翻转然后再使用气缸推动的顶针进入脱模孔将试块顶出。然而由于试样盒内设置有多个容纳腔,现有的脱模设置多根据容纳腔的数量设置多个气缸进行脱模,同时为使顶针能与脱模孔匹配需要另设多组气缸对试样盒进行定位,工序较为复杂,气缸数量较多导致产线覆盖面积较大。

技术实现要素:

3.基于上述背景技术中提到的问题,本实用新型提供了一种试样块脱模设备,用于解决目前的脱模技术工序较为复杂,气缸数量较多导致产线覆盖面积较大的问题。

4.本实用新型采用的技术方案如下:

5.一种试样块脱模设备,包括控制器、输送带、脱模架、试块导向架和试样盒,所述试样盒内开设有多个容纳腔,所述容纳腔内均开设有脱模孔,所述输送带的上方架设有移动模组,所述移动模组包括滑轨和行走小车,所述行走小车上安装有第一气缸,所述第一气缸的气缸轴上连接有翻转夹具,所述输送带上安装有定位板,所述脱模架上安装有第二气缸和限位板,所述第二气缸的伸缩杆上安装有脱模顶针,所述行走小车上安装有红外发射器,所述滑轨上安装有第一接收器、第二接收器和第三接收器,相邻的第一接收器、第二接收器和第三接收器之间的间距与相邻脱模孔之间的间距相同。

6.在上述技术方案的基础上本实用新型还做了如下改进:

7.进一步,所述翻转夹具包括夹紧气缸,所述夹紧气缸的两侧均安装有夹板,所述夹板上转动安装有夹头,所述夹板上安装有电机座,所述电机座上安装有步进电机,所述步进电机的电机轴与夹头连接。通过夹紧气缸带动夹板收缩即可夹取试样盒,通过步进电机带动夹头转动即可带动试样盒转动。

8.进一步,所述夹头穿设于夹板上,所述夹头与夹板之间通过圆锥滚子轴承连接。在圆锥滚子轴承的作用下夹头在可自由转动的同时还能承受较大的轴向力。

9.进一步,所述夹紧气缸的顶端安装有安装有限位杆,所述限位杆与第一气缸的伸缩杆平行设置,所述限位杆滑动穿设于行走小车上。通过设置限位杆可防止第一气缸的伸缩杆受径向力导致第一气缸损坏。

10.进一步,所述夹头的端部安装有橡胶垫。通过设置橡胶垫增大夹头端部摩擦阻力,使夹头能更好的夹紧试样盒。

11.进一步,所述试样盒底部于脱模孔的孔沿开设有倒角。通过开设倒角便于脱模顶针能更好的与脱模孔匹配。

12.本实用新型的有益效果:

13.翻转夹具夹取试样盒后通过第一气缸带动翻转夹具上升使试样盒脱离输送带后即可进行翻转,然后在行走小车的作用下带动试样盒移动脱模架上进行脱模,通过第一接收器、第二接收器和第三接收器与红发发射器之间的配合控制行走小车的行程,通过行程控制实现脱模孔与脱模顶针的匹配,由第二气缸即可完成各容纳腔内试块的脱模操作,工序较为简单,无线在平面设置多组气缸使产线的平面占用需求较小。

附图说明

14.本实用新型可以通过附图给出的非限定性实施例进一步说明;

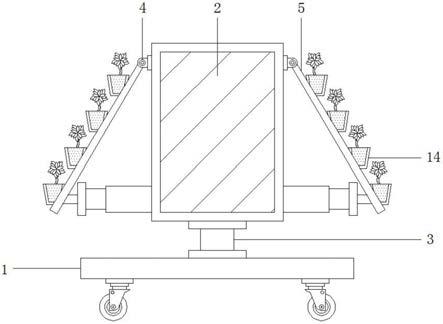

15.图1为本实用新型实施例中脱模前一种试样块脱模设备的结构示意图;

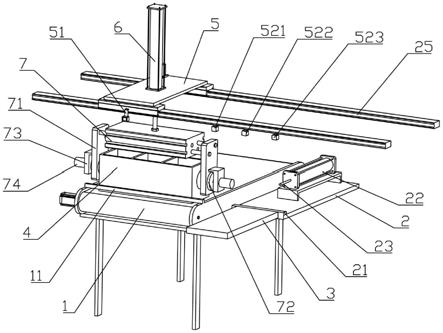

16.图2为本实用新型实施例中脱模时一种试样块脱模设备的结构示意图一;

17.图3为本实用新型实施例中脱模时一种试样块脱模设备的结构示意图二;

18.图4为图3中a处的放大结构示意图;

19.主要元件符号说明如下:

20.输送带1、定位板11、脱模架2、限位板21、第二气缸22、脱模顶针23、滑轨25、试块导向架3、试样盒4、容纳腔41、脱模孔42、倒角421、行走小车5、红外发射器51、第一接收器521、第二接收器522、第三接收器523、第一气缸6、夹紧气缸7、夹板71、夹头72、电机座73、步进电机74。

具体实施方式

21.为了使本领域的技术人员可以更好地理解本实用新型,下面结合附图和实施例对本实用新型技术方案进一步说明。

22.如图1~4所示,一种试样块脱模设备,包括控制器、输送带1、脱模架2、试块导向架3和试样盒4,试样盒4内开设有多个容纳腔41,容纳腔41内均开设有脱模孔42,输送带1的上方架设有移动模组,移动模组包括滑轨25和行走小车5,行走小车上安装有第一气缸6,第一气缸6的气缸轴上连接有翻转夹具,输送带1上安装有定位板11,脱模架2上安装有第二气缸22和限位板21,第二气缸22的伸缩杆上安装有脱模顶针23,行走小车5上安装有红外发射器51,滑轨25上安装有第一接收器521、第二接收器522和第三接收器523,相邻的第一接收器521、第二接收器522和第三接收器523之间的间距与相邻脱模孔42之间的间距相同,通过第一接收器521、第二接收器522和第三接收器523接收红发发射器51的信号控制行走小车5的移动实现脱模孔42与脱模顶针23的匹配。

23.优选地,翻转夹具包括夹紧气缸7,夹紧气缸7的两侧均安装有夹板71,夹板71上转动安装有夹头72,夹板71上安装有电机座73,电机座73上安装有步进电机74,步进电机74的电机轴与夹头72连接,通过夹紧气缸7带动夹板71收缩即可夹取试样盒4,通过步进电机74带动夹头72转动即可带动试样盒4转动;其中,夹头72穿设于夹板71上,夹头72与夹板71之间通过圆锥滚子轴承连接,在圆锥滚子轴承的作用下夹头72在可自由转动的同时还能承受较大的轴向力。

24.优选地,为防止第一气缸6的伸缩杆受径向力导致第一气缸6损坏,夹紧气缸7的顶端安装有安装有限位杆,限位杆与第一气缸6的伸缩杆平行设置,限位杆滑动穿设于行走小车5上,其中,夹头72的端部安装有橡胶垫,通过设置橡胶垫增大夹头72端部摩擦阻力,使夹头72能更好的夹紧试样盒。

25.优选地,试样盒4底部于脱模孔42的孔沿开设有倒角421。通过开设倒角421便于脱模顶针23能更好的与脱模孔42匹配。

26.在脱模时,输送带1带动试样盒4移动在定位板11的作用下试样盒4被阻挡紧贴定位板11自行调整位置,然后通过夹紧气缸7带动夹板71夹持试样盒4,然后由第一气缸6带动夹紧气缸7上升使试样盒4脱离输送带1,然后步进电机74带动夹头72转动90

°

对试样盒4进行翻转同时行走小车5移动。设置单次脱模时间为t,当第一接收器521接收到红发发射器51的信号后脱模顶针23与第一个容纳腔41内的脱模孔42匹配进行第一次脱模;经过时候t后行走小车5再次移动,当第二接收器522接收到红发发射器51的信号后脱模顶针23与第二个容纳腔41内的脱模孔42匹配进行第二次脱模;再经过时候t后行走小车5再次移动,当第三接收器523接收到红发发射器51的信号后脱模顶针23与第三个容纳腔41内的脱模孔42匹配进行第三次脱模。脱模完毕后移动小车5带动夹紧气缸7继续移动释放脱模后的试样盒4后回位,夹紧气缸7回位后夹取下一试样盒4继续脱模。

27.以上对本实用新型提供的一种试样块脱模设备进行了详细介绍。具体实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。