1.本实用新型属于储能电池技术领域,涉及大容量锂电池密封技术,具体为一种大容量电池极柱与上盖板的密封结构。

背景技术:

2.锂离子动力电池被广泛使用于消费电子产品、汽车、电动摩托车、混合动力汽车等领域。现有的锂离子动力电池,其极柱与上盖板之间一般通过铆压、卡扣、螺母等方式锁紧密封结构连接,但是该锁紧密封结构需要承受较大的压力,且要求整个锁紧密封结构具有绝缘、耐高温等特征,但是现有的极柱和上盖板之间的绝缘性能很难达标,若极柱与上盖板的绝缘性能不达标,在较大压力冲击等情况下容易产生电池短路,从而导致电池成品率较低;而在长期使用过程中,由于电极片的放电作用也极易造成锂电池的短路现象。

3.申请号为cn202110705669.0的实用新型专利,其公开了一种方形铝壳电池盖板,其包括连接一体的基板、下塑板,下塑板上连接有负极连接片、正极连接片,负极连接片、正极连接片上均设有凸台部;基板上设有一体冲压成型的正极极柱以及下沉的负极安装槽;负极安装槽处设置有截面呈“t”型的负极极柱密封圈,负极极柱密封圈的内径与负极连接片的凸台部过盈配合,负极极柱密封圈的下端面与基板面接触;负极极柱密封圈内部紧固连接有负极极柱,负极极柱的直径大于负极安装槽。该专利虽然考虑到了负极连接片与正极极柱以及基板的连接,正极连接片与负极极柱以及基板的连接,同时考虑到了负极极柱与基板的密封,但是其存在正极极柱、负极极柱与基板之间的绝缘性能差,容易出现短路的问题。

技术实现要素:

4.针对上述现有的锂离子电池在极柱与上盖板之间绝缘性能不达标,容易造成电池短路的问题,本实用新型提出了一种大容量电池极柱与上盖板的密封结构。

5.本实用新型通过绝缘垫圈上的顶部翻边绝缘垫层、绝缘垫圈本体以及底部翻边绝缘垫层将极柱与上盖板之间进行绝缘隔离,顶部翻边绝缘垫层延伸至上盖板的顶部端面,底部翻边绝缘垫层延伸至上盖板的底部端面,使得极柱与上盖板之间形成良好的绝缘性能,能够有效防止在大容量电池正常工作时或受压时极柱与上盖板之间出现短路的情况,确保大容量电池的质量;其具体技术方案如下:

6.一种大容量电池极柱与上盖板的密封结构,包括绝缘垫圈,所述绝缘垫圈包括绝缘垫圈本体,以及设置在绝缘垫圈本体顶部并向外延伸的顶部翻边绝缘垫层和设置在绝缘垫圈本体底部并向外延伸的底部翻边绝缘垫层。

7.进一步限定,所述大容量电池极柱与上盖板的密封结构还包括上盖板本体,所述上盖板本体上设置有极柱穿孔,所述绝缘垫圈本体套在极柱穿孔的孔壁上,所述顶部翻边绝缘垫层延伸至上盖板本体的顶部端面,所述底部翻边绝缘垫层延伸至上盖板本体的底部端面。

8.进一步限定,所述顶部翻边绝缘垫层、绝缘垫圈本体和底部翻边绝缘垫层构成纵向截面为c字型的结构。

9.进一步限定,所述绝缘垫圈本体与极柱穿孔之间设置有配合间隙。

10.进一步限定,所述配合间隙的间隙大小为0.1

㎜‑

0.2

㎜

。

11.进一步限定,所述绝缘垫圈本体的高度与上盖板本体的高度相同。

12.进一步限定,所述大容量电池极柱与上盖板的密封结构还包括极柱,所述极柱穿过极柱穿孔,且所述极柱通过绝缘垫圈本体与上盖板本体之间进行绝缘隔离。

13.进一步限定,所述极柱上设置有极柱卡台,所述极柱卡台与底部翻边绝缘垫层的下端面贴合。

14.进一步限定,所述上盖板本体的上方设置有极片,所述极片与极柱电连接;所述极片与上盖板本体之间绝缘设置。

15.进一步限定,所述极片与上盖板本体之间通过极片绝缘垫绝缘隔离,所述极片绝缘垫为顶部开口的矩形框架结构,所述极片置于极片绝缘垫的腔体中;所述极片绝缘垫的底壁上设置有穿孔,所述极柱贯穿穿孔,所述顶部翻边绝缘垫层置于穿孔内并与穿孔的孔壁贴合。

16.进一步限定,所述顶部翻边绝缘垫层压缩后的厚度与极片绝缘垫底壁的厚度相同。

17.进一步限定,所述极片与极柱之间通过紧固件电连接。

18.进一步限定,所述紧固件为螺栓。

19.进一步限定,所述绝缘垫圈的材质为聚四氟乙烯、三元乙丙橡胶、聚酮或全氟醚橡胶。

20.进一步限定,所述极片绝缘垫的材质为塑料。

21.与现有技术相比,本实用新型的有益效果在于:

22.1、本实用新型一种大容量电池极柱与上盖板的密封结构,其包括绝缘垫圈,绝缘垫圈包括绝缘垫圈本体,以及设置在绝缘垫圈本体顶部并向外延伸的顶部翻边绝缘垫层和设置在绝缘垫圈本体底部并向外延伸的底部翻边绝缘垫层;绝缘垫圈本体套在极柱穿孔的孔壁上,顶部翻边绝缘垫层延伸至上盖板本体的顶部端面,底部翻边绝缘垫层延伸至上盖板本体的底部端面。本实用新型通过顶部翻边绝缘垫层、绝缘垫圈本体以及底部翻边绝缘垫层将极柱与上盖板本体之间进行绝缘隔离,确保极柱与大容量电池之间的绝缘性能,防止在大容量电池正常工作时或大容量电池内部产生压力时极柱与上盖板本体之间出现短路,影响大容量电池的正常工作;也提高了大容量电池的成品率,保证了大容量电池的质量和使用年限。

23.2、在绝缘垫圈本体与极柱穿孔之间设置有配合间隙,通过配合间隙能够方便将绝缘垫圈本体与顶部翻边绝缘垫层和底部翻边绝缘垫层套在上盖板本体上,方便了绝缘垫圈与上盖板本体之间进行安装。

24.3、绝缘垫圈本体的高度与上盖板本体的高度相同,能够确保顶部翻边绝缘垫层的下端面与上盖板本体的顶部端面之间以及底部翻边绝缘垫层的上端面与上盖板本体的底部端面之间进行紧密贴合。

25.4、在极柱上设置有极柱卡台,极柱卡台与底部翻边绝缘垫层的下端面之间紧密贴

合,确保极柱与上盖板本体的底部端面之间的绝缘性能。

26.5、在上盖板本体的上方设置有极片,极片与极柱电连接;极片与上盖板本体之间绝缘设置,通过极片方便了极柱与外部设置进行导电连接,或多个大容量电池之间进行串并联连接。

27.6、极片与上盖板本体之间通过极片绝缘垫绝缘隔离,通过极片绝缘垫确保了上盖板本体与极片之间的绝缘性能。

28.7、极片与极柱之间通过紧固件电连接,通过紧固件不仅实现了极片与极柱之间的拉紧、固定连接,而且确保了极片与极柱之间的导电性能。

附图说明

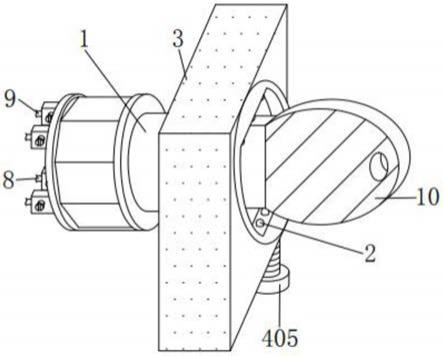

29.图1为本实用新型绝缘垫圈的结构示意图;

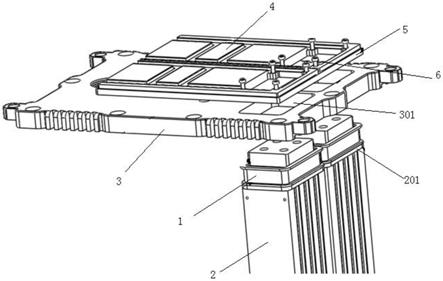

30.图2为本实用新型大容量电池极柱与上盖板的密封结构的分解示意图;

31.图3为本实用新型大容量电池极柱与上盖板的密封结构的结构示意图一;

32.图4为本实用新型大容量电池极柱与上盖板的密封结构的结构示意图二;

33.其中,1-绝缘垫圈,11-顶部翻边绝缘垫层,12-绝缘垫圈本体,13-底部翻边绝缘垫层,2-极柱,201-极柱卡台,3-上盖板本体,301-极柱穿孔,4-极片,5-极片绝缘垫,6-螺栓。

具体实施方式

34.下面结合附图及实施例对本实用新型的技术方案进行进一步地解释说明,但本实用新型并不限于以下说明的实施方式。

35.本实用新型一种大容量电池极柱与上盖板的密封结构,包括绝缘垫圈1,绝缘垫圈1包括绝缘垫圈本体12,以及设置在绝缘垫圈本体12顶部并向外延伸的顶部翻边绝缘垫层11和设置在绝缘垫圈本体12底部并向外延伸的底部翻边绝缘垫层13。大容量电池极柱与上盖板的密封结构还包括上盖板本体3,上盖板本体3上设置有极柱穿孔31,绝缘垫圈本体12套在极柱穿孔31的孔壁上,顶部翻边绝缘垫层11延伸至上盖板本体3的顶部端面,底部翻边绝缘垫层13延伸至上盖板本体3的底部端面。顶部翻边绝缘垫层11、绝缘垫圈本体12和底部翻边绝缘垫层13构成纵向截面为c字型的结构。绝缘垫圈本体12与极柱穿孔31之间设置有配合间隙。配合间隙的间隙大小为0.1

㎜‑

0.2

㎜

。绝缘垫圈本体12的高度与上盖板本体3的高度相同。大容量电池极柱与上盖板的密封结构还包括极柱2,极柱2穿过极柱穿孔31,且极柱2通过绝缘垫圈本体12与上盖板本体3之间进行绝缘隔离。极柱2上设置有极柱卡台2,极柱卡台2与底部翻边绝缘垫层13的下端面贴合。上盖板本体3的上方设置有极片4,极片4与极柱2电连接;极片4与上盖板本体3之间绝缘设置。极片4与上盖板本体3之间通过极片绝缘垫5绝缘隔离,且极片绝缘垫5的下端面与顶部翻边绝缘垫层11的上端面贴合。极片4与极柱2之间通过紧固件电连接。紧固件为螺栓6。绝缘垫圈1的材质为聚四氟乙烯、三元乙丙橡胶、聚酮或全氟醚橡胶。极片绝缘垫5的材质为塑料。

36.实施例1

37.参见图1-图4,本实施例一种大容量电池极柱与上盖板的密封结构,其包括绝缘垫圈1,绝缘垫圈1包括绝缘垫圈本体12,绝缘垫圈本体12的顶部向外延伸并形成顶部翻边绝缘垫层11,绝缘垫圈本体12的底部向外延伸并形成底部翻边绝缘垫层13。

38.优选的,本实施例的顶部翻边绝缘垫层11与底部翻边绝缘垫层13平行设置。

39.优选的,本实施例的顶部翻边绝缘垫层11、绝缘垫圈本体12和底部翻边绝缘垫层13构成纵向截面为c字型的结构。

40.优选的,本实施例的绝缘垫圈本体12为矩形环状结构。

41.本实施例的一种大容量电池极柱与上盖板的密封结构,其还包括上盖板本体3,在上盖板本体3上设置有贯通上盖板本体3顶部端面和底部端面的极柱穿孔31,绝缘垫圈1套设在极柱穿孔31上,且绝缘垫圈本体12的内侧面与极柱穿孔31的孔壁紧密贴合;顶部翻边绝缘垫层11延伸至上盖板本体3的顶部端面,且顶部翻边绝缘垫层11的下端面与上盖板本体3的顶部端面紧密贴合;底部翻边绝缘垫层13延伸至上盖板本体3的底部端面,且底部翻边绝缘垫层13的上端面与上盖板本体3的底部端面紧密贴合。

42.优选的,本实施例的极柱穿孔31的形状为与绝缘垫圈本体12配合的矩形形状。

43.优选的,本实施例的绝缘垫圈本体12的内侧面与极柱穿孔31的孔壁之间设置有配合间隙。

44.进一步优选的,该配合间隙的间隙大小为0.1

㎜

。

45.需要说明的是,本实施例的配合间隙的间隙大小还可以是0.12

㎜

、0.14

㎜

、0.15

㎜

、0.16

㎜

、0.18

㎜

或0.2

㎜

。

46.优选的,本实施例的绝缘垫圈本体12的高度与上盖板本体3的高度相同。

47.优选的,本实施例的绝缘垫圈1的材质为聚四氟乙烯、三元乙丙橡胶、聚酮或全氟醚橡胶。即本实施例的顶部翻边绝缘垫层11、绝缘垫圈本体12和底部翻边绝缘垫层13的材质均为聚四氟乙烯、三元乙丙橡胶、聚酮或全氟醚橡胶。

48.本实施例一种大容量电池极柱与上盖板的密封结构,其还包括极柱2,在极柱2上设置有极柱卡台2,极柱2上设置在极柱卡台2上方的部分为极片连接端,极柱2上设置在极柱卡台2下方的部分为极耳连接端,极耳连接端用于将电芯的极耳进行串联连接或并联连接;极片连接端穿过极柱穿孔31延伸中上盖板本体3的上方,极片连接端通过绝缘垫圈本体12与上盖板本体3进行绝缘隔离。

49.优选的,本实施例的极柱卡台2与底部翻边绝缘垫层13的下端面紧密贴合。

50.实施例2

51.本实施例一种大容量电池极柱与上盖板的密封结构,在实施例1的基础上,其还包括6个极片4,极片4为板状结构,6个极片4形成两列,每列有3个极片4,且每个极片4的面板与上盖板本体3的面板正对设置,极片4与极片连接端之间电连接;极片4与上盖板本体3之间绝缘设置。

52.需要说明的是,本实施例的极片4的数量可以是2个、3个、4个、5个、7个、8个,甚至更多个。

53.优选的,本实施例的极片4与上盖板本体3之间通过极片绝缘垫5绝缘隔离,极片绝缘垫5为顶部开口的矩形框架结构,在极片绝缘垫5的内腔中设置有一个格挡,通过格挡将极片绝缘垫5的内腔分别两个极片放置腔,每个极片放置腔内放置一列极片4;在极片绝缘垫5的底壁上设置有穿孔,极片连接端贯穿穿孔,顶部翻边绝缘垫层11置于穿孔内,且顶部翻边绝缘垫层11的外侧面与穿孔的孔壁紧密贴合。

54.优选的,本实施例的顶部翻边绝缘垫层11压缩后的厚度与极片绝缘垫5底壁的厚

度相同。

55.极片绝缘垫5底壁的下端面与上盖板本体3的上端面紧密贴合,极片绝缘垫5的上端面极片4的下端面紧密贴合。

56.优选的,本实施例的极片连接端的顶部端面上设置有4个连接孔,在极片4上设置有与极片连接端上连接孔对应的连接孔,紧固件依次穿过极片4上的连接孔和极片连接端顶部端面上的连接孔,将极片连接端与极片4进行电连接。

57.需要说明的是,本实施例的连接孔的数量可以是1个、2个、3个、甚至更多个。

58.本实施例的紧固件为螺栓6、螺钉或金属销钉,优选的,本实施例的紧固件的螺栓6。

59.本实施例的极片绝缘垫5的材质为塑料、橡胶或其他绝缘材质,优选的,本实施例的极片绝缘垫5的材质为塑料。

60.本实施例的一种大容量电池极柱与上盖板的密封结构,其使用方法为:将绝缘垫圈1套设置在上盖板本体3上的极柱穿孔31内,使得绝缘垫圈本体12的外侧与极柱穿孔31的孔壁紧密贴合,顶部翻边绝缘垫层11的下端面与上盖板本体3的顶部端面紧密贴合,底部翻边绝缘垫层13的上端面与上盖板本体3的底部端面紧密贴合;将极柱2上的极片连接端穿过极柱穿孔31,使极片连接端的外侧面与绝缘垫圈本体12的内侧紧密结合,底部翻边绝缘垫层13的下端面与极柱卡台2紧密结合;将极片4和极片绝缘垫5安装在上盖板本体3的上方,使顶部翻边绝缘垫层11的上端面与极片绝缘垫5的下端面紧密贴合,极片绝缘垫5的上端面与极片4的下端面紧密贴合;通过紧固件将极片4与极片连接端进行电连接,同时通过紧固件将极片4与极片连接端之间进行拉紧、固定连接。

61.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,并不用于限制本实用新型,对于本领域的技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,都应当视为属于本实用新型由所提交的权利要求书确定的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。