1.本技术属于核电站凝汽器技术领域,具体涉及一种用于核电站凝汽器汽侧的抽真空装置。

背景技术:

2.凝汽器是核电站二回路关键设备。凝汽器汽侧抽真空管道的作用是将真空泵与凝汽器汽侧连接,通过真空泵将凝汽器汽侧不凝结气体抽出,和循环冷却水系统一起维持凝汽器汽侧真空,保证汽轮机组正常运行。

3.凝汽器汽侧抽真空管道一般布置在凝汽器海水室内,通过管板开孔与凝汽器汽侧相连。常用的汽侧抽真空管道与管板的连接方式为法兰连接加上焊接连接,然而,目前这种连接方式容易出现密封失效的情况,导致海水渗入汽侧(即凝结水侧),造成凝结水质恶化,严重时造成停机甚至停堆。

技术实现要素:

4.本技术针的目的是提供一种用于核电站凝汽器汽侧的抽真空装置,解决以海水为冷却介质的凝汽器汽侧抽真空管道与管板之间连接及密封不严,导致海水渗入汽侧(即凝结水侧),造成凝结水质恶化,严重时造成停机甚至停堆的问题。

5.实现本技术目的的技术方案:

6.本技术提供了一种用于核电站凝汽器汽侧的抽真空装置,包括:凝汽器汽侧、抽真空管道和密封钛环;

7.所述凝汽器汽侧的管板上设置有管板开孔;所述管板开孔处的管板,包括:管板基层和复合在所述管板基层外侧的管板钛复合层;

8.所述抽真空管道,包括:抽真空管道基层和复合在所述抽真空管道基层外侧的抽真空管道钛复合层;

9.所述管板开孔的大小与所述抽真空管道的大小匹配;所述抽真空管道端部与所述管板开孔通过所述密封钛环密封连接。

10.可选的:

11.所述抽真空管道端部的抽真空管道基层与所述管板开孔处的管板基层焊接;

12.所述抽真空管道端部的抽真空管道钛复合层与所述管板开孔处的管板钛复合层通过所述密封钛环密封连接。

13.可选的:

14.所述抽真空管道端部的抽真空管道基层插入所述管板开孔处的管板基层,与所述管板开孔处的管板基层焊接。

15.可选的:

16.所述管板开孔处的管板基层的外侧与所述抽真空管道端部的抽真空管道基层的外侧焊接;

17.所述抽真空管道端部的抽真空管道基层设置有内坡口,所述内坡口与所述管板开孔处的管板基层焊接。

18.可选的:

19.所述抽真空管道端部的抽真空管道钛复合层在所述管板开孔的外侧,所述密封钛环分别与所述抽真空管道端部的抽真空管道钛复合层和所述管板开孔处的管板钛复合层焊接。

20.可选的:

21.所述密封钛环的钛环开孔与所述抽真空管道的大小匹配;

22.所述钛环开孔的一边与所述抽真空管道钛复合层,所述钛环开孔的另一边与所述管板开孔处的管板钛复合层贴合。

23.可选的:

24.所述管板基层为碳钢或不锈钢材质;

25.所述管板钛复合层通过爆炸复合的方式复合在所述管板基层的外侧。

26.可选的:

27.所述抽真空管道基层为碳钢或不锈钢材质;

28.所述抽真空管道钛复合层通过爆炸复合的方式复合在所述抽真空管道基层的外侧。

29.本技术的有益技术效果在于:

30.(1)本技术提供的一种用于核电站凝汽器汽侧的抽真空装置,通过研制新材料,同时改进抽真空管道与管板的连接形式,设计了一种新的连接结构,在确保抽真空管道与管板连接强度的情况下保证了密封,而且不存在密封垫片老化的问题,永久消除了海水通过抽真空管道与管板之间密封结构向凝结水侧泄漏隐患,提高了凝汽器运行可靠性。

31.(2)本技术提供的一种用于核电站凝汽器汽侧的抽真空装置,通过研制不锈钢-钛复合结构的抽真空管道,解决了抽真空管道与管板表面钛复合层焊接问题;选用钛复合层,解决了抽真空管道在海水中腐蚀问题,也解决了抽真空管道与管板钛复合层之间焊缝腐蚀问题。

32.(3)本技术提供的一种用于核电站凝汽器汽侧的抽真空装置,通过实施焊接密封,解决了密封垫片密封不可靠以及密封垫片更换的问题,消除了原法兰-密封垫片结构中紧固件腐蚀引起密封失效的问题,消除了原法兰-密封垫片密封结构中管板上螺纹孔腐蚀造成海水泄漏的问题。

附图说明

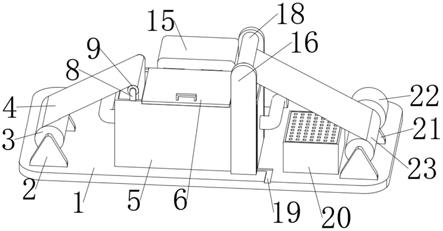

33.图1为现有的一种用于核电站凝汽器汽侧的抽真空装置的结构示意图;

34.图2为本技术实施例提供的一种用于核电站凝汽器汽侧的抽真空装置的结构示意图。

35.图中:

36.1-抽真空管道,2-法兰紧固螺母,3-法兰紧固螺柱,4-抽真空管道法兰,5-法兰密封垫片,6-管板钛复合层,7-管板基体;

37.10-凝汽器汽侧;11-管板开孔,12-管板基层,13-管板钛复合层;

38.20-抽真空管道;21-抽真空管道基层,22-抽真空管道钛复合层;

39.30-密封钛环。

具体实施方式

40.为了使本领域的技术人员更好地理解本技术,下面将结合本技术实施例中的附图对本技术实施例中的技术方案进行清楚-完整的描述。显而易见的,下面所述的实施例仅仅是本技术实施例中的一部分,而不是全部。基于本技术记载的实施例,本领域技术人员在不付出创造性劳动的情况下得到的其它所有实施例,均在本技术保护的范围内。

41.参见图1,该图示出了一种现有的用于核电站凝汽器汽侧的抽真空装置的结构示意图。抽真空管道与汽侧管板的连接方式为法兰连接加上焊接连接,图中,该现有的抽真空装置包括:抽真空管道1、法兰紧固螺母2、法兰紧固螺柱3、抽真空管道法兰4、法兰密封垫片5、管板钛复合层6和管板基体7,依靠法兰密封垫片5实现海水侧与汽侧(凝结水侧)的密封。

42.图1所示的抽真空管道1材质为奥氏体不锈钢,与抽真空管道法兰4焊接,将法兰密封垫片5安装在抽真空管道法兰4与管板钛复合层6之间,通过图1所示的法兰紧固螺母2和图1所示的法兰紧固螺柱3压紧,实现海水侧与汽侧的密封。为保证抽真空管道1与管板基体7连接强度,同时防止抽真空管道1与管板基体7之间缝隙腐蚀,将抽真空管道1与管板基体7在内部焊接。

43.但是本技术发明人在研究中发现,图1所示的用于核电站凝汽器汽侧的抽真空装置存在一些缺陷:

44.1)因抽真空管道1一端与管板基体7焊接,导致法兰密封垫片5安装后难以更换。但密封垫片一般为橡胶制品,存在老化寿期。密封垫片老化后导致密封失效,海水会通过抽真空管道法兰4与管板钛复合层6之间的间隙漏进抽真空管道1与管板基体7之间,对管板基体7造成腐蚀。长期腐蚀造成管板基体7穿孔,海水漏入汽侧(即凝结水侧),造成凝结水水质恶化,严重时可能造成机组停机甚至停堆。

45.2)法兰紧固螺母2和法兰紧固螺柱3在海水中被腐蚀,造成紧固失效,从而导致法兰密封垫片5压紧力减小,导致密封失效,同样引起海水对管板基体7的腐蚀,造成海水漏入凝结水侧,引起水质恶化,严重时可能造成机组停机甚至停堆。

46.3)海水通过法兰紧固螺柱7与管板基体7螺纹孔之间的螺纹间隙渗透到管板基体7中,对管板基体7腐蚀,长期腐蚀造成管板基体7穿孔泄漏,引起海水进入凝结水侧,同样可能造成停机或停堆事件。

47.4)抽真空管道1与抽真空管道法兰4之间的焊缝在海水中被腐蚀,海水从被腐蚀的焊缝进入抽真空管道1与管板基体7之间的间隙,长期腐蚀造成管板基体7穿孔,海水漏入汽侧(凝结水侧),造成凝结水质恶化,严重时造成停机甚至停堆。

48.为此,本技术发明人发现,对于密封问题,一般来说,焊接密封是最为可靠的密封方式之一,因此,首先考虑用焊接密封代替图1所示的现有的法兰-密封垫片密封。

49.然而,以海水为冷却介质的凝汽器管板一般为钛复合管板,管板面向海水侧的是耐海水腐蚀性能极佳的钛材,面向凝结水侧一般为碳钢。抽真空管道一般为碳钢或不锈钢,钛材与不锈钢或碳钢均无法实施焊接,无法直接实现焊接密封。如果抽真空管道选用钛材,虽然可以解决抽真空管道与管板钛复合层之间的焊接问题,实现焊接密封,但抽真空管道

无法与复合管板基材部分焊接连接,不能满足抽真空管道与管板的连接强度,而且整体使用钛材管道,不仅成本巨大,同时与其他管道的连接也存在困难。因此,需要研制一种新材料,在保证与管板连接强度的前提下实现焊接密封。对于腐蚀问题,根据材料特性及工程经验,钛材具有极好的耐海水腐蚀性能。因此,考虑用钛材来实现耐海水腐蚀的功能。

50.基于上述分析,本技术实施例提供了一种用于核电站凝汽器汽侧的抽真空装置,采取钛复合管道,同时改进抽真空管道与管板的连接形式,设计了一种新的连接结构,既保证了可靠密封,又保证了结构强度与工艺可实施性,在确保抽真空管道与管板连接强度的情况下保证了密封,而且不存在密封垫片老化的问题,永久消除了海水通过抽真空管道与管板之间密封结构向凝结水侧泄漏隐患,提高了凝汽器运行可靠性。

51.基于上述内容,为了清楚、详细的说明本技术的上述优点,下面将结合附图对本技术的具体实施方式进行说明。

52.参见图1,该图为本技术实施例提供的一种用于核电站凝汽器汽侧的抽真空装置的结构示意图。

53.本技术实施例提供的一种用于核电站凝汽器汽侧的抽真空装置,包括:包括:凝汽器汽侧10、抽真空管道20和密封钛环30;

54.凝汽器汽侧10的管板上设置有管板开孔11;管板开孔11处的管板,包括:管板基层12和复合在管板基层12外侧的管板钛复合层13;

55.抽真空管道20,包括:抽真空管道基层21和复合在抽真空管道基层21外侧的抽真空管道钛复合层22;

56.管板开孔11的大小与抽真空管道20的大小匹配;抽真空管道20端部与管板开孔11通过密封钛环30密封连接。

57.在本技术实施例中,管板基层12和抽真空管道基层21承担抽真空管道的强度与刚度,利用外层的管板钛复合层13和抽真空管道钛复合层22以及密封钛环30耐海水腐蚀性保证抽真空管道20不会被腐蚀。抽真空管道20端部与管板开孔11通过密封钛环30密封连接,起到凝结水侧的密封作用,防止凝结水进入抽真空管道20与管板基层12之间的缝隙造成缝隙腐蚀。

58.在本技术实施例一些可能的实现方式中,管板基层12为碳钢或不锈钢材质;管板钛复合层13通过爆炸复合的方式复合在管板基层12的外侧。

59.在本技术实施例一些可能的实现方式中,抽真空管道基层21为碳钢或不锈钢材质;抽真空管道钛复合层22通过爆炸复合的方式复合在抽真空管道基层21的外侧。

60.需要说明的是,本技术实施例采取爆炸复合的方式将钛复合到不锈钢或碳钢管道外表面,形成复合材料的管道;利用不锈钢或碳钢基体承担抽真空管道的强度与刚度,利用外层的钛复合层耐海水腐蚀性保证抽真空管道不会被腐蚀。

61.在本技术实施例一些可能的实现方式中,继续参见图2,抽真空管道20端部的抽真空管道基层21与管板开孔11处的管板基层12焊接;

62.抽真空管道20端部的抽真空管道钛复合层22与管板开孔11处的管板钛复合层12通过密封钛环30密封连接。

63.在一个例子中,抽真空管道20端部的抽真空管道基层21插入管板开孔11处的管板基层12,与管板开孔11处的管板基层12焊接,以保证密封效果。

64.在实际应用中,具体可以将管板开孔11处的管板基层12的外侧与抽真空管道20端部的抽真空管道基层21的外侧焊接;抽真空管道20端部的抽真空管道基层21设置有内坡口,内坡口与管板开孔11处的管板基层12焊接。

65.需要说明的是,将抽真空管道20端部的抽真空管道基层21与管板开孔11处的管板基层12内、外部分别焊接,保证了抽真空管道20与凝汽器汽侧10管板的连接强度;同时抽真空管道20端部的抽真空管道基层21与管板开孔11处的管板基层12内部焊缝也起到凝结水侧的密封作用,防止凝结水进入抽真空管道20与管板基层12之间的缝隙造成缝隙腐蚀。

66.在另一个例子中,抽真空管道20端部的抽真空管道钛复合层22在管板开孔11的外侧,密封钛环30分别与抽真空管道20端部的抽真空管道钛复合层22和管板开孔11处的管板钛复合层13焊接。

67.本技术实施例对密封钛环30的具体结构不进行限定,作为一个示例,继续参加图2,密封钛环30的钛环开孔与抽真空管道20的大小匹配;钛环开孔的一边与抽真空管道钛复合层22,钛环开孔的另一边与管板开孔11处的管板钛复合层13贴合。

68.本技术实施例提供的一种用于核电站凝汽器汽侧的抽真空装置,实现了抽真空管道与管板的焊接连接,彻底解决了抽真空管道与管板之间的密封问题,杜绝了海水通过抽真空管道与管板之间的密封结构向凝结水侧泄漏的隐患,提高了凝汽器的运行可靠性。

69.上面结合附图和实施例对本技术作了详细说明,但是本技术并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本技术宗旨的前提下作出各种变化。本技术中未作详细描述的内容均可以采用现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。