1.本发明涉及软磁材料技术领域,具体涉及一种软磁复合材料定子的制备工艺。

背景技术:

2.目前在电机定子领域中兴起以铁粉芯压制成型工艺,使用形状复杂的产品,铁粉表面经过绝缘包覆处理,颗粒之间绝缘能有效降低涡流损耗,常见的绝缘包覆包括有机树脂绝缘包覆,200℃以下烘烤处理,因树脂类热稳定性差,较高温度易导致绝缘层的碳化,继而使绝缘面产生孔洞,最终导致产品涡流损耗的增加,但仅低温处理无法释放应力,对产品的稳定性造成影响,需改进。

技术实现要素:

3.为解决上述至少一个技术缺陷,本发明提供了如下技术方案:

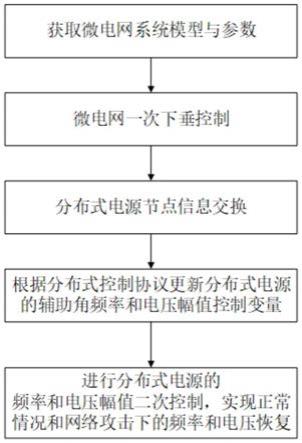

4.本技术文件公开一种软磁复合材料定子的制备工艺,包括以下步骤:

5.铁粉钝化的步骤;

6.将有机硅改性的环氧树脂与偶联剂改性的纳米粒子混合制备改性环氧树脂的步骤;

7.将钝化铁粉加入改性环氧树脂、固化剂的混合溶液中搅拌均匀并制粒、干燥得到软磁复合颗粒的步骤;

8.将软磁复合颗粒压制成定子坯的步骤;

9.将定子坯进行热处理的步骤。

10.本方案中改进定子的制备工艺,以有机硅改性环氧树脂,降低树脂内应力,降低环氧基数量以降低反应活性,并配合纳米粒子填充处理大幅提高了树脂的热稳定性,可对压制成型的坯料进行热处理工序以释放应力提高性能,机械强度提升,且铁粉表面的钝化膜层与表面的树脂形成双重防护,具有绝缘性好、涡流损耗低等优点。

11.当然,还可提前对铁粉进行热处理以释放应力,配合二次热处理有助提高性能。

12.此外,压制前,还可在软磁复合颗粒中加入脱模剂,以方便脱模,脱模剂的用量如软磁复合颗粒的0.5-0.8%。

13.进一步,在催化剂作用下,以二苯基硅二醇与环氧树脂反应生成有机硅改性的环氧树脂,二苯基硅二醇与环氧树脂物质的量配比为3-5:1,反应温度140-160℃,反应时间1-3h,控制二苯基硅二醇与环氧树脂反应比、温度及时间等,目的在于避免环氧基数量大幅减少,影响粘结性能及交联性能,造成固化后机械强度等的降低。

14.进一步,纳米粒子为二氧化钛,纳米粒子占比有机硅改性的环氧树脂质量分数为2-4%,二氧化钛具有好的热稳定性,耐高温,且与环氧树脂等具有良好的结合性,并能增加树脂基体的强度。

15.进一步,钝化铁粉与改性环氧树脂、固化剂的质量比为80-86:2-4:0.05-0.06,优选组分比例。

16.进一步,压制成定子坯时,压力范围:600-800mpa,保压5-10min。

17.进一步,所述热处理步骤中,温度范围300-400℃,时间1-2h,真空度为10-2-10-1

pa,在一定真空度下,对压制成型的坯料进行300-400℃的热处理,有助提高产品的稳定性。

18.进一步,所述铁粉为纯铁粉、铁镍粉末或铁硅粉末中一种或多种。

19.进一步,所述铁粉的粒径范围:60-100μm。

20.与现有技术相比,本发明的有益效果:

21.1、本发明以改性环氧树脂在铁粉表面固化成膜,配合钝化层形成双重防护,且改性后环氧树脂热稳定性提升,可进行热处理以提升定子产品的性能。

具体实施方式

22.下面结合具体实施例对本发明作进一步说明。

23.有机硅改性的环氧树脂的制备,将二苯基硅二醇与环氧树脂按照4:1的物质的量比进行混合,并以辛酸亚锡为催化剂(为环氧树脂物质的量的0.8%),反应温度145℃,反应时间2h。

24.偶联剂改性二氧化钛的制备:将二氧化钛(粒径50-55nm、占比有机硅改性的环氧树脂3%)加入偶联剂kh560与醇按照1:10混合形成溶液中进行改性。

25.谨以此例做具体说明,在本方案限定工艺参数范围内制备的改性环氧树脂性能基本一致。

26.固化剂为间苯二胺,铁粉为纯铁,粒径80

±

5nm,铁粉预先经过热处理,600℃下装炉,随炉60℃/h升温至800℃,再以30℃/h升温至830℃,保温4h,之后45℃/h的冷速冷却至700℃,最后冷却至500℃出炉。

27.实施例1

28.一种软磁复合材料定子的制备工艺,包括以下步骤:

29.铁粉钝化的步骤,将ph为3的磷酸溶液与等质量的铁粉混合,温度50℃下搅拌反应15min,过滤、洗涤,80℃烘干后得到钝化铁粉。

30.将上述二氧化钛改性溶液加入上述反应后的有机硅改性的环氧树脂产物中,于90℃下加热回流,磁力搅拌1h后减压蒸去酒精,得到改性环氧树脂。

31.将钝化铁粉加入改性环氧树脂、固化剂的混合溶液中搅拌均匀并制粒,60℃下干燥得到软磁复合颗粒,其中钝化铁粉与改性环氧树脂、固化剂的质量比为85:3:0.05,改性环氧树脂、固化剂加入5倍重量的丙酮中形成混合溶液。

32.将软磁复合颗粒压制成定子坯,压力700

±

3mpa,保压8min,压制前,在软磁复合颗粒中掺入有机润滑剂,选用硬质酰胺,掺入量为软磁复合颗粒质量的0.6%。

33.将定子坯进行热处理,在保护气氛中置于炉中,升温至400℃,真空度为10-2

pa,时间2h,冷却后移出即可。

34.实施例2

35.本实施例中一种软磁复合材料定子的制备工艺中铁粉的钝化以及改性环氧树脂的制备与实施例1一致。

36.将钝化铁粉加入改性环氧树脂、固化剂的混合溶液中搅拌均匀并制粒,60℃下干

燥得到软磁复合颗粒,其中钝化铁粉与改性环氧树脂、固化剂的质量比为80:2:0.05,改性环氧树脂、固化剂加入5倍重量的丙酮中形成混合溶液。

37.将软磁复合颗粒压制成定子坯,压力800

±

3mpa,保压5min,压制前,在软磁复合颗粒中掺入有机润滑剂,选用硬质酰胺,掺入量为软磁复合颗粒质量的0.5%。

38.将定子坯进行热处理,在保护气氛中置于炉中,升温至380℃,真空度为10-2

pa,时间2h,冷却后移出即可。

39.实施例3

40.本实施例中一种软磁复合材料定子的制备工艺中铁粉的钝化以及改性环氧树脂的制备与实施例1一致。

41.将钝化铁粉加入改性环氧树脂、固化剂的混合溶液中搅拌均匀并制粒,60℃下干燥得到软磁复合颗粒,其中钝化铁粉与改性环氧树脂、固化剂的质量比为86:4:0.06,改性环氧树脂、固化剂加入6倍重量的丙酮中形成混合溶液。

42.将软磁复合颗粒压制成定子坯,压力750

±

3mpa,保压8min,压制前,在软磁复合颗粒中掺入有机润滑剂,选用硬脂酰胺,掺入量为软磁复合颗粒质量的0.6%。

43.将定子坯进行热处理,在保护气氛中置于炉中,升温至370℃,真空度为10-2

pa,时间2h,冷却后移出即可。

44.上述实施例在压制成型过程中复合颗粒掺入有机润滑剂作为脱模剂,脱模过程中无拉模现象,且有机润滑剂在热处理过程中容易去除,且上述实施例制备的软磁复合颗粒进行热重分析,发现热失重5%时的温度为410

±

3℃,热失重10%为450

±

5℃,可以看出纳米粒子与有机硅改性后膜层相比环氧树脂在热稳定性能上得到大幅提升。此外,根据测量,定子的磁感应强度bm(mt)在1150以上,磁导率在290以上,1khz/0.5t下磁损耗pc基本在28左右,证明本软磁材料具备较高的磁感应强度、高磁导率及低磁损耗等优点。

45.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。