1.本发明涉及新能源技术领域,具体涉及新型引射器、燃料电池系统、系统的控制方法以及车辆。

背景技术:

2.为提高燃料电池系统(质子交换膜燃料电池系统)性能,提高氢气利用率、改善系统水平衡,燃料电池系统中均采用阳极回流(氢回流)系统,即燃料电池阳极氢气反应气体过量供给电堆,电堆电化学反应消耗部分氢气,剩余氢气连同反应生成物混合排出电堆,出堆混合物经由驱动装置(氢循环泵或引射器)驱动回流,在电堆阳极入口之前与新供给的氢气混合,重新进入电堆。

3.氢气回流驱动装置主要有氢循环泵、引射器两种形式。传统的氢循环泵,质量重、成本高、热惯性大、冷态结冰风险高;而对于引射器,其无运动部件、不需消耗外界能量、结构简单、体积小、成本低,有较大的推广潜力。

4.引射器4主要利用氢气存储过程中的能量,常见引射器4流体域结构如图1所示,其工作原理:压缩氢气通过射流入口4a在喷嘴4c处产生高速射流,形成局部低压区,受压差驱动引流流体通过引流入口4b流向该低压区,并与射流流体在混合室4d混合,经扩压室4e气流流速降低,压力恢复并从引射出口4f进入到电堆5内。通常情况下,经引射器4恢复后的压力高于引流入口4b的压力,由此实现引射器4驱动引流流体从低压到高压流动。

5.当前引射器在与车用燃料电池系统中的匹配应用受到较大的挑战。主要表现在:车用燃料电池系统需要在怠速工况至峰值工况整个工作区域取得较高的引射能力;而引射器对于低负荷工况与高负荷工况难以兼顾。比如:按低负荷工况匹配的引射器尺寸,通常射流流通能力较小,高负荷工况应用受限;按高负荷工况匹配的引射器尺寸,在低负荷工况可用的射流能量较小,难以达到目标引射比。

6.针对传统的单引射器方案难以满足车用燃料电池系统宽广工作域的引射需求,研究人员提出不同的应对方案。

7.引射器与氢循环泵串并联:

8.申请号为us2005/0208357a1的专利提出引射器与氢循环泵串并联的架构,申请号为us8709669b2的专利中提出引射器与氢循环泵串并联的详细控制策略。引射器与氢循环泵串并联通常高负荷工况主要采用引射器,而针对于低负荷工况主要采用氢循环泵。

9.双路或多引射路并联:

10.申请号为us6670067的专利提出两个引射路并联的方案,申请号为us20130216352a1的专利提出两个引射器或多个引射器并联,并集成布置的方案。依据已有的资料,多引射路并联可采用不同口径大小的引射器,针对燃料电池系统的工况需求,开启不同的引射路。

11.引射器与旁通路并联:

12.申请号为us8828612的专利提出引射器与旁通路并联的方案,申请号为

us9356302b2的专利提出双喷射器分别控制引射器和旁通路的方案。此类方案中燃料电池系统低负荷工况旁通路不开启,高负荷工况旁通路开启,弥补高负荷工工况的引射器流通能力不足的缺点。

13.可变截面喷嘴引射器:

14.申请号为us6858340、us8507138、us9719529、us9368806、cn111668509a、wo2020178486a1的专利均提出可变截面喷嘴的设计方案。其特点为根据为满足车用燃料电池系统需求,引射器喷嘴的流通面积瞬态可调。

15.现有技术的缺点为:

16.引射器与氢循环泵串并联:该方案仍然没有完全脱离氢循环泵,系统布置较传统氢循泵方案复杂。

17.双路或多引射路并联:双路或多引射路并联中,该方案占用空间较大,结构布置复杂。

18.引射器与旁通路并联:常见引射器与旁通路并联方案布置如图2所示,包括储氢装置1、减压阀2、第一氢喷3、引射器4、电堆5、空气入口6、空气出口7、气液分离装置8、排氢阀9、止回阀10以及第二氢喷11;

19.此类方案中为弥补引射器在高负荷工况的流通能力不足,旁通路开启补气(通过第二氢喷11)。由此带来的缺点是旁通路的气流中所含的能量完全浪费,而此部分能量可用于引射器结构优化。

20.可变截面喷嘴引射器:可变截面喷嘴引射器中的截面变化依赖于电磁阀或步进电机驱动针阀运动,结构及布置复杂;该设计中引入运动部件,装配精度要求高,潜在带来运行可靠性风险。

21.因此,现有的单引射器方案难以满足车用燃料电池系统宽广工作域的引射需求,而现有的应对方案(包括引射器与氢循环泵串并联、双路或多引射路并联、引射器与旁通路并联、可变截面喷嘴引射器)有各自的局限性。

技术实现要素:

22.本发明所要解决的技术问题是:提供一种兼顾燃料电池系统怠速工况及峰值工况整个工作区域的性能需求,同时继承单引射器结构实施方式简单、集成性好的优势的引射器、燃料电池系统、系统的控制方法以及车辆。

23.为了解决上述技术问题,本发明采用的第一种技术方案为:

24.一种新型引射器,包括依次连通的的引流入口、混合室、扩压室以及引射出口;

25.所述引射器还包括第一射流入口和第二射流入口,所述第一射流入口和第二射流入口与混合室连通。

26.为了解决上述技术问题,本发明采用的第二种技术方案为:

27.一种燃料电池系统,包括储氢装置、第一氢喷、电堆、气液分离装置以及第二氢喷;所述电堆包括氢入口岐管和氢出口歧管;

28.还包括上述的新型引射器;

29.所述第一射流入口通过第一氢喷与储氢装置连通,所述第二射流入口通过第二氢喷与储氢装置连通,所述引射出口与氢入口岐管连通;

30.所述氢出口歧管通过气液分离装置与引流入口连通。

31.为了解决上述技术问题,本发明采用的第三种技术方案为:

32.一种上述燃料电池系统的控制方法,包括

33.通过燃料电池系统的需求分别设定第一氢喷和第二氢喷的目标喷射压力,所述控制器根据目标喷射压力分别控制第一氢喷和/或第二氢喷的开启。

34.为了解决上述技术问题,本发明采用的第四种技术方案为:

35.一种车辆,包括上述的新型引射器、上述的燃料电池系统以及上述的控制方法中的一种或多种。

36.本发明的有益效果在于:本技术通过具有第一射流入口和第二射流入口的新型引射器,进而能够通过第一氢喷和第二氢喷,分别控制第一射流入口和第二射流入口的喷射压力,由此满足燃料电池系统不同工况下引射能力需求;无论第一射流、还是第二射流,其射流能量均得以充分利用;通过选择第一喷嘴和第二喷嘴的流通面积,配合控制第一氢喷和第二氢喷的开闭幅度,由此系统的自由度增加。

附图说明

37.图1为现有技术引射器的流体域结构;

38.图2为现有技术燃料电池阳极回流系统架构示例之引射器与旁通路并联示意图;

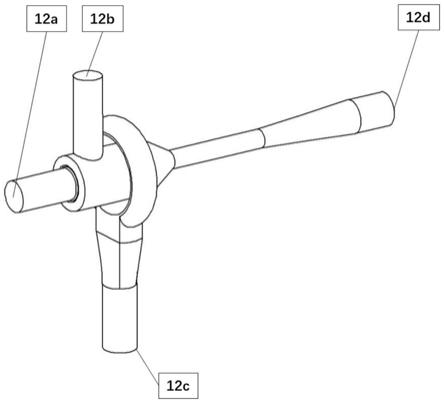

39.图3为本发明实施例一的一种新型引射器(内孔外环型引射器)的结构示意图;

40.图4为本发明实施例一的一种新型引射器(内孔外环型引射器)及流体域剖视图;

41.图5为本发明实施例二的一种新型引射器(内孔外环型引射器)的结构示意图;

42.图6为本发明实施例二的一种新型引射器(内孔外环型引射器)及流体域剖视图;

43.图7为本发明实施例三的燃料电池系统(燃料电池阳极回流体系)的示意图;

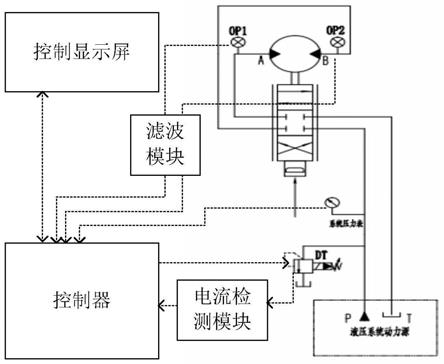

44.图8为不同引射器方案实施效果分析图;

45.标号说明:

46.1、储氢装置;2、减压阀;3、第一氢喷;4、引射器;4a、射流入口;4b、引流入口;4c、喷嘴;4d、混合室;4e、扩压室;4f、引射出口;5、电堆;6、空气入口;7、空气出口;8、气液分离装置;9、排氢阀;10、止回阀;11、第二氢喷;12、新型引射器;12a、第一射流入口;12b、第二射流入口;12c、引流入口;12d、引射出口;12e、第一喷嘴;12f、第二喷嘴;12g、混合室;12h、扩压室。

具体实施方式

47.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

48.请参照图3至图8,一种新型引射器12,包括依次连通的的引流入口12c、混合室12g、扩压室12h以及引射出口12d;

49.所述引射器还包括第一射流入口12a和第二射流入口12b,所述第一射流入口12a和第二射流入口12b与混合室12g连通。

50.进一步的,所述第一射流入口12a、混合室12g和扩压室12h的中轴线位于同一直线上。

51.进一步的,所述第一射流入口12a具有第一喷嘴12e,所述第二射流入口12b具有第二喷嘴12f;所述第二射流入口12b套设在第一射流入口12a外;所述第二喷嘴12f为环形,所述第一喷嘴12e为圆孔。

52.进一步的,所述第一射流入口12a的中轴线与第二射流入口12b的中轴线相互平行。

53.进一步的,所述第一射流入口12a的中轴线与第二射流入口12b的中轴线相互垂直。

54.一种燃料电池系统,包括储氢装置1、第一氢喷3、电堆5、气液分离装置8以及第二氢喷11;所述电堆5包括氢入口岐管和氢出口歧管;

55.还包括上述的新型引射器12;

56.所述第一射流入口12a通过第一氢喷3与储氢装置1连通,所述第二射流入口12b通过第二氢喷11与储氢装置1连通,所述引射出口12d与氢入口岐管连通;

57.所述氢出口歧管通过气液分离装置8与引流入口12c连通。

58.进一步的,所述储氢装置1的出口处设置有减压阀2,所述第一氢喷3和第二氢喷11分别与减压阀2连通;

59.所述气液分离装置8与引流入口12c之间还设置有止回阀10;

60.所述气液分离装置8上还连接有排氢阀9。

61.进一步的,所述燃料电池系统还包括控制第一氢喷3和第二氢喷11的控制器。

62.所述燃料电池系统工作过程:所述储氢装置1供给的新鲜氢气经减压阀2调压,分两路分别流向第一氢喷3和第二氢喷11,第一氢喷3和第二氢喷11调压后分别连接第一射流入口12a和第二射流入口12b;来自第一氢喷3和第二氢喷11的来流分别进入第一射流入口12a和第二射流入口12b,分别流经第一射流入口12a对应的第一喷嘴12e和第二射流入口12b对应的第二喷嘴12f,第一喷嘴12e产生的射流为第一射流、第二喷嘴12f产生的射流为第二射流;两股气流喷嘴出口与混合室12g之间产生低压区,受压差驱动引流流体经引流入口12c,流向低压区,并与射流流体混合,在混合室12g,第一射流、第二射流、引流流体三者混合,并经扩压室12h,气流流速降低,压力恢复,压力恢复混合气流通过引射出口12d、氢入口岐管进入电堆5;燃料电池阳极出堆氢气混合气经气液分离装置8分离所含液态水,气体部分经止回阀10,吸入新型引射器12。

63.一种上述燃料电池系统的控制方法,包括

64.通过燃料电池系统的需求分别设定第一氢喷和第二氢喷的目标喷射压力,所述控制器根据目标喷射压力分别控制第一氢喷3和/或第二氢喷11的开启。

65.一种车辆,包括上述的新型引射器12、上述的燃料电池系统以及上述的控制方法中的一种或多种。

66.实施例一

67.参照图3和图4,一种新型引射器12(内孔外环型引射器),包括依次连通的的引流入口12c、混合室12g、扩压室12h以及引射出口12d;

68.所述引射器还包括第一射流入口12a和第二射流入口12b,所述第一射流入口12a和第二射流入口12b与混合室12g连通。

69.所述第一射流入口12a、混合室12g和扩压室12h三者的中轴线位于同一直线上。

70.所述第一射流入口12a具有第一喷嘴12e,所述第二射流入口12b具有第二喷嘴12f;所述第二射流入口12b套设在第一射流入口12a外;所述第二喷嘴12f为环形,所述第一喷嘴12e为圆孔。

71.所述第一射流入口12a的中轴线与第二射流入口12b的中轴线相互垂直。

72.不同引射器方案实施效果分析,如图8所示,本技术的新型引射器12在低射流流量(对应燃料电池系统低负荷)下的性能显著高于针对燃料电池系统高负荷工况优化的引射器,在高射流流量(对应燃料电池系统高负荷)下的性能显著高于针对燃料电池系统低负荷工况优化的引射器;因此,引射器适宜工作域得以拓展,用以满足燃料电池系统怠速至峰值不同工况下引射能力需求。

73.实施例二

74.参照图5和6,一种新型引射器12,与实施例一相同之处不再赘述;

75.其中,所述第一射流入口12a、混合室12g、扩压室12h以及引射出口12d四者的中轴线位于同一直线上。

76.所述第一射流入口12a的中轴线与第二射流入口12b的中轴线相互平行。

77.实施例三

78.参照图7一种燃料电池系统(燃料电池阳极回流体系),包括储氢装置1、第一氢喷3、电堆5、气液分离装置8以及第二氢喷11;所述电堆5包括氢入口岐管和氢出口歧管;

79.还包括实施例一或实施例二所述的新型引射器12;

80.所述第一射流入口12a通过第一氢喷3与储氢装置1连通,所述第二射流入口12b通过第二氢喷11与储氢装置1连通,所述引射出口12d与氢入口岐管连通;

81.所述氢出口歧管通过气液分离装置8与引流入口12c连通。

82.所述储氢装置1的出口处设置有减压阀2,所述第一氢喷3和第二氢喷11分别与减压阀2连通;

83.所述气液分离装置8与引流入口12c之间还设置有止回阀10;

84.所述气液分离装置8上还连接有排氢阀9。

85.所述燃料电池系统还包括控制第一氢喷3和第二氢喷11的控制器。

86.实施例四

87.一种实施例三所述燃料电池系统的控制方法,包括

88.通过燃料电池系统的需求分别设定第一氢喷和第二氢喷的目标喷射压力,所述控制器根据目标喷射压力分别控制第一氢喷3和第二氢喷11的开启。

89.实施例五

90.一种车辆,包括实施例一/实施例二所述的新型引射器12、实施例三所述的燃料电池系统以及实施例四所述的控制方法中的一种或多种。

91.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。