1.本实用新型涉及废水处理领域,具体涉及一种资源化协同处理废水的系统。

背景技术:

2.随着社会经济的发展,水资源短缺,中国的可持续发展战略受到限制。近年来,工业用水消费随着规模的持续增长急剧增加。与此同时,所产生的废水量也有所增加,造纸行业、煤化工行业、电力行业、石化行业、光电产业等在生产过程中会不断产生大量的高盐废水。

3.高盐废水的意义可以用两种方式来解释,一种是利用反渗透技术对废水进行回收,对符合排放标准的废水进行蒸馏或淡化技术处理浓缩的盐水,从而得到总溶解固体质量指数不超过8%的浓缩废水;第二是产业生产工程中产生的 cod和tds的质量指数不能超过15%的高盐废水。两种识别方法不同,但在意义上没有差异。2015年国家出台《水污染防治行动计划》,指出“工业废水要实现零排放”。目前对于高盐废水的处理方式,主要为“反渗透提浓 蒸发结晶出杂盐”,较少进行分盐纯化处理。对高盐废水进行单纯的蒸发结晶会产生大量的危险固体废物,如废盐,其处理也是一大难题,并且会造成严重得资源浪费。如果能通过技术手段,将零排放产生的杂盐通过分盐技术的纯化,变为高品质的工业盐产品,可实现变废为宝的绿色产业循环。因此,对工业高盐废水进行资源化协同处置已成环保行业的大趋势。

4.目前高盐废水中的盐分主要为氯化钠与硫酸钠,开发出一种针对氯化钠与硫酸钠废水的高效、经济、环保的零排放资源化协同处置工艺是工业高盐废水零排放的一项重大课题。

技术实现要素:

5.为此,本实用新型提供一种资源化协同处理废水的系统,以解决现有处理废水后续污染严重、处理不彻底等问题。

6.为了实现上述目的,本实用新型提供如下技术方案:

7.根据本实用新型的一方面提供的一种资源化协同处理废水的系统,所述系统包括氯化钠调节池单元、高密池单元、超滤单元、氧化单元、吸附单元、一级纳滤单元、二级纳滤单元、氯化钠蒸发结晶单元、污泥池单元、压滤单元、污泥干化单元、硫酸钠调节池单元、硫酸钠蒸发结晶单元、蒸馏水回用单元、混合母液蒸发结晶单元、母液混合单元、冷冻结晶单元、粗硫酸钠溶解单元、杂盐母液干化单元、杂盐外运废盐资源化处置;

8.氯化钠调节池单元的输入端与外界氯化钠废水、冷冻结晶单元的输出端相连,与压滤单元的滤液端相连;氯化钠调节池单元的输出端高密池单元的输入端相连接设置;高密池单元的另一输入端与药剂相连,高密池单元的沉淀淤泥输出端与污泥池单元的输入端相连;高密池单元的上层清液输出端与超滤单元的输入端相连;超滤单元的输出端的浓水输出端与污泥池单元的输入端相连;超滤单元产水输出端与氧化单元的输入端相连;氧化

单元的输出端与吸附单元的盐水输入端相连;所述吸附单元的输入端另一端与吸附剂相连;吸附单元的吸附盐水输出端与一级纳滤单元的盐水输入端相连接;吸附单元的饱和吸附剂输出端与压滤单元的输入端相连;一级纳滤单元的输入另一端与二级纳滤单元的浓水输出端相连;一级纳滤单元的浓水输出端与粗硫酸钠溶解单元的溶解水输入端相连;一级纳滤单元的产水输出端与二级纳滤单元的输入端相连;二级纳滤单元的产水输出端与氯化钠蒸发结晶单元的输入端相连;氯化钠蒸发结晶单元的的蒸馏水输出端与蒸馏水回用单元的输入端相连;氯化钠蒸发结晶单元的外排母液输出端与母液混合单元的输入端相连;氯化钠蒸发结晶单元的氯化钠产品输出端与氯化钠产品相连;

9.硫酸钠调节池单元的输入端与外界硫酸钠废水和冷冻结晶单元的粗十水合硫酸钠相连;硫酸钠调节池单元的输出端与硫酸钠蒸发结晶单元的输入端相连;硫酸钠蒸发结晶单元的蒸馏水输出端与蒸馏水回用单元的输入端相连;硫酸钠蒸发结晶单元的外排母液输出端与母液混合单元的输入端相连;硫酸钠蒸发结晶单元的硫酸钠产品输出端与硫酸钠产品相连;

10.母液混合单元的输出端与混合母液蒸发结晶单元的输入端相连;母液蒸发结晶单元的粗硫酸钠输出端与粗硫酸钠溶解单元的粗硫酸钠输入端相连;母液蒸发结晶单元的蒸馏水输出端与蒸馏水回用单元的输入端相连;母液蒸发结晶单元的外排母液输出端与杂盐母液干化单元的输入端相连;杂盐母液干化单元的蒸馏水输出端与蒸馏水回用单元的输入端相连;杂盐母液干化单元的杂盐输出端与杂盐外运废盐资源化处置相连;粗硫酸钠溶解单元的输入端与混合母液蒸发结晶单元的粗硫酸钠输出端相连,与一级纳滤单元的一级纳滤浓水输出端相连;粗硫酸钠溶解单元的输出端与冷冻结晶单元的输入端相连;冷冻结晶单元的粗十水合硫酸钠输出端与硫酸钠调节池单元的粗十水合硫酸钠输入端相连;冷冻结晶单元的冷冻母液输出端与氯化钠调节池单元的冷冻母液输入端相连;

11.污泥池单元与高密池单元的淤泥输出端相连,与超滤单元的超滤浓水输出端相连接;污泥池单元的输出端与压滤单元的输入端相连;压滤单元的滤液输出端与氯化钠调节池单元的滤液输入端相连;压滤单元的泥饼输出端与污泥干化单元的输入端相连。

12.进一步的,所述压滤单元为板框压滤机.

13.进一步的,所述吸附单元为活性炭吸附塔。

14.进一步的,所述吸附单元为树脂吸附塔。

15.根据本实用新型的一方面提供的利用上述系统资源化协同处理废水的方法,所述方法包括如下步骤:

16.步骤一,氯化钠的提取

17.高氯化钠废水通入氯化钠调节池单元,氯化钠调节池单元出水进入高密池单元,进入高密池单元的废水经过加入药剂混凝沉淀处理,池底的淤泥输送入污泥池单元,上层溶液进入超滤单元;超滤单元所得浓水进入污泥池单元;超滤池单元所得水进入氧化单元;污泥池单元的污泥通过搅拌进入压滤单元;氧化单元出水进入吸附单元吸附其中杂质,所得盐水进入一级纳滤单元;吸附单元产生的饱和废吸附剂进入压滤单元;一级纳滤单元的浓水进入粗硫酸钠溶解单元作为溶解水,一级纳滤单元产水进入二级纳滤单元;二级纳滤单元浓水返回一级纳滤单元重复利用,二级纳滤单元产水进入氯化钠蒸发结晶单元;氯化钠蒸发结晶单元产生的氯化钠产品质量达到t/cct 002-2019《煤化工副产工业氯化钠》标

准中工业干盐二级标准打包外运,氯化钠蒸发结晶单元产生的蒸馏水进入蒸馏水回用单元回用,氯化钠蒸发结晶单元产生的外排母液进入母液混合单元;

18.步骤二,硫酸钠产品的制备

19.硫酸钠废水通入硫酸钠调节池单元,硫酸钠调节池单元出水进入硫酸钠蒸发结晶单元;硫酸钠蒸发结晶单元产生的硫酸钠产品质量达到t/cct 001-2019 《煤化工副产工业硫酸钠》标准中ⅱ类一等品标准打包外运,硫酸钠蒸发结晶单元产生的蒸馏水进入蒸馏水回用单元回用,硫酸钠蒸发结晶单元产生的外排母液进入母液混合单元;

20.步骤三,杂盐处理

21.母液混合单元出水进入混合母液蒸发结晶单元,混合母液蒸发结晶单元产生的粗硫酸钠进入粗硫酸钠溶解单元,混合母液蒸发结晶单元产生的蒸馏水进入蒸馏水回用单元回用,混合母液蒸发结晶单元产生的外排母液进入杂盐母液干化单元;

22.粗硫酸钠溶解单元出液进入冷冻结晶单元;冷冻结晶单元产生的粗十水合硫酸钠进入硫酸钠调节池单元回溶,冷冻结晶单元产生的冷冻母液进入氯化钠调节池单元;

23.杂盐母液干化单元产生的杂盐外运废盐资源化处置,杂盐母液干化单元产生的蒸馏水进入蒸馏水回用单元回用;

24.步骤四,污泥处理

25.压滤单元所得泥饼经过污泥干化单元处理后外运水泥窑协同处置系统处理,压滤单元所得滤液返回氯化钠调节池单元。

26.进一步的,所述氯化钠蒸发结晶单元的操作工艺为多效蒸发结晶工艺、单效mvr蒸发结晶工艺或多效mvr蒸发结晶工艺;

27.所述硫酸钠蒸发结晶单元的操作工艺为多效蒸发结晶工艺、单效mvr蒸发结晶工艺或多效mvr蒸发结晶工艺。

28.进一步的,所述混合母液蒸发结晶单元的操作工艺为多效蒸发结晶工艺、单效mvr蒸发结晶工艺或多效mvr蒸发结晶工艺。

29.进一步的,所述冷冻结晶单元的操作工艺温度为-5℃~5℃。

30.进一步的,所述杂盐母液干化单元的操作工艺为滚筒刮板干燥机工艺、单效蒸发结晶工艺或喷雾干燥工艺。

31.进一步的,所述氧化单元的操作工艺为臭氧氧化工艺或芬顿氧化工艺。

32.本实用新型具有如下优点:

33.1、本实用新型系统包括氯化钠调节池单元、高密池单元、超滤单元、氧化单元、吸附单元、一级纳滤单元、二级纳滤单元、氯化钠蒸发结晶单元、硫酸钠调节池单元、硫酸钠蒸发结晶单元、母液混合单元、混合母液蒸发结晶单元、杂盐母液干化单元、粗硫酸钠溶解单元、冷冻结晶单元、蒸馏水回用单元、污泥池单元、压滤单元,和污泥干化单元,其中一级纳滤浓水和二级纳滤浓水循环利用,蒸发结晶所产生的蒸气冷凝水也可以回用;本实用新型系统既可以有效减少危险废物对环境的危害又可以最大程度实现资源的循环利用。

34.2、本实用新型方法结合高密池、氧化、吸附、蒸发结晶、冷冻结晶、纳滤、超滤等技术,实现了不同含盐废水的资源化协同处置与综合利用,所得氯化钠产品符合t/cct 002-2019《煤化工副产工业氯化钠》标准中工业干盐二级标准,所得硫酸钠产品符合t/cct 001-2019《煤化工副产工业硫酸钠》标准中ⅱ类一等品标准,协同处置的结果既可以有效减少危

险废物对环境的危害又可以最大程度实现资源的循环利用。

附图说明

35.为了更清楚地说明本实用新型的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

36.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。

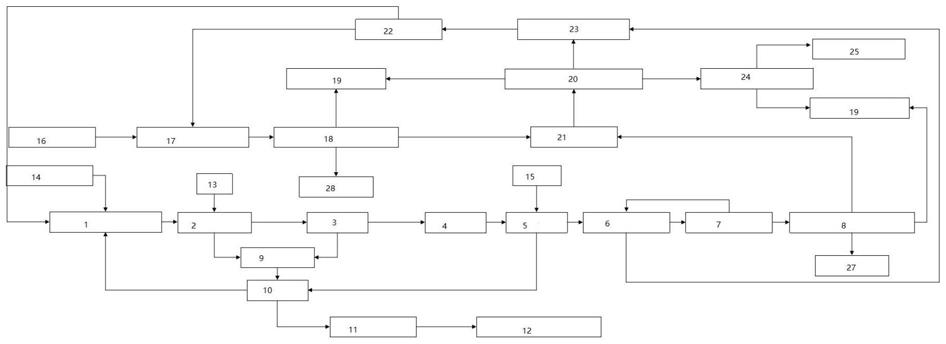

37.图1为本实用新型实施例1提供的一种资源化协同处理废水的系统图;

38.图中:1为氯化钠调节池单元、2为高密池单元、3为超滤单元、4为氧化单元、5为吸附单元、6为一级纳滤单元、7为二级纳滤单元、8为氯化钠蒸发结晶单元、9为污泥池单元、10为压滤单元、11为污泥干化单元、12为外运水泥窑协同处置、13为药剂、14为高氯化钠废水、15为吸附剂、16为高硫酸钠废水、17为硫酸钠调节池单元、18为硫酸钠蒸发结晶单元、19为蒸馏水回用单元、20为混合母液蒸发结晶单元、21为母液混合单元、22为冷冻结晶单元、23为粗硫酸钠溶解单元、24为杂盐母液干化单元、25为杂盐外运废盐资源化处置、27为氯化钠产品、28为硫酸钠产品。

具体实施方式

39.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

40.实施例1一种资源化协同处理废水的系统

41.所述系统包括氯化钠调节池单元1、高密池单元2、超滤单元3、氧化单元4、吸附单元5、一级纳滤单元6、二级纳滤单元7、氯化钠蒸发结晶单元8、污泥池单元9、压滤单元10、污泥干化单元11、硫酸钠调节池单元17、硫酸钠蒸发结晶单元18、蒸馏水回用单元19、混合母液蒸发结晶单元20、母液混合单元21、冷冻结晶单元22、粗硫酸钠溶解单元23、杂盐母液干化单元24、杂盐外运废盐资源化处置25;系统图如图1所示。

42.氯化钠调节池单元1的输入端与外界氯化钠废水、冷冻结晶单元22的输出端相连,与压滤单元10的滤液端相连;氯化钠调节池单元1的输出端高密池单元2的输入端相连接设置;高密池单元2的另一输入端与药剂13相连,高密池单元2的沉淀淤泥输出端与污泥池单元9的输入端相连;高密池单元2 的上层清液输出端与超滤单元3的输入端相连;超滤单元3的输出端的浓水输出端与污泥池单元9的输入端相连;超滤单元3产水输出端与氧化单元4的输入端相连;氧化单元4的输出端与吸附单元5的盐水输入端相连;所述吸附单元5的输入

端另一端与吸附剂15相连;吸附单元5的吸附盐水输出端与一级纳滤单元6的盐水输入端相连接;吸附单元5的饱和吸附剂输出端与压滤单元 10的输入端相连;一级纳滤单元6的输入另一端与二级纳滤单元7的浓水输出端相连;一级纳滤单元6的浓水输出端与粗硫酸钠溶解单元23的溶解水输入端相连;一级纳滤单元6的产水输出端与二级纳滤单元7的输入端相连;二级纳滤单元7的产水输出端与氯化钠蒸发结晶单元8的输入端相连;氯化钠蒸发结晶单元8的的蒸馏水输出端与蒸馏水回用单元19的输入端相连;氯化钠蒸发结晶单元8的外排母液输出端与母液混合单元21的输入端相连;氯化钠蒸发结晶单元8的氯化钠产品输出端与氯化钠产品27相连;

43.硫酸钠调节池单元17的输入端与外界硫酸钠废水和冷冻结晶单元22的粗十水合硫酸钠相连;硫酸钠调节池单元17的输出端与硫酸钠蒸发结晶单元18 的输入端相连;硫酸钠蒸发结晶单元18的蒸馏水输出端与蒸馏水回用单元19 的输入端相连;硫酸钠蒸发结晶单元18的外排母液输出端与母液混合单元21 的输入端相连;硫酸钠蒸发结晶单元18的硫酸钠产品输出端与硫酸钠产品28 相连;

44.母液混合单元21的输出端与混合母液蒸发结晶单元20的输入端相连;母液蒸发结晶单元20的粗硫酸钠输出端与粗硫酸钠溶解单元23的粗硫酸钠输入端相连;母液蒸发结晶单元20的蒸馏水输出端与蒸馏水回用单元19的输入端相连;母液蒸发结晶单元20的外排母液输出端与杂盐母液干化单元24的输入端相连;杂盐母液干化单元24的蒸馏水输出端与蒸馏水回用单元19的输入端相连;杂盐母液干化单元24的杂盐输出端与杂盐外运废盐资源化处置25相连;粗硫酸钠溶解单元23的输入端与混合母液蒸发结晶单元20的粗硫酸钠输出端相连,与一级纳滤单元6的一级纳滤浓水输出端相连;粗硫酸钠溶解单元23 的输出端与冷冻结晶单元22的输入端相连;冷冻结晶单元22的粗十水合硫酸钠输出端与硫酸钠调节池单元17的粗十水合硫酸钠输入端相连;冷冻结晶单元22的冷冻母液输出端与氯化钠调节池单元1的冷冻母液输入端相连;

45.污泥池单元9与高密池单元2的淤泥输出端相连,与超滤单元3的超滤浓水输出端相连接;污泥池单元9的输出端与压滤单元10的输入端相连;压滤单元10的滤液输出端与氯化钠调节池单元1的滤液输入端相连;压滤单元10 的泥饼输出端与污泥干化单元11的输入端相连。

46.进一步的,所述压滤单元为板框压滤机。

47.进一步的,所述吸附单元为活性炭吸附塔或树脂吸附塔。

48.实施例2利用资源化协同处理废水的系统资源化协同处理废水的方法所述方法包括如下步骤:

49.步骤一,氯化钠的提取

50.高氯化钠废水14通入氯化钠调节池单元1,氯化钠调节池单元1出水进入高密池单元2,进入高密池单元2的废水经过加入药剂13混凝沉淀处理,池底的淤泥输送入污泥池单元9,上层溶液进入超滤单元3;超滤单元3所得浓水进入污泥池单元9;超滤池单元3所得水进入氧化单元4;污泥池单元(9) 的污泥通过搅拌进入压滤单元10;氧化单元4出水进入吸附单元5吸附其中杂质,所得盐水进入一级纳滤单元6;吸附单元5产生的饱和废吸附剂进入压滤单元10;一级纳滤单元6的浓水进入粗硫酸钠溶解单元23作为溶解水,一级纳滤单元6产水进入二级纳滤单元7;二级纳滤单元7浓水返回一级纳滤单元6重复利用,二级纳滤单元

7产水进入氯化钠蒸发结晶单元8;氯化钠蒸发结晶单元8产生的氯化钠产品27质量达到t/cct 002-2019《煤化工副产工业氯化钠》标准中工业干盐二级标准打包外运,氯化钠蒸发结晶单元8产生的蒸馏水进入蒸馏水回用单元19回用,氯化钠蒸发结晶单元8产生的外排母液进入母液混合单元21;

51.步骤二,硫酸钠产品的制备

52.硫酸钠废水16通入硫酸钠调节池单元17,硫酸钠调节池单元17出水进入硫酸钠蒸发结晶单元18;硫酸钠蒸发结晶单元18产生的硫酸钠产品28质量达到t/cct 001-2019《煤化工副产工业硫酸钠》标准中ⅱ类一等品标准打包外运,硫酸钠蒸发结晶单元18产生的蒸馏水进入蒸馏水回用单元19回用,硫酸钠蒸发结晶单元18产生的外排母液进入母液混合单元21;

53.步骤三,杂盐处理

54.母液混合单元21出水进入混合母液蒸发结晶单元20,混合母液蒸发结晶单元20产生的粗硫酸钠进入粗硫酸钠溶解单元23,混合母液蒸发结晶单元20 产生的蒸馏水进入蒸馏水回用单元19回用,混合母液蒸发结晶单元20产生的外排母液进入杂盐母液干化单元24;

55.粗硫酸钠溶解单元23出液进入冷冻结晶单元22;冷冻结晶单元22产生的粗十水合硫酸钠进入硫酸钠调节池单元17回溶,冷冻结晶单元产生的冷冻母液进入氯化钠调节池单元1;

56.杂盐母液干化单元24产生的杂盐外运废盐资源化处置25,杂盐母液干化单元产生的蒸馏水进入蒸馏水回用单元19回用;

57.步骤四,污泥处理

58.压滤单元10所得泥饼经过污泥干化单元11处理后外运水泥窑协同处置 12系统处理,压滤单元10所得滤液返回氯化钠调节池单元1。

59.进一步的,所述氯化钠蒸发结晶单元的操作工艺为多效蒸发结晶工艺、单效mvr蒸发结晶工艺或多效mvr蒸发结晶工艺;

60.所述硫酸钠蒸发结晶单元的操作工艺为多效蒸发结晶工艺、单效mvr蒸发结晶工艺或多效mvr蒸发结晶工艺。

61.进一步的,所述混合母液蒸发结晶单元的操作工艺为多效蒸发结晶工艺、单效mvr蒸发结晶工艺或多效mvr蒸发结晶工艺。

62.进一步的,所述冷冻结晶单元的操作工艺温度为-5℃~5℃。

63.进一步的,所述杂盐母液干化单元的操作工艺为滚筒刮板干燥机工艺、单效蒸发结晶工艺或喷雾干燥工艺。

64.进一步的,所述氧化单元的操作工艺为臭氧氧化工艺或芬顿氧化工艺。

65.实施例3利用资源化协同处理废水的系统资源化协同处理废水的方法所述方法包括如下步骤:

66.步骤一,氯化钠的提取

67.高氯化钠废水14通入氯化钠调节池单元1,氯化钠调节池单元1出水进入高密池单元2,进入高密池单元2的废水经过加入药剂13混凝沉淀处理,池底的淤泥输送入污泥池单元9,上层溶液进入超滤单元3;超滤单元3所得浓水进入污泥池单元9;超滤池单元3所得水

进入氧化单元4;污泥池单元(9) 的污泥通过搅拌进入压滤单元10;氧化单元4出水进入吸附单元5吸附其中杂质,所得盐水进入一级纳滤单元6;吸附单元5产生的饱和废吸附剂进入压滤单元10;一级纳滤单元6的浓水进入粗硫酸钠溶解单元23作为溶解水,一级纳滤单元6产水进入二级纳滤单元7;二级纳滤单元7浓水返回一级纳滤单元6重复利用,二级纳滤单元7产水进入氯化钠蒸发结晶单元8;氯化钠蒸发结晶单元8产生的氯化钠产品27质量达到t/cct 002-2019《煤化工副产工业氯化钠》标准中工业干盐二级标准打包外运,氯化钠蒸发结晶单元8产生的蒸馏水进入蒸馏水回用单元19回用,氯化钠蒸发结晶单元8产生的外排母液进入母液混合单元21;

68.步骤二,硫酸钠产品的制备

69.硫酸钠废水16通入硫酸钠调节池单元17,硫酸钠调节池单元17出水进入硫酸钠蒸发结晶单元18;硫酸钠蒸发结晶单元18产生的硫酸钠产品28质量达到t/cct 001-2019《煤化工副产工业硫酸钠》标准中ⅱ类一等品标准打包外运,硫酸钠蒸发结晶单元18产生的蒸馏水进入蒸馏水回用单元19回用,硫酸钠蒸发结晶单元18产生的外排母液进入母液混合单元21;

70.步骤三,杂盐处理

71.母液混合单元21出水进入混合母液蒸发结晶单元20,混合母液蒸发结晶单元20产生的粗硫酸钠进入粗硫酸钠溶解单元23,混合母液蒸发结晶单元20 产生的蒸馏水进入蒸馏水回用单元19回用,混合母液蒸发结晶单元20产生的外排母液进入杂盐母液干化单元24;

72.粗硫酸钠溶解单元23出液进入冷冻结晶单元22;冷冻结晶单元22产生的粗十水合硫酸钠进入硫酸钠调节池单元17回溶,冷冻结晶单元产生的冷冻母液进入氯化钠调节池单元1;

73.杂盐母液干化单元24产生的杂盐外运废盐资源化处置25,杂盐母液干化单元产生的蒸馏水进入蒸馏水回用单元19回用;

74.步骤四,污泥处理

75.压滤单元10所得泥饼经过污泥干化单元11处理后外运水泥窑协同处置 12系统处理,压滤单元10所得滤液返回氯化钠调节池单元1。

76.进一步的,所述氯化钠蒸发结晶单元的操作工艺为多效mvr蒸发结晶工艺;

77.所述硫酸钠蒸发结晶单元的操作工艺为多效mvr蒸发结晶工艺。

78.进一步的,所述混合母液蒸发结晶单元的操作工艺为多效mvr蒸发结晶工艺。

79.进一步的,所述冷冻结晶单元的操作工艺温度为-5℃~0℃。

80.进一步的,所述杂盐母液干化单元的操作工艺为单效蒸发结晶工艺。

81.进一步的,所述氧化单元的操作工艺为臭氧氧化工艺。

82.实施例4利用资源化协同处理废水的系统资源化协同处理废水的方法

83.高氯化钠废水:ph为7,处理量为123m3/h,组成为钠离子20536.4mg/l,镁离子1.2mg/l,钙离子2.0mg/l,碳酸根离子0.2mg/l,碳酸氢根离子439.4 mg/l,硝酸根离子1024.4mg/l,氯离子22263.2mg/l,氟离子25.5mg/l,硫酸根离子11869.7mg/l,二氧化硅90mg/l,codcr 161.2mg/l,ss 5.4mg/l, tds 56266.9mg/l;

84.高硫酸钠废水:ph为7,处理量为245m3/h,组成为铵根离子64.1mg/l,钠离子

18867.2mg/l,镁离子1.2mg/l,钙离子2.0mg/l,碳酸根离子0.2mg/l,碳酸氢根离子374.7mg/l,硝酸根离子192.4mg/l,氯离子10253.0mg/l,氟离子4.6mg/l,硫酸根离子25532.0mg/l,二氧化硅60mg/l,codcr 203.2mg/l, ss 4.6mg/l,tds 55380.4mg/l;

85.年处理时间为8000小时。

86.所述方法包括如下步骤:

87.步骤一,氯化钠的提取

88.高氯化钠废水14通入氯化钠调节池单元1,氯化钠调节池单元1出水进入高密池单元2,进入高密池单元2的废水经过加入药剂13混凝沉淀处理,池底的淤泥输送入污泥池单元9,上层溶液进入超滤单元3;超滤单元3所得浓水进入污泥池单元9;超滤池单元3所得水进入氧化单元4;污泥池单元(9) 的污泥通过搅拌进入压滤单元10;氧化单元4出水进入吸附单元5吸附其中杂质,所得盐水进入一级纳滤单元6;吸附单元5产生的饱和废吸附剂进入压滤单元10;一级纳滤单元6的浓水进入粗硫酸钠溶解单元23作为溶解水,一级纳滤单元6产水进入二级纳滤单元7;二级纳滤单元7浓水返回一级纳滤单元6重复利用,二级纳滤单元7产水进入氯化钠蒸发结晶单元8;氯化钠蒸发结晶单元8产生的氯化钠产品27质量达到t/cct 002-2019《煤化工副产工业氯化钠》标准中工业干盐二级标准打包外运,氯化钠蒸发结晶单元8产生的蒸馏水进入蒸馏水回用单元19回用,氯化钠蒸发结晶单元8产生的外排母液进入母液混合单元21;

89.步骤二,硫酸钠产品的制备

90.硫酸钠废水16通入硫酸钠调节池单元17,硫酸钠调节池单元17出水进入硫酸钠蒸发结晶单元18;硫酸钠蒸发结晶单元18产生的硫酸钠产品28质量达到t/cct 001-2019《煤化工副产工业硫酸钠》标准中ⅱ类一等品标准打包外运,硫酸钠蒸发结晶单元18产生的蒸馏水进入蒸馏水回用单元19回用,硫酸钠蒸发结晶单元18产生的外排母液进入母液混合单元21;

91.步骤三,杂盐处理

92.母液混合单元21出水进入混合母液蒸发结晶单元20,混合母液蒸发结晶单元20产生的粗硫酸钠进入粗硫酸钠溶解单元23,混合母液蒸发结晶单元20 产生的蒸馏水进入蒸馏水回用单元19回用,混合母液蒸发结晶单元20产生的外排母液进入杂盐母液干化单元24;

93.粗硫酸钠溶解单元23出液进入冷冻结晶单元22;冷冻结晶单元22产生的粗十水合硫酸钠进入硫酸钠调节池单元17回溶,冷冻结晶单元产生的冷冻母液进入氯化钠调节池单元1;

94.杂盐母液干化单元24产生的杂盐外运废盐资源化处置25,杂盐母液干化单元产生的蒸馏水进入蒸馏水回用单元19回用;

95.步骤四,污泥处理

96.压滤单元10所得泥饼经过污泥干化单元11处理后外运水泥窑协同处置 12系统处理,压滤单元10所得滤液返回氯化钠调节池单元1。

97.进一步的,所述氯化钠蒸发结晶单元的操作工艺为三效mvr蒸发结晶工艺;

98.所述硫酸钠蒸发结晶单元的操作工艺为三效mvr蒸发结晶工艺。

99.进一步的,所述混合母液蒸发结晶单元的操作工艺为三效mvr蒸发结晶工艺。

100.进一步的,所述冷冻结晶单元的操作工艺温度为0℃。

101.进一步的,所述杂盐母液干化单元的操作工艺为单效蒸发结晶工艺。

102.进一步的,所述氧化单元的操作工艺为臭氧氧化工艺。

103.在该工艺操作下,废水处理量可达294.4万m3/年;可获得氯化钠2.21万吨/年,且所得产品符合t/cct 002-2019《煤化工副产工业氯化钠》标准中工业干盐二级标准并进行外售;可获得硫酸钠8.75万吨/年,且所得产品符合t/cct 001-2019《煤化工副产工业硫酸钠》标准中ⅱ类一等品标准并进行外售;蒸发结晶系统所得蒸气冷凝水可在其他工段回用,可大量节省自来水消耗;整个系统所产生的杂盐可外运进行废盐资源化处置,整个系统所产生的干化污泥可外运进行水泥窑协同处置,从而实现“零排放”。

104.虽然,上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。