一种耐磨性好的金刚石pcd薄膜刀片

技术领域

1.本实用新型涉及金金刚石刀片技术领域,具体涉及一种耐磨性好的金刚石pcd薄膜刀片。

背景技术:

2.金刚石刀片具有极高的硬度和耐磨性、低摩擦系数、高弹性模量、高热导、低热膨胀系数,以及与非铁金属亲和力小等优点,可以用于非金属硬脆材料如石墨、高耐磨材料、复合材料、高硅铝合金及其它韧性有色金属材料的精密加工,金刚石刀具类型繁多,性能差异显著,不同类型金刚石刀片的结构、制备方法和应用领域有较大区别。

3.在对金属材料加工时,现有的金刚石刀片在切割时容易产生大量的热量,在高温高压的情况下金刚石薄膜刀片上的容易金刚石薄膜层发生脱落,因此我对此做出改进,提出一种耐磨性好的金刚石pcd薄膜刀片。

技术实现要素:

4.本实用新型的目的在于提供一种耐磨性好的金刚石pcd薄膜刀片,具备耐磨性好使用寿命长的的优点,解决了背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种耐磨性好的金刚石pcd薄膜刀片,包括刀片本体,所述刀片本体上表面设置有磨削头,所述磨削头表面设置有金刚石薄膜层,所述磨削头相邻边设置有便于固定的定位头,所述刀片本体中心开设有圆孔,所述刀片本体远离金刚石薄膜层一面开设有供外部刀座固定的限位槽,所述限位槽与圆孔相互贯通,所述限位槽内设置有垫片,所述限位槽两侧开设有供垫片定位的定位槽,所述刀片本体远离金刚石薄膜层一面靠近有限位槽边缘设置有加强筋。

6.优选的,所述刀片本体由若干片金属合金冷轧而成,所述金属合金包括不锈钢、碳化钨、钼。

7.优选的,所述刀片本体为菱形,所述磨削头设置有两个,两个所述磨削头分别对称设置在菱形的刀片本体的两端。

8.优选的,所述金刚石薄膜层厚度为6μm~10μm,所述金刚石薄膜层通过物理气相蒸镀法或化学气相蒸镀法涂镀在磨削头的表面。

9.优选的,所述垫片两端设置有与定位槽相互契合的凸片,所述垫片为不锈钢金属垫片。

10.优选的,所述加强筋设置有两组,两组所述加强筋对称设置在限位槽两侧并与定位头中心线相互垂直。

11.所述刀片本体两端设置有与磨削头对应的安装槽,所述磨削头通过焊接与安装槽固定安装在安装槽内,所述磨削头与金刚石薄膜层之间设置有酸洗基质面。

12.与现有技术相比,本实用新型的有益效果如下:

13.1、本实用新型通过设置物理气相蒸镀法或化学气相蒸镀法涂镀,将金刚石薄膜层

涂镀在磨削头的表面,提高了金刚石薄膜层的化学稳定性、锐利度、硬度并增加了使用寿命。

14.2、通过设置酸洗基质面对其进行与预处理,将磨削头表面的金属保护层去除,能够使金刚石薄膜层与磨削头表面的酸洗基质面紧密结合,不易脱落从而增加使用寿命;

15.3、通过刀片本体由不锈钢、碳化钨、钼合金冷轧而成,相较于普通单一的钢材料,合金具有强度高,导热性好和散热性好的优点,具有便于对其进行散热,从而提高刀片本体的使用寿命。

附图说明

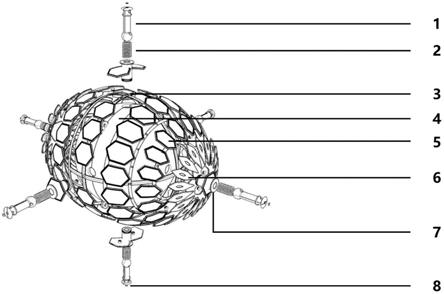

16.图1为本实用新型的立体结构示意图一;

17.图2为本实用新型的刀片本体背面结构示意图;

18.图3为本实用新型立体结构示意图二;

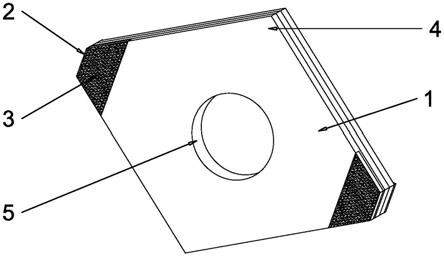

19.图4为本实用新型的磨削头结构示意图。

20.图中:1、刀片本体;2、磨削头;3、金刚石薄膜层;4、定位头;5、圆孔;6、限位槽;7、垫片;8、定位槽;9、加强筋;10、安装槽;11、酸洗基质面;12、凸片。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参阅图1至图4,本实用新型提供一种技术方案:一种耐磨性好的金刚石pcd薄膜刀片,包括刀片本体1,刀片本体1上表面设置有磨削头2,磨削头2表面设置有金刚石薄膜层3,磨削头2相邻边设置有便于固定的定位头4,刀片本体1中心开设有圆孔5,刀片本体1远离金刚石薄膜层3一面开设有供外部刀座固定的限位槽6,限位槽6与圆孔5相互贯通,限位槽6内设置有垫片7,限位槽6两侧开设有供垫片7定位的定位槽8,刀片本体1远离金刚石薄膜层3一面靠近有限位槽6边缘设置有加强筋9。

23.刀片本体1由若干片金属合金冷轧而成,金属合金包括不锈钢、碳化钨、钼。

24.通过刀片本体1由不锈钢、碳化钨、钼合金冷轧而成,相较于普通单一的钢材料,合金具有强度高,导热性好和散热性好的优点,具有便于对其进行散热。

25.刀片本体1为菱形,磨削头2设置有两个,两个磨削头2分别对称设置在菱形的刀片本体1的两端。

26.通过设置两个磨削头2,当其中一个磨削头2损害时对其进行更换使用,能够有效提高使用时间。

27.金刚石薄膜层3厚度为6μm~10μm,金刚石薄膜层3通过物理气相蒸镀法或化学气相蒸镀法涂镀在磨削头2的表面。

28.通过设置物理气相蒸镀法或化学气相蒸镀法涂镀,提高磨削头2表面提高了金刚石薄膜层3的化学稳定性,并增加了使用寿命。

29.垫片7两端设置有与定位槽8相互契合的凸片12,垫片7为不锈钢金属垫片。

30.通过设置不锈钢金属垫片,便于刀片本体1进行散热,同时能够有效提高使用寿命。

31.加强筋9设置有两组,两组加强筋9对称设置在限位槽6两侧并与定位头4中心线相互垂直。

32.通过设置加强筋9能够加强刀片本体1的整体强度和抗疲劳性,防止刀片本体1在高温高压的环境下变形。

33.刀片本体1两端设置有与磨削头2对应的安装槽10,磨削头2通过焊接与安装槽10固定安装在安装槽10内,磨削头2与金刚石薄膜层3之间设置有酸洗基质面11。

34.通过设置酸洗基质面11对磨削头2的表面进行预处理,将磨削头2表面的金属保护层去除,能够使金刚石薄膜层3与磨削头2表面的酸洗基质面11紧密结合,不易脱落增加使用寿命。

35.工作原理:该种耐磨性好的金刚石pcd薄膜刀片,使用前对磨削头2表面进行酸洗处理,然后通过物理气相蒸镀法或化学气相蒸镀法涂镀将金刚石薄膜层3涂镀在酸洗基质面11的表面,通过设置物理气相蒸镀法或化学气相蒸镀法涂镀,提高了金刚石薄膜层3的化学稳定性,同时提高了金刚石薄膜层3的锐利度和硬度,能够有效提高金刚石薄膜层3的使用寿命。

36.然后通过焊接使磨削头2焊接在刀片本体1上的安装槽10内,通过设置两个磨削头2,当其中一个磨削头2损害时,便于对其进行更换使用,能够有效提高使用时间,通过刀片本体1背面一侧设置有加强筋9能够加强刀片本体1的整体强度和抗疲劳性,防止刀片本体1才高温高压的环境下变形。

37.将垫片7两端的凸片12与定位槽8对应,并将垫片7放入至限位槽6内,将螺栓的一端穿过圆孔5并通过螺栓将刀片本体1与外部刀座进行固定,同时通过外部刀座上设置的对应槽将磨削头2相邻边设置的定位头4进行定位固定,防止刀片本体1在切割加工过程中发生晃动,使其进行稳定切割,通过刀片本体1由不锈钢、碳化钨、钼合金冷轧而成,相较于普通单一的钢材料,合金具有强度高,导热性好和散热性好的优点,具有便于对其进行散热,该种耐磨性好的金刚石pcd薄膜刀片,具备耐磨性好,使用寿命长的的优点,解决了背景技术中提出的问题,具有较高的实用价值。

38.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。