用于锂基储能装置的阳极及其制造方法

1.相关申请的交叉引用

2.本技术要求于2019年8月13日提交的编号为62/886,177的美国临时申请的优先权,其全部内容通过引用合并于此。

技术领域

3.本公开涉及锂离子电池和相关的储能装置。

背景技术:

4.已经提议硅作为潜在的用于锂离子电池的材料,来取代传统的碳基阳极,后者的储存容量限制在~370mah/g。硅很容易与锂形成合金,并且具有比碳基阳极高得多的理论储存容量(室温下为~3600至4200mah/g)。然而,在硅基体中插入和取出锂会导致显著的体积膨胀(》300%)和收缩。这会导致硅快速粉碎成小颗粒并与集流器电断开。

5.本行业最近已将注意力转向纳米或微米结构的硅以减少粉碎问题,即呈间隔开的纳米或微米线、管、柱、颗粒等形式的硅。该理论认为,将结构制成纳米尺寸避免了裂纹扩展,并且将它们间隔开可以为体积膨胀提供更多空间,从而使硅能够吸收锂而(例如与块体硅的宏观层相比)具有较小的应力和提高的稳定性。

6.尽管对结构化硅的方法进行了研究,但由于尚未解决的问题,这种仅基于硅的电池尚未产生大的市场影响。一个重要问题是形成这些阳极所需的投资和制造复杂性。例如,us20150325852描述了首先通过等离子体增强化学气相沉积(pecvd)在纳米线模板上生长基于硅的非共形的多孔层然后使用热化学气相沉积(cvd)来沉积更致密的共形硅层而制成的硅。硅纳米线的形成可能对沉积条件中的小扰动非常敏感,这使得质量控制和再现性成为挑战。形成纳米或微米结构化硅的其他方法使用硅晶片的蚀刻,这既费时又浪费。此外,硅布线与集流器之间的连接本质上是脆弱的,并且当承受制造电池所需的操作应力时,这些结构容易断裂或磨损。

技术实现要素:

7.对于用于诸如锂离子电池之类的锂基储能装置的阳极仍然存在需求,这种装置易于制造、操作稳健、充电容量高并且适合快速充电,例如至少1c。这些和其他需要通过本文描述的实施例来解决。

8.根据本公开的实施例,一种制造在储能装置中使用的阳极的方法包括提供集流器,该集流器具有导电层和覆盖在该导电层之上的金属氧化物层。金属氧化物层具有至少0.01μm的平均厚度。通过cvd工艺在金属氧化物层上沉积连续的多孔锂储存层。在连续的多孔锂储存层的沉积完成之后并且在电池组装之前对阳极进行热处理。所述热处理包括将阳极加热至100℃至600℃范围内的温度并持续0.1分钟至120分钟范围内的时间段。阳极可以与阴极一起被并入锂离子电池中。阴极可以包括硫或硒并且阳极可以被预锂化。

9.根据本公开的实施例,提供了一种用于储能装置的阳极,其包括具有金属氧化物

层的集流器。连续的多孔锂储存层覆盖所述金属氧化物层,第一补充层覆盖所述连续的多孔锂储存层。所述第一补充层包括氮化硅、二氧化硅或氮氧化硅。

10.根据本公开的另一个实施例,提供了一种用于储能装置的阳极,其包括具有金属氧化物层的集流器,覆盖所述金属氧化物层的连续的多孔锂储存层,覆盖所述连续的多孔锂储存层的第一补充层,以及覆盖所述第一补充层的第二补充层。第一补充层包括氮化硅、二氧化硅、氮氧化硅或第一金属化合物。第二补充层的特征在于组成不同于第一补充层的组成,并且包括二氧化硅、氮化硅、氮氧化硅或第二金属化合物。第一补充层或第二补充层中的一个包括二氧化钛并且具有在约2nm至约50nm范围内的厚度。

11.根据本公开的另一个实施例,一种制造在锂离子电池中使用的预锂化阳极的方法包括提供具有导电层和覆盖所述导电层的金属氧化物层的集流器。所述金属氧化物层具有至少0.01μm的平均厚度。通过cvd工艺在金属氧化物层上沉积连续的多孔锂储存层。当阳极被组装到电池中时,在第一次电化学循环之前,将锂掺入所述连续的多孔锂储存层中以形成锂化储存层。阳极可以与阴极一起被整合到锂离子电池中。阴极可以包括硫或硒并且阳极可以被预锂化。

12.本公开提供用于能量存储装置的阳极,其相对于常规阳极可以具有至少以下优点中的一个或更多个:在≥1c强充电速率下提高的稳定性;更高的总表面电荷容量(overall areal charge capacity);每克硅的充电容量更高;提高的物理耐久性;简化的制造工艺;以及更可重复的制造工艺。

附图说明

13.图1是根据本公开的一些实施例的阳极的截面图。

14.图2是现有技术阳极的截面图。

15.图3是根据本公开的一些实施例的阳极的截面图。

16.图4是根据本公开的一些实施例的阳极的截面图。

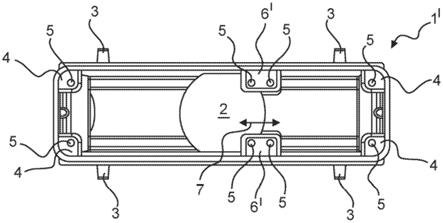

17.图5是根据本公开的一些实施例的阳极的截面图。

18.图6是根据本公开的一些实施例的阳极的截面图。

19.图7a是根据本公开的一些实施例的阳极的截面图。

20.图7b是根据本公开的一些实施例的阳极的截面图。

21.图8是根据本公开的某些实施例的制备阳极的工艺流程图。

22.图9a是根据本公开的一些实施例的用于阳极的卷对卷加工的设备的示意图。

23.图9b是根据本公开的一些实施例的用于阳极的卷对卷加工的设备的示意图。

24.图10是根据本公开的一些实施例的电池的截面图。

25.图11示出了根据本公开的一些实施例的阳极的循环性能数据。

26.图12示出了根据本公开的一些实施例的阳极的循环性能数据。

27.图13示出了根据本公开的一些实施例的阳极的循环性能数据。

28.图14示出了根据本公开的一些实施例的阳极的循环性能数据。

具体实施方式

29.应当理解,附图是为了说明本公开的构思并且可以不是按比例的。

30.阳极概述

31.图1是根据本公开的一些实施例的截面图。阳极100包括导电集流体101和连续的多孔锂储存层107。在该实施例中,导电集流体101包括设置在导电层103(例如导电金属层)之上的金属氧化物层105。连续的多孔锂储存层107被设置在金属氧化物层105之上。在一些实施例中,连续的多孔锂储存层107的顶部对应于阳极100的顶表面108。在一些实施例中,连续的多孔锂储存层107与所述金属氧化物层物理接触。在一些实施例中,连续的多孔锂储存层的活性材料可以部分地延伸到金属氧化物层中。在一些实施例中,连续的多孔锂储存层包括能够与锂形成电化学可逆合金的材料。在一些实施例中,连续的多孔锂储存层包括硅、锗、锡或其合金。在一些实施例中,连续的多孔锂储存层包含至少40原子%的硅、锗或其组合。在一些实施例中,连续的多孔锂储存层是由化学气相沉积(cvd)工艺提供的,所述工艺包括但不限于热丝cvd(hot-wire cvd)或等离子体增强化学气相沉积(pecvd)。在一些实施例中,cvd储存层沉积工艺可以将金属氧化物层的一部分还原为金属。

32.在本公开中,连续的多孔锂储存层基本上不含例如呈间隔开的线、柱、管等形式或者呈延伸通过锂储存层的规则的、线性的垂直通道的形式的纳米结构。图2示出了现有技术阳极170的截面图,其包括纳米结构的一些非限制性示例,诸如设置在集流器180之上的纳米线190、纳米柱192、纳米管194和纳米通道196。术语“纳米结构”在本文中通常指具有至少一个小于约2,000nm的横截面尺寸而非大致与下面的衬底呈法向的尺寸(例如层厚度)并且不包括由随机孔和通道造成的尺寸的活性材料结构(例如,硅、锗或其合金的结构)。类似地,术语“纳米线”、“纳米柱”和“纳米管”分别是指至少其一部分具有小于2,000nm的直径的线、柱和管。“高纵横比”纳米结构具有大于4:1的纵横比,其中纵横比通常是特征的高度或长度(其可以沿相对于下面的集流器表面对齐在45至90度角的特征轴来测量)除以特征的宽度(其通常可以垂直于特征轴来测量)。在一些实施例中,当阳极具有平均每1600平方微米少于10个纳米结构(其中纳米结构的数量是相同单位面积中的纳米线、纳米柱和纳米管的数量之和)时,连续的多孔锂储存层被认为“基本上不含”纳米结构,这种纳米结构具有4:1或更高的纵横比。或者,平均每1600平方微米少于1个这样的纳米结构。如下文所述,集流器可以具有高的表面粗糙度或所述表面层可以包括纳米结构,但这些特征被与连续的多孔锂储存层分隔开。

33.在一些实施例中,结合金属氧化物来选择沉积条件,使得连续的多孔锂储存层相对光滑,从而提供在550nm处具有至少10%或者至少20%(在连续的多孔锂储存层侧面处测量)的漫反射率或全反射率的阳极。在一些实施例中,例如通过提供具有粗糙表面的集流器或通过改变锂储存层的沉积条件,阳极可以具有比上述更低的反射率。

34.阳极可以是连续的箔片或片材,但也能可替代地是网状或具有一些其他3维结构。在一些实施例中,阳极是柔性的。

35.在如图3所示的一些实施例中,集流器301包括导电层303和沉积在导电层303两侧的金属氧化物层(305a、305b),并且在两侧设置连续的多孔锂储存层(307a、307b)以形成阳极300。金属氧化物层305a和305b在组成、厚度、孔隙率或一些其他性质方面可以相同或不同。类似地,连续的多孔锂储存层307a和307b在组成、厚度、孔隙率或一些其他性质方面可以相同或不同。

36.在一些实施例中,集流器具有网格状结构并且在图4中示出了代表性横截面。集流

器401包括金属氧化物层405,该金属氧化物层405基本上围绕内部导电芯403(例如,形成所述网格的一部分的线),该芯用作导电层。在金属氧化物层上设置连续的多孔锂储存层407以形成阳极400。所述网格可以由金属或导电碳的交织线或交织带形成,其通过将孔图案化到衬底(例如金属或金属涂覆的片材)中或本领域已知的任何合适的方法来形成。

37.集流器

38.集流器(101、301、401)包括至少一个金属氧化物层(105、305、405),并且可以进一步包括单独的导电层(103、303、403)。金属氧化物可以是化学计量的或非化学计量的。金属氧化物层可以包括具有均匀或不均匀分布的氧化物化学计量的金属氧化物的混合物、金属的混合物或这两者。如果金属氧化物层(105、305、405)具有足够的导电性以用作集流器,则单独的导电层(103、303、403)是可选的。在使用导电层的实施例中,金属氧化物层应该有足够的导电性(例如,至少是半导电的或非绝缘的)以使电荷可以在导电层与连续的多孔锂储存层之间转移。金属氧化物层可以包括提升导电性的掺杂剂或未氧化金属区域。在一些实施例中,导电层可以具有至少103s/m或者至少106s/m或者至少107s/m的电导率,并且可以包括无机或有机导电材料或它们的组合。

39.在一些实施例中,导电层包括金属材料,例如钛(及其合金)、镍(及其合金)、铜(及其合金)或不锈钢。在一些实施例中,导电层包括导电碳,诸如炭黑、碳纳米管、石墨烯、石墨烯氧化物、还原的石墨烯氧化物和石墨。在一些实施例中,导电层可以是导电材料的箔片或片材的形式,或可替代地是地沉积在绝缘衬底上的层(例如,可选地在两侧上涂覆有诸如镍或铜的导电材料的聚合物片)

40.在一些实施例中,金属氧化物层包括过渡金属氧化物,例如镍、钛或铜的氧化物。

41.在一些实施例中,金属氧化物层包括铝的氧化物。在一些实施例中,金属氧化物层是导电性的掺杂氧化物,包括但不限于掺杂铟的氧化锡(ito)或掺杂铝的氧化锌(azo)。在一些实施例中,金属氧化物层包括碱金属氧化物或碱土金属氧化物。在一些实施例中,金属氧化物层包括锂的氧化物。如上所述,金属氧化物层可以包括金属混合物。例如,“镍的氧化物”可以可选地包括除镍之外的其他金属。在一些实施例中,金属氧化物层包括碱金属或碱土金属(例如锂或钠)的氧化物以及过渡金属(例如镍或铜)的氧化物。在一些实施例中,分别地,金属氧化物层可以包括少量氢氧化物,使得氢氧化物形式的氧原子相对于氧化物形式的氧原子的比率小于0.25。

42.在一些实施例中,金属氧化物层具有至少0.005μm,或者至少0.01μm,或者至少0.02μm,或者至少0.05μm,或者0.1μm,或者至少0.2μm,或者至少0.5μm的平均厚度。在一些实施例中,金属氧化物层的平均厚度在约0.005μm至约0.01μm,或者约0.01μm至约0.02μm,或者约0.02μm至约0.05μm,或者约0.05μm至约0.1μm,或者约0.1μm至约0.2μm,或者约0.2μm至约0.5μm,或者约0.5μm至约1μm,或者约1μm至约2μm,或者约2μm至约5μm,或者约5μm至约1μm范围内,或是其中连续范围的任意组合。

43.金属氧化物层可以包括化学计量氧化物、非化学计量氧化物或这两者。在一些实施例中,金属氧化物层中的金属可以以多种氧化态存在。在一些实施例中,金属氧化物层可以具有这样的氧含量梯度,其中与导电层邻近的氧的原子%低于与锂储存层邻近的原子%。

44.在一些实施例中,通过原子层沉积(ald)、cvd、蒸镀或溅射直接形成金属氧化物

层。在一些实施例中,导电层是金属层103并且通过氧化导电(金属)层的一部分而形成金属氧化物层。例如,金属可以在存在氧的情况下被热氧化、电解氧化、在氧化性液体或气体介质等中被化学氧化而形成金属氧化物层。

45.在一些实施例中,可以将金属氧化物层前体组合物涂覆或印刷在导电层103之上,然后进行处理以形成金属氧化物层105。金属氧化物前体组合物的一些非限制性示例包括溶胶-凝胶(金属醇盐)、金属碳酸盐、金属醋酸盐(包括有机醋酸盐)、金属氢氧化物和金属氧化物分散体。可以对金属氧化物前体组合物进行热处理以形成金属氧化物层。在一些实施例中,室温可以是足以对前体进行热处理的温度。在一些实施例中,金属氧化物前体组合物通过暴露于至少50℃,或者在50℃至150℃范围内,或者在150℃至250℃范围内,或者在250℃至350℃范围内,或者在350℃至450℃范围内,或者为这些范围的任意组合的温度来进行热处理。从前体形成金属氧化物层的热处理时间取决于许多因素,但可以在约0.1分钟至约1分钟,或者约1分钟至约5分钟,或者约5分钟至约10分钟,或者约10分钟至约30分钟,或者约30分钟至约60分钟,或者约60分钟至约90分钟,或者在约90分钟至约120分钟的范围内,或者是其中的连续范围的任意组合。在一些实施例中,可以使用烘箱、红外加热元件、与加热表面(例如,热板)接触或暴露于闪光灯来执行热处理。在一些实施例中,例如为了驱除溶剂或挥发性反应产物,通过暴露于减压来处理金属氧化物前体组合物以形成金属氧化物。减压可以小于100托,或者在0.1至100托的范围内。暴露于减压的时间可以在约0.1分钟至约1分钟,或者约1分钟至约5分钟,或者约5分钟至约10分钟,或者约10分钟至约30分钟,或者约30分钟至约60分钟,或者约60分钟至约90分钟,或者在约90分钟至约120分钟的范围内,或者是其中连续范围的任意组合。在一些实施例中,减压和热处理二者都可以使用。

46.在一些实施例中,金属氧化物层前体组合物包括金属,例如含金属的颗粒,其在氧化物层前体容易被氧化但下面的导电层较不易被氧化的条件下用氧化剂(例如,如前所述)处理。金属氧化物前体组合物可以包括与导电层的金属相同或不同的金属。在一些实施例中,可以使用多种金属前体组合物来形成不同金属氧化物的图案或不同金属氧化物的多层结构。

47.在一些实施例中,导电层包括导电碳的网或片,包括但不限于由成束的碳纳米管或纳米纤维形成的那些。在一些实施例中,这种碳基导电层可以包括导电金属的表面层,例如镍、铜、锌、钛等。在一些实施例中,导电金属表面层可以通过电解或非电镀方法来施加。金属表面层可以被部分或全部氧化以形成相应的金属氧化物层。在一些实施例中,多孔金属氧化物的密度可以低于无孔金属氧化物的密度。在一些实施例中,多孔金属氧化物的密度的范围为无孔金属氧化物的密度的50%至60%,或者60%至70%,或者70%至80%,或者80%至90%,或者90%至95%,或者95%至99%,或者它们中连续范围的任意组合。

48.在一些实施例中,金属氧化物是与所述连续的多孔锂储存层在相同的腔室中形成的,或者是使用与用于沉积所述连续的多孔锂储存层的工具一致的工具形成的。可以通过在金属氧化物形成步骤期间添加掺杂剂或掺杂剂前体,或者备选地通过在金属氧化物层形成步骤之前将掺杂剂或掺杂剂前体添加到导电层的表面,或者备选地通过在金属氧化物层初始形成之后用掺杂剂或掺杂剂前体处理金属氧化物层来形成掺杂的金属氧化物层。在一些实施例中,金属氧化物层本身可以具有一些可逆或不可逆的锂储存容量。在一些实施例中,金属氧化物层的可逆容量低于连续的多孔锂储存层的可逆容量。在一些实施例中,金属

氧化物层可以是多孔的。

49.在一些实施例中,可以如美国专利申请no.16/909,008中所公开的那样金属氧化物被设置在导电层之上的图案中,将其全部内容并入本文用于所有目的。

50.在一些实施例中,金属氧化物是通过氧化金属衬底的表面区域而形成的,例如,金属箔如镍箔的氧化。金属箔的未氧化部分用作导电层,而氧化部分对应于金属氧化物层。这种方法适用于集流器的大批量和低成本生产。氧化条件取决于金属/金属表面、目标氧化物厚度和所需的氧化物孔隙率。除非另有说明,任何对特定金属的提及均包括该金属的合金。例如,镍箔可以包括纯镍或任意镍合金,其中镍是主要成分。在一些实施例中,合金金属也氧化,并且由合金形成的镍氧化物可以包括相应的氧化金属。在一些实施例中,集流器通过在温度处于至少300℃,或者至少400℃(例如在约600℃至约900℃的范围内)或更高的温度的熔炉中镍衬底(例如,镍箔)在空气中的氧化来形成。保持时间取决于选定的温度和所需的金属氧化物层的厚度/孔隙率。通常,氧化保持时间将在约1分钟至约2小时的范围内,但也可考虑更短或更长的时间。可以应用表面预处理步骤来促进或以其他方式控制氧化。其他金属,如铜和钛,根据其被氧化的倾向,可以有其他操作保持时间、温度和预处理。

51.集流器可以具有包括化学组成不同的两个或更多个子层的导电层。例如,集流器可以包括:作为第一导电子层的金属铜箔,设置在铜之上的金属镍的第二导电子层,以及在金属镍之上的氧化镍层。如前所述,金属铜和镍可以是合金形式。类似地,金属氧化物层可以包括化学组成不同的两个或更多个子层。例如,集流器可以包括金属铜箔,铜箔之上的氧化铜层以及氧化铜之上的二氧化钛层。图5是示出这些实施例的截面图。图5的阳极500包括导电集流器501,其具有设置在导电层503之上的金属氧化物层505。导电层503分别被分成第一导电子层503a和第二导电子层503b,并且金属氧化物层505分别被分成第一金属氧化物子层505a和第二金属氧化物子层505b。在第二金属氧化物子层505b之上形成连续的多孔锂储存层507。这类子层可以是非连续的或采取化学成分梯度的形式。在一些实施例中,在导电层和金属氧化物层之间可以存在梯度或过渡区域。

52.在一些实施例(未示出)中,导电集流器前体可以最初具有具有金属子层的导电层,使得表面处的第二金属子层比下面的第一金属子层更容易被氧化。在形成集流器的氧化条件下,仅第二子层氧化(全部或仅部分)。这可以允许更好地控制金属氧化物层的厚度。

53.连续的多孔锂储存层

54.连续的多孔锂储存层包括能够可逆地掺入锂的多孔材料。在一些实施例中,连续的多孔锂储存层包括硅、锗或两者的混合物。在一些实施例中,连续的多孔锂储存层包括锑或锡。在一些实施例中,连续的多孔锂储存层基本上是非晶的。在一些实施例中,连续的多孔锂储存层大体上包括非晶硅。这种基本上非晶的储存层可以包括分散在其中的少量(例如,小于20原子%)的结晶材料。连续的多孔锂储存层可以包括诸如氢、硼、磷、硫、氟、铝、镓、铟、砷、锑、铋、氮或金属元素的掺杂剂。在一些实施例中,连续的多孔锂储存层可以包括多孔的基本上非晶的氢化硅(a-si:h),其具有例如0.1至20原子%或更高的氢含量。在一些实施例中,连续的多孔锂储存层可以包括甲基化非晶硅。注意,除非特别指氢含量,否则本文中用于锂储存材料或层的任意原子%度量是指除氢之外的所有原子。

55.在一些实施例中,连续的多孔锂储存层包括至少40原子%,或者至少50原子%,或者至少60原子%,或者至少70原子%,或者至少80原子%,或者至少90原子%的硅、锗或其

组合。在一些实施例中,连续的多孔锂储存层包括至少40原子%,或者至少50原子%,或者至少60原子%,或者至少70原子%,或者至少80原子%,或者至少90原子%,或者至少95原子%,或者至少97原子%的硅。

56.在一些实施例中,连续的多孔锂储存层包括小于10原子%,或者小于5原子%,或者小于2原子%,或者小于1原子%,或者小于0.5原子%的碳。在一些实施例中,连续的多孔锂储存层包括按重量计小于5%或者按重量计小于1%的碳基粘合剂、碳纳米管、石墨碳、石墨烯、石墨烯氧化物、还原的石墨烯氧化物、炭黑和导电碳。

57.连续的多孔锂储存层包括缝隙或空隙(孔隙),其在尺寸、形状和分布方面可以是随机的或不均匀的。这种孔隙率不会导致形成任何可识别的纳米结构,诸如纳米线、纳米柱、纳米管、纳米通道等,或者由其导致的结果。在一些实施例中,孔是多分散的。在一些实施例中,当通过sem横截面分析时,在任意维度上大于100nm的孔的90%在任意维度上都小于约5μm,或者小于约3μm,或者小于约2μm。在一些实施例中,连续的多孔锂储存层可以包括一些在任意维度上小于100nm,或者在任意维度上小于50nm,或者在任意维度上小于20nm的孔。在一些实施例中,连续的多孔锂储存层具有的平均密度在1.0-1.1g/cm3,或者1.1-1.2g/cm3,或者1.2-1.3g/cm3,或者1.3-1.4g/cm3,或者1.4

–

1.5g/cm3,或者1.5

–

1.6g/cm3,或者1.6

–

1.7g/cm3,或者1.7

–

1.8g/cm3,或者1.8

–

1.9g/cm3,或者1.9

–

2.0g/cm3,或者2.0

–

2.1g/cm3,或者2.1-2.2g/cm3,或者2.2-2.25g/cm3的范围内,或者是其中的连续范围的任意组合,并且包括至少40原子%的硅,或者至少50原子%的硅,或者至少60原子%的硅,或者至少70原子%的硅,或者至少80原子%的硅,或者至少90原子%的硅,或者至少95原子%的硅。

58.在一些实施例中,连续的多孔锂储存层的大部分活性材料(例如,硅、锗或其合金)具有在集流器的部分之间的实质横向连通性,从而产生围绕随机的孔隙和空隙延伸的这种连通性(如稍后讨论的)。再次参考图1,在一些实施例中,“实质横向连通性”是指连续的多孔锂储存层107中的一点x处的活性材料可以连接到在该层中的第二点x'处的活性材料,所述第二点x'位于至少与所述连续的多孔锂储存层的厚度t一样大的直线横向距离ld处,或者在至少为所述厚度的2倍的横向距离处,或者在至少为所述厚度的3倍的横向距离处。未显示的是,包括绕过孔隙的材料连通性的总路径距离可以长于ld。在一些实施例中,连续的多孔锂储存层可以描述为互连的硅、锗或其中合金的基体(matrix),其中嵌入有随机的孔隙和空隙。在一些实施例中,连续的多孔锂储存层具有海绵状形式。在一些实施例中,至少在电化学化成之前,约75%或更多的金属氧化物层表面与连续的多孔锂储存层邻接。应该注意的是,连续的多孔锂储存层不一定延伸穿过整个阳极而不具有任何横向断裂,并且可以包括随机的断点或裂缝,但仍被认为是连续的。

59.在一些实施例中,连续的多孔锂储存层包括亚化学计量的硅氧化物(sio

x

)、锗氧化物(geo

x

)或锡氧化物(sno

x

),其中氧原子与硅、锗或锡原子的比率小于2:1,即,x《2,或者小于1:1,即x《1。在一些实施例中,x在0.02至0.95,或者0.02至0.10,或者0.10至0.50,或者0.50至0.95,或者0.95至1.25,或者1.25至1.50的范围内,或是其中连续范围的任意组合。

60.在一些实施例中,连续的多孔锂储存层包括亚化学计量的硅氮化物(siny)、锗氮化物(geny)或锡氮化物(snny),其中氮原子与硅、锗或锡原子的比率小于1.25:1,即,y《1.25。在一些实施方案中,y在0.02至0.95,或者0.02至0.10,或者0.10至0.50,或者0.50至

0.95,或者0.95至1.20的范围内,或者是其中连续范围的任意组合。

61.在一些实施例中,连续的多孔锂储存层包括亚化学计量的硅氮氧化物(sio

x

ny)、锗氮氧化物(geo

x

ny)或锡氮氧化物(sno

x

ny),其中氧原子和氮原子总数与硅、锗或锡原子的比率小于1:1,即(x y)《1。在一些实施例中,(x y)在0.02至0.95,或者0.02至0.10,或者0.10至0.50,或者0.50至0.95的范围内,或是其中连续范围的任意组合。

62.在一些实施例中,上述亚化学计量的氧化物、氮化物或氮氧化物由cvd工艺提供,包括但不限于pecvd工艺。可以使氧和氮均匀地位于连续的多孔锂储存层内,或者可以使氧或氮的含量作为储存层厚度的函数而变化。

63.参考图6,阳极600包括设置在集流器601之上的连续的多孔锂储存层607,集流器601包括金属氧化物层605和导电层603。在一些实施例中,连续的多孔锂储存层607包括多个连续的多孔锂储存子层(607a和607b),它们具有不同的物理性质或化学组成,并且独立地选自上述实施例中的任意一种。例如,锂储存子层607a可以包括具有低氧含量的非晶硅并且锂储存子层607b可以包括硅的低价氧化物sio

x

,其中x在0.02至0.95的范围内。或者,607a和607b的组成可以颠倒。在另一个示例中,锂储存子层607a可以包括具有低锗的非晶硅并且锂储存子层607b包括比607a高的原子%的锗。在一些实施例中,锂储存子层可以具有不同数量或类型的掺杂剂。在一些其他的实施例中,锂储存子层607a和607b具有相似的化学成分,但607a的密度高于607b。这些只是一些非限制性示例。许多其他组合是可能的。尽管图6中显示了两个锂储存子层,但可以替代地使用三个或更多个子层。

64.在一些实施例中,连续的多孔锂储存层包括作为层厚度的函数的成分、密度或孔隙率的梯度,或它们的组合。例如,连续的多孔锂储存层107可以包括其密度在金属氧化物层105附近比在顶表面108附近高的非晶硅,反之亦然。

65.附加锂储存层

66.通常本阳极的一些实施例的平面性质还允许简单地涂覆附加锂储存层,该层不是如本文所述的连续的多孔锂储存层。例如,可以将基于碳的常规锂离子电池浆料(其可以可选地进一步包括硅颗粒)涂覆在本公开的连续的多孔锂储存层之上以进一步提高充电容量。涂布方法可以包括幕涂、狭缝涂布、旋涂、喷墨涂布、喷涂或任意其他合适的方法。

67.化学气相沉积(cvd)

68.cvd通常涉及使前体气体、对于直接液体注入cvd而言是气化液体或者气体和液体流入包含一个或更多个通常被加热、要进行涂覆的对象的腔室中。在热的表面上及附近发生化学反应,从而使薄膜沉积在表面上。这伴随着化学副产品的产生,这些副产品与未反应的前体气体一起从腔室中排出。可预期的是沉积的材料种类繁多且应用范围广泛,因此存在许多可以用于形成锂储存层、金属氧化物层、补充层(见下文)或其他层的cvd变型。在一些实施例中,它可以在热壁反应器或冷壁反应器中、在亚torr级总压力至高于大气压的压力、在有或没有载气以及在温度范围通常在100-1600℃的情况下进行。还有多种增强型cvd工艺,包括使用等离子体、离子、光子、激光、热灯丝或燃烧反应来提高沉积速率和/或降低沉积温度。可以使用各种工艺条件来控制沉积,包括但不限于温度、前体材料、气体流速、压力、衬底偏压(如果适用)和等离子体能量(如果适用)。

69.如所提到的,可以通过等离子体增强化学气相沉积(pecvd)来提供连续的多孔锂储存层,例如硅或锗或这两者的层。相对于常规的cvd,pecvd的沉积通常可以在更低的温度

和更高的速率下进行,这对于更高的制造产量可能是有利的。在一些实施例中,pecvd用于在金属氧化物层之上沉积基本上非晶的硅层(可选地被掺杂)。在一些实施例中,pecvd用于在金属氧化物层之上沉积基本上非晶的连续的多孔硅层。

70.等离子体增强化学气相沉积(pecvd)

71.在pecvd工艺中,根据各种实施方式,可以在设置有衬底的腔室中或在腔室上游产生等离子体,并将等离子体供给到腔室中。可以使用各种类型的等离子体,包括但不限于电容耦合等离子体、电感耦合等离子体和导电耦合等离子体。可以使用任意合适的等离子体源,包括dc、ac、rf、vhf,可以使用组合pecvd和微波源。有用的pecvd工具的一些非限制性示例包括空心阴极管pecvd、磁控管约束(magnetron confined)pecvd、电感耦合等离子体化学气相沉积(icp-pecvd,有时称为hdpecvd、icp-cvd或hdcvd),以及膨胀热等离子体化学气相沉积(etp-pecvd)。

72.如本领域所熟知的,pecvd工艺条件(温度、压力、前体气体、载气、掺杂剂气体、流速、能量等)可以根据所使用的特定工艺和工具而变化

73.在一些实施方式中,pecvd工艺是膨胀热等离子体化学气相沉积(etp-pecvd)工艺。在这种工艺中,使生成等离子体的气体通过直流电弧等离子体发生器以形成等离子体,可选地在邻接的真空腔室中具有包括网状或其他衬底的集流器。将硅源气体注入等离子体中,产生自由基。等离子体经由发散的喷嘴膨胀并被注入真空腔室并朝向衬底。生成等离子体的气体的示例是氩气(ar)。在一些实施例中,等离子体中的离子化氩物质与硅源分子碰撞从而形成自由基硅源物质,导致在集流器上的沉积。用于dc等离子体源的电压和电流的示例范围分别为60至80伏和40至70安。

74.可以使用任何合适的硅源来沉积硅,包括硅烷(sih4)、二氯硅烷(h2sicl2)、一氯硅烷(h3sicl)、三氯硅烷(hsicl3)、四氯化硅(sicl4)和二乙基硅烷。取决于使用的气体,硅层可以通过分解或与另一种化合物反应形成,例如通过氢还原。在一些实施例中,气体可以包括诸如硅烷的硅源,诸如氦、氩、氖或氙的稀有气体,可选地包括一种或更多种掺杂剂气体,并且基本上不含氢。在一些实施例中,气体可以包括氩气、硅烷和氢气,以及可选的一些掺杂剂气体。在一些实施例中,氩气相对于硅烷和氢气的组合气流的气体流量比率至少为3.0,或者至少为4.0。在一些实施例中,氩气相对于硅烷和氢气的组合气流的气体流量比率在3-5,或者5-10,或者10-15,或者15-20的范围内,或是其中连续范围的任意组合。在一些实施例中,氢气与硅烷气体的气体流量比率在0-0.1,或者0.1-0.2,或者0.2-0.5,或者0.5-1,或者1-2,或者2-5的范围内,或者是其中连续范围的任意组合。在一些实施例中,当硅烷相对于硅烷和氢气的组合气流的气流比率增大时,可以形成更高孔隙率的硅和/或硅沉积速率可以增大。在一些实施例中,掺杂剂气体是硼烷或磷化氢,其可以可选地与载气混合。在一些实施例中,掺杂剂气体(例如硼烷或磷化氢)相对于硅源气体(例如硅烷)的气体流量比率在0.0001-0.0002,或者0.0002-0.0005,或者0.0005-0.001,或者0.001-0.002,或者0.002-0.005,或者0.005-0.01,或者0.01-0.02,或者0.02-0.05,或者0.05-0.10的范围内,或者是其中连续范围的任意组合。上述这样的气体流量比率可以指相对气体流量,例如以标准立方厘米每分钟(sccm)计。在一些实施例中,pecvd沉积条件和气体可以在沉积过程中改变。

75.在一些实施例中,在pecvd沉积的至少一部分时间期间集流器处的温度在100℃至

200℃,或者200℃至300℃,或者300℃至400℃,或者400℃到500℃,或者500℃到600℃的范围内,或者是其中连续范围的任意组合。在一些实施例中,温度可以在pecvd沉积时间期间变化。例如,pecvd早期的温度可以高于后期的温度。或者,pecvd后期的温度可以高于早期的温度。

76.连续的多孔锂储存层的每单位面积的厚度或质量取决于储存材料、所需的充电容量以及其他操作和寿命的考虑。增加厚度通常会提供更大容量。如果连续的多孔锂储存层变得太厚,则电阻可能增大并且稳定性可能降低。在一些实施例中,阳极可以表征为具有至少0.5mg/cm2,或者至少1.0mg/cm2,或者至少1.5mg/cm2,或者至少3mg/cm2,或者至少5mg/cm2的活性硅面密度。在一些实施例中,锂储存结构可以表征为活性硅面密度在0.5-1.5mg/cm2范围内,或者在1.5-2mg/cm2范围内,或者在2-3mg/cm2范围内,或者在3-5mg/cm2的范围内,或者在5-10mg/cm2范围内,或者在10-15mg/cm2范围内,或者在15-20mg/cm2范围内,或为其中连续范围的任意组合。“活性硅面密度”是指与集流器电连通的硅,可用于在电池循环开始时(例如在稍后讨论的阳极“电化学化成”之后)进行可逆的锂储存。“面”是指其上设置有活性硅的导电层的表面区域。在一些实施例中,并非所有的硅成分都是活性硅,即,一些硅可以被束缚为非活性硅化物的形式或与集流器电隔离。

77.在一些实施例中,连续的多孔锂储存层具有至少0.5μm,或者至少1μm,或者至少3μm,或者至少7μm的平均厚度。在一些实施例中,连续的多孔锂储存层具有在约0.5μm至约50μm范围内的平均厚度。在一些实施例中,连续的多孔锂储存层包含至少85原子%的非晶硅并且厚度在0.5至1μm,或者1-2μm,或者2-4μm,或者4-7μm,或者7

–

10μm,或者10

–

15μm,或者15

–

20μm,或者20

–

25μm,或者25

–

30μm,或者30

–

40μm,或者40

–

50μm的范围内,或者是其中连续范围的任意组合。

78.在一些实施例中,连续的多孔锂储存层包括硅但不包含大量的结晶硅化物,即,不容易通过x射线衍射(xrd)检测到硅化物的存在。当硅在较高温度下直接沉积在金属(例如镍箔)上时,通常会形成金属硅化物,例如硅化镍。金属硅化物,如硅化镍,其锂储存容量通常比硅本身低得多。在一些实施例中,连续的多孔锂储存层内形成硅化物的金属元素的平均原子%平均小于35%,或者小于20%,或者小于10%,或者小于5%。在一些实施例中,连续的多孔锂储存层内形成硅化物的金属元素的平均原子%在约0.01至约10%,或者约0.05至约5%的范围内。在一些实施例中,在连续的多孔锂储存层中形成硅化物的金属元素的原子%在靠近集流器处要高于在远离集流器处。

79.其他阳极特征

80.在一些实施例中,阳极还可以包括一个或更多个补充层。如图7a所示,补充层750被设置在连续的多孔锂储存层707的表面之上,所述连续的多孔锂储存层707覆盖包括金属氧化物层705和导电层703的集流器701。在一些实施例中,补充层是用于提高寿命或物理耐久性的保护层。补充层可以是由锂储存材料本身形成的氧化物或氮化物,例如在硅的情况下是二氧化硅、氮化硅或氮氧化硅。补充层可以例如通过ald、cvd、pecvd、蒸镀、溅射、溶液涂覆、喷墨或与阳极兼容的任意方法进行沉积。在一些实施例中,在与连续锂储存层相同的cvd或pecvd装置中沉积所述补充层。例如,可以通过将含氧或含氮气体(或两者)随着用于形成连续的多孔锂储存层的硅前体气体一起引入来形成化学计量的二氧化硅或氮化硅补充层。在一些实施例中,补充层可以包括氮化硼或碳化硅。在一些实施例中,补充层750可以

包括如下所述的金属化合物。

81.如图7b所示,在一些实施例中,阳极包括第一补充层750-1和第二补充层750-2,第二补充层750-2覆盖第一补充层并且具有与第一补充层不同的化学组成。在一些实施例中,第一补充层750-1可以包括氮化硅、二氧化硅、氮氧化硅或第一金属化合物。第二补充层750-2具有与第一补充层不同的组成并且可以包括氮化硅、二氧化硅、氮氧化硅或第二金属化合物。在一些实施例中,第二补充层可以与第一补充层接触。在一些实施例中,可以在第二补充层之上设置一个或更多个附加补充层。在具有两个或更多个补充层的一些实施例中,每个补充层与至少一个其他补充层接触。

82.在一些实施例中,第一补充层750-1和可选的第二或附加补充层可以通过提供对于与可能降解所述界面的溶剂或电解质的直接电化学反应的屏障来帮助稳定连续的多孔锂储存层。补充层应对于锂离子具有合理的传导性,并允许锂离子在充电和放电期间移动到连续的多孔锂储存层中和从其中移动出来。在一些实施例中,补充层的锂离子传导率为至少10-9

s/cm,或者至少10-8

s/cm,或者至少10-7

s/cm,或者至少10-6

s/cm。在一些实施例中,补充层用作固态电解质。在一些实施例中,补充层的导电性低于锂储存结构,因此在补充层/电解质界面处很少发生或不发生锂离子电化学还原成锂金属。除了提供对于电化学反应的防护之外,多个补充层结构的实施例可以提供优异的结构支撑。在一些实施例中,虽然在锂化期间连续的多孔锂储存层膨胀时补充层可能弯曲并且可能形成裂缝,但是裂纹扩展可以分布在所述层之间从而使锂储存结构相对于主体电解质的直接暴露减少。例如,第二补充层中的裂缝可能不与第一补充层中的裂缝对齐。如果仅使用一个厚的补充层,则可能不会产生这种优势。在一个实施例中,第二补充层可以由具有比第一补充层更高的柔韧性的材料形成。

83.在一些实施例中,补充层(第一补充层、第二补充层或任意的附加补充层)可以包括氮化硅,例如,基本化学计量的氮化硅,其中氮与硅的比率在1.33至1.25的范围内。包括氮化硅的补充层的平均厚度可以在约0.5nm至1nm,或者1nm至2nm,或者2nm至10nm,或者10nm至20nm,或者20nm至30nm,或者30nm至40nm,或者40nm至50nm的范围内,或为其中连续范围的任意组合。可以通过原子层沉积(ald)工艺或通过cvd工艺来沉积氮化硅。在一些实施例中,连续的多孔锂储存层包括通过如上所述的某种类型的cvd工艺沉积的硅,并且最后,将氮气源伴随着硅源一起加入到cvd沉积室中。

84.在一些实施例中,补充层(第一补充层、第二补充层或任意的附加补充层)可以包括二氧化硅,例如,基本化学计量的二氧化硅,其中氧与硅的比率在2.0至1.9的范围内。包括二氧化硅的补充层的平均厚度可以在约2nm至10nm,或者10nm至30nm,或者30nm至50nm,或者50nm至70nm,或者70nm至100nm,或者100nm至150nm,或者150nm至200nm的范围内,或者是其中连续范围的任意组合。可以通过原子层沉积(ald)工艺或通过cvd工艺来沉积二氧化硅。在一些实施例中,连续的多孔锂储存层包括通过如上所述的某种类型的cvd工艺沉积的硅,并且最后,将含氧气体源伴随硅源一起加入到cvd沉积室中。

85.在一些实施例中,补充层(第一补充层、第二补充层或任意的附加补充层)可以包括氮氧化硅,例如,基本化学计量的硅氮氧化物(sio

x

ny),其中0.5x与0.75y的和在1.00至0.95的范围内。包括氮化硅的补充层的平均厚度可以在约0.5nm至1nm,或者1nm至2nm,或者2nm至10nm,或者10nm至20nm,或者20nm至30nm,或者30nm至40nm,或者40nm至50nm,或者

50nm至70nm,或者70nm至100nm,或者100nm至150nm的范围内,或者是其中连续范围的任意组合。在一些实施例中,氮氧化硅可以通过cvd工艺提供,包括但不限于pecvd工艺。可以使氧和氮可以均匀地位于连续的多孔锂储存层内,或者可以使氧或氮的含量作为储存层内的位置(例如高度)的函数而变化。

86.在一些实施例中,可以通过原子层沉积(ald)工艺或通过cvd工艺来沉积氮化硅、二氧化硅或氮氧化硅。在一些实施例中,连续的多孔锂储存层包括通过如上所述的某种类型的cvd工艺沉积的硅,并且在最后,将含氮和/或含氧的气体源伴随硅源一起加入到cvd沉积室中。

87.在一些实施例中,补充层(第一补充层、第二补充层或任意的附加补充层)可以包括金属氧化物、金属氮化物或金属氮氧化物,例如,含有铝、钛、钒、锆或锡的那些,或它们的混合物。在一些实施例中,包括金属氧化物、金属氮化物或金属氮氧化物的补充层可以具有小于约100nm的平均厚度,例如在约0.5nm至约1nm,或者约1nm至约2nm,或者2nm至10nm,或者10nm至20nm,或者20nm至30nm,或者30nm至40nm,或者40nm至50nm的范围内,或者是其中连续范围的任意组合。金属氧化物、金属氮化物或金属氮氧化物可以包括其他组分或掺杂剂,诸如过渡金属、磷或硅。

88.在一些实施例中,金属化合物可以包括含锂材料,诸如磷锂氮氧化物(lipon)、锂磷酸盐、锂铝氧化物(lithium aluminum oxide)或锂镧钛酸盐(lithium lanthanum titanate)。在一些实施例中,包括含锂材料的补充层的厚度可以在0.5nm至200nm,或者1nm至10nm,或者10nm至20nm,或者20nm至30nm,或者30nm至40nm,或者40nm至50nm,或者50nm至100nm,或者100nm至200nm的范围内,或它们中连续范围的任意组合。

89.在一些实施例中,金属化合物可以通过包括ald、热蒸镀、溅射或电子束蒸镀的工艺进行沉积。ald是一种薄膜沉积技术,通常基于气相化学工艺的顺序使用。大多数ald反应使用至少两种化学物质,通常称为前体。这些前体以顺序的、自限制的方式一次一个地与材料的表面反应。通过反复暴露于不同的前体,通常使薄膜以共形的方式沉积。除了常规ald系统,还可以使用所谓的空间ald(sald)方法和材料,例如,如美国专利第7,413,982号所述,其全部内容通过引用并入本文用于所有目的。在某些实施例中,sald可以在环境条件和压力下进行并且具有比常规ald系统更高的生产量。

90.在一些实施例中,用于沉积金属化合物的工艺可以包括无电沉积、与溶液接触、与反应气体接触或电化学方法。在一些实施例中,金属化合物可以通过沉积金属层(包括但不限于热蒸镀、cvd、溅射、电子束蒸镀、电化学沉积或无电沉积)然后进行处理(包括但不限于与反应溶液接触、与氧化剂接触、与反应气体接触或热处理)以将金属转化为金属化合物来形成。

91.补充层可以包括具有交替的金属氧化物层和桥接有机材料层的无机-有机混合结构。这些无机-有机混合结构有时被称为“有机金属聚合物(metalcone)”。可以通过使用原子层沉积来施加金属化合物并使用分子层沉积(mld)来施加有机物的组合来制造这种结构。有机桥通常是具有多个官能团的分子。一个基团可以与包含金属化合物的层反应,而另一个基团可用于在随后的ald步骤中反应以结合新金属。可以使用范围广泛的反应性有机官能团,包括但不限于羟基、羧酸、胺、酰氯(acid chlorides)和酸酐。可以使用差不多任何适用于ald沉积的金属化合物。一些非限制性实例包括铝的ald化合物(例如三甲基铝)、钛

的ald化合物(例如四氯化钛)、锌的ald化合物(例如二乙基锌)和锆的ald化合物(三(二甲氨基)环戊二烯基锆)。为了本公开的目的,金属氧化物/桥接有机物的这种交替子层结构被认为是单个有机金属聚合物补充层。当金属化合物包括铝时,这种结构可以称为有机铝聚合物(alucone)。类似地,当金属化合物包括锆时,这种结构可以称为有机锆聚合物(zircone)。可以在美国专利9,376,455和美国专利公开2019/0044151和2015/0072119中找到可适合作为补充层的无机-有机混合结构的其他示例,其全部内容通过引用并入本文。

92.在一些实施例中,具有有机金属聚合物的补充层的厚度可以在0.5nm至200nm,或者1nm至10nm,或者10nm至20nm,或者20nm至30nm,或者30nm至40nmnm,或者40nm至50nm,或者50nm至100nm,或者100至200nm的范围内,或者是其中连续范围的任意组合。

93.在一些实施例中,补充层(第一补充层、第二补充层或附加补充层)可以包括氮化硼或碳化硅并且可以具有小于约100nm的平均厚度,例如在约0.5nm至约1nm,或者约1nm至约2nm,或者2nm至10nm,或者10nm至20nm,或者20nm至30nm,或者30nm至40nm,或者40nm至50nm的范围内,或者是其中连续范围的任意组合。

94.在一些实施例中,在电池组装之前,即,在将阳极与阴极组合在电池中之前,阳极至少被部分地预锂化,即连续的多孔锂储存层和/或金属氧化物层包括一些锂。

95.在一些实施例中,在沉积连续的多孔锂储存层之前,将锂金属(或一些其他锂化材料)沉积到金属氧化物层上。锂可以例如通过蒸镀、电子束或溅射来沉积。一些锂可以形成氧化锂。在金属氧化物层包括过渡金属(例如铜或镍)的氧化物的实施例中,可以形成混合金属氧化物。在一些实施例中,锂层沉积在金属氧化物之上可以减少在阳极的电化学成型(下文讨论)期间锂的第一次循环损失。

96.在一些实施例中,金属氧化物层中沉积的锂金属原子与氧原子的比率为至少0.02,或者在0.05至1.0的范围内。在一些情况下,沉积的锂金属的量对应于连续的多孔锂储存层的最大锂表面容量(areal capacity)的至少1%,或者在2%至10%,或者10%至30%,或者30%至50%的范围内,或是这些范围的任意组合。

97.在一些实施例中,连续的多孔锂储存层可以在电池组装之后的第一次电化学循环之前或者在电池组装之前被至少部分地预锂化。即,甚至在第一次电池循环之前,可以将一些锂掺入到连续的多孔锂储存层中以形成锂化储存层。在一些实施例中,锂化储存层可以破裂成更小的结构,包括但不限于片晶(platelets),其保持电化学活性并继续可逆地储存锂。请注意,“锂化储存层”仅表示锂储存层的潜在储存容量的至少一部分被填充,但不一定全部被填充。在一些实施例中,锂化储存层可以包括锂在连续的多孔锂储存层的理论锂储存容量的1%至10%,或者10%至20%,或者20%至30%,或者30%至40%,或者40%至50%,或者50%至60%,或者60%至70%,或者70%至80%,或者80%至90%,或者90%至100%的范围内,或者是其中连续范围的任意组合。在一些实施例中,金属氧化物层可以捕获这些锂中的一部分,并且可能需要考虑这种捕获以在锂化储存层中达到所需的锂范围。

98.在一些实施例中,预锂化可以包括例如通过蒸镀、电子束或溅射将锂金属沉积在连续的多孔锂储存层之上,或者在一个或更多个锂储存子层之间,或者沉积在这两处。或者,预锂化可以包括使阳极与还原性锂有机化合物例如萘锂、正丁基锂等接触。在一些实施例中,预锂化可以包括通过在预锂化溶液中锂离子的电化学还原来掺入锂。

99.在一些实施例中,可以在预锂化之前在连续的多孔锂储存层上形成一个或更多个

补充层(如上所述)。补充层可以用于控制锂的掺入速率。补充层材料的非限制性示例包括氮化硅、金属氧化物、金属氮化物或金属氮氧化物。

100.在一些实施例中,预锂化包括连续的多孔锂储存层与锂化材料的物理接触。锂化材料可以包括还原性锂化合物、锂金属或稳定化的锂金属粉末,它们中的任何一种都可以可选地被提供作为锂转移衬底上的涂层。锂转移衬底可以包括金属(例如,作为箔)、聚合物、陶瓷或这些材料的一些组合,可选地为多层形式。在一些实施例中,这种锂化材料可以至少设置在电流隔离件的面向阳极的一侧上,即,电流隔离件还用作锂转移衬底。稳定化的锂金属粉末(“slmp”)通常具有在锂金属颗粒之上的磷酸盐、碳酸盐或其他涂层,例如如在美国专利8,377,236、6,911,280、5,567,474、5,776,369和5,976,403中所述,其全部内容通过引用并入本文。在一些实施例中,slmp可能需要物理压力来破坏涂层并允许锂掺入到连续的多孔锂储存层中。在一些实施例中,可以利用压力和/或热来施加其他锂化材料以促进锂(可选地通过一个或更多个补充层)转移到连续锂储存层中。在一些实施例中,施加在阳极和锂化材料之间的压力可以是至少200kpa,或者至少1000kpa,或者至少5000kpa。例如,可以通过延压加压板来施加压力,或者在锂化材料涂覆在电流分隔件上的情况下,通过组装成具有约束或其他加压特征的电池来施加压力。

101.在一些实施例中,预锂化包括在锂掺入期间、在锂掺入之后或者在掺入期间和之后对连续的多孔锂储存层进行热处理。热处理可以有助于锂掺入到连续的多孔锂储存层中,例如通过促进锂扩散。在一些实施例中,热处理包括将阳极暴露于50℃至100℃,或者100℃至150℃,或者150℃至200℃,或者200℃至250℃,或者250℃至300℃,或者300℃至350℃范围内的温度。在一些实施例中,热处理可以在受控的气氛下进行,例如在真空或氩气气氛下,以避免与氧气、氮气、水或其他反应性气体发生不希望的反应。

102.在一些实施例中,预锂化可以软化连续的多孔锂储存层,例如,由于锂-硅合金的形成。这种软化可能会在某些工艺(例如卷对卷工艺)中造成问题,由此软化的锂储存层在卷绕过程中开始粘到辊上或粘到其自身上。在一些实施例中,在预锂化之前或在预锂化之后提供一个或更多个补充层,阳极的结构完整性和可加工性可以大大提高。在一些实施例中,补充层可以充当与其他表面的较硬的界面以防止或减少这些表面与软化的锂储存材料的接触。

103.在一些实施例中,可以在连续的多孔锂储存层之上沉积锂金属,然后沉积锂离子传导层。可以在锂离子传导层沉积之前、锂离子传导层沉积之后或在这两种情况下对阳极进行热处理。在一些实施例中,锂金属被直接沉积在连续的多孔锂储存层上。在一些实施例中,在沉积锂金属之前,将补充层例如氮化硅沉积到连续的多孔锂储存层上。在一些实施例中,锂离子传导层可以包括含锂材料、金属氧化物或有机金属聚合物。锂离子传导层材料的一些非限制性示例包括锂磷氮氧化物(lipon)、锂磷酸盐、锂铝氧化物、锂镧钛酸盐和有机铝聚合物。锂离子传导层可以包括不同材料(例如选自上述名单中的)的多个子层。

104.在一些实施例中,可以在最终电池组装之前用还原剂处理阳极。还原剂可以具有足以还原金属氧化物层的至少一部分的电化学电势。还原剂可以包括无机氢化物、取代或未取代的硼氢化物、胺-硼烷或阴离子有机芳族化合物。在一些实施例中,可以以非水溶剂来提供所述还原剂,该溶剂本身不被还原剂还原并且在具有低氧和低水分的受控条件下应用。

105.上面讨论了关于预锂化和金属氧化物前体的热处理,但在一些实施例中,在有或没有预锂化步骤的情况下,可以在电池组装之前(在连续的多孔锂储存层的沉积完成之后,但在将阳极与阴极在电池中组合之前)对阳极进行热处理。在一些实施例中,对阳极进行热处理可以改善各种层的粘附性或导电性,例如,通过诱导来自集流器(即,金属氧化物层或下面的导电金属层)的金属或来自可选的补充层的原子迁移到连续的多孔锂储存层中。在一些实施例中,可以在受控环境,例如在具有低的氧和水含量(例如,小于100ppm或分压小于10托,或者小于1托,或者小于0.1托以防止降解)的氮、氩或真空条件下进行阳极的热处理。本文中,“在真空中”通常是指减压条件,其中所有气体的总压力(例如在真空烘箱中)小于10托。由于设备限制,真空压力通常大于约10-8

托。在一些实施例中,可以利用烘箱、管式炉、红外加热元件、与热表面(例如热板)接触或暴露于闪光灯来进行阳极热处理。阳极热处理温度和时间取决于阳极的材料。在一些实施例中,阳极热处理包括将阳极加热至温度为至少50℃,可选地在50℃至600℃,或者100℃至250℃,或者250℃至350℃,或者350℃至450℃,或者450℃至600℃,或者600℃至700℃,或者700℃至800℃的范围内,或者是其中连续范围的任意组合。在一些实施例中,阳极热处理时间可以在约0.1分钟至约1分钟,或者约1分钟至约5分钟,或者约5分钟至约10分钟,或者约10分钟至约30分钟,或者约30分钟至约60分钟,或者约60分钟至约90分钟,或者约90分钟至约120分钟的范围内,或是其中连续范围的任意组合。

106.如图8所示,存在多种用于制造整合了本公开的阳极的电池的工艺流程选择。图8的所有步骤已在上面更详细地进行了讨论,并且图8并非所有可能性的穷尽性列举。在一些实施例中,至少遵循步骤801、805和817。在步骤801中,在导电层(例如导电金属层,诸如金属箔或金属网)上形成金属氧化物层。在步骤805中,在金属氧化物层之上或上面沉积一个或更多个连续的多孔锂储存层。在替代实施例中,在步骤805之前,可以将锂金属(或一些其他锂化材料)沉积到金属氧化物层上,如步骤803中所示。在一些情况下,步骤805中形成的阳极可以备用来组装成电池,步骤817。

107.在一些实施例中,在步骤805之后,可以包括预锂化步骤,例如步骤807,其中可以将锂金属沉积到连续的多孔锂储存层上。在一些情况下,来自步骤807的阳极可以备用来组装成电池,步骤817。在如步骤811所示的其他实施例中,在电池组装步骤817之前,可以在步骤807的产品上沉积一个或更多个锂离子传导层。

108.在一些实施例中,在步骤805之后,可以在连续的多孔锂储存层上沉积一个或更多个补充层,如步骤809中所示。在一些情况下,来自步骤809的阳极可以备用来组装成电池,步骤817。在其他实施例中,可以包括预锂化步骤,例如如步骤813所示,其中可以将锂金属沉积在补充层之上或上面。在一些情况下,来自步骤813的阳极可以备用来组装成电池,步骤817。在其他实施例中,可以在电池组装步骤817之前在步骤813的产品上沉积一个或更多个锂离子传导层。

109.除了图8中所示的明确步骤之外,可以在任意这些步骤之间进行热处理或其他处理。此外,如所提到的,在步骤805之后可以涂覆附加锂储存层,其不是连续的多孔锂储存层。在一些实施例中,可以使用卷对卷涂覆方法执行一个或更多个步骤,其中导电层为卷膜的形式,例如金属箔卷。

110.在某些情况下,如图9a所示,可以在特定步骤中执行卷对卷加工,其中用于该步骤

的设备901包括例如用于沉积、形成或处理层的必要加工硬件903,以及用于支撑待处理的薄膜卷906的装载工具905,以及在该步骤完成后将经处理的薄膜908卷起的卷绕工具907。为了进行下一步,可以将经处理的卷传送到加工设备911,该设备具有自己的加工硬件913、装载工具915和卷绕工具917。在传送期间,取决于该步骤,可以使卷保持在受控环境中,例如低氧或低水分。

111.在一些情况下,卷对卷加工可以包括将在一个步骤中加工的膜直接传送到下一个步骤或设备,如在图9b中示意性示出的。加工设备921类似于设备901,但没有缠绕工具。设备921包括用于支撑要处理的薄膜卷926的装载工具925和例如用于沉积、形成或处理层的适当的加工硬件923。来自第一步骤的经处理的膜928移动到加工设备931以接受另一个处理步骤。设备931包括例如用于沉积、形成或处理层的适当的加工硬件933,以及在下一步骤完成后卷起经处理的薄膜938的卷绕工具937。未示出的是,相反,经处理的膜938可以移动到另一个加工设备而无需卷绕。此外,虽然被绘制为单独的单元,但在一些实施例中,设备921和设备931可以共享共同的腔室。在一些实施例中,可以在设备921和931之间提供过渡腔室或过渡区域,该过渡腔室或过渡区域被设计用于避免一个工艺与另一个工艺的污染,或者如果一个工艺需要的时间比另一个工艺少,则用作膜传输速度缓冲器。

112.取决于一个设备与另一个设备接口的兼容性,可以一起使用上述实施例的各种组合。制造设备还可包括分切工作站。

113.电池特征

114.前面的描述主要涉及锂离子电池(lib)的阳极/负电极。lib通常包括阴极/正电极、电解质和(如果不使用固态电解质)分隔件。众所周知,电池可以形成阳极和阴极的多层堆叠,中间有分隔件。或者,阳极/阴极堆叠可以形成所谓的电芯卷(jellyroll)。这种结构被设置到具有所需电接触的适当外壳中。

115.在一些实施例中,电池可以被构造成具有约束特征以限制电池的膨胀,例如,如美国公开申请2018/0145367和2018/0166735中所述,其全部内容通过引用并入本文以用于所有目的。在一些实施例中,在阳极和阴极之间施加物理压力,例如,使用张力弹簧或夹子、可压缩膜等。约束、压力或约束和压力两者可以帮助确保在可能导致连续的多孔锂储存层的膨胀和收缩的形成和循环期间,阳极保持与集流器的有效接触。在一些实施例中,使用金属或其他硬圆柱形外壳的电芯卷电池设计可以提供有效的约束、压力或约束和压力两者。

116.图10是根据本公开的一些实施例的电池的示意性截面图。电池790包括顶板760、底板762、阳极侧板764和阴极侧板766,它们形成用于阳极700、阴极740和中间分隔件730的堆叠体的外壳的一部分。阳极连接到阳极总线720,阳极总线720连接到延伸穿过阳极侧板764的阳极引线722。阴极连接到阴极总线750,阴极总线750连接到延伸穿过阴极侧板766的阴极引线752。电池790还包括填充空间并浸透分隔件730的电解质780。顶部压缩构件770和下部压缩构件772在阳极和阴极之间施加物理压力(箭头)。压缩构件可以是例如由多孔聚合物或聚硅氧烷制成的可压缩薄膜。或者,压缩构件可以包括例如由多孔聚合物或聚硅氧烷制成的一系列可压缩特征。或者,压缩构件可以包括弹簧或弹簧阵列。或者,压缩构件可以对应于压缩夹或钳子的两侧。在一些实施例中,分隔件可以用作可压缩膜。在一些实施例中,顶板和底板可以由抵抗变形的材料形成和/或被构造用于抵抗变形从而约束电池膨胀。

117.阴极

118.正极(阴极)材料包括但不限于锂金属氧化物或化合物(例如,licoo2、lifepo4、limno2、linio2、limn2o4、licopo4、lini

x

coymnzo2、lini

x

coyalzo2、life2(so4)3或li2fesio4)、氟化碳、金属氟化物如氟化铁(fef3)、金属氧化物、硫、硒、硫-硒及它们的组合。阴极活性材料通常设置在导电阴极集流器上或与之电连通。

119.在一些实施例中,本公开的预锂化阳极与包括硫、硒或硫和硒两者的阴极(在本文中统称为“硫属元素阴极”)一起使用。在一些实施例中,本公开的预锂化阳极可以与具有活性材料层的硫属元素阴极配对,其中活性材料层可以包括碳材料和选自se、seys

x

、teys

x

、tezseys

x

及其组合的化合物,其中x、y和z是0和1之间的任意值,y和x之和为1,并且z、y和x之和为1,化合物浸渍在碳材料中,例如,如美国公开的申请2019/0097275中所述,该申请以引用的方式并入本文用于所有目的。所述化合物可以以基于活性材料层的总重量按重量计9-90%的量存在。在一些实施例中,硫属元素阴极活性材料层还包括导电碳纳米管以提高整体导电性和物理耐久性并且可以允许更快的充电和放电。碳纳米管的存在还可以获得具有更大柔韧性的更厚涂层,从而获得更高的容量。

120.硫属元素阴极通常与锂金属阳极配对。然而,锂金属阳极难以操作,易于降解,并可能进一步形成危险的枝晶锂,从而导致灾难性的短路。在一些实施例中,本公开的预锂化阳极可以实现与纯锂阳极相当的储能容量,但更容易操作并且不太容易形成枝晶锂,从而使它们与硫属元素阴极更兼容。

121.电流分隔件

122.电流分隔件允许离子在阳极和阴极之间流动但防止直接电接触。这种分隔件通常是多孔片材。非水性锂离子分隔件是单层或多层的聚合物片材,通常由聚烯烃制成,尤其适用于小型电池。最常见的是,这些基于聚乙烯或聚丙烯,但也可以使用聚对苯二甲酸乙二醇酯(pet)和聚偏二氟乙烯(pvdf)。例如,分隔件可以具有》30%的孔隙率、低离子电阻率、约10至50μm的厚度和高的体穿刺强度。分隔件可以可替代地包括玻璃材料、陶瓷材料、嵌设于聚合物中的陶瓷材料、涂覆有陶瓷的聚合物或一些其他复合或多层结构,例如以提供更高的机械和热稳定性。如所提到的,分隔件可以包括锂化材料,诸如锂金属、还原性锂化合物或至少涂覆在面向阳极的一侧上的slmp材料。

123.电解质

124.锂离子电池中的电解质可以是液体、固体或凝胶。典型的液体电解质包括一种或更多种溶剂和一种或更多种盐,其中的至少一种包括锂。在最初的几个充电周期(有时称为形成周期)期间,有机溶剂和/或电解质可以在负电极表面上部分分解,以形成sei(固体电解质界面)层。sei通常是电绝缘的但具有离子传导性,因此允许锂离子通过。sei可以减少电解质在后期充电循环中的分解。

125.适用于一些锂离子电池的非水溶剂的一些非限制性实例包括以下:环状碳酸酯(例如,碳酸乙烯酯(ec)、氟代碳酸乙烯酯(fec)、碳酸丙烯酯(pc)、碳酸丁烯酯(bc)和乙烯基碳酸乙烯酯(vec))、碳酸亚乙烯酯(vc)、内酯类(例如,γ-丁内酯(gbl)、γ-戊内酯(gvl)和α-当归内酯(agl))、直链碳酸酯(例如,碳酸二甲酯(dmc)、碳酸甲乙酯(mec,通常也缩写为emc)、碳酸二乙酯(dec)、碳酸甲丙酯(mpc)、碳酸二丙酯(dpc)、碳酸甲丁酯(nbc)和碳酸二丁酯(dbc))、醚类(例如,四氢呋喃(thf)、2-甲基四氢呋喃、1,4-二氧六环、1,2-二甲氧基乙烷(dme)、1,2-二乙氧基乙烷和1,2-二丁氧基乙烷)、腈类(例如乙腈和己二腈)直链酯类

(例如甲基丙酸酯、新戊酸甲酯、新戊酸丁酯和新戊酸辛酯)、酰胺(例如,二甲基甲酰胺)、有机磷酸酯(例如,磷酸三甲酯和磷酸三辛酯)、含有s=o基团的有机化合物(例如,二甲基砜和二乙烯基砜),以及它们的组合。

126.可以组合使用非水液体溶剂。这些组合的示例包括以下组合:环状碳酸酯-直链碳酸酯、环状碳酸酯-内酯、环状碳酸酯-内酯-直链碳酸酯、环状碳酸酯-直链碳酸酯-内酯、环状碳酸酯-直链碳酸酯-醚以及环状碳酸酯-直链碳酸酯-直链酯。在一些实施方案中,环状碳酸酯可以与直链酯组合。此外,环状碳酸酯可以与内酯和直链酯组合。在一些实施例中,环状碳酸酯与直链酯的重量比(或可替代地,体积比)在1:9至10:1,或者2:8至7:3的范围内。

127.用于液体电解质的盐可以包括以下非限制性示例中的一个或更多个:lipf6、libf4、liclo4、liasf6、lin(cf3so2)2、lin(c2f5so2)2、licf3so3、lic(cf3so2)3、lipf4(cf3)2、lipf3(c2f5)3、lipf3(cf3)3、lipf3(iso-c3f7)3、lipf5(iso-c3f7)、具有环状烷基基团的锂盐(例如,(cf2)2(so2)

2x

li和(cf2)3(so2)

2x

li)及它们的组合。常见的组合包括:lipf6和libf4;lipf6和lin(cf3so2)2;以及libf4和lin(cf3so2)2。

128.在一些实施方案中,液体非水溶剂(或溶剂组合)中盐的总浓度为至少0.3m,或者至少0.7m。浓度上限可能受溶解度限制和操作温度范围的影响。在一些实施方案中,盐的浓度不大于约2.5m,或者不大于约1.5m。

129.在一些实施例中,电池电解质包括非水离子液体和锂盐。

130.固体电解质可以在没有分隔件的情况下使用,因为它本身用作分隔件。它是电绝缘的、离子传导性的和电化学稳定的。在固体电解质配置中使用含锂盐,其可以与上述用于液体电解质电池的相同,但不是溶解在有机溶剂中,而是容纳在固体聚合物复合材料中。固体聚合物电解质的实例可以是离子传导聚合物,其由含有具有孤对电子的原子的单体制备,所述孤对电子可用于电解质盐的锂离子在传导期间附着并在其间移动,所述离子传导聚合物诸如聚偏二氟乙烯(pvdf)或聚偏二氯乙烯或它们的衍生物的共聚物、聚(三氟氯乙烯)、聚(乙烯-三氟氯乙烯)或聚(氟化乙烯-丙烯)、聚环氧乙烷(peo)和连接有甲醛的peo、与三官能团氨基甲酸乙酯交联的peo-ppo-peo、聚(双(甲氧基-乙氧基-乙氧基))-磷腈(meep)、与双官能团氨基甲酸乙酯交联的三元醇型peo、聚((寡)氧乙烯)甲基丙烯酸酯-共-碱金属甲基丙烯酸盐、聚丙烯腈(pan)、聚甲基丙烯酸甲酯(pmma)、聚甲基丙烯腈(pman)、聚硅氧烷及其共聚物和衍生物、丙烯酸酯基聚合物、其他类似的无溶剂聚合物、上述聚合物的组合或缩合或交联而形成不同聚合物,以及任意上述聚合物的物理混合物。可以与上述聚合物组合使用以提高薄的叠层的强度的其他传导性较低的聚合物包括:聚酯(pet)、聚丙烯(pp)、聚萘二甲酸乙二醇酯(pen)、聚偏二氟乙烯(pvdf)、聚碳酸酯(pc)、聚苯硫醚(pps)和聚四氟乙烯(ptfe)。这种固体聚合物电解质还可以包括少量的上面列出的有机溶剂。聚合物电解质可以是离子液体聚合物。这种基于聚合物的电解质可以使用任意数量的常规方法来涂覆,诸如幕涂、狭缝涂布、旋涂、喷墨涂布、喷涂或其他合适的方法。

131.可以在电解质中包含附加剂以用于各种功能。例如,可以添加附加剂诸如具有不饱和双键的可聚合化合物以使sei稳定或将其改性。某些胺或硼酸盐化合物可以作为阴极保护剂。可以添加路易斯酸使含氟的阴离子稳定,例如pf

6-。安全保护剂包括用于防护过度充电的物质,例如苯甲醚,或用作阻燃剂的物质,例如磷酸烷基酯。

132.在一些实施例中,固态电解质可以是气相沉积的、溶液涂覆的、熔融涂覆的或其组合。无论是气相沉积或由溶液或熔体涂覆的,本公开的实施例都优于纳米结构化装置。在气相沉积固态电解质的情况下,本公开的阳极不存在纳米或微米结构化装置所具有的物理“遮蔽”问题。遮蔽会造成电解质的不均匀沉积。此处公开的阳极通常不具有如上所述的高纵横比结构,导致没有遮蔽效应或遮蔽效应低。无需借助慢原子层或其他保形涂覆方法,气相沉积的固体电解质可以均匀且快速地沉积在本公开的阳极之上。在溶液或熔融沉积固态电解质的情况下,本公开的阳极可以对于由涂覆操作引起的应力和剪切力更坚固。高纵横比的纳米或微米结构容易受到这些力的破坏。

133.在一些实施例中,原始的未循环的阳极可能在电化学充电/放电期间经历结构或化学变化,例如,由于正常电池使用或由于更早的“电化学化成步骤”。如本领域已知的,电化学化成步骤通常用于形成初始sei层并且涉及相对温和的低电流和有限电压的条件。尽管相对于原始的未循环阳极发生了这种结构和/或化学变化,部分地由这种电化学充电/放电循环制备的改性阳极仍可以具有优异的性能特性。

134.示例

135.对于阳极1

–

10,通过将镍箔置于马弗炉(加热空气)中并将箔在700℃保持30分钟然后冷却至室温来制备在导电金属层(镍)之上具有金属氧化物层(氧化镍)的集流器。金属氧化物厚度约为0.7至1.2微米。

136.阳极1(无补充层)

137.将集流器放置在使用硅烷气体作为硅源和氩气作为载气的高密度等离子体增强化学气相沉积工具(hdpecvd)中。以约0.8mg/cm2的总负载量将非晶硅沉积在镍箔的一个侧面之上以形成具有约4μm厚度的连续的多孔锂储存层。

138.阳极2(si3n4补充层)

139.阳极2以与阳极1相同的方法制备,但在从hdpecvd工具中移除之前,将氮源添加到硅烷/ar气体混合物中,并沉积30nm的基本化学计量的氮化硅以在连续的多孔锂储存层(a-si)之上形成补充层。

140.阳极3(si3n4/tio2补充层)

141.阳极3以与阳极1相同的方式制备,但在从hdpecvd工具中移除之前,将氮源添加到硅烷/ar气体混合物中,并沉积15nm的基本化学计量的氮化硅以在连续的多孔锂储存层(a-si)之上形成第一补充层。将阳极转移到ald工具,并在第一补充层之上沉积6nm的二氧化钛以形成第二补充层。

142.半电池

143.使用1.27cm直径冲孔的每个阳极构建半电池。锂金属用作对电极,使用celgard

tm

分隔件将其与测试阳极分隔开。电解质溶液包括:a)在3:7ec:emc(重量比)中88wt.%的1.0m lipf6;b)10wt.%fec;以及c)2wt.%vc。阳极首先经历了电化学化成步骤。如本领域已知的,电化学化成步骤用于形成初始sei层。可以使用相对温和的低电流和/或有限电压条件来确保阳极不会过度受压。例如,电化学化成可以包括在从c/20至c/5的低c速率下的几个循环。虽然硅在用于锂离子电池时的理论充电容量约为3600mah/g,但已发现如果仅使用全部容量的一部分,则循环寿命会显著提高。除非另有说明,否则性能循环被设置为使用总容量的约三分之一,即约1200mah/g(“容量额定值”)。除非另有说明,否则性能循环方案

通常包括3c充电和c/3放电至大约20%的荷电状态。在充电和放电循环之间设置10分钟的休息。

144.作为循环#的函数的放电容量曲线示于图11中。即使在这些强充电条件(3c)下,所有阳极也具有良好的循环寿命。阳极1在出现衰减迹象之前持续了大约300个循环。添加补充层将阳极2的循环寿命延长至在出现衰减迹象之前约400个循环(提高~30%),而总的初始容量仅略有损失(约10%)。此外,当它发生时,衰减率大大低于阳极1。添加第一补充层和第二补充层将阳极3的循环寿命延长到在出现衰减迹象之前几乎500个循环(比阳极1提高~60%),而总的容量损失则更小(约5%)。此外,当它发生时,衰减率大大低于阳极1。阳极1-3在到初始充电容量的80%的循环方面的循环寿命与其他阳极一起列表显示于下表1中。

145.其他的阳极以与上述类似的方式制备并在半电池中进行测试。

146.阳极4(无补充层)

147.阳极4与阳极1基本相同。连续的多孔锂储存层包括其厚度约为4μm并且密度在约1.8至2.0g/cm3范围内的非晶硅。

148.阳极5(si3n4/al2o3补充层)

149.阳极5与阳极4基本相同,但在从hdpecvd工具中移除之前,将氮源添加到硅烷/ar气体混合物中,并沉积15nm的基本化学计量的氮化硅,以在连续的多孔锂储存层(a-si)之上形成第一补充层。将阳极转移到ald工具,并在氮化硅之上沉积6nm的氧化铝。在下面的后续测试中,该电池无法通过电化学化成步骤。因此,在一些实施例中,当使用氮化硅的第一补充层时,可以优选不使用氧化铝作为第二补充层。令人惊讶的是,氧化铝表现不佳,而二氧化钛似乎是在这种情况下较好的第二补充层。

150.阳极6(tio2/al2o3补充层)

151.阳极6与阳极4相似,除了通过ald沉积了多个补充层。第一补充层包括10nm的二氧化钛,第二补充层包括4nm的氧化铝。如下表1所示,与没有补充层的阳极4相比,循环寿命大大提高。

152.阳极7(al2o3/tio2补充层)

153.阳极6与阳极4相似,除了通过ald沉积了多个补充层。第一补充层包括10nm的氧化铝,第二补充层包括4nm的二氧化钛。如表1所示,循环寿命是可以接受的,但不如没有补充层的阳极4,并且远低于具有反向补充层结构的阳极5。虽然使用阳极7的结构可能有其他原因,但在某些实施例中,当使用多个金属氧化物补充层时,可以优选不使用氧化铝作为第一补充层。令人惊讶的是,氧化铝表现不佳,而二氧化钛似乎是在这种情况下较好的第一补充层。

154.阳极8(60nm sio2补充层)

155.阳极8与阳极4相似,但在从hdpecvd工具中移除之前,将氧气添加到硅烷/ar气体混合物中,并沉积60nm的基本化学计量的二氧化硅以在连续的多孔锂储存层(a-si)之上形成补充层。如表1所示,二氧化硅导致表面充电容量降低,但循环寿命可以大大提高。通过将容量额定值提高到1600mah/g,可以恢复与阳极4相似的表面充电容量,并且循环寿命仍然得到延长。

156.阳极9(120nm的sio2补充层)

157.阳极9类似于阳极8,不同之处在于沉积了120nm的基本化学计量的二氧化硅。如表

1所示,二氧化硅导致表面充电容量降低,但循环寿命可以大大提高。通过将容量额定值提高到1600mah/g,可以恢复与阳极4相似的表面充电容量,并且循环寿命仍然得到延长。

158.阳极10(sio

x

锂储存子层)

159.阳极10与阳极4相似,但在从hdpecvd工具中取出之前,将氧气添加到气体混合物中,并沉积约250nm的亚化学计量的氧化硅,以在非晶硅之上形成锂储存子层。sio

x

子层的化学计量并不确定,但氧气流速被设置为仅是用于制造基本化学计量的二氧化硅的速率的约12%。已结合的a-si和sio

x

子层的总厚度和密度分别约为4.5μm和2.1g/cm3。如表1所示,相对于没有sio

x

子层的阳极4,阳极10具有提高的循环寿命。请注意,表1中的循环寿命是两次重复的平均值。

160.表1.阳极1-10的各种性能参数,均以3c充电c/3放电

[0161][0162]

阳极11

[0163]

为阳极11制备了不同的集流器。具体而言,通过ald将50nm的tio2(金属氧化物)层沉积在导电的市售铜箔上。使用oxford plasmalabs system 100pecvd工具将硅沉积到tio2上,以约225w的rf功率在约300℃运行50分钟。分别地,沉积气体是硅烷和氩气的混合物,且气体流量比率约为1至11,伴随有含硼掺杂剂气体。没有使用氢气。沉积约14μm厚、密度约1.7g/cm3的粘附的掺硼非晶硅膜。

[0164]

阳极11a

–

11e

[0165]

在硅沉积之后,将阳极11的样品转移到氩气下的管式炉中,并热处理不同的时间和温度以形成阳极11a-11e,如下表2所示。

[0166]

如前所述,将阳极11和11a-11e在半电池中进行了测试,除了由于更大的充电容量,电池冲孔尺寸减小。在化成循环结束时,以电化学方式测量全表面充电容量以及最终化成循环电流效率。这些数据也存在于表2中。

[0167]

表2

–

阳极热处理时间和温度

[0168][0169]

尽管所有阳极都具有非常高的表面充电容量,但表2中的数据表明,当在475℃或575℃下处理时,阳极热处理似乎释放了一些额外的充电容量(比没有热处理的阳极11多约8%至15%)。这种改进在锂离子电池中具有商业意义,能够用于:增大电池的充电容量;在保持电池充电容量的同时减少电池的重量和/或体积;通过降低额定容量同时保持总的电池充电容量来延长循环寿命;或某种组合。

[0170]

阳极11和11a

–

11e在循环条件下的性能如前所述进行了测试,但以c/3、1c和3.2c进行充电(均使用c/3放电)。阳极的额定容量约为1100mah/g。对于c/3和1c充电方案,使电池循环到2.0mah/cm2的目标初始表面充电容量。高充电速率3.2c测试以3.2c的充电电流完成,总时限为15分钟。这是行业中通常执行的快速充电测试(参见“电动汽车电池测试手册”,jon p.christophersen,2015年6月,inl/ext-15-34184第3版,第5页)如果电池完成其所有恒流充电,它将达到3.2*0.25或其额定容量的80%(在这种情况下为1.6mah/cm2)。在15分钟之前达到充电电压限制的电池将以恒电流和恒电势方式充电。后面充电的部分将导致电池获得的少于它们的额定容量的80%。这些阳极都没有完成循环或达到其初始充电容量的80%(除了阳极11a,它做到了约400次循环),而曲线显示在图12(c/3充电)、图13(1c)和图14(3.2c)中。测试电池并非全部同时启动,因此它们处于循环的不同阶段。

[0171]

图12显示在c/3充电时阳极之间还没有任何实质性差异。

[0172]

图13显示了在循环25-60时阳极11性能相对于所有其他阳极的下降。阳极11似乎从大约225次循环开始显示出一些循环衰减。在撰写本文时已经达到至少230次循环的两个热处理阳极(11a@276循环和11b@237循环)中,没有观察到这种衰减。因此,在比c/3更快的充电速率下,经过热处理的阳极似乎显示出提高的循环寿命。

[0173]

图14显示出未经热处理的阳极11在3.2c下从未达到80%的荷电状态,即,阳极11不是1.6mah/cm2,而是仅达到约1.25mah/cm2。由于其更大的电阻特性,它未完成15分钟的恒电流充电。相比之下,经过热处理的阳极确实在至少几个循环内达到了80%的荷电状态;它们的容量更接近1.6mah/cm2的极限容量这一事实表明它们的充电大部分仍然是恒电流的。据推测,3.2c的极快速充电与高容量硅阳极(相对于阳极1-10)相结合可能会在电子流动或锂扩散中造成一些阻力。然而,值得注意的是,所有经过热处理的样品,即阳极11a-11e,都比没有经过热处理的阳极11更接近目标充电容量。因此,似乎可以使用阳极热处理来改善阳极的快速充电特性。

[0174]

尽管业界提倡微米结构或纳米结构化的硅或其他锂储存材料,但在本公开中已经发现可以形成不具有这些特征的高效阳极。尽管已经参考电池讨论了此阳极,但在一些实

施例中,此阳极可以用于混合电容装置中。相对于可比较的微米或纳米结构化阳极,本公开的阳极可以具有至少以下一项或更多项意想不到的优点:在≥1c强充电速率下相当或提高的稳定性;更高的总表面充电容量;更高的重量充电容量;更高的容积充电容量;提高的物理耐久性;简化的制造工艺;和/或更可重复的制造工艺。

[0175]

尽管已经参考电池讨论了此阳极,但在一些实施例中,此阳极可以用于混合锂离子电容装置。下面列出了一些非限制性的代表性实施例。

[0176]

1.一种用于储能装置的阳极,包括:

[0177]

集流器,包括金属氧化物层;和

[0178]

连续的多孔锂储存层,覆盖所述金属氧化物层。

[0179]

2.根据实施例1所述的阳极,进一步包括覆盖所述连续的多孔锂储存层的第一补充层,所述第一补充层包括氮化硅、二氧化硅、氮氧化硅或第一金属化合物。

[0180]

3.根据实施例2所述的阳极,其中,所述第一补充层包括厚度在约2nm至约50nm范围内的氮化硅。

[0181]

4.根据实施例2所述的阳极,其中,所述第一补充层包括二氧化硅并且具有在约10nm至约150nm范围内的厚度。

[0182]

5.根据实施例2所述的阳极,其中,所述第一补充层包括选自金属氧化物、金属氮化物和金属氮氧化物的第一金属化合物,并且具有约2nm至约50nm的厚度

[0183]

6.根据实施例5所述的阳极,其中,所述第一金属化合物是过渡金属氧化物。

[0184]

7.根据实施例5所述的阳极,其中,所述第一金属化合物是二氧化钛。

[0185]

8.根据实施例2-7中任一项所述的阳极,进一步包括第二补充层,其特征在于组成不同于第一补充层的组成,并且包括二氧化硅、氮化硅、氮氧化硅或第二金属化合物。

[0186]

9.根据实施例8所述的阳极,其中,所述第二金属化合物包括金属氧化物、金属氮化物或金属氮氧化物,并且其中所述第二补充层具有在约2nm至约50nm范围内的厚度。

[0187]

10.根据实施例9所述的阳极,其中,所述第一补充层包括氮化硅并且所述第二补充层包括二氧化钛。

[0188]

11.根据实施例10所述的阳极,其中:

[0189]

(i)第一补充包括基本化学计量的氮化硅并且具有在约2nm至约50nm范围内的厚度;以及

[0190]

(ii)第二补充层包括二氧化钛并且具有在约2nm至约20nm范围内的厚度。

[0191]

12.根据实施例8所述的阳极,其中,所述第一补充层包括二氧化钛并且具有约2nm至约20nm的厚度。

[0192]

13.根据实施例12所述的阳极,其中,所述第二补充层包括厚度为约2nm至约20nm的氧化铝。

[0193]

14.根据实施例8所述的阳极,其中:

[0194]

(i)第一补充层不包括氧化铝;以及

[0195]

(ii)当第一补充层包括基本化学计量的氮化硅时,第二补充层不包括氧化铝。

[0196]

15.根据实施例8所述的阳极,其中,所述第二金属化合物是含锂材料。

[0197]

16.根据实施例15所述的阳极,其中,所述含锂材料包括锂磷氮氧化物、锂磷酸盐、锂铝氧化物或锂镧钛酸盐。

[0198]

17.根据实施例8所述的阳极,其中,所述第二补充层包括有机金属聚合物。

[0199]

18.根据实施例15-17中任一项所述的阳极,其中,所述第二补充层具有在约5nm至约150nm范围内的厚度。

[0200]

19.根据实施例8-18中任一项所述的阳极,进一步包括覆盖所述第一补充层和第二补充层的一个或更多个附加补充层,其中附加层中的至少一个包括金属氧化物、金属氮化物、金属氮氧化物、含锂材料或有机金属聚合物。

[0201]

20.根据实施例1-19中任一项所述的阳极,其中,所述连续的多孔锂储存层包括覆盖所述金属氧化物层的第一锂储存子层和覆盖所述第一锂储存子层的第二锂储存子层,并且其中所述第一锂储存子层的特征在于组成不同于第二锂储存子层的组成。

[0202]

21.根据实施例20所述的阳极,其中,每个锂储存子层的组成包括硅、锗或它们的组合。

[0203]

22.根据实施例20或21所述的阳极,其中,所述第一锂储存子层或第二锂储存子层包含硅和氧,其中氧与硅的比率在0.02至0.95的范围内。

[0204]

23.根据实施例20或21所述的阳极,其中,i)第二锂储存子层包含硅和氧,其中氧与硅的比率在0.02至0.95的范围内,ii)第一锂储存子层包含比第二锂存储子层更高的硅原子%和更低的氧原子%,以及iii)第二锂储存子层的厚度小于第一锂储存子层的厚度。

[0205]

24.根据实施例20-22中任一项所述的阳极,其中,所述第一锂储存子层或第二锂储存子层包含硅和氮,其中氮与硅的比率在0.02至0.95的范围内。

[0206]

25.根据实施例20-22中任一项所述的阳极,其中,所述第一锂储存子层或第二锂储存子层包含硅、氧和氮,其中氧原子和氮原子总和与硅的比率在0.02至0.95的范围内。

[0207]

26.根据实施例1-19中任一项所述的阳极,其中,所述连续的多孔锂储存层包括:

[0208]

i)硅和氧,其中氧原子与硅原子的比率在0.02之0.95的范围内;

[0209]

ii)硅和氮,其中氮原子与硅原子的比率在0.02至0.95的范围内;或者

[0210]

iii)硅、氧和氮,其中氧原子和氮原子总和与硅原子的比率在0.02至0.95的范围内。

[0211]

27.根据实施例1-26中任一项所述的阳极,其中,所述金属氧化物层包括碱金属或碱土金属的氧化物。

[0212]

28.根据实施例27所述的阳极,其中,所述金属氧化物层包括锂的氧化物。

[0213]

29.根据实施例1-28中任一项所述的阳极,其中,所述金属氧化物层包括过渡金属的氧化物。

[0214]

30.根据实施例29所述的阳极,其中,所述金属氧化物层包括镍的氧化物或钛的氧化物。

[0215]

31.根据实施例1-30中任一项所述的阳极,其中,所述金属氧化物层还包括金属氢氧化物。

[0216]

32.根据实施例31所述的阳极,其中,所述金属氧化物层具有的氢氧化物形式的氧原子相对于氧化物形式的氧原子的比率小于0.25。

[0217]

33.根据实施例1-32中任一项所述的阳极,其中,所述金属氧化物层具有在约0.010μm至约1.0μm范围内的平均厚度。

[0218]

34.根据实施例1-33中任一项所述的阳极,其中,所述连续的多孔锂储存层具有至

少40原子%的硅、锗或其组合的总含量。

[0219]

35.根据实施例1-34中任一项所述的阳极,其中,所述连续的多孔锂储存层包含至少85原子%的非晶硅,其密度在约1.1g/cm3至2.2g/cm3范围内。

[0220]

36.根据实施例1-35中任一项所述的阳极,其中,所述连续的多孔锂储存层具有至少3μm的厚度。

[0221]

37.根据实施例1-37中任一项所述的阳极,其中,所述连续的多孔锂储存层具有在约7μm至约30μm范围内的厚度。

[0222]

38.根据实施例1-37中任一项所述的阳极,其中,所述连续的多孔锂储存层基本上不含纳米结构。

[0223]

39.根据实施例1-38中任一项所述的阳极,其中,所述连续的多孔锂储存层包括按重量计小于1%的碳基粘合剂

[0224]

40.根据实施例1-39中任一项所述的阳极,其中,所述阳极具有在所述阳极的顶表面处在550nm测量的至少10%的总反射率。

[0225]

41.根据实施例1-40中任一项所述的阳极,其中,所述连续的多孔锂储存层包含原子%范围为约0.05%至约5%的来自所述金属氧化物层的金属。

[0226]

42.根据实施例1-41中任一项所述的阳极,其中,所述集流器还包括导电层,并且所述金属氧化物层介于所述导电层与所述连续的多孔锂储存层之间。

[0227]

43.根据实施例42所述的阳极,其中,所述导电层包括不锈钢、钛、镍、铜、导电碳或它们的组合。

[0228]

44.根据实施例43所述的阳极,其中,所述连续的多孔锂储存层包含原子%范围为约0.05%至约5%的来自所述导电层的金属。

[0229]

45.一种电池,包括根据实施例1-44中任一项所述的阳极和阴极。

[0230]

46.根据实施例45所述的电池,还包括一个或更多个压缩构件,其被配置为在朝向阴极的方向上对阳极施加压力,或被配置为在朝向阳极的方向上对阴极施加压力,或两者。

[0231]

47.根据实施例45或46所述的锂离子电池,其中,所述阳极是预锂化的并且所述阴极包括硫、硒或硫和硒两者。

[0232]

48.根据实施例47所述的锂离子电池,其中,所述阴极还包括第一碳材料。

[0233]

49.根据实施例48所述的锂离子电池,其中,所述阴极还包括碳纳米管。

[0234]

50.一种制造在储能装置中使用的阳极的方法,该方法包括:

[0235]

提供集流器,其包括导电层和覆盖所述导电层的金属氧化物层,其中所述金属氧化物层具有至少0.01μm的平均厚度;以及

[0236]

通过cvd工艺在金属氧化物层上沉积连续的多孔锂储存层。

[0237]

51.根据实施例50所述的方法,其中,提供集流器包括:

[0238]

i)在所述导电层之上沉积金属氧化物前体组合物以形成沉积的金属氧化物前体组合物;以及

[0239]

ii)利用沉积的所述金属氧化物前体组合物来形成所述金属氧化物层。

[0240]

52.根据实施例51所述的方法,其中,所述金属氧化物前体组合物包括溶胶-凝胶、金属碳酸盐、金属乙酸盐、金属有机乙酸盐、金属氢氧化物、金属氧化物分散体或它们的组合。

[0241]

53.根据实施例52所述的方法,其中,形成所述金属氧化物层包括对沉积的所述金属氧化物前体组合物进行热处理。

[0242]

54.根据实施例53所述的方法,其中,热处理包括将沉积的所述金属氧化物前体组合物暴露于在50℃至250℃范围内的温度,可选地持续在0.1至120分钟范围内的时间段。

[0243]

55.根据实施例51-54中任一项所述的方法,其中,形成所述金属氧化物层包括将沉积的金属氧化物前体组合物暴露于在0.1至100托范围内的压力,可选地持续在0.1至120分钟范围内的时间段。

[0244]

56.根据实施例51所述的方法,其中,所述金属氧化物前体组合物包括含金属颗粒。

[0245]

57.根据实施例56所述的方法,其中,形成所述金属氧化物层包括氧化所述含金属颗粒。

[0246]

58.根据实施例57所述的方法,其中,氧化包括将所述金属颗粒暴露于含氧气体或包含化学氧化剂的溶液。

[0247]

59.根据实施例50-58中任一项所述的方法,还包括在沉积所述连续的多孔锂储存层之前将锂金属沉积到所述金属氧化物层上。

[0248]

60.根据实施例59所述的方法,其中,通过蒸镀、电子束或溅射来沉积所述锂金属。

[0249]

61.根据实施例59或60所述的方法,其中,在所述金属氧化物层中沉积的锂金属原子与氧原子的比率在0.05至1.0的范围内。

[0250]

62.根据实施例59-61中任一项所述的方法,其中,沉积的锂金属的量在连续的多孔锂储存层的最大锂表面容量的2%至50%的范围内。

[0251]

63.根据实施例1-62中任一项所述的方法,还包括:在将所述阳极组装到所述储能装置中时,在第一次电化学循环之前通过将锂掺入所述连续的多孔锂储存层中来形成锂化储存层。

[0252]

64.根据实施例63所述的方法,其中,在所述储能装置的组装之前掺入锂。

[0253]

65.根据实施例63或64所述的方法,其中,掺入锂包括在所述连续的多孔锂储存层之上沉积锂化材料。

[0254]

66.根据实施例65所述的方法,其中,所述锂化材料包括还原性锂化合物、锂金属或稳定化的锂金属粉末。

[0255]

67.根据实施例65或66所述的方法,还包括在沉积锂化材料期间或之后向阳极施加热或压力。

[0256]

68.根据实施例63或64所述的方法,其中,掺入锂包括使阳极与作为锂转移衬底上的涂层提供的锂化材料接触。

[0257]

69.根据实施例68所述的方法,其中,所述锂化材料包括还原性锂化合物、锂金属或稳定化的锂金属粉末。

[0258]

70.根据实施例68或69所述的方法,进一步包括:在接触期间或之后向阳极施加热或压力。

[0259]

71.根据实施例68-70中任一项所述的方法,其中,所述锂转移衬底用作组装电池中的电流分隔件

[0260]

72.根据实施例63或64 1所述的方法,其中,掺入锂包括使所述连续的多孔锂储存

层与包含还原性锂有机化合物的溶液接触。

[0261]

73.根据实施例63或64所述的方法,其中,以电化学方式掺入锂。

[0262]

74.根据实施例63-73中任一项所述的方法,还包括:在形成锂化储存层之前在所述连续的多孔锂储存层之上形成补充层。

[0263]

75.根据实施例74所述的方法,其中,所述补充层包括氮化硅、金属氧化物、金属氮化物或金属氮氧化物。

[0264]

76.根据实施例63-75中任一项所述的方法,还包括:在掺入期间、在掺入之后或在掺入期间和之后对所述连续的多孔锂储存层进行热处理。

[0265]

77.根据实施例64所述的方法,其中,形成锂化储存层包括:

[0266]

(a)在所述连续的多孔锂储存层之上沉积锂金属层;以及

[0267]

(b)在沉积所述锂金属层之后沉积锂离子传导层。

[0268]

78.根据权利要求77所述的方法,还包括:i)在步骤(a)和(b)之间、ii)在步骤(b)之后,或iii)(i)和(ii)两种情况下对阳极加热。

[0269]

79.根据实施例77或78所述的方法,其中,所述锂离子传导层包括含锂材料、金属氧化物或有机金属聚合物中的至少一种。

[0270]

80.根据实施例77-79中任一项所述的方法,其中,所述锂离子传导层包括锂磷氮氧化物(lipon)、锂磷酸盐、锂铝氧化物、锂镧钛酸盐、有机铝聚合物或有机锆聚合物中的至少一种。

[0271]

81.根据实施例50-80中任一项所述的方法,进一步包括在电池组装之前用还原剂对阳极进行处理。

[0272]

82.根据实施例81所述的方法,其中,所述还原剂具有足以还原所述金属氧化物层的至少一部分的电化学电势。

[0273]

83.根据实施例81或82所述的方法,其中,所述还原剂包括无机氢化物、取代或未取代的硼氢化物、胺-硼烷或阴离子有机芳族化合物。

[0274]

84.根据实施例81-83中任一项所述的方法,其中,用还原剂对阳极进行处理包括用包含还原剂的非水溶剂处理阳极。

[0275]

85.根据实施例50-84中任一项所述的方法,还包括:在沉积所述连续的多孔锂储存层之后并在电池组装之前对阳极进行热处理。

[0276]

86.根据实施例85所述的方法,其中,所述热处理包括将所述阳极加热至50℃至600℃范围内的温度并持续0.1分钟至120分钟范围内的时间段。

[0277]

87.根据实施例85或86所述的方法,其中,所述热处理在氧和水的分压均小于1托的环境中进行。

[0278]

88.根据实施例85或86所述的方法,其中,所述热处理在氧和水的分压均小于0.1托的环境中进行。

[0279]

89.根据实施例85-88中任一项所述的方法,其中,所述热处理包括将所述阳极加热至350℃至600℃范围内的温度并持续0.1分钟至30分钟范围内的时间段。

[0280]

90.根据实施例85-89中任一项所述的方法,其中,所述金属氧化物层包括镍的氧化物或钛的氧化物。

[0281]

91.根据实施例85-89中任一项所述的方法,其中,所述导电层包括铜并且所述金

属氧化物层包括厚度在0.01μm至0.20μm范围内的钛氧化物。

[0282]

92.根据实施例85-91中任一项所述的方法,其中,所述热处理包括将所述阳极转移至烘箱、将所述阳极暴露于ir辐射或使所述阳极与加热表面接触。

[0283]

93.根据实施例85-92中任一项所述的方法,其中,所述热处理提高所述连续的多孔锂储存层的导电性。

[0284]

94.根据实施例85-93中任一项所述的方法,其中,所述热处理提高所述连续的多孔锂储存层对于所述集流器的附着力。

[0285]

95.根据实施例85-94中任一项所述的方法,其中,所述热处理形成在锂离子电池单元中充电容量比未接受热处理步骤的对应阳极更高的阳极;

[0286]

96.根据实施例85-95中任一项所述的方法,其中,所述热处理形成在锂离子电池单元中能够比未接受所述热处理步骤的对应阳极更快地进行充电的阳极。

[0287]

97.根据实施例45-96中任一项所述的方法,其中,所述cvd工艺是pecvd工艺。

[0288]

98.根据实施例97所述的方法,其中,所述连续的多孔锂储存层具有至少40原子%的硅、锗或其组合的总含量。

[0289]

99.根据实施例97或98所述的方法,其中,所述连续的多孔锂储存层包含至少85原子%的的非晶硅,其密度在约1.1g/cm3至2.2g/cm3范围内。

[0290]

100.根据实施例50-99中任一项所述的阳极,其中,所述连续的多孔锂储存层具有至少3μm的厚度。

[0291]

101.根据实施例50-100中任一项所述的阳极,其中,所述连续的多孔锂储存层具有在约7μm至约30μm范围内的厚度。

[0292]

102.根据实施例50-101中任一项所述的方法,其中,所述pecvd工艺包括使用硅烷气体和可选地使用氢气,其中氢气流量与硅烷气体流量的比率在0至2的范围内。

[0293]

103.根据实施例50-102中任一项所述的方法,其中,所述pecvd工艺进一步包括使用掺杂气体来掺杂所述连续的多孔锂储存层,其中掺杂气体流量与硅烷气体流量的比率在0.001至0.05的范围内。

[0294]

104.根据实施例103所述的方法,其中,所述掺杂气体是硼烷或磷化氢。

[0295]

105.根据实施例97-104中任一项所述的方法,其中,所述pecvd工艺是膨胀热等离子体pecvd工艺或空心阴极管pecvd工艺。

[0296]

106.根据实施例97-105中任一项所述的方法,其中,所述pecvd工艺还包括在所述工艺的至少一部分中将所述集流器加热至200℃至600℃范围内的温度。

[0297]

107.根据实施例97-106中任一项所述的方法,进一步包括在沉积至少50%的连续多孔锂储存层之后,向硅烷气体中添加氧源、氮源或两者以形成锂储存子层或补充层,其包括氮化硅、氧化硅或氮氧化硅。

[0298]

108.根据实施例107所述的方法,其中,补充层被形成为包括厚度在约10nm至约150nm范围内的二氧化硅。

[0299]

109.根据实施例107所述的方法,其中,补充层被形成为包括厚度在约2nm至约50nm范围内的基本化学计量的氮化硅。

[0300]

110.根据实施例50-109中任一项所述的方法,还包括沉积一个或更多个补充层,每个补充层包括独立选择的金属化合物。

[0301]

111.根据实施例110所述的方法,其中,所述金属化合物是金属氧化物、金属氮化物、金属氮氧化物、含锂材料或有机金属聚合物。

[0302]

112.根据实施例50-111中任一项所述的方法,其中,使用卷对卷制造方法进行一个或更多个沉积或热处理步骤。

[0303]

113.一种锂离子电池,包括根据实施例50-112中任一项制造的阳极和阴极。

[0304]

114.根据实施例113所述的锂离子电池,其中,所述阳极包括锂化储存层并且所述阴极包括硫、硒或硫和硒两者。

[0305]

115.根据实施例114所述的锂离子电池,其中,所述阴极进一步包括碳纳米管。

[0306]

116.根据实施例114或115所述的锂离子电池,其中,所述锂化储存层包括的锂在所述连续的多孔锂储存层的理论锂储存容量的50%至100%范围内。

[0307]

117.一种锂离子电池,其包括阳极和阴极,其中所述阳极部分地通过对未循环的阳极施加至少一个电化学充电/放电循环来制备,所述未循环的阳极包括i)根据实施例1-41中任一项所述的阳极,或根据实施例50-112中任一项制造的阳极。

[0308]

在前面的描述中,为了解释的目的,已经阐述了许多细节以便提供对本技术的各种实施例的理解。然而,对于本领域技术人员来说显而易见的是,某些实施例可以在没有这些细节中的一些的情况下或在具有附加细节的情况下实施。

[0309]

已经描述了若干实施例,本领域技术人员将认识到,在不背离本发明的精神的情况下,可以使用各种修改、替代构造和等同物。此外,为了避免不必要地混淆本发明,没有描述许多众所周知的工艺和要素。此外,任何特定实施例的细节可以并不总是出现在该实施例的变体中,或者可以被添加到其他实施例中。

[0310]

在提供数值范围的情况下,应理解,除非上下文另有明确说明,否则在该范围的上限和下限之间的每个中间值至下限单位的十分之一也被具体公开。任何规定值或规定范围内的任何中间值与任何其他规定值或该规定范围内的任何其他中间值之间的每个较小范围都被涵盖在内。这些较小范围的上限和下限可以独立地被包括在所述范围内或被从其中排除,并且其中在所述较小范围内包括一个限值、不包括限值或包括两个限值的每个范围也被涵盖在本发明内,并遵循所述规定的范围中任何被明确排除的限值。当所述范围包括一个或两个限值时,排除那些所包括的限值中的一个或两个限值的范围也被包括在内。

[0311]

如本文和所附权利要求中使用的,单数形式“一个”、“一种”和“该”包括复数的指示物,除非上下文另有明确规定。因此,例如,提及“一种方法”包括多个这样的方法,提及“该层”包括提及一个或更多个层及其本领域技术人员已知的等同物,等等。为了清楚和理解的目的,现在已经详细描述了本发明。然而,应当理解,可以在所附权利要求的范围内实施某些改变和修改。

[0312]

本文引用的所有出版物、专利和专利申请均通过引用整体并入本文以用于所有目的。未被承认任何一个是现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。