1.本实用新型涉及压缩机检测的技术领域,特别是一种上止点测试设备。

背景技术:

2.压缩机是冰箱、空调等制冷设备的心脏。近年来,我国正从冰箱、空调等产品的制造大国向制造强国转变。压缩机的设计、规模制造为该领域的发展起到了关键性的作用,而在规模制造中的先进制造自动化装配、测试生产装备技术是推动结构转型的重要因素。压缩机的活塞在运动时,活塞的上止点会超出曲轴箱的箱面,如果在曲轴箱的箱面直接安装缸盖,就会导致活塞撞击缸盖,不仅产生噪音,而且会导致结构松动,缸盖的破裂等问题发生,因此需要放置精确厚度的垫片来配合上止点超出曲轴箱的距离,才能保证压缩机运作的稳定无异响,目前上止点的测试方法简单,需要专业人员参与检测,人工成本高、且检测的精度较低,工作效率低。

技术实现要素:

3.针对上述缺陷,本实用新型的目的在于提出一种上止点测试设备,解决现有技术上止点检测精度低,且人工成本高,工作效率低问题。

4.为达此目的,本实用新型采用以下技术方案:

5.一种上止点测试设备,包括运输带、物料托盘、测试支架、测试升降平台、上止点测量机构、曲轴箱压紧机构和转子旋转机构;

6.所述物料托盘可滑动设置于所述运输带,所述运输带设置于所述测试支架的上方;

7.所述转子旋转机构设置于所述测试支架且位于所述运输带的正下方;

8.所述曲轴箱压紧机构设置于所述运输带的上方,且所述曲轴箱压紧机构位于所述转子旋转机构的正上方;

9.所述测试升降平台设置于所述测试支架且位于所述转子旋转机构的一侧;

10.所述上止点测量机构包括测试伸缩驱动件和测试组件,所述测试组件可滑动设置于所述测试升降平台,所述伸缩驱动件驱动所述测试组件靠近或远离所述运输带;

11.所述测试组件包括测试壳体、测头芯轴、复位弹簧和位移传感器;所述测头芯轴可滑动设置于所述测试壳体的前端,所述位移传感器设置于所述测试壳体的内部,所述测头芯轴在滑动运动中会碰触到所述位移传感器的检测端;

12.所述复位弹簧设置于所述测头芯轴和所述位移传感器之间,在复位弹簧的弹力作用下,所述测头芯轴具有远离所述位移传感器的趋势。

13.优选的,所述测试组件还包括有锥度滑块、保护弹簧、弹簧限位座和弹簧调节旋钮;

14.所述锥度滑块凸起设置有限位凸缘,所述锥度滑块可滑动设置于所述测试壳体的前端;

15.所述位移传感器固定设置于所述锥度滑块的内部;

16.所述弹簧限位座可滑动设置于所述测试壳体的后端,所述保护弹簧的两端分别与所述弹簧限位座和所述锥度滑块连接,在所述保护弹簧的弹力作用下,所述弹簧限位座和所述锥度滑块具有相互远离的趋势;

17.所述弹簧限位座所述弹簧调节旋钮的一端连接,所述弹簧调节旋钮与所述测试壳体螺纹连接。

18.优选的,所述上止点测量机构还包括有缓冲组件,所述缓冲组件包括液压缓冲器和缓冲安装块;

19.所述液压缓冲器设置于所述测试升降平台,所述缓冲安装块设置于所述液压缓冲器的输出端,所述缓冲安装块与所述测试组件连接。

20.优选的,所述转子旋转机构包括有抬升机构和旋转机构;所述旋转机构驱动所述抬升机构沿竖直方向做升降运动;

21.所述旋转机构包括旋转驱动组件、升降板、轴承套、转动芯轴、浮动机构和夹爪机构;

22.所述升降板设置于所述抬升机构的输出端,所述升降板的中央设置有所述轴承套,所述转动芯轴可转动设置于所述轴承套的内部;

23.所述转动芯轴的下端与所述旋转驱动组件传动连接,所述转动芯轴的上端与所述浮动机构连接,所述夹爪机构设置于所述浮动机构的上端。

24.优选的,所述浮动机构设置有转动通孔,所述夹爪机构通过连接块与所述浮动机构固定连接,所述转动芯轴的上端经过所述转动通孔与所述连接块连接,且所述转动芯轴与所述连接块通过万向联轴器连接。

25.优选的,所述抬升机构包括升降驱动件、气缸安装板和若干直线轴承,所述旋转机构设置有若干导向轴;

26.所述气缸安装板固定设置于所述测试支架;

27.所述升降驱动件固定设置于所述气缸安装板的下方,所述升降驱动件的输出端与所述旋转机构连接;

28.若干所述直线轴承固定设置于所述气缸安装板,且所述直线轴承分别套设于对应的所述导向轴的外部,在所述升降驱动件驱动下,所述旋转机构带动所述导向轴在所述直线轴承内做升降滑动运动。

29.优选的,所述旋转驱动组件包括旋转驱动电机、驱动轮、同步带和传动轮;

30.所述旋转驱动电机固定设置于所述升降板,所述驱动轮设置于所述旋转驱动电机的输出端,所述传动轮设置于所述转动芯轴的一端,所述驱动轮和传动轮之间通过所述同步带传动连接。

31.优选的,所述测试升降平台包括升降座、固定座和升降驱动组件;

32.所述升降座沿竖直方向可滑动设置于所述固定座的一侧;

33.所述升降驱动组件包括转轮、升降丝杆和升降螺母;

34.所述升降丝杆通过轴承座可转动设置于所述固定座的另一侧,所述转轮与所述升降丝杆的一端连接;

35.所述升降螺母套设于所述升降丝杆的外部,且与所述升降丝杆配合连接;

36.所述升降座的一侧凸起设置有升降连接板,所述升降连接板与所述升降螺母固定连接。

37.优选的,所述曲轴箱压紧机构包括支撑柱、压紧固定板和若干压紧组件;

38.所述压紧固定板通过所述支撑柱设置于所述运输带的上方;

39.所述压紧组件包括压紧驱动件、驱动安装板、调节板和压杆;

40.所述调节板设置有横向调节槽,所述调节板通过在横向调节槽安装螺栓固定于所述压紧固定板,所述驱动安装板设置有竖向调节槽,所述驱动安装板通过在竖向调节槽安装螺栓固定于所述调节板;所述压紧驱动件固定设置于所述驱动安装板,所述压杆设置于所述压紧驱动件的输出端,所述压紧驱动件驱动所述压杆沿竖直方向伸缩运动。

41.上述技术方案中的一个技术方案具有如下优点或有益效果:

42.通过转子旋转机构抓紧转子并转动,转子带动活塞运动,利用位移传感器配合测头芯轴检测活塞运动至上止点的高度,检测精确度高,全程通过自动化控制,减少人工的参与,降低人工成本,精确地测量出活塞上止点的高度,从而在缸盖时可以选择最合适的垫片,使得压缩机运行更平稳。

附图说明

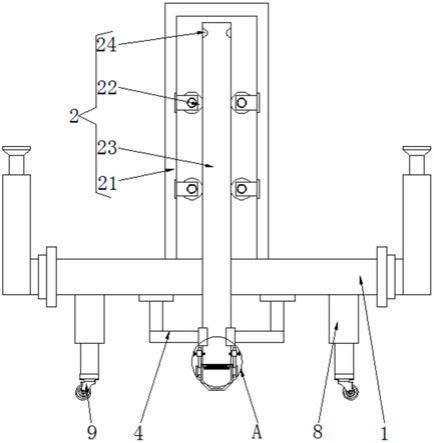

43.图1是本实用新型中一个实施例的整体结构的立体示意图;

44.图2是本实用新型中一个实施例的上止点测量机构的俯视图;

45.图3是本实用新型中一个实施例的上止点测量机构的剖视图;

46.图4是本实用新型中一个实施例的转子旋转机构的立体示意图;

47.图5是本实用新型中一个实施例的转子旋转机构的剖视图;

48.图6是本实用新型中一个实施例的测试升降平台的立体示意图;

49.图7是本实用新型中一个实施例的曲轴箱压紧机构的侧面示意图;

50.图8是本实用新型中一个实施例的曲轴箱压紧机构的局部立体示意图。

51.其中:运输带1、物料托盘2、测试支架3、测试升降平台4、升降座41、升降连接板411、固定座42、升降驱动组件43、转轮431、升降丝杆432、升降螺母433、上止点测量机构5、测试伸缩驱动件51、测试组件52、测试壳体521、测头芯轴522、复位弹簧523、位移传感器524、锥度滑块525、保护弹簧526、弹簧限位座527、弹簧调节旋钮528、缓冲组件53、液压缓冲器531、缓冲安装块532、曲轴箱压紧机构6、支撑柱61、压紧固定板62、压紧组件63、压紧驱动件631、驱动安装板632、调节板633、压杆634、横向调节槽601、竖向调节槽602、转子旋转机构7、抬升机构71、升降驱动件711、气缸安装板712、直线轴承713、旋转机构72、导向轴720、旋转驱动组件721、旋转驱动电机7211、驱动轮7212、同步带7213、传动轮7214、升降板722、轴承套723、转动芯轴724、浮动机构725、夹爪机构726、转动通孔727、连接块728、万向联轴器729。

具体实施方式

52.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的

限制。

53.在本实用新型的描述中,需要理解的是,术语“纵向”、“横向”“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征,用于区别描述特征,无顺序之分,无轻重之分。

54.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

55.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

56.下面结合图1至图8描述本实用新型实施例的一种上止点测试设备,包括运输带1、物料托盘2、测试支架3、测试升降平台4、上止点测量机构5、曲轴箱压紧机构6和转子旋转机构7;

57.所述物料托盘2可滑动设置于所述运输带1,所述运输带1设置于所述测试支架3的上方;

58.所述转子旋转机构7设置于所述测试支架3且位于所述运输带1的正下方;

59.所述曲轴箱压紧机构6设置于所述运输带1的上方,且所述曲轴箱压紧机构6位于所述转子旋转机构7的正上方;

60.所述测试升降平台4设置于所述测试支架3且位于所述转子旋转机构7的一侧;

61.所述上止点测量机构5包括测试伸缩驱动件51和测试组件52,所述测试组件52可滑动设置于所述测试升降平台4,所述伸缩驱动件驱动所述测试组件52靠近或远离所述运输带1;

62.所述测试组件52包括测试壳体521、测头芯轴522、复位弹簧523和位移传感器524;所述测头芯轴522可滑动设置于所述测试壳体521的前端,所述位移传感器524设置于所述测试壳体521的内部,所述测头芯轴522在滑动运动中会碰触到所述位移传感器524的检测端;

63.所述复位弹簧523设置于所述测头芯轴522和所述位移传感器524之间,在复位弹簧523的弹力作用下,所述测头芯轴522具有远离所述位移传感器524的趋势。

64.具体的工作中,物料托盘2在运输带1上进行运输,当运输至转子旋转机构7的正上方时,运输带1停止物料托盘2的运输,通过曲轴箱压紧机构6对物料托盘2中的曲轴箱进行压紧和定位,测试升降平台4将上止点测试机构抬升至与曲轴箱的活塞平行的测试位置;上止点测量机构5的测试伸缩驱动件51启动,将测试组件52的测头芯轴522紧贴曲轴箱的测试面,此时测头芯轴522会触碰到位移传感器524,利用位移传感器524检测到测头芯轴522的第一段位移数据;

65.然后转子旋转机构7启动,夹持曲轴箱的转子并带动转子转动,转子带动曲轴箱的活塞往测头芯轴522的方向移动,活塞就会推动测头芯轴522并触发位移传感器524,位移传

感器524检测到活塞移动至上止点时测头芯轴522的第二段位移数据;通过位移传感器524检测的第二段位移数据和第一段位移数据的差值,获得活塞上止点距离曲轴箱面的距离。

66.需要说明的是,活塞在撞击测头芯轴522时,测头芯轴522向位移传感器524的方向移动,此时复位弹簧523会被进一步压缩,然后在复位弹簧523的弹力作用下复位至初始状态,待下一次测头芯轴522的运动触发位移传感器524进行测量。

67.为了提高测试的准确度,利用转子旋转机构7重复转动转子至少三次,位移传感器524就可以检测到至少三组差值的数据,将差值数据取平均值,从而获得最终上止点与曲轴箱面的测试距离,然后在测试面组装缸盖时根据测得的上止点的高度距离来选择对应厚度的垫片,从而保证压缩机运行的稳定;本上止点测试设备检测精确度高,全程通过自动化控制,减少人工的参与,降低人工成本,精确地测量出活塞上止点的高度,从而在缸盖时可以选择最合适的垫片,使得压缩机运行更平稳。

68.在本优选实施例中,所述测试组件52还包括有锥度滑块525、保护弹簧526、弹簧限位座527和弹簧调节旋钮528;

69.所述锥度滑块525凸起设置有限位凸缘529,所述锥度滑块525可滑动设置于所述测试壳体521的前端;

70.所述位移传感器524固定设置于所述锥度滑块525的内部;

71.所述弹簧限位座527可滑动设置于所述测试壳体521的后端,所述保护弹簧526的两端分别与所述弹簧限位座527和所述锥度滑块525连接,在所述保护弹簧526的弹力作用下,所述弹簧限位座527和所述锥度滑块525具有相互远离的趋势;

72.所述弹簧限位座527所述弹簧调节旋钮528的一端连接,所述弹簧调节旋钮528与所述测试壳体521螺纹连接。

73.具体的,活塞推动测头芯轴522运动从而触发位移传感器524进行检测,当活塞的上止点的距离很长,突然撞击位移传感器524,有可能对位移传感器524造成损伤,导致传感灵敏度降低,测量不准确的问题,因此在本实施例中位移传感器524设置在锥度滑块525内部中央,锥度滑块525的侧面为设有锥度的斜面,在锥度滑块525滑动运动时提供导向的作用,保证位移传感器524与测头芯轴522在同一直线上,限位凸缘529顶靠在测试壳体521的内壁上,避免锥度滑块525从测试壳体521内掉出;当测头芯轴522撞击位移传感器524时,锥度滑块525滑动并压缩所述保护弹簧526,使得位移传感器524位移一小段距离,然后在保护弹簧526的弹力作用下,锥度滑块525带动位于传感器恢复至初始位置进行检测,从而有效的对位移传感器524进行保护,延长位移传感器524的使用寿命;另外需要说明的是,保护弹簧526的两端分别与所述弹簧限位座527和所述锥度滑块525连接,通过旋拧所述弹簧调节旋钮528,可以调节保护弹簧526的压缩程度,从而调节保护弹簧526的弹力,保证锥度滑块525顶压在测试壳体521的前端。

74.在本优选实施例中,所述上止点测量机构5还包括有缓冲组件53,所述缓冲组件53包括液压缓冲器531和缓冲安装块532;

75.所述液压缓冲器531设置于所述测试升降平台4,所述缓冲安装块532设置于所述液压缓冲器531的输出端,所述缓冲安装块532与所述测试组件52连接。

76.具体的,在上止点测试时,活塞频繁的撞击会造成测试组件52的震动,不仅会发出噪音影响环境,而且长期会造成结构的松动的问题,在本实施例中设置有缓冲组件53,上止

点测试时的震动通过缓冲安装块532传递至液压缓冲器531,就可以吸收在上止点测试中产生的震动,从而减少测试组件52的震动,降低噪音,同时避免结构的松动,减少维护的次数,延长使用寿命。

77.在本优选实施例中,所述转子旋转机构7包括有抬升机构71和旋转机构72;所述旋转机构72驱动所述抬升机构71沿竖直方向做升降运动;

78.所述旋转机构72包括旋转驱动组件721、升降板722、轴承套723、转动芯轴724、浮动机构725和夹爪机构726;

79.所述升降板722设置于所述抬升机构71的输出端,所述升降板722的中央设置有所述轴承套723,所述转动芯轴724可转动设置于所述轴承套723的内部;

80.所述转动芯轴724的下端与所述旋转驱动组件721传动连接,所述转动芯轴724的上端与所述浮动机构725连接,所述夹爪机构726设置于所述浮动机构725的上端。

81.具体的,在本实施例中,当需要抓紧转子转动进行上止点测试时,抬升机构71将旋转机构72抬升,使得夹爪机构726靠近转子,并提前张开夹爪,当夹爪被抬升至转子的外周时,夹爪机构726启动对转子进行夹持,夹爪机构726可以是三爪的气缸等,通过三个爪子的开合完成对转子的夹持,增大与转子侧壁的摩擦力,避免夹持转子时打滑等问题发生,同时避免夹持工具造成转子表面的破损等情况;需要说明的是浮动机构可以是平面轴承,夹爪机构726和轴承套723分别安装在平面轴承的两端,吸收夹爪机构726和轴承套723在竖直方向产生的误差;

82.具体工作中,抬升机构71驱动升降板722做竖直方向的升降运动,通过旋转驱动组件721将动力传递至转动芯轴724上,使得转动芯轴724绕其轴线转动,然后将转动的动力传递至夹爪机构726,带动转子转动,轴承套723内安装有轴承,转动芯轴724通过轴承安装,提高其转动运动的流畅度,进一步的是,夹爪机构726还通过浮动机构725与轴承套723连接,使得夹爪机构726具有浮动的功能,当夹爪机构726与转子沿竖直方向的轴线没有对齐时,通过浮动机构725可以吸收部分转子与夹爪机构726在竖直方向上的误差,使得转动芯轴724能够将动力有效的传递至夹爪机构726,传动更稳定,避免由于偏移导致的传动不稳定、晃动等情况。

83.优选的,所述浮动机构725设置有转动通孔727,所述夹爪机构726通过连接块728与所述浮动机构725固定连接,所述转动芯轴724的上端经过所述转动通孔727与所述连接块728连接,且所述转动芯轴724与所述连接块728通过万向联轴器729连接。

84.具体的,在本实施例中,若转子与转动芯轴724的轴线不在同一直线上,存在误差时,利用浮动机构725吸收误差的同时,转动芯轴724通过万向联轴器729与夹爪机构726的连接块728连接,通过万向联轴器729吸收转子与转动芯轴724之间的误差,进一步提高转动芯轴724对夹爪机构726传动的稳定性。

85.进一步的,所述抬升机构71包括升降驱动件711、气缸安装板712和若干直线轴承713,所述旋转机构72设置有若干导向轴720;

86.所述气缸安装板712固定设置于所述测试支架3;

87.所述升降驱动件711固定设置于所述气缸安装板712的下方,所述升降驱动件711的输出端与所述旋转机构72连接;

88.若干所述直线轴承713固定设置于所述气缸安装板712,且所述直线轴承713分别

套设于对应的所述导向轴720的外部,在所述升降驱动件711驱动下,所述旋转机构72带动所述导向轴720在所述直线轴承713内做升降滑动运动。

89.具体的,在本实施例中,升降驱动件711启动,直接驱动旋转机构72升降运动,在旋转机构72的升降运动中,旋转机构72的导向轴720始终限位在直线轴承713内,通过直线轴承713有效的对旋转机构72的升降运动进行导向和限位,提高旋转机构72做升降运动的稳定性,同时利用直线轴承713可以提高旋转机构72升降运动的流畅度。

90.进一步的是,所述旋转驱动组件721包括旋转驱动电机7211、驱动轮7212、同步带7213和传动轮7214;

91.所述旋转驱动电机7211固定设置于所述升降板722,所述驱动轮7212设置于所述旋转驱动电机7211的输出端,所述传动轮7214设置于所述转动芯轴724的一端,所述驱动轮7212和传动轮7214之间通过所述同步带7213传动连接。

92.具体的,在本实施例中,旋转驱动组件721的工作原理如下,旋转驱动电机7211启动,带动驱动轮7212转动,通过同步带7213带动传动轮7214转动,通过同步带7213进行动力的传递,传动轮7214固定在转动芯轴724上,传动轮7214与转动芯轴724的轴线位于同一直线上,传动轮7214转动就会带动转动芯轴724绕其自身轴线转动运动,传动效率高,结构紧凑。

93.在本优选实施例中,所述测试升降平台4包括升降座41、固定座42和升降驱动组件43;

94.所述升降座41沿竖直方向可滑动设置于所述固定座42的一侧;

95.所述升降驱动组件43包括转轮431、升降丝杆432和升降螺母433;

96.所述升降丝杆432通过轴承座可转动设置于所述固定座42的另一侧,所述转轮431与所述升降丝杆432的一端连接;

97.所述升降螺母433套设于所述升降丝杆432的外部,且与所述升降丝杆432配合连接;

98.所述升降座41的一侧凸起设置有升降连接板411,所述升降连接板411与所述升降螺母433固定连接。

99.具体的,为保证上止点测量机构5与曲轴箱的活塞位于同一水平面,需要对上止点测量机构5高度进行调节,在本实施例中,通过手动转动所述转轮431,带动升降丝杆432转动,从而带动升降螺母433沿着升降丝杆432的轴线方向做升降运动,由于升降螺母433通过升降连接板411与所述升降座41连接,因此升降螺母433的升降运动就会带动升降座41同步进行升降运动,整体结构紧凑,成本低;当需要调整上止点测量机构5的高度时,只需通过手动转动转轮431即可,操作简单方便。

100.进一步的是,所述曲轴箱压紧机构6包括支撑柱61、压紧固定板62和若干压紧组件63;

101.所述压紧固定板62通过所述支撑柱61设置于所述运输带1的上方;

102.所述压紧组件63包括压紧驱动件631、驱动安装板632、调节板633和压杆634;

103.所述调节板633设置有横向调节槽601,所述调节板633通过在横向调节槽601安装螺栓固定于所述压紧固定板62,所述驱动安装板632设置有竖向调节槽602,所述驱动安装板632通过在竖向调节槽602安装螺栓固定于所述调节板633;所述压紧驱动件631固定设置

于所述驱动安装板632,所述压杆634设置于所述压紧驱动件631的输出端,所述压紧驱动件631驱动所述压杆634沿竖直方向伸缩运动。

104.具体的,在本实施例中,所述压紧组件63通过安装在压机固定板上,实现固定在转子旋转机构7的正上方,从而朝下对物料托盘2上的曲轴箱进行压紧固定;具体的,所述调节板633通过在横向调节槽601安装螺栓固定于所述压紧固定板62,所述驱动安装板632通过在竖向调节槽602安装螺栓固定于所述调节板633;当压杆634压紧曲轴箱的位置不准确时,通过松开螺栓,利用调节板633的横向调节和驱动安装板632的竖向调节,即可实现压杆634位置的调整,操作简单方便,整体结构紧凑,能够降低成本。

105.曲轴箱固定在物料托盘2,本技术提出的应用于所述上止点测试设备中的上止点测试方法,包括以下步骤:

106.物料托盘2经运输带1运输至转子旋转机构7的正上方,物料托盘2停止运输;

107.曲轴箱压紧机构6对物料托盘2中的曲轴箱进行压紧;

108.测试升降平台4将上止点测试机构抬升至与曲轴箱的活塞平行的测试位置;

109.上止点测量机构5的测试伸缩驱动件51启动,将测试组件52的测头芯轴522紧贴曲轴箱的测试面,位移传感器524检测到测头芯轴522的第一段位移数据;

110.转子旋转机构7启动夹持曲轴箱的转子,并带动转子转动,转子带动活塞往测头芯轴522的方向移动,活塞推动测头芯轴522并触发位移传感器524,位移传感器524检测到测头芯轴522的第二段位移数据;

111.通过位移传感器524检测的第二段位移数据和第一段位移数据的差值,获得活塞上止点距离曲轴箱面的距离;

112.利用转子旋转机构7重复转动转子三次,通过三次位移传感器524计算的差值取平均值,获得最终上止点与曲轴箱面的测试距离。

113.具体的,在本实施例中,为了提高测试的准确度,利用转子旋转机构7重复转动转子至少三次,位移传感器524就可以检测到至少三组差值的数据,将差值数据取平均值,从而获得最终上止点与曲轴箱面的测试距离,然后在测试面组装缸盖时根据测得的上止点的高度距离来选择对应厚度的垫片,从而保证压缩机运行的稳定;本上止点测试方法对上止点的距离检测精确度高,本方法减少了人工的参与,降低人工成本,精确地测量出活塞上止点的高度,从而在缸盖时可以选择最合适的垫片,使得压缩机运行更平稳。

114.根据本实用新型实施例的一种上止点测试设备的其他构成等以及操作对于本领域普通技术人员而言都是已知的,这里不再详细描述。

115.在本说明书的描述中,参考术语“实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

116.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。