1.本发明涉及隧道工程技术领域,特别是一种纵向层理下不同大变形等级超前小导管定向加固方法。

背景技术:

2.在我国西部山区修建了大量交通隧道,随着山区隧道逐渐向高海拔、高埋深、高地应力等险恶地形地质延申,将遇见各种不良地质现象,层状软岩大变形隧道就是山区隧道修建过程中常见的一种。软岩大变形隧道发生挤压变形,严重危害隧道的使用寿命,同时,层状软岩大变形隧道表现出极强的层理特性,而目前隧道所采用的超前支护均没有针对这种层理特性进行优化设计。

3.目前软岩大变形隧道的发明与研究大多为控制大变形的新方法,也有关于锚杆超前以及支护体系的一些研究,如软岩大变形隧道中的让压支护,但针对层状软岩大变形隧道,随着纵向层理角度的变化,隧道围岩最大变形、塑性区分布等都会有极为明显的变化,而目前层状软岩下所采用的超前小导管设计仍为传统的方法,不同纵向层理角度下超前小导管外插角与环向间距均未发生变化,未体现纵向层理角度差异。

技术实现要素:

4.本发明的目的是要解决现有技术中存在的不足,提供一种纵向层理下不同大变形等级超前小导管定向加固方法,对不同纵向层理角度与大变形等级的超前小导管进行优化设计,纵向层理斜向下时通过改变超前小导管外插角,纵向层理斜向上时通过改变小导管间距,从而有效控制层状软岩大变形隧道变形,得到前期地勘、到设计施工的一体化方法,更好控制层状软岩大变形隧道的受力变形。

5.为达到上述目的,本发明是按照以下技术方案实施的:一种纵向层理下不同大变形等级超前小导管定向加固方法,包括纵向层理斜向下倾斜不同大变形等级超前小导管定向加固方法和纵向层理斜向上倾斜不同大变形等级超前小导管定向加固方法,所述纵向层理斜向下倾斜不同大变形等级超前小导管定向加固方法是通过改变超前小导管外插角对超前小导管定向加固,所述纵向层理斜向上倾斜不同大变形等级超前小导管定向加固方法是通过改变超前小导管间距对超前小导管定向加固。

6.进一步地,所述纵向层理斜向下倾斜不同大变形等级超前小导管定向加固方法具体包括:s1、在施工现场加强对洞周变形的监测,并对隧道变形破坏特征进行记录,以隧道相对变形量为主要依据,表观现象为辅助,判定层状软岩大变形隧道的大变形等级;s2、对层状软岩隧道掌子面位置处的纵向层理角度进行测量,纵向层理以斜向下为正;s3、大变形隧道现场运回代表性层状岩体,在实验室中测量其物理力学参数,从而确定数值模拟的计算参数;

s4、通过地应力反演推得不同大变形等级下的地应力数值,从而作为后续数值模拟中大变形的控制因素;s5、大变形等级越高,相应的超前小导管应有加强,因而大变形等级为轻微、中等时,超前采用单层小导管,尺寸等有所差异,大变形为强烈时,采用双层小导管;s6、对不同大变形与纵向层理下超前小导管外插角进行优化,以45

°

层理为基准,纵向层理角度增大,外插角应有相应减小,纵向层理角度减小,外插角应有相应增大,轻微大变形以及中等大变形采用单层小导管;强烈大变形采用双层小导管;s7、根据地应力反演结果以及实验确定的数值模拟计算参数,在flac中建立层状软岩大变形隧道模型,采用遍布节理本构模拟层理角度以及之间的相互关系,在数值模拟中对比分析了不同大变形等级与纵向层理斜向下时,超前小导管外插角优化前后的情况,比较两者之间围岩支护结构受力变形的差异发现,纵向层理斜向下时通过超前小导管外插角的优化设计,达到有效控制围岩支护结构的效果,从而验证了纵向层理斜向下时超前小导管的作用;s8、以不同大变形等级以及纵向层理斜向下时不同层理角度超前小导管优化设计方案为基准,指导隧道施工。

7.s9、现场施工时采用机械化设备施作超前小导管,并加强超前小导管的定位定向工作,由于对超前小导管角度控制要求较高,采用角度控制辅助装置,设置滑轮及导向装置快速控制施作角度,并在装置上固定刻板及圆规,来测量施作角度。

8.进一步地,所述纵向层理斜向上倾斜不同大变形等级超前小导管定向加固方法具体包括:a1、通过洞周变形计算相对变形量以此为主要指标判定大变形等级,现场表观现象为辅助指标判定大变形等级;a2、对层状软岩隧道掌子面位置处的纵向层理角度进行测量,纵向层理以斜向上为负;a3、大变形隧道现场运回代表性层状岩体,在实验室中测量其物理力学参数,从而确定数值模拟的计算参数;a4、不同大变形等级在数值模拟中通过地应力数值来体现,通过地应力反演推得不同大变形等级下的地应力数值;a5、大变形等级越高,小导管尺寸及长度做相应加强,轻微、中等大变形采用单层小导管,强烈大变形采用双层小导管;a6、由于纵向层理斜向上,采用改变小导管间距的方式优化超前小导管;a7、根据地应力反演结果及实验确定不同大变形等级下参数,在flac中建立层状软岩大变形隧道模型,通过遍布节理本构反映层理关系,在数值模拟中,针对每一个大变形等级与纵向层理斜向上,设置不同超前小导管间距方案,寻找确定每一个大变形等级与纵向层理角度下的最优超前小导管间距方案;a8、现场施工时采用机械化设备施作超前小导管,小导管施作时间距不能随意施作,对其间距进行较为准确测量后再施作,采用较精准的尺度丈量工具。

9.优选地,所述步骤s1中洞周变形监测主要监测项目为拱顶沉降以及周边收敛,对表观现象的观察主要为初支、二衬以及钢拱架的开裂、扭曲破坏情况。

10.优选地,所述步骤s2或a2中纵向层理角度的测量方法为:在掌子面位置向隧道开挖方向进行钻孔,钻孔一般数量为3-5个,深度不易过浅也不易过深,0.5m-1m较为合适,钻孔完成后,采用角度测量工具对纵向层理角度进行测量,并做好相应的记录工作,纵向层理以斜向下为正,纵向层理以斜向上为负。

11.优选地,所述步骤s3或a3的代表性层状岩体的现场取样制样实验测量参数步骤为:1)在大变形隧道现场选取多个断面位置岩体完整性相对较完整、层理明显的代表性层状岩体,采集原始尺寸大于300mm

×

300mm

ꢀ×

300mm的完好岩块;2)将岩体取芯制样,加工好的圆柱体试样直径约为50mm,长度约为100mm;3)采用mts815 flex test gt 岩石力学试验系统与程控三轴流变仪对围岩相关参数进行测定,测量的物理量主要为弹性模量、黏聚力、摩擦角、泊松比、抗拉强度以及密度;4)节理面的参数在围岩参数基础上,考虑节理面对围岩力学参数的折减以及弱化,最终确定围岩及节理的相关参数。

12.优选地,所述步骤a1洞周变形主要为拱顶以及拱腰变形,采用相对变形量或变形潜势对大变形等级进行判定。

13.优选地,所述步骤a7中,大变形为轻微时,超前小导管设置间距为35-43cm;大变形为中等时,超前小导管设置间距为32-40cm;大变形为强烈时,超前小导管设置间距为25-33cm。

14.优选地,所述步骤a7中,围岩变形随着超前小导管间距变化规律为:起初加密超前小导管效果较好,围岩变形减小较快,但间距来到某一定值时,加密超前小导管效果减弱,这一定值为一转折点,即最优超前小导管间距。

15.与现有技术相比,本发明具有以下有益效果:1、本发明分别考虑了纵向层理斜向下以及斜向上的情况对不同大变形等级下的超前小导管进行优化设计,纵向层理斜向下通过改变超前小导管外插角,纵向层理斜向上通过改变超前小导管间距,从而达到有效围岩支护结构受力变形的效果,得到一种前期地勘到设计到施工的一体化方法,是一种几乎不增加成本却能很好体现纵向层理特性,控制围岩变形的经济性方法。

16.2、本发明针对不同大变形等级与纵向层理角度的层状软岩大变形隧道超前小导管定向加固方法,相较常规设计,体现纵向层理对隧道影响,能达到经济与安全的效果,对于掌子面揭示情况良好,纵向层理清晰的隧道具有明显优势,对于板岩、页岩、千枚岩等层状岩体具有很好适用性,此外,本发明还具有概念清晰、实施简单易行、成本较低等优点。

附图说明

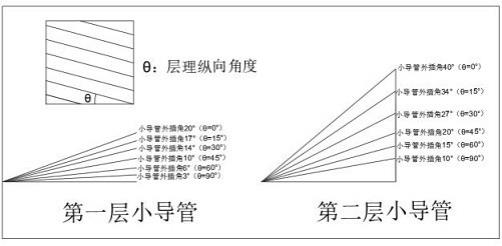

17.图1为纵向层理斜向下不同大变形等级与纵向层理角度超前小导管定向加固方法。

18.图2为纵向层理角度说明。

具体实施方式

19.为使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步的详细说明。此处所描述的具体实施例仅用于解释本发明,并不用于限定发明。

20.本发明的实施例以山岭隧道的层状软岩大变形隧道为例,详细讲解纵向层理下不同大变形等级超前小导管定向加固方法,以便理解。

21.实施例1本实施例提供了一种针对纵向层理斜向下倾斜不同大变形等级超前小导管定向加固方法,其包括以下步骤:s1:在施工现场加强对洞周变形的监测,并对隧道变形破坏特征进行记录,以隧道相对变形量为主要依据,表观现象为辅助,判定层状软岩大变形隧道的大变形等级。洞周变形监测主要监测项目为拱顶沉降以及周边收敛,对表观现象的观察主要为初支、二衬以及钢拱架的开裂、扭曲破坏情况。

22.s2:对层状软岩隧道掌子面位置处的纵向层理角度进行测量,在测量以及后续数值模拟中,纵向层理以斜向下为正,斜向上为负,见图2,纵向层理角度的测量需要在掌子面位置向隧道开挖方向进行钻孔,钻孔一般数量为3-5个,深度不易过浅也不易过深,0.5m-1m较为合适,钻孔完成后,采用角度测量工具对纵向层理角度进行测量,并做好相应的记录工作。;s3:大变形隧道现场运回代表性层状岩体,在实验室中测量其物理力学参数,从而确定数值模拟的计算参数;步骤s3现场取样制样实验测量参数步骤为:s31:在大变形隧道现场选取多个断面位置岩体完整性相对较完整、层理明显的代表性层状岩体,采集原始尺寸大于300mm

×

300mm

ꢀ×

300mm的完好岩块;s32:将岩体取芯制样,加工好的圆柱体试样直径约为50mm,长度约为100mm;s33:采用mts815 flex test gt 岩石力学试验系统与程控三轴流变仪对围岩相关参数进行测定,测量的物理量主要为弹性模量、黏聚力、摩擦角、泊松比、抗拉强度以及密度等;s34:节理面的参数在围岩参数基础上,考虑节理面对围岩力学参数的折减以及弱化,最终确定围岩及节理的相关参数;s4:通过地应力反演推得不同大变形等级下的地应力数值,从而作为后续数值模拟中大变形的控制因素。其中地应力反演在隧道地应力水压致裂法实测资料的基础上,采用有限元数值分析方法,建立隧址区地应力场反演分析的最优化模型,分析和揭示隧址区岩体地应力场的形成演化规律和空间发育分布规律,得到建议的地应力数值;s5:大变形等级越高,相应的超前小导管应有加强,因而大变形等级为轻微、中等时,超前采用单层小导管,尺寸等有所差异,大变形为强烈时,采用双层小导管,不同大变形等级下初始未优化前超前小导管参数如表2所示;s6:考虑到超前小导管垂直层理时,能更好控制围岩的错动变形,但超前小导管对其外插角有所限制,不能过大,否则无法发挥支护前方围岩的作用,因而遵循尽可能增大层理与超前小导管夹角的原则,对不同大变形与纵向层理下超前小导管外插角进行优化,大致以45

°

层理为基准,纵向层理角度增大,外插角应有相应减小,纵向层理角度减小,外插角

应有相应增大,超前小导管外插角设置如图1所示,轻微大变形以及中等大变形为单层小导管,采用图1中第一层小导管的方法,小导管参数搭接长度等有差异,强烈大变形采用双层小导管,采用图1中的第一层小导管以及第二层小导管方案;s7:根据地应力反演结果以及实验确定的数值模拟计算参数,在flac中建立层状软岩大变形隧道模型,采用遍布节理本构模拟层理角度以及之间的相互关系。在数值模拟中对比分析了不同大变形等级与纵向层理角度下(纵向层理斜向下时),超前小导管外插角优化前后的情况,比较两者之间围岩支护结构受力变形的差异发现,纵向层理斜向下时通过超前小导管外插角的优化设计,可以达到有效控制围岩支护结构的效果,从而验证了纵向层理斜向下时超前小导管的作用。

23.s8:以不同大变形等级以及纵向层理斜向下时不同层理角度超前小导管优化设计方案为基准,指导隧道施工。

24.s9:现场施工时采用机械化设备施作超前小导管,如凿岩台车,自动化钻机等,并要加强超前小导管的定位定向工作,由于对超前小导管角度控制要求较高,可采用角度控制辅助装置,设置滑轮及导向装置快速控制施作角度,并在装置上固定刻板及圆规,来测量施作角度。

25.实施例2本实施例提供了一种纵向层理斜向上倾斜不同大变形等级超前小导管定向加固方法,其包括以下步骤:a1:通过洞周变形计算相对变形量以此为主要指标判定大变形等级,现场表观现象为辅助指标判定大变形等级。洞周变形主要为拱顶以及拱腰变形,关于大变形等级的判定,规范中采用相对变形量,也可参照一些其他研究方法,采用变形潜势等进行判断。

26.a2:对层状软岩隧道纵向层理角度进行测量,纵向层理正负规定为斜向下为正,斜向上为负,见图2,纵向层理角度的测量的方法同一种纵向层理斜向下倾斜不同大变形等级超前小导管定向加固方法中步骤s2。

27.a3:大变形隧道现场运回代表性层状岩体,在实验室中测得相关物理量参数,岩块取样制样以及实验测量步骤同纵向层理斜向下时不同大变形等级超前小导管定向加固方法中s3,相关数值用于后续数值模拟。

28.a4:不同大变形等级在数值模拟中通过地应力数值来体现,而地应力通过地应力反演进行推算,地应力反演的相关步骤说明与纵向层理斜向下倾斜不同大变形等级超前小导管定向加固方法中s4一致。

29.a5:不同大变形等级下初始小导管(未优化时)见表1,大变形等级越高,小导管尺寸及长度做相应加强,轻微、中等大变形采用单层小导管,强烈大变形采用双层小导管。

30.表1

大变形等级超前支护措施轻微φ42单层小导管,长4.5m,无孔段30cm,搭接长度1.5m,施作角度120

°

,环向间距40cm,外插角5~10

°

中等φ51单层小导管,长6m,无孔段30cm,搭接长度3m,施作角度120

°

,环向间距40cm,外插角5~10

°

强烈φ51双层小导管,长6m,无孔段30cm,搭接长度3m,施作角度150

°

,环向间距30cm,外插角分别为缓倾10

°

~14

°

和陡倾30

°

~40

°

,上下两层交错布置。

a6:由于纵向层理斜向上,若按照之前斜向下的超前小导管优化方法(改变外插角),超前小导管应斜向下施作,而在实际隧道施工过程中无法斜向下施作超前小导管,因而采用改变小导管间距的方式优化超前小导管。层状软岩之间围岩变形来自层理错动滑

移,通过减小超前小导管间距,有效防止围岩滑动,减小围岩变形。显然超前小导管间距越小,其支护效果越好,但与此同时也会带来成本的增加,因而应寻求超前小导管的最优间距,即在经济性较好情况下有效控制围岩变形。

31.a7:根据地应力反演结果及实验确定不同大变形等级下参数,在flac中建立层状软岩大变形隧道模型,通过遍布节理本构反映层理关系。在数值模拟中,针对每一个大变形等级与纵向层理角度(纵向层理斜向上),设置不同超前小导管间距方案,寻找确定每一个大变形等级与纵向层理角度下的最优超前小导管间距方案,最终结果如表2所示。

32.表2超前小导管间距设置方案应遵循原则为大变形等级越高,超前小导管间距越小,纵向层理越向上倾斜,超前小导管间距越小,由于大变形为轻微、中等时,超前小导管未优化数值设为40cm,大变形为强烈时,超前小导管未优化数值设为30cm,因此最终超前小导管设置方案为轻微设置间距为35-43cm的组别,中等设置32-40cm的组别,强烈设置25-33的组别。

33.最优超前小导管间距方案确定主要通过围岩变形量,因为围岩变形为大变形控制的主要因素,超前小导管间距逐渐减小,围岩变形逐渐减小,理论上,超前小导管间距越密越好,但考虑经济性与控制效果,围岩变形随着超前小导管间距变化规律为:起初加密超前小导管效果较好,围岩变形减小较快,但间距来到某一定值时,加密超前小导管效果减弱,这一定值为一转折点,也就是我们要寻找的最优超前小导管间距。

34.a8:现场施工时采用机械化设备施作超前小导管,在施作超前小导管时,由于对超前小导管间距控制要求严格,小导管施作时间距不能随意施作,应对其间距进行较为准确测量后再施作,可采用较精准的尺度丈量工具。

35.本发明分别考虑了纵向层理斜向下以及斜向上的情况对不同大变形等级下的超前小导管进行优化设计,纵向层理斜向下通过改变超前小导管外插角,纵向层理斜向上通过改变超前小导管间距,从而达到有效围岩支护结构受力变形的效果,得到一种前期地勘到设计到施工的一体化方法,是一种几乎不增加成本却能很好体现纵向层理特性,控制围岩变形的经济性方法。

36.本发明针对不同大变形等级与纵向层理角度的层状软岩大变形隧道超前小导管定向加固方法,相较常规设计,体现纵向层理对隧道影响,能达到经济与安全的效果,对于

掌子面揭示情况良好,纵向层理清晰的隧道具有明显优势,对于板岩、页岩、千枚岩等层状岩体具有很好适用性,此外,本发明还具有概念清晰、实施简单易行、成本较低等优点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。