1.本发明涉及一种生产设备,特别是涉一一种传统膏药的自动化生产设备。

背景技术:

2.目前随着办公化的增多,伴随着颈椎病、腰椎病的产生,传统的膏药需求量也与日俱增,然而生产传统膏药的方法目前有人工手法和自动化设备,人工手法不稳定,工作量大且效率不高,自动化设备往往控制系统较为麻烦,易损件较多,因此急需一种控制简单、效率高的传统膏药自动化生产设备解决现有不足。

技术实现要素:

3.本发明要解决的技术问题是提供一种控制简单、效率高的一一种传统膏药的自动化生产设备。

4.本发明一种传统膏药的自动化生产设备,包括机体,其底部安装有滚轮;

5.底纸放辊,其通过轴承安装在机体上;

6.密封纸放辊,其通过轴承在机体上;

7.收辊,其通过轴承安装在机体上;

8.挤压模具,其配置在机体上;

9.第一割刀,其配置在机体上;

10.压制机构,其通过电机驱动连杆双滑块机构使所述挤压模具上下运动。

11.本发明一种传统膏药的自动化生产设备,其中所述压制机构包括电机、输出轴、第一连杆、第二连杆、第三连杆、第四连杆、第一固定板、第一导轨、第二滑块、第二导轨、第五连杆、第一长条孔、第一滑块;

12.所述机体与所述电机固定连接,所述电机的所述输出轴与所述第一连杆的一端驱动连接,所述第一连杆的另一端通过轴承安装在所述第二连杆的中部,所述第二连杆的一端与所述第三连杆的一端铰链连接,所述第三连杆的另一端通过轴承安装所述机体上;

13.所述第二连杆的另一端与所述第四连杆的一端铰链连接,所述第四连杆的另一端与所述第一固定板的中部铰链连接,所述第一固定板的两端均与所述第一导轨的一端固定连接,所述第一导轨的中部与所述第二滑块固定连接,所述第二滑块配置在所述第二导轨内并沿其移动,所述第二导轨与所述机体固定连接;

14.所述第一导轨的另一端与所述第一割刀固定连接;

15.所述第二连杆的中部还通过轴承安装有所述第五连杆的一端,所述第五连杆的中部配置在所述第一长条孔内并沿其移动,所述第一长条孔沿其长度方向开设在所述第一固定板上,所述第五连杆的另一端与所述挤压模具的上端铰链连接,所述挤压模具的两侧均固定有所述第一滑块,所述第一滑块配置在所述第一导轨内并沿其移动。

16.本发明一种传统膏药的自动化生产设备,其中所述电机还驱动自动剂药膏装置,所述自动剂药膏装置包括第六连杆、第七连杆、第八连杆、第一连接轴、第一圆柱、第一螺旋

导槽、第一直导槽、第一销轴、第二连接轴、第一导套、第一螺旋叶片、第二通孔、第一圆筒、第一电热丝、药膏放置筒、第二电热丝、第二导套、第一圆台、第一圆环、第一弹簧;

17.所述挤压模具与所述第六连杆的一端垂直固定,所述第六连杆的另一端与所述第七连杆的一端垂直固定,所述第七连杆的另一端与所述第八连杆的一端垂直固定,所述第八连杆的另一端通过轴承安装有所述第一连接轴的一端,所述第一连接轴的另一端与所述第一圆柱的一端同轴固定,所述第一圆柱的外圆周面开设有所述第一螺旋导槽,所述第一螺旋导槽内配置有沿其移动的所述第一销轴的一端,所述第一销轴的一端还能够配置在所述第一直导槽内并沿其移动,所述第一直导槽开设在所述第一圆柱的外圆周面上且与所述第一螺旋导槽首尾连接,所述第一销轴配置在所述第二导套内并沿其移动,所述第二导套与所述药膏放置筒固定连接,所述药膏放置筒与机体固定连接,所述第一销轴的另一端与所述第一圆台固定连接,所述第一销轴的中部与所述第一圆环同轴固定,所述第一圆环与所述第一弹簧的一端固定连接,所述第一弹簧的另一端与所述第二导套固定连接;

18.所述第一圆柱的另一端与所述第二连接轴的一端同轴固定,所述第二连接轴的上部配置在所述第一导套内并沿其移动,所述第一导套与所述药膏放置筒固定连接,所述第二连接轴的下部的外圆周面同轴固定有所述第一螺旋叶片,所述第一螺旋叶片配置与所述第一圆筒的内并沿其移动,所述第一圆筒的底端开设所述第二通孔,所述第一圆筒与所述药膏放置筒同轴固定且与所述药膏放置筒底部连通,所述第一圆筒的外圆周面均匀固定有所述第一电热丝,所述药膏放置筒的外圆周面均匀固定有所述第二电热丝。

19.本发明一种传统膏药的自动化生产设备,其中所述底纸放辊与第一齿轮同轴固定,所述第一齿轮的齿间与能够与第一弧形弹片搭接,所述第一弧形弹片的一端与第一固定连杆的一端固定连接,所述第一固定连杆的另一端与所述第一轴承座固定连接。

20.本发明一种传统膏药的自动化生产设备,其中所述密封纸放辊与第二齿轮同轴固定,所述第二齿轮的齿间与能够与第二弧形弹片搭接,所述第二弧形弹片的一端与第二固定连杆的一端固定连接,所述第二固定连杆的另一端与所述第二轴承座固定连接。

21.本发明一种传统膏药的自动化生产设备,其中所述第一割刀的上侧与第五固定板的下表面固定连接,所述第五固定板的上表面与所述第一导轨的另一端固定连接。

22.本发明一种传统膏药的自动化生产设备,其中所述第一滑块的截面为燕尾形,所述第一导轨上开设与所述第一滑块截面形状相同的燕尾槽,所述第一滑块配置在所述第一导轨内并沿其移动。

23.本发明一种传统膏药的自动化生产设备,其中所述第二滑块的截面为燕尾形,所述第二导轨上开设与所述第二滑块截面形状相同的燕尾槽,所述第二滑块配置在所述第二导轨内并沿其移动。

24.本发明一种传统膏药的自动化生产设备,其中所述“所述第一导套与所述药膏放置筒固定连接”,所述第一导套与第七固定板的一端固定连接,所述第七固定板的另一端与所述药膏放置筒上端面固定连接,其中所述第七固定板沿所述第一导套的中心前后对称有两组,以使设备的结构更加的稳定。

25.本发明一种传统膏药的自动化生产设备,其中所述第三连接轴通过螺纹连接在所述第二连接轴的底部,所述第三连接轴与所述第二通孔为可移动的密封连接,所述第三连接轴伸出所述第二连接轴的长度通过螺纹可以调节。

26.本发明一种传统膏药的自动化生产设备与现有技术不同之处在于本发明一种传统膏药的自动化生产设备通过所述电机转动,驱动压制机构,使所述挤压模具上下运动,将挤压在底纸上的膏药团挤压成型为适合贴在患病部位的膏药,通过手动的转动收辊,进行下一个膏药片的压制,这样压制出来的膏药片形状规整,且压制效率高,实现膏药的半自动化生产,同时,还使所述第一导轨上下运动,使所述第一导轨底部的所述第一割刀在所述第一导轨运动到最底端时触及机体的上表面,使所述第一割刀将压制好的膏药片切割下来,免除人工进行切割,提高效率,通过人工转动所述收辊,使下一组的药膏进入挤压模具的下方,再进行下一组循环。

27.下面结合附图对本发明的一种传统膏药的自动化生产设备作进一步说明。

附图说明

28.图1是一种传统膏药的自动化生产设备的主视图;

29.图2是图1所示一种传统膏药的自动化生产设备的左视图;

30.图3是图1的轴侧图;

31.图4是图1的轴侧图;

32.图5是图2沿a-a的剖面视图;

33.图6是图3的局部放大图;

34.图7是图4的局部放大图;

35.图8是图5的局部放大图;

36.图9是图3的局部放大图;

37.图10是图9的局部放大图;

38.图11是图5的局部放大图;

39.图12是图3的局部放大图;

40.图13是图2的局部放大图;

41.图14是图1的局部放大图;

42.图15是图1的局部放大图;

具体实施方式

43.如图1~15所示,参照图1和图3和图6,一种传统膏药的自动化生产设备包括机体101,其底部安装有滚轮102;

44.底纸放辊103,其通过轴承安装在机体101上;

45.密封纸放辊104,其通过轴承在机体101上;

46.收辊105,其通过轴承安装在机体101上;

47.挤压模具106,其配置在机体101上;

48.第一割刀211,其配置在机体101上;

49.压制机构200,其通过电机201驱动连杆双滑块机构使所述挤压模具106上下运动。

50.本发明通过电机201转动,驱动压制机构200,使所述挤压模具106和第一割刀211上下运动,通过人工将药膏滴在底纸上,在底纸上的膏药团111挤压成型为适合贴在患病部位的膏药并将其切割下来,通过手动的转动收辊105,进行下一个膏药片的压制,这样压制

出来的膏药片形状规整,且压制效率高,实现膏药的自动化生产。

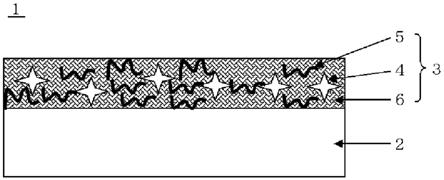

51.其中,图示底纸109为附着膏药的底层,其材质能够为单面带有粘性材料的无纺布、无菌布等。

52.其中,图示密封纸110为附着在膏药上侧,使用时去除的密封纸,其材质能够为透明的pp、塑料纸等。

53.其中,所述密封纸放辊104的右侧设置有第一压辊107,所述第一压辊107通过轴承安装在第三轴承座123,所述第三轴承座123与机体101固定连接,本发明可以使底纸109和密封纸110贴近机体101的上表面,本发明可以使底纸109和密封纸110贴近机体101的上表面,使膏药贴的药物部分在成型时更加紧密,同时防止在将密封纸110或底纸109拉扯松弛。

54.其中,所述收辊105的左侧设置有第二压辊108,所述第二压辊108通过轴承安装在第四轴承座124上,所述第四轴承座124与机体101固定连接,本发明可以使底纸109和密封纸110贴近机体101的上表面,使膏药贴的药物部分在成型时更加紧密,同时防止将密封纸110或底纸109拉扯松弛。

55.其中,所述底纸放辊103通过轴承安装在第一轴承座121上,所述第一轴承座121与机体101固定连接。

56.其中,所述密封纸放辊104通过轴承安装在第二轴承座122上,所述第二轴承座122与机体101固定连接。

57.其中,所述收辊105通过轴承安装在第五轴承座125上,所述第五轴承座125与机体101固定连接。

58.其中,所述挤压模具106下方开设有第一凹槽130,所述第一凹槽130能够为方形、圆形、三角形等,根据客户的需要可以进行定制。

59.其中,所述电机201的电源模块包括电池、电控模块、无线通信模块,所述无线通信模块与用户终端无线连接。

60.本发明通过上述无线通信模块,可让用户直接控制所述电机201的旋转速度,从而改变膏药贴成型的速度。

61.其中,所述滚轮102的数量能够为1个、2个、3个、4个、5个、6个、7个、8个、9个或多个,其中左侧或右侧的一组滚轮102为万向轮,本发明可以使设备在搬运过程中完成行走以及转弯。

62.其中,所述滚轮102的安装、驱动、制动方式为现有技术,此处不再赘述。

63.其中,所述连杆双滑块机构包括第一连杆203、第二连杆204、第三连杆205、第四连杆206、第一固定板207、第一导轨208、第二滑块209、第二导轨210、第一割刀211、第五连杆212、第一长条孔213、第一滑块214。

64.作为本实例的进一步解释,参照图6~7,所述压制机构200包括电机201、输出轴202、第一连杆203、第二连杆204、第三连杆205、第四连杆206、第一固定板207、第一导轨208、第二滑块209、第二导轨210、第五连杆212、第一长条孔213、第一滑块214;

65.所述机体101与所述电机201固定连接,所述电机201的所述输出轴202与所述第一连杆203的一端驱动连接,所述第一连杆203的另一端通过轴承安装在所述第二连杆204的中部,所述第二连杆204的一端与所述第三连杆205的一端铰链连接,所述第三连杆205的另一端通过轴承安装所述机体101上;

66.所述第二连杆204的另一端与所述第四连杆206的一端铰链连接,所述第四连杆206的另一端与所述第一固定板207的中部铰链连接,所述第一固定板207的两端均与所述第一导轨208的一端固定连接,所述第一导轨208的中部与所述第二滑块209固定连接,所述第二滑块209配置在所述第二导轨210内并沿其移动,所述第二导轨210与所述机体101固定连接;

67.所述第一导轨208的另一端与所述第一割刀211固定连接;

68.所述第二连杆204的中部还通过轴承安装有所述第五连杆212的一端,所述第五连杆212的中部配置在所述第一长条孔213内并沿其移动,所述第一长条孔213沿其长度方向开设在所述第一固定板207上,所述第五连杆212的另一端与所述挤压模具106的上端铰链连接,所述挤压模具106的两侧均固定有所述第一滑块214,所述第一滑块214配置在所述第一导轨208内并沿其移动。

69.本发明通过所述电机201转动,驱动压制机构200,使所述挤压模具106上下运动,将挤压在底纸109上的膏药团111挤压成型为适合贴在患病部位的膏药,通过手动的转动收辊105,进行下一个膏药片的压制,这样压制出来的膏药片形状规整,且压制效率高,实现膏药的半自动化生产,同时,还使所述第一导轨208上下运动,使所述第一导轨208底部的所述第一割刀211在所述第一导轨208运动到最底端时触及机体101的上表面,使所述第一割刀211将压制好的膏药片切割下来,免除人工进行切割,提高效率,通过人工转动所述收辊105,使下一组的药膏进入挤压模具106的下方,再进行下一组循环。

70.其中,所述电机201转动带动所述第一连杆203转动,所述第一连杆203转动带动所述第二连杆204上下摆动,进而带动了所述第三连杆205以其另一端为支点摆动,所述第二连杆204摆动的时候其中部的行程要小于其另一端的行程,进而使所述第二连杆204的另一端形成相对大幅的运动,所述第二连杆204的中部带动所述挤压模具106上下运动,在下方会形成一个较为短暂的一个保压时间,以防止挤压完毕的膏药贴231回弹,而所述第二连杆204的另一端有较大的行程,带动所述第一导轨208进行下落时会有相对更大的力将连在密封纸110和底纸109上的膏药贴231切割下来。

71.其中,所述第三连杆205的另一端通过轴承安装在第四固定板224的一端,所述第四固定板224的另一端与机体101固定连接。

72.其中,所述电机201与第二固定板221的一端固定连接,所述第二固定板221的另一端与二层底板222的上表面固定连接,所述二层底板222的下表面对于第三固定板223的一端固定连接,所述第三固定板223的底部与机体101固定连接。

73.作为本实例的进一步解释,参照图9~11,所述电机201还驱动自动剂药膏装置300,所述自动剂药膏装置300包括第六连杆301、第七连杆302、第八连杆303、第一连接轴305、第一圆柱308、第一螺旋导槽309、第一直导槽310、第一销轴311、第二连接轴312、第一导套313、第一螺旋叶片314、第二通孔316、第一圆筒317、第一电热丝318、药膏放置筒319、第二电热丝320、第二导套321、第一圆台322、第一圆环323、第一弹簧324;

74.所述挤压模具106与所述第六连杆301的一端垂直固定,所述第六连杆301的另一端与所述第七连杆302的一端垂直固定,所述第七连杆302的另一端与所述第八连杆303的一端垂直固定,所述第八连杆303的另一端通过轴承安装有所述第一连接轴305的一端,所述第一连接轴305的另一端与所述第一圆柱308的一端同轴固定,所述第一圆柱308的外圆

周面开设有所述第一螺旋导槽309,所述第一螺旋导槽309内配置有沿其移动的所述第一销轴311的一端,所述第一销轴311的一端还能够配置在所述第一直导槽310内并沿其移动,所述第一直导槽310开设在所述第一圆柱308的外圆周面上且与所述第一螺旋导槽309首尾连接,所述第一销轴311配置在所述第二导套321内并沿其移动,所述第二导套321与所述药膏放置筒319固定连接,所述药膏放置筒319与机体101固定连接,所述第一销轴311的另一端与所述第一圆台322固定连接,所述第一销轴311的中部与所述第一圆环323同轴固定,所述第一圆环323与所述第一弹簧324的一端固定连接,所述第一弹簧324的另一端与所述第二导套321固定连接;

75.所述第一圆柱308的另一端与所述第二连接轴312的一端同轴固定,所述第二连接轴312的上部配置在所述第一导套313内并沿其移动,所述第一导套313与所述药膏放置筒319固定连接,所述第二连接轴312的下部的外圆周面同轴固定有所述第一螺旋叶片314,所述第一螺旋叶片314配置与所述第一圆筒317的内并沿其移动,所述第一圆筒317的底端开设所述第二通孔316,所述第一圆筒317与所述药膏放置筒319同轴固定且与所述药膏放置筒319底部连通,所述第一圆筒317的外圆周面均匀固定有所述第一电热丝318,所述药膏放置筒319的外圆周面均匀固定有所述第二电热丝320。

76.本发明通过电机201驱动所述自动剂药膏装置300,将凝固的药膏软化以后,将药膏定量的挤压到底纸109上,进而使药膏自动附着在底纸109上,进一步减少了人工的干涉,提高了膏药生产的效率,同时每次挤压的量为定量,这样生产出来的膏药的药膏含量比人工挤压会更加均匀。

77.其中,电机201转动,带动所述挤压模具106上下运动,所述挤压模具106上运动带动所述第六连杆301、所述第七连杆302、所述第八连杆303、所述第一连接轴305上下运动,所述第一连接轴305上运动的同时带动所述第一圆柱308上下运动,所述第一圆柱308上运动时,所述第一销轴311配置在所述第一螺旋导槽309内并沿其移动,所述第一螺旋导槽309的限制作用下,所述第一圆柱308在向下运动过程中会发生转动,同时,与所述第一圆柱308同轴的所述第一螺旋叶片314转动,将所述第一圆筒317内的药膏推出,当向上运动时,所述第一销轴311正好配置在所述第一直导槽310内,所述第一直导槽310向上运动,即所述第一销轴311相对向下运动,此时不转动,进而带动所述第一螺旋叶片314向上运动,此时药膏不会向外挤压,进而自动像底纸109上挤压药膏。

78.其中,通过控制所述第一电热丝318、所述第二电热丝320的温度使所述药膏放置筒319和所述第一圆筒317内的药膏软化,但不流淌,以使螺杆向上运动的过程中不会使所述第一圆筒317和所述药膏放置筒319内的药膏不会滴下。

79.其中,所述第一电热丝318与所述第二电热丝320的温度控制技术为现有技术此处不再赘述。

80.其中,所述第一螺旋导槽309正好开设一圈,所述第一直导槽310与所述第一螺旋导槽309首位相连,且所述第一螺旋导槽309的上端的截面直径要大于所述第一直导槽310上端的截面直径,即所述第一销轴311在所述第一螺旋导槽309的上端移动时能顺利进入所述第一直导槽310内时只能单向移动,且不由所述第一直导槽310的上端移动至所述第一螺旋导槽309的上端;所述第一螺旋导槽309的下端与所述第一直导槽310的下端平滑过渡,其中所述第一螺旋导槽309的螺旋角足够大,以使所述第一圆柱308顺利转动,所述第一螺旋

导槽309的深度始终相同,所述第一直导槽310的深度由上至下,由前至深设置,所述第一螺旋导槽309顶部的深度小于所述第一直导槽310顶部的深度,所述第一螺旋导槽309底部的深度大于所述第一直线导槽310的深度。

81.其中,所述第一圆台322与第六固定板331的一端固定连接,所述第六固定板331的另一端与所述药膏放置筒319的上端面固定连接。

82.其中,所述药膏放置筒319底部与第八固定板333的一端固定连接,所述第八固定板333的另一端与第九固定板332的一端固定连接,所述第九固定板332的另一端与机体101固定连接,其中,由第八固定板333、第九固定板332组成的结构结构体沿所述药膏放置筒319的中心前后对称有两组,以增加所述药膏放置筒319的稳定性。

83.作为本实例的进一步解释,参照图15,所述底纸放辊103与第一齿轮151同轴固定,所述第一齿轮151的齿间与能够与第一弧形弹片152搭接,所述第一弧形弹片152的一端与第一固定连杆153的一端固定连接,所述第一固定连杆153的另一端与所述第一轴承座121固定连接。

84.本发明使所述收辊105停止转动时,防止所述底纸放辊103继续转动。

85.作为本实例的进一步解释,参照图14,所述密封纸放辊104与第二齿轮161同轴固定,所述第二齿轮161的齿间与能够与第二弧形弹片162搭接,所述第二弧形弹片162的一端与第二固定连杆163的一端固定连接,所述第二固定连杆163的另一端与所述第二轴承座122固定连接。

86.本发明使所述收辊105停止转动时,防止所述底纸放辊103继续转动。

87.作为本实例的进一步解释,参照图7,所述第一割刀211的上侧与第五固定板225的下表面固定连接,所述第五固定板225的上表面与所述第一导轨208的另一端固定连接。

88.本发明防止薄片的割刀在切割膏药时发生变形,使第五固定板225对所述第一割刀211起到支撑作用。

89.作为本实例的进一步解释,参照图7,所述第一滑块214的截面为燕尾形,所述第一导轨208上开设与所述第一滑块214截面形状相同的燕尾槽,所述第一滑块214配置在所述第一导轨208内并沿其移动。

90.本发明使所述第一滑块214在沿所述第一导轨208移动的过程中只能上下移动,且不会发生前后左右移动以及转动。

91.作为本实例的进一步解释,参照图6,所述第二滑块209的截面为燕尾形,所述第二导轨210上开设与所述第二滑块209截面形状相同的燕尾槽,所述第二滑块209配置在所述第二导轨210内并沿其移动。

92.本发明使所述第二滑块209在沿所述第二导轨210移动的过程中只能上下移动,且不会发生前后左右移动以及转动。

93.作为本实例的进一步解释,参照图9~10,所述“所述第一导套313与所述药膏放置筒319固定连接”,所述第一导套313与第七固定板334的一端固定连接,所述第七固定板334的另一端与所述药膏放置筒319上端面固定连接,其中所述第七固定板334沿所述第一导套313的中心前后对称有两组,以使设备的结构更加的稳定。

94.本发明增加所述第一导套313的稳定性,防止悬臂梁结构产生的不稳定形,同时所述第一导套313的增设,使所述第二连接轴312的上下更加稳定。

95.作为本实例的进一步解释,参照图11,所述第三连接轴315通过螺纹连接在所述第二连接轴312的底部,所述第三连接轴315与所述第二通孔316为可移动的密封连接,所述第三连接轴315伸出所述第二连接轴312的长度通过螺纹可以调节。

96.本发明可以通过调节所述第三连接轴315的伸出长度来调节药膏的挤出出数量。当所述第三连接轴315的伸出长度变长时,所述第三连接轴315会提前插入所述第二通孔316内,堵住药膏的推出,进而减少药膏的使用量,相反,如果所述第三连接轴315伸出长度变短时,所述第三连接轴315会延后插入所述第二通孔316内,进而增加药膏的使用量。

97.作为本实例的进一步解释,参照图12~13,所述电机201的所述输出轴202与所述第一连杆203的一端通过第一间歇机构400驱动连接,所述间歇机构400包括第一间歇轮401、第一齿槽402、第一齿牙403、第二间歇轮404、第四连接轴412、第一弧形凹槽405、第一拨杆406、第二销轴407;

98.所述电机201的输出轴202与所述第一间歇轮401同轴固定,所述第一间歇轮401的外圆周面的一侧开设所述第一齿槽402,所述第一齿槽402能够与所述第一齿牙403啮合,多个所述第一齿牙403均匀固定在所述第二间歇轮404的外圆周面的一侧,所述第二间歇轮404的一端与所述第四连接轴412的一端同轴固定,所述第四连接轴412通过轴承安装在所述机体101上,所述第四连接轴412的另一端与所述第一连杆203的一端固定连接,所述第二间歇轮404的外圆周面的另一侧开设有所述第一弧形凹槽405,所述第一弧形凹槽405能够与所述第一间歇轮401的外圆周面搭接,所述第二间歇轮404的另一端与所述第一拨杆406的一端固定连接,所述第一拨杆406的另一端能够与所述第二销轴407的外圆周面搭接,所述第二销轴407与所述第一间歇轮401偏心固定。

99.本发明通过电机201驱动所述第一间歇机构400,使所述第四连接轴412间歇性的转动,进而使所述压制机构200和所述自动剂药膏装置300动作完成之后,工作人员有更充足的时间进行使所述收辊105的转动,不至于手慌脚乱,同时也有时间将切割下来的膏药取下。

100.其中,所述电机201转动带动所述第一间歇轮401转动,所述第一间歇轮401转动时,当所述第一齿槽402与所述第一齿牙403啮合时,所述第一间歇轮401转动带动所述第二间歇轮404转动即带动所述第四连接轴412转动,当所述第一间歇轮401的外圆周面与所述第一弧形凹槽405搭接时,所述第二间歇轮404不再转动,即所述第四连接轴412停止转动,当所述第一间歇轮401继续转动,所述第二销轴407与所述第一拨杆406搭接,使所述第二间歇轮404继续转动至所述第一齿牙403与所述第一齿槽402啮合,所述第二间歇轮404再次转动,以此往复使电机转动一周的过程当中,仅有一般的时间使所述第四连接轴412转动,给工作人员留下充足的取料时间。

101.其中,所述第二间歇轮404的数量与所述第一齿槽402的数量相同,以确保所述第一间歇轮401转一周,413也转一周。

102.其中,所述第一拨杆406的另一端的指向与所述第一弧形凹槽405的开口位置为同一侧,以使所述第二间歇轮404顺利完成间歇性的转动。

103.其中,“所述第四连接轴412通过轴承安装在所述机体101上”,所述第四连接轴412轴承安装在第十固定板421的一端,所述第十固定板421的另一端与二层底板222的上表面固定连接,所述二层底板222的下表面对于第三固定板223的一端固定连接,所述第三固定

板223的底部与机体101固定连接,其中所述第三固定板223分布沿所述二层底板222的中心前后左右对称分布有四个,以增加结构的稳定性。

104.当然,所述第四连接轴412也可以直接与所述电机201的输出轴202同轴固定,但此种方式需要调整所述挤压模具106的初始状态,使所述挤压模具106即将下落至底部和刚开始上升的过程不要动收辊105,以及药膏的添加的时间节点上要进行调节,当然这种连接方式有更加节省零部件加工成本的优点。

105.作为本实例的进一步解释,参照图12~13,所述电机201还驱动第二间歇机构500使所述收辊105间歇性转动,所述第二间歇机构500包括第二拨杆408、第三间歇轮409、第五连接轴413、第二弧形凹槽410、第二齿牙411、第一锥齿轮501、第二锥齿轮502、第六连接轴503、第三锥齿轮504、第四锥齿轮505;

106.所述第二销轴407的外圆周面与所述第二拨杆408一端搭接,所述第二拨杆408的另一端与所述第三间歇轮409同轴固定,所述第三间歇轮409与所述第五连接轴413的中部同轴固定,所述第五连接轴413的一端通过轴承安装在机体101上,所述第三间歇轮409的外圆周面开设所述第二弧形凹槽410,所述第二弧形凹槽410能够与所述第一间歇轮401的外圆周面搭接,所述第三间歇轮409的外圆周面的一侧固定有多个所述第二齿牙411,所述第二齿牙411能够与所述第一齿槽402啮合;

107.所述第五连接轴413的另一端与所述第一锥齿轮501同轴固定,所述第一锥齿轮501与所述第二锥齿轮502啮合,所述第二锥齿轮502与所述第六连接轴503的一端同轴固定,所述第六连接轴503通过轴承安装在机体101上,所述第六连接轴503的另一端与所述第三锥齿轮504同轴固定,所述第三锥齿轮504与所述第四锥齿轮505啮合,所述第四锥齿轮505与所述收辊105的一端同轴固定。

108.本发明通过电机201驱动所述第二间歇机构500使收辊105间歇性转动,驱动收辊105自动转动,免除人工的干涉,设备更加智能化,且所述第二间歇机构500与所述第一间歇机构400正好错开,电机201每转动一周,一般时间使所述压制机构200和所述自动剂药膏装置300动作,另一半时间用于收辊105动作,二者互不干涉,且时间上进行互补,节省了时间,同时使设备自动化程度更高。

109.其中,当所述第一齿槽402不与所述第一齿牙403啮合时,所述第一齿槽402与所述第二齿牙411啮合,此时正好所述第一间歇轮401的外圆周面与所述第一弧形凹槽405搭接,即所述第四连接轴412不转动,所述第五连接轴413转动;当所述第一间歇轮401的外圆周面与所述第二弧形凹槽410搭接,所述第一齿槽402与所述第一齿牙403啮合,即所述第四连接轴412转动,所述第五连接轴413不转动。所述第二间歇机构500与所述第一间歇机构400时间上互补,且不影响彼此转动。

110.其中,“所述第五连接轴413通过轴承安装在机体101上”,所述第五连接轴413轴承安装在第十一固定板422的一端,所述第十一固定板422的另一端与二层底板222的上表面固定连接,所述二层底板222的下表面对于第三固定板223的一端固定连接,所述第三固定板223的底部与机体101固定连接,其中所述第三固定板223分布沿所述二层底板222的中心前后左右对称分布有四个,以增加结构的稳定性。

111.其中,“所述第六连接轴503通过轴承安装在机体101上”,所述第六连接轴503的中部通过轴承安装在二层底板222的上,所述二层底板222的下表面对于第三固定板223的一

端固定连接,所述第三固定板223的底部与机体101固定连接。

112.作为本实例的进一步解释,参照图5和图8,所述电机201还驱动下料机构600,所述下料机构600包括第九连杆601、第十连杆602、压板603、第一方孔604;

113.所述挤压模具106的一侧与所述第九连杆601的一端固定连接,所述第九连杆601的另一端与所述第十连杆602的一端垂直固定连接,所述第十连杆602的一端与所述压板603的上表面垂直固定,所述压板603能够配置在所述第一方孔604内并沿其移动,所述第一方孔604开设在机体101上。

114.本发明使所切割好的成品膏药231在切割下来以后,会随着底纸109和密封纸110的牵引继续向前运动,当运动至所述第一方孔604的上方时,停止运动,即所述收辊105停止收辊,此时所述挤压模具106正好向下运动,带动所述压板603向下运动,在所述压板603的挤压下能够正好挤压下来,可以有效防止因为成品膏药231的边跟切割后的底纸109或密封纸110的边搭接而挂在上面掉落不下来而卷进所述收辊105内而造成浪费。

115.其中,在所述第一方孔604底部能够放置临时收纳盒605,可以使切割下来的成品膏药231整齐的摆放在所述收纳盒605内。

116.其中,所述第一方孔604为通孔,能够使切割好的膏药片掉落下来。

117.其中,通过调整电机201的转速,以及所述压板603、所述第一方孔604的位置能够使所述压板603顺利将切割好的膏药片推下来。

118.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。