1.本发明涉及建筑结构技术领域,特别是一种钢柱齿形插接连接节点。

背景技术:

2.装配式钢结构建筑具有安全可靠、综合造价低、施工便捷工期短、绿色环保可持续等优势,近年来得到广泛推广及应用。然而,现有的钢结构节点多、构造复杂,尤其是钢柱全焊接连接节点,需要现场大量焊接,存在较多的问题:现场焊接施工效率低、焊接质量差、可拆卸性差、焊接残余应力对地震作用下构件的影响大、耐久性差、环境污染严重等。若全部采用螺栓连接,由于螺栓抗剪强度不足,做到等强连接则需要大量的螺栓,施工现场的工作量大,影响施工进度。因此,研发更加高效、更加实用的便于现场施工的连接节点,以保证施工质量和工期、提高结构的抗震性能至关重要。

技术实现要素:

3.本发明为解决公知技术中存在的技术问题而提供一种钢柱齿形插接连接节点,以解决现场施工效率低、焊接质量差、抗震性能差的问题,保证竖向构件的可靠连接。

4.本发明为解决公知技术中存在的技术问题所采取的技术方案是:一种钢柱齿形插接连接节点,包括上层钢柱和下层钢柱,在所述上层钢柱的底部外侧预制有上层钢柱法兰板,在所述下层钢柱顶部预制有封闭的下层钢柱法兰板,在所述上层钢柱法兰板与所述上层钢柱之间以及在所述下层钢柱法兰板与所述下层钢柱之间均预制有加劲肋板;在所述下层钢柱法兰板的上部预制有连接芯筒,所述连接芯筒外侧带有齿牙、周向开口,在所述上层钢柱的底部内壁四周预制有齿牙,所述连接芯筒吻合地插装在所述上层钢柱的底部内侧,二者齿牙互相啮合。

5.所述上层钢柱法兰板和所述下层钢柱法兰板采用高强度螺栓连接。

6.所述连接芯筒是由四个间隔设置的、外侧带有齿牙的l型带齿芯肋围成的。

7.所述连接芯筒的外侧壁与所述上层钢柱的内侧壁距离不大于2mm,当有更高精度要求时应按设计确定。

8.本发明具有的优点和积极效果是:通过采用上下钢柱插接并齿牙啮合的结构,使连接节点能够承担拉力与剪力,保证竖向构件的可靠连接,减少螺栓数量,避免现场焊接,适用于装配式钢结构现场连接、符合装配式钢结构施工方便快捷的特点,现场连接施工简单、方便快捷,可大大提高施工效率,解决了现场施工效率低、焊接质量差、抗震性能差的问题。

附图说明

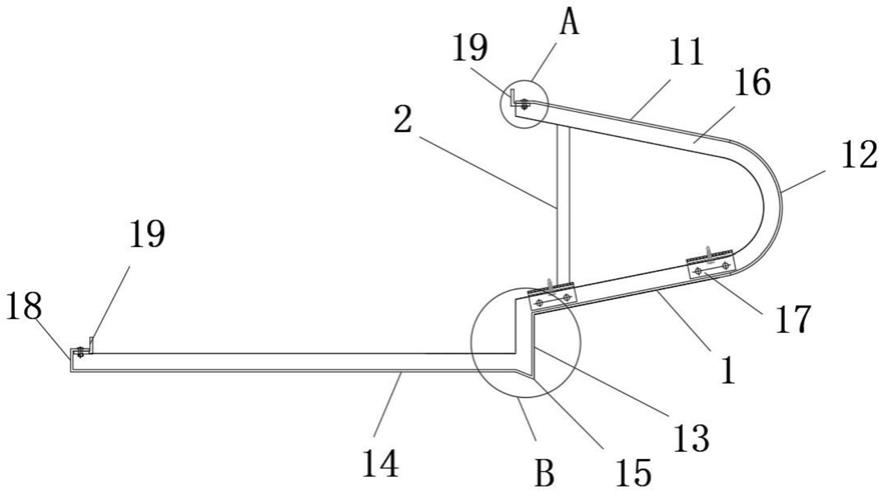

9.图1为本发明的立面结构示意图;

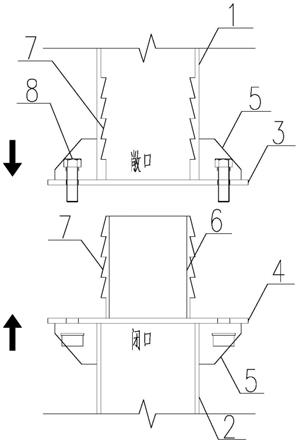

10.图2为本发明的平面结构示意图。

11.图中:1、上层钢柱;2、下层钢柱;3、上层钢柱法兰板;4、下层钢柱法兰板;5、加劲肋

板;6、带齿芯肋;7、齿牙;8、高强度螺栓。

具体实施方式

12.为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:

13.请参阅图1和图2,一种钢柱齿形插接连接节点,包括上层钢柱1和下层钢柱2,在所述上层钢柱1的底部外侧预制有上层钢柱法兰板3,在所述下层钢柱2顶部预制有封闭的下层钢柱法兰板4,在所述上层钢柱法兰板3与所述上层钢柱1之间以及在所述下层钢柱法兰板4与所述下层钢柱2之间均预制有加劲肋板5。

14.在所述下层钢柱法兰板4的上部预制有连接芯筒,所述连接芯筒外侧带有齿牙7、周向开口,在所述上层钢柱1的底部内壁四周预制有齿牙7,所述连接芯筒吻合地插装在所述上层钢柱1的底部内侧,二者齿牙互相啮合。

15.如果承载力不足,所述上层钢柱法兰板3和所述下层钢柱法兰板4采用高强度螺栓8连接。

16.在本实施例中,所述连接芯筒是由四个间隔设置的、外侧带有齿牙7的l型带齿芯肋6围成的,结构简单、强度好,便于插入上层钢柱1的底部与其内侧齿牙啮合。所述连接芯筒的外侧壁与所述上层钢柱1的内侧壁距离不大于2mm,当有更高精度要求时应按设计确定,可使连接节点较好地承担拉剪作用。

17.本实施例通过带齿芯肋的插接咬合及螺栓连接实现钢柱的现场连接。具体讲,在上层钢柱底部外侧设置上层钢柱法兰板3,下层钢柱顶部设置封闭下层钢柱法兰板4,上层钢柱与下层钢柱通过法兰板螺栓连接实现连接,法兰板按要求设置加劲肋板5;下层钢柱法兰板4上部焊接四个l型带齿芯肋6,芯肋的肋板外壁距上层钢柱内壁的距离不大于2mm,当有更高精度要求时应按设计确定;上层钢柱1底端内壁四周设置齿牙,芯肋上设置齿牙,将下层钢柱2的芯肋插进上层钢柱1,通过齿牙的压缩变形及相互啮合作用达到紧密连接。法兰板与上层钢柱及下层钢柱的焊接、芯肋与法兰板的焊接、加劲肋板与法兰板及钢柱的焊接、芯肋的齿牙及上层钢柱的内壁齿牙的加工均在工厂完成;在施工现场,仅需进行上下层钢柱的插接咬合连接及法兰板的螺栓连接,该连接施工简单、方便快捷,可大大提高施工效率。

18.对于普通法兰板螺栓连接节点,全部通过高强度螺栓承受拉力和剪力的共同作用,若需要做到等强连接,需要大量的高强度螺栓。对于螺栓齿形插接组合连接节点,芯肋与上层钢柱的插接咬合作用,可分担高强度螺栓所需要承担的拉剪作用。由此,可在一定程度上减少螺栓数量,减轻现场施工负担,提高效率。在建筑外边缘受到轮廓限制的情况下,可仅在钢柱部分侧面设置法兰板螺栓连接,而主要依靠齿形插接连接受力。

19.上层钢柱内壁齿槽与带齿芯肋的插接咬合作用,需要承担连接节点处的拉剪作用,这就需要保证齿槽的加工精度在2mm范围内,但并不限定于2mm范围内,当有更高精度要求时应按设计确定。同时,芯肋的肋板厚度、焊缝尺寸及齿槽沿钢柱轴力方向的高度,齿牙的齿高、齿厚、齿的角度等均需经过计算确定,以保证齿牙顺利啮合同时紧密连接而受力。

20.试验研究及工程实践证明,采用以上节点可保证钢柱的可靠连接,同时提高施工效率,保证施工质量,缩短工期,提高抗震性能。

21.本实施例的设计和施工过程:

22.一)分析、计算钢柱端部法兰板的尺寸及厚度,所需设置加劲肋板的数量、截面及厚度,计算加劲肋板与法兰板及钢柱的焊缝尺寸。

23.二)分析、计算芯肋尺寸、厚度、沿钢柱轴向力方向的高度,及芯肋与下层钢柱法兰板的焊缝尺寸,齿牙的齿高、齿厚、齿的角度等,高强度螺栓的数量及大小等参数。

24.三)工厂制作上层钢柱、下层钢柱、法兰板、加劲肋板、芯肋,上层钢柱内壁设置齿牙,芯肋设置齿牙,保证加工精度在2mm范围内,当有更高精度要求时应按设计确定。

25.四)将法兰板、加劲肋板、芯肋与钢柱在工厂焊接,法兰板上根据螺栓标准孔开孔。

26.五)现场进行上层钢柱与下层钢柱的拼接:将芯肋与上层钢柱插接,使齿牙相互紧密咬合,直至上下钢柱的法兰板相互接触。

27.六)将上下钢柱的法兰板通过高强度螺栓连接,完成节点连接。

28.尽管上面结合附图对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围的情况下,还可以做出很多形式,这些均属于本发明的保护范围之内。

技术特征:

1.一种钢柱齿形插接连接节点,包括上层钢柱和下层钢柱,其特征在于,在所述上层钢柱的底部外侧预制有上层钢柱法兰板,在所述下层钢柱顶部预制有封闭的下层钢柱法兰板,在所述上层钢柱法兰板与所述上层钢柱之间以及在所述下层钢柱法兰板与所述下层钢柱之间均预制有加劲肋板;在所述下层钢柱法兰板的上部预制有连接芯筒,所述连接芯筒外侧带有齿牙、周向开口,在所述上层钢柱的底部内壁四周预制有齿牙,所述连接芯筒吻合地插装在所述上层钢柱的底部内侧,二者齿牙互相啮合。2.根据权利要求1所述的钢柱齿形插接连接节点,其特征在于,所述上层钢柱法兰板和所述下层钢柱法兰板采用高强度螺栓连接。3.根据权利要求1所述的钢柱齿形插接连接节点,其特征在于,所述连接芯筒是由四个间隔设置的、外侧带有齿牙的l型带齿芯肋围成的。4.根据权利要求3所述的钢柱齿形插接连接节点,其特征在于,所述连接芯筒的外侧壁与所述上层钢柱的内侧壁距离不大于2mm。

技术总结

本发明公开了一种钢柱齿形插接连接节点,包括上层钢柱和下层钢柱,在所述上层钢柱的底部外侧预制有上层钢柱法兰板,在所述下层钢柱顶部预制有封闭的下层钢柱法兰板,在所述上层钢柱法兰板与所述上层钢柱之间以及在所述下层钢柱法兰板与所述下层钢柱之间均预制有加劲肋板;在所述下层钢柱法兰板的上部预制有连接芯筒,所述连接芯筒外侧带有齿牙、周向开口,在所述上层钢柱的底部内壁四周预制有齿牙,所述连接芯筒吻合地插装在所述上层钢柱的底部内侧,二者齿牙互相啮合。本发明可以保证竖向构件的可靠连接,减少螺栓数量,避免现场焊接,现场连接施工简单、方便快捷,可大大提高施工效率。效率。效率。

技术研发人员:安海玉 王菲 李小梅 任慕鸿 赵庆宇

受保护的技术使用者:天津大学建筑设计规划研究总院有限公司

技术研发日:2022.01.29

技术公布日:2022/5/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。