一种单级g-m制冷机回热器性能测试装置

技术领域

1.本技术涉及低温工程技术领域,具体而言,涉及一种单级g-m制冷机回热器性能测试装置。

背景技术:

2.g-m制冷机是吉福特和麦克马洪于1956年发明的,是一种采用西蒙膨胀,即绝热放气原理实现制冷的低温制冷机,具有结构简单、运转可靠、性能稳定、操作方便、使用寿命长等优点,是国际上唯一工业化大批量生产和应用的低温制冷机。单级g-m制冷机主要功能是为真空、低温装置提供液氮温区稳定、可靠的冷源,目前,g-m制冷机至今已广泛应用于科研、超导技术和以及气体液化等多个领域。

3.在g-m制冷机的部组件中,回热器是g-m制冷机中实现冷热气流热量交换的核心部件,通过它传递的热量要比制冷机自身的制冷量大10-50倍,其回热损失更是制冷机最主要的冷量损失,因此回热器性能的优劣对g-m制冷机性能起着决定性的影响,必须保证蓄冷器的回热效率在99%以上。

4.常规的回热器的设计包括基本基于传热微分方程组的传统计算方法以及近年来新发展的数值模拟方法,但回热材料采用多孔介质作为填料,填充的空容积率大,流动和传热情况相当复杂,因此通过设计计算难度很大,建立实验平台,通过真实的实验工况模拟回热器运行时的温度、压力数据能够直观明了的反映回热器的性能以及过程参数,是实现回热器设计、优化的重要途径。

技术实现要素:

5.本技术的主要目的在于提供一种单级g-m制冷机回热器性能测试装置,通过气缸系统和回热器系统的分体式设计,实现了只在回热器系统中更换蓄冷材料的填充比、填充材料粒径以及回热器尺寸的方式便可以对回热器的性能进行测试优化。

6.为了实现上述目的,本技术提供了一种单级g-m制冷机回热器性能测试装置,包括真空室、人机交互系统、电机以及气路管道,其中:真空室内部设置有回热器系统和气缸系统,回热器系统与气缸系统连接;人机交互系统分别与电机和气路管道上电磁阀连接;电机与气缸系统连接;气路管道与回热器系统、气缸系统连接。

7.进一步的,回热器系统包括固定架、回热器缸以及蓄冷材料,其中:蓄冷材料设置在回热器缸的内部;回热器缸固定设置在固定架内部,回热器缸的上方设置有上密封端面,下方设置有下密封端面。

8.进一步的,上密封端面的上方设置有压盖,上密封端面包括上卡座、上密封圈以及上整流毡,其中:上卡座与气路管道连接;上密封圈设置在上卡座的凹槽内;上整流毡设置在上卡座与回热器缸之间。

9.进一步的,下密封端面包括下卡座、下密封圈以及下整流毡,其中:下卡座通过金属短管与气缸系统连接;下密封圈设置在下卡座的凹槽内;下整流毡设置在下卡座与回热

器缸之间。

10.进一步的,回热器缸的侧面还设置有螺纹开口,用于固定连接温度传感器和压力传感器。

11.进一步的,温度传感器和压力传感器均与人机交互系统连接。

12.进一步的,气缸系统包括法兰、气缸以及推移活塞,其中:气缸通过法兰固定在真空室内部;推移活塞与电机连接,推移活塞与气缸之间设置有自润滑密封;气缸的底部通过金属短管与下卡座连接。

13.进一步的,气路管道上设置有电磁阀。

14.进一步的,上密封圈和下密封圈均为聚四氟密封圈。

15.进一步的,推移活塞的材料为实心胶木材料。

16.本发明提供的一种单级g-m制冷机回热器性能测试装置,具有以下有益效果:

17.本技术通过气缸系统和回热器系统的分体式设计的技术手段,采用测试装置自身运行过程中产生的制冷量,能够在不更改气缸系统以及驱动机构的情况下,通过便捷的更改回热器的尺寸、蓄冷材料、粒径以及填充率的方式准确的反映回热器的传热特性、流阻特性以及回热器填料的热物性,为单级g-m制冷机的精准设计提供一种新的途径。

附图说明

18.构成本技术的一部分的附图用来提供对本技术的进一步理解,使得本技术的其它特征、目的和优点变得更明显。本技术的示意性实施例附图及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

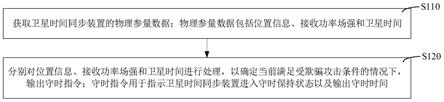

19.图1是根据本技术实施例提供的单级g-m制冷机回热器性能测试装置的结构示意图;

20.图2是根据本技术实施例提供的单级g-m制冷机回热器性能测试装置的回热器示意图;

21.图3是根据本技术实施例提供的单级g-m制冷机回热器性能测试装置的上卡座示意图;

22.图中:1-真空室、2-人机交互系统、3-电机、4-气路管道、5-回热器系统、51-固定架、52-回热器缸、53-蓄冷材料、54-压盖、551-上卡座、552-上密封圈、553-上整流毡、561-下卡座、562-下密封圈、563-下整流毡、57-螺纹开口、6-气缸系统、61-法兰、62-气缸、63-推移活塞、64-金属短管、7-温度传感器、8-压力传感器、9-电磁阀。

具体实施方式

23.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

24.如图1-3所示,本技术提供了一种单级g-m制冷机回热器性能测试装置,包括真空室1、人机交互系统2、电机3以及气路管道4,其中:真空室1内部设置有回热器系统5和气缸

系统6,回热器系统5与气缸系统6连接;人机交互系统2分别与电机3和气路管道4上的电磁阀9连接;电机3与气缸系统6连接;气路管道4与回热器系统5连接。

25.具体的,本技术实施例提供的单级g-m制冷机回热器性能测试装置作为回热器设计环节的理论验证或者结构优化,气缸系统6与回热器系统5为分体式结构,回热器系统5区别于传统g-m制冷机结构,外置于气缸62之外,可在不拆卸气缸62的前提下,通过更换蓄冷材料53的填充比、改变填充材料粒径以及改变回热器尺寸的方式便捷的实现对回热器性能的试验和测试,整体的循环物理构架通过人机交互系统2实现,通过设定的时序控制电磁阀9和电机3的转速,通过设定的电磁阀9阀门开闭和偏心曲柄机构的相位耦合动作,实现试验平台冷源的稳定输出,并通过实时监控设置在回热器中的温度传感器7、压力传感器8的工况变化实现对回热器传热特性、流阻特性以及回热器调料的热物性的综合判断。真空室1主要用于为测试装置提供真空的环境,测试过程中通过分子泵真空机组,将真空室1抽真空至10-2

pa量级,人机交互系统2主要用于控制命令的传输以及各参数的采集,通过电机3与气缸系统6连接,通过气路管道4与回热器系统5连接。测试时,按照设定的时序,通过电机3偏心曲轮机构和气路管道4中电磁阀9的耦合动作,精确控制进入和排出回热器缸52以及气缸62中的高纯氦气,通过测试装置自身g-m制冷循环,获得相应的冷量和制冷温度,从而在回热器系统5中产生温度梯度,人机交互系统2能够实时采集安装在回热器系统5中的温度、压力数据,并在测试的过程中实现对诸如蓄冷效率、回热器压损等性能参数的监测。

26.进一步的,回热器系统5包括固定架51、回热器缸52以及蓄冷材料53,其中:蓄冷材料53设置在回热器缸52的内部;回热器缸52设置在固定架51内部,回热器缸52的上方设置有上密封端面,下方设置有下密封端面。回热器缸52固定在固定架51上,内部设置有蓄冷材料53,上方通过上密封端面与气路管道4连接,形成高纯氦气进排气通道的密封,下方通过下密封端面与金属短管64连接,形成冷量传输通道的密封。此外,在添加蓄冷材料53的过程中,在回热器缸52的内部布设贴片式温度传感器组(t1-t3),可在测试装置运行的过程中采集回热器内部径向的温度分布。

27.进一步的,上密封端面的上方设置有压盖54,上密封端面包括上卡座551、上密封圈552以及上整流毡553,其中:上卡座551与气路管道4连接;上密封圈552设置在上卡座551的凹槽内;上整流毡553设置在上卡座551与回热器缸52之间。上卡座551上设置有进排气接口,回热器内部氦气与外界密封的环形密封槽、用于卡座与回热器缸52之间密封的侧部契型密封槽,上卡座551的环形密封槽通过上密封圈552与压盖54连接,压盖54与上卡座551采用螺纹紧固压紧后,通过上密封圈552的形变形成回热器系统5内部气流与外界的隔绝。

28.进一步的,下密封端面包括下卡座561、下密封圈562以及下整流毡563,其中:下卡座561通过金属短管64与气缸系统6连接;下密封圈562设置在下卡座561的凹槽内;下整流毡563设置在下卡座561与回热器缸52之间。下卡座561上同样设置有进排气接口,回热器内部氦气与外界密封的环形密封槽、用于卡座与回热器缸52之间密封的侧部契型密封槽,下卡座561的环形密封槽与回热器缸52底部通过下密封圈562连接。

29.具体的,在下卡座561凹槽处安装下密封圈562后通过热胀法紧固于回热器缸52下端面,形成回热器系统5的下密封端面,在回热器缸52的下端面中装入下整流毡563,然后添加蓄冷材料53,然后整体安装于固定架51内,回热器缸52的下端面通过下卡座561凹槽中的下密封圈562定位于固定架51底部的定位槽内,回热器上端面加装上整流毡553后,在上卡

座551凹槽处安装上密封圈552,同样通过热胀法紧固于回热器缸52的上端面,形成回热器系统5的上密封端面,然后在通过压盖54紧固,从而形成整体的回热器系统5。

30.进一步的,回热器缸52的侧面还设置有螺纹开口57,主要用于与温度传感器7和压力传感器8连接,螺纹连接口中设置有不锈钢丝套,压力传感器8和温度传感器7与螺纹口之间采用橡胶密封。此外,根据实际测试情况,在上卡座551端面和下卡座561端面处也可以设置螺纹连接口,同样用于连接温度传感器7和压力传感器8,分别监测回热器进出口的压力和温度变化,进而反映回热器的压损和回热效率,还可以在回热器缸52的侧面加装温度或压力传感器,对回热器相应部位的径向、纵向温度和压力情况进行监测。

31.进一步的,温度传感器7和压力传感器8均与人机交互系统2连接。温度传感器7和压力传感器8主要用于感知相应部位的温度、压力数据,并通过人机交互系统2实时采集并记录温度、压力数据以反映回热器的传热特性、流阻特性以及回热器调料的热物性,从而实现对回热器性能的测试,并且在回热器测试过程中温度梯度为测试装置自身g-m制冷循环所产生。

32.进一步的,气缸系统6包括法兰61、气缸62以及推移活塞63,其中:气缸62通过法兰61固定在真空室1内部;推移活塞63与电机3连接,推移活塞63与气缸62之间设置有自润滑密封;气缸62的底部通过金属短管64与下卡座561连接。气缸系统6整体通过cf法兰61固定在真空室1内部,气缸62与g-m制冷机具有相同的特性,气缸62内部含有推移活塞63,推移活塞63上部连接驱动电机3,在电机3偏心曲柄机构的回转运动下,推移活塞63在气缸62中上下往复运动,为防止气缸62冷端与热端之间发生窜气,推移活塞63与气缸62之间通过自润滑材料密封,气缸62的底部通过多层绝热结构的金属短管64与下卡座561连接,形成气缸与回热器之间冷量的传输通道。

33.进一步的,气路管道4上设置有电磁阀9。电磁阀9主要用于控制回热器系统5和气缸系统6的进出气,当真空室1的真空度达到测试环境标准后,人机交互系统2按设定的时序控制电机3的转速和电磁阀9的开闭,通过电机3转速与电磁阀9开闭之间的相位关系实现g-m制冷循环,产生冷量和相应的制冷温度,随后通过安装在回热器中的温度传感器7和压力传感器8实时采集并记录温度、压力数据,反映回热器的传热特性、流阻特性以及回热器调料的热物性。

34.进一步的,上密封圈552和下密封圈562均为聚四氟密封圈。上密封圈552和下密封圈562优选为聚四氟密封圈,密封效果好。

35.进一步的,推移活塞63的材料为实心胶木材料。推移活塞63优选采用导热系数小、比重低的实心胶木材料加工而成。

36.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。