1.本实用新型专利涉及线材处理设备的技术领域,具体而言,涉及全自动线材前处理设备。

背景技术:

2.机械化与自动化逐渐取代人力劳动加工,人力劳动加工效率不及自动化生产线与非标加工设备,并且人力劳动加工不能保证其加工精度,人力劳动加工具有人工密集型的特点,需要大量人力物力,增大其加工费用。

3.目前线材前处理包括多个处理步骤,目前普遍是采用夹具与人工结合,实现线材前处理的多个工序,加工效率较低并且操作质量不能保证;在如今日益增长的线材市场趋势,目前线材生产趋向自动化线生产,而目前线材前处理工序不能有效植入线材自动化生产线。

技术实现要素:

4.本实用新型的目的在于提供全自动线材前处理设备,旨在解决现有技术中,无法全自动对线材进行前处理,导致加工效率低的问题。

5.本实用新型是这样实现的,全自动线材前处理设备,包括机架以及设置在所述机架上的剥皮结构、刷毛结构、剪边支结构、包铜箔结构、激光切割结构、棉线处理结构;所述机架上设有输送台,所述输送台活动连接有多个用于夹持线材的夹持件;沿所述输送台的长度方向,所述剥皮结构、所述刷毛结构、所述剪边支结构、所述包铜箔结构、所述激光切割结构、所述棉线处理结构依次布置,所述输送台沿着所述输送台的长度方向输送所述夹持件。

6.进一步的,所述全自动线材前处理设备包括预热结构,线材经过所述预热结构后,通过所述输送台移至所述剥皮结构。

7.进一步的,所述剥皮结构包括转盘以及与所述转盘连接的定位件和两个夹紧件,所述定位件位于两个所述夹紧件之间,所述夹紧件包括固定片,两个所述固定片相向延伸布置,所述固定片上设有缺口,两个所述固定片上的缺口相向布置;所述定位件上设有定位孔,所述定位孔朝向线材布置,使线材嵌入在所述定位孔内,通过述转盘带动所述定位件和所述夹紧件旋转。

8.进一步的,所述刷毛结构包括多个顺刷结构和多个倒刷结构。

9.进一步的,所述顺刷结构包括有两个沿所述输送台的长度方向排列布置的顺刷筒,通过第一电机驱动两个所述顺刷筒相向转动布置,所述线材的端部置于两个所述顺刷筒之间。

10.进一步的,所述倒刷结构包括两个呈上下正对布置的倒刷筒,通过第二电机驱动两个所述倒刷筒相向转动布置,所述线材的端部置于两个所述倒刷筒之间。

11.进一步的,所述剪边支结构包括两个呈正对布置的夹持部,所述夹持部的上下两

侧分别设有上剪边支部和下剪边支部;两个夹持部将所述线材的端部夹持,所述上剪边支部、所述下剪边支部将所述线材上的边支剪去。

12.进一步的,所述全自动线材前处理设备包括逆推边支结构,所述逆推边支结构包括逆推驱动结构、上推块和下推块,所述上推块与所述下推块呈上下对称布置;线材置于所述上推块与所述下推块之间,通过所述逆推驱动结构驱动所述上推块、下推块朝向线材的方向移动。

13.进一步的,所述包铜箔装置包括铜箔输送装置、胶带回收装置、传动机构、夹取装置、裁线装置;铜箔贴附在胶带上,胶带的两头分别缠绕在所述输送装置、所述胶带回收装置,通过所述传动机构带动所述铜箔输送装置、所述胶带回收装置运转,通过所述夹取装置夹取铜箔的一端,包覆线材,通过所述裁线装置裁切铜箔的另一端。

14.进一步的,所述包铜箔装置包括胶带固定块,所述胶带夹紧件位于所述铜箔输送装置、所述胶带回收装置的下方;所述胶带固定块的两侧设有限位槽,胶带的两头分别嵌入所述胶带固定块的两侧的限位槽后朝上延伸与所述铜箔输送装置、所述胶带回收装置连接;所述夹取装置设于所述胶带固定块的正下方。

15.与现有技术相比,本实用新型提供的全自动线材前处理设备,通过夹持件夹持住线材,将线材上需要进行前处理的位置朝向剥皮结构布置,通过剥皮结构剥皮后,输送台将夹持件连同线材移至刷毛结构,通过刷毛结构对线材剥皮后的位置进行梳理,通过剪边支结构将线材上的边支剪掉;然后在剥皮与未剥皮的分界处包裹铜箔,输送台继续移动夹持件至激光切割结构,通过激光切割结构切割铝膜,然后进行棉线处理,由此自动化完成线材的整个前期处理,相比之前的手动操作,省时省力,效率更高,且质量更高。

附图说明

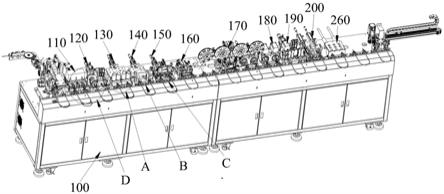

16.图1是本实用新型提供的全自动线材前处理设备的立体示意图;

17.图2是本实用新型提供的图1中a处的放大示意图;

18.图3是本实用新型提供的图1中b处的放大示意图;

19.图4是本实用新型提供的图1中c处的放大示意图;

20.图5是本实用新型提供的图1中d处的放大示意图;

21.图6是本实用新型提供的全自动线材前处理设备中包铜箔结构的立体示意图;

22.图7是本实用新型提供的图6中a处的放大示意图;

23.图8是本实用新型提供的全自动线材前处理设备中棉线处理结构的立体示意图。

具体实施方式

24.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

25.以下结合具体实施例对本实用新型的实现进行详细的描述。

26.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所

指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

27.参照图1-8所示,为本实用新型提供的较佳实施例。

28.全自动线材103前处理设备,包括机架100以及设置在机架100上的剥皮结构120、刷毛结构、剪边支结构150、逆推边支结构160、包铜箔结构170、激光切割结构180、铝膜拔除结构190、棉线处理结构200;在对线材103进行剥皮之前首先对线材103进行预热,机架100上设有预热结构110,通过预热结构110对外皮的截取部位进行预热,便于剥皮结构120将需截取的外皮拔掉。

29.机架100上设有输送台102,输送台102活动连接有多个用于夹持线材103的夹持件101,夹持件101夹持线材103的两端,将线材103弯曲,线材103的两端具有需要进行前处理的处理段104;沿输送台102的长度方向,预热结构110、剥皮结构120、刷毛结构、剪边支结构150、包铜箔结构170、激光切割结构180、棉线处理结构200依次排列布置,处理段104则朝向沿输送台102的长度方向布置的预热结构110、剥皮结构120、刷毛结构、剪边支结构150、逆推边支结构160、包铜箔结构170、激光切割结构180、铝膜拔除结构190、棉线处理结构200布置;通过输送台102沿着输送台102的长度方向输送夹持件101,在夹持件101移动的过程中,线材103依次通过预热—剥皮—刷毛—剪边支边—逆推边支—包铜箔—激光切割铝膜—铝膜拔除—棉线处理等过程,实现线材103的全自动处理。

30.上述提供的全自动线材103前处理设备,通过夹持件101夹持住线材103,将线材103的处理段104朝向剥皮结构120布置,通过剥皮结构120剥皮后,输送台102将夹持件101连同线材103移动依次经过刷毛结构、剪边支结构150、逆推边支结构160、包铜箔结构170、激光切割结构180、棉线处理结构200;通过刷毛结构对线材103剥皮后的位置进行梳理,通过剪边支结构150将线材103上的边支剪掉;然后在剥皮与未剥皮的分界处包裹铜箔,输送台102继续移动夹持件101至激光切割结构180,通过激光切割结构180切割铝膜,然后进行棉线处理,由此自动化完成线材103的前期处理,相比之前的手动操作,省时省力,效率更高,且质量更高。

31.预热结构110包括多个预热夹块111,两个预热夹块夹住线材103的处理段104,预热夹块111通过高频感应对处理段104进行加热,在本实施例中,设有四个预热夹块111,分为两组,每组预热夹块111分别夹住一处理段104,由此对线材103的处理段104进行预热。

32.预热完成后,输送台102移动,将夹持件101移至剥皮结构120处,剥皮结构120包括有转盘121以及与转盘121连接的定位件122和两个夹紧件123,定位件122位于两个夹紧件123之间,夹紧件123包括固定片124,两个固定片124相向延伸布置,固定片124上设有缺口125,两个固定片124上的缺口125相向布置;定位件122上设有定位孔,定位孔朝向处理段104布置,使处理段104嵌入在定位孔内,转盘121带动定位件122和夹紧件123旋转,从而将线材103预热后的外皮拔除。

33.刷毛结构包括多个顺刷结构130和多个倒刷结构140,顺刷结构130顺着线材103的边支的方向刷,也就是从线材103无需处理至处理段104的方向刷,理顺边支;而倒刷结构140则沿顺刷结构130相反的方向刷边支,使边支分成上下两股,便于后续剪边支。

34.顺刷结构130包括有多个沿输送台102的长度方向排列布置的顺刷筒131,每两个

顺刷筒131之间配合刷边支,通过第一电机驱动相配合的两个顺刷筒131相向转动布置,线材103的端部置于这两个相配合的顺刷筒131之间,在本实施例中设有两组相配合的顺刷筒131,帮助同时对线材103的两端对边支进行梳理。

35.倒刷结构140包括多组呈上下正对布置的倒刷筒141,在本实施例中设有两组,通过第二电机驱动每组的两个倒刷筒141相背离转动布置,线材103的端部置于两个倒刷筒141之间,通过每组倒刷筒141将边支推至线材103的上下两侧。

36.剪边支结构150包括多个夹持部151,在本实施例中设有两个夹持部151,夹持部151的上下两侧分别设有上剪切部152和下剪切部153;两个夹持部151将两个处理段104夹持,通过上剪切部152剪去被推至上侧的边支,通过下剪切部153减去被推至下侧的边支。

37.逆推边支结构160包括逆推驱动结构、上推块和下推块,当输送台102将夹持块移至逆推边支结构160处时,此时处理段104刚好位于上推块与下推块之间,通过逆推驱动结构驱动上推块下移至边支处,然后朝向线材103无需处理的方向移动,外推边支,同时下推块上移至边支处,并朝向线材103无需处理的位置外推边支,从而将边支推至处理段104与未被处理段104的相交处,便于后续包铜箔操作的进行。

38.包铜箔结构170包括架体173以及设置在架体173上的裁线装置176、铜箔输送装置171、胶带回收装置172、传动机构、夹取装置177,铜箔输送装置171、胶带回收装置172呈圆盘状,沿横向方向并排布置,传动机构包括传送带,通过传动带将铜箔输送装置171、胶带回收装置172连接,铜箔贴附在胶带上,胶带的一头缠绕在铜箔输送装置171上,胶带的另一头缠绕在胶带回收装置172上,架体173上设有胶带固定块174,胶带固定块174的两侧分别设有限位槽1741,胶带固定块174位于铜箔输送装置171、胶带回收装置172的下方,胶带的两头分别嵌入胶带固定块174两侧的限位槽1741内后延伸至铜箔输送装置171、胶带回收装置172,并与其缠绕,操作时,铜箔输送装置171放胶带,而胶带回收装置172则回收胶带。

39.夹取装置177设于胶带固定块174的下方,夹取装置177包括夹取驱动结构、座体一1770和两个夹取件1771,两个夹取件1771的一端与座体一1770活动连接,另一端活动布置,通过夹取驱动结构驱动两个夹取件1771转动,使两个夹取件1771的另一端相远离或者想靠近移动,从而实现对铜箔的夹取。

40.两个夹取件1771分别具有朝向面,两个夹取件1771的朝向面呈正对布置,朝向面凹陷形成有压槽,两个压槽正对布置,线材103置于压槽内,当夹取件1771从打开时,首先将线槽置于两个夹取件1771之间,而后由夹取驱动结构驱动两个夹取件1771关闭,在关闭的过程中,夹取件1771夹取铜箔的一端,并使铜箔包覆在线材103上,而后裁剪装置将铜箔的另一端裁切,完成线材103包覆的过程。

41.胶带固定块174的下端朝下延伸形成有送线段1740;从上至下,送线段1740的横截面积逐渐减小;送线段1740的一侧朝向铜箔输送装置171所在的一侧布置,呈竖直布置,送线段1740的另一侧朝向胶带回收装置172所在的一侧布置,从下至上,送线段1740的另一侧沿远离送线段1740的一侧朝上倾斜延伸布置;当带有铜箔的胶带从送线段1740的一侧移至另一侧时,由于送线段1740的下端转折幅度大,使铜箔的一端与胶带脱离,随着胶带的移动,铜箔的一端朝下延伸,便于夹取装置177夹取铜箔。

42.进一步的,架体173上设有多个传动轮175,多个传动轮175位于铜箔输送装置171、胶带回收装置172与胶带固定块174之间;胶带连接多个传动轮175,帮助定位胶带,帮助胶

带的顺利移动。

43.裁线装置176包括裁线驱动、座体二1760和裁剪刀1762;裁剪刀1762延伸至胶带固定块174与夹取装置177之间;底座二上设有滑槽1761,裁剪刀1762通过滑槽1761与座体二1760活动连接,通过裁线驱动驱动裁剪刀1762沿滑槽1761的长度方向移动。

44.在本实施例中,架体173的两侧分别设有裁线装置176,便于对线材103的两端同时包覆铜箔;裁剪刀1762围合形成有裁剪区间1763,铜箔置于裁剪区间1763内;沿裁剪刀1762的延伸方向,裁剪区间1763逐渐减小;滑槽1761弯曲呈弧形,当裁线驱动驱动裁剪刀1762沿滑槽1761的长度方向移动时,由于滑槽1761弯曲布置,则当裁剪刀1762移至滑槽1761的其中一端时,裁剪刀1762刚好将铜箔切割,当裁剪朝向滑槽1761的另一端的方向移动的过程中,夹取装置177进行下一轮的夹取动作,当裁剪刀1762移至滑槽1761的另一端的位置时,夹取装置177刚好将铜箔把线材103包覆,且裁剪刀1762刚好将铜箔的另一端裁剪,从而实现定距离裁剪。

45.激光切割结构180包括转动盘、激光切割器,激光切割器连接转动盘,激光切割器具有第一切割头和第二切割头,第一切割头与第二切割头呈正对布置,且第一切割头与第二切割头之间具有切割区间,将处理段104置于切割区间,第一切割头与第二切割头均具有朝向处理段104布置的切割面,切割面沿远离处理段104的方向凹陷呈圆弧状,切割面朝向处理段104布置,切割过程中,通过旋转盘带动激光切割器转动,从而带动第一切割头与第二切割头环绕处理段104转动,将铝膜切割。

46.铝膜切割后,输送台102移动夹持件101至铝膜拔除结构190,铝膜拔除结构190包括拔除驱动结构和拔除架,拔除架包括多个拔片,拨片上设有开口朝下的槽位,槽位的开口朝下呈“八”字型布置,通过拔除驱动结构驱动拔除架下移,使处理段104嵌入槽位内,然后驱动拔除架沿远离线材103的方向移动,从而将铝膜拔除。

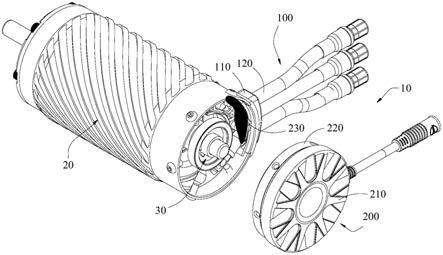

47.棉线处理结构包括安装架和设置在安装架上的吹气装置210、拉紧结构240、剪切结构220、推动装置230;安装架上具有架台250,用于放置线材103,将线材103置于架台250上,其中的吹气装置210设于架台250的上方,架台250上设有开孔252,吹气装置210从上往下吹,将线材103上的棉线吹入开孔252,随后由拉紧结构240夹住移入开孔252内的棉线,推动装置230则驱动剪切结构220移动,将棉线剪切,从而完成线材103棉线的自动化剪切;在本实施例中推动装置230为气缸,用户也可设置其他的设备作为推动剪切结构220的推动装置230,如电机等。

48.架台250上设有线材103放置区,吹气装置210包括多根出气管211,出气管211的端部朝向线材103放置区延伸布置,多根出气管211沿线材103放置区的长度方向排列布置,便于将线材103上棉线吹至一起,便于剪切。

49.进一步的,开口具有朝向剪切结构220布置的剪切面,棉线与线材103的连接处位于剪切面的上方,这样,当吹气装置210向下吹气时,可将棉线直接被吹至与剪切面抵接,便于剪切结构220的剪切。

50.在剪切面的上方设有两根沿线材103放置区的横向方向并排布置的出气管211,两根出气管211分别位于线材103放置区的两侧,出气管211的端部朝向线材103放置区弯曲布置,便于将被其他出气管211吹至两侧的棉线吹到一起。

51.拉紧结构240包括驱动件、底座241、两个夹紧块243,底座241上活动连接有两个滑

块242,通过驱动件驱动两个滑块242相向移动或者相远离移动,夹紧块243的一端则通过滑块242与底座241活动连接,夹紧块243的另一端延伸至开孔252内,两个夹紧块243分别位于线材103放置区的两侧;当驱动件驱动两个滑块242相向移动或相远离移动,滑块242带动两个夹紧块243相向移动或者相远离移动,滑块242具有内端,两个滑块242的内端相向布置,当驱动件驱动两个滑块242相向移动,且两个滑块242的内端相抵接时,夹紧块243的另一端相抵接,将棉线拉紧。

52.进一步的,夹紧块243的另一端延伸至线材103放置区的下方,刚好夹住被吹至线材103放置区下方的棉线。

53.架台250包括操作板251,线材103置于操作板251上,夹紧块243的另一端位于操作板251的下方;剪切结构220包括剪切刀片221,剪切刀片221抵接操作板251的上表面布置;通过推动装置230驱动剪切刀片221朝向棉线的方向移动,知道剪切刀片221抵接剪切面,将棉线剪切。

54.进一步的,剪切刀片221的具有朝向棉线的刀口,刀口沿远离棉线的方向呈“v”字型布置,便于将棉线汇集剪切,避免棉线残留。

55.全自动线材前处理设备还包括烤棉线结构,棉线剪切完毕后,线材移至烤棉线结构处,烘烤未完全剪掉的棉线,完成整个线材的自动化前处理。

56.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。