1.本实用新型属于孔内深层强夯技术领域,具体涉及一种用于孔内深层强夯中穿透块石和硬层的装置。

背景技术:

2.在近几十年,我国矿业开采秩序较为混乱,矿区普遍存在私挖滥采现象,致使在矿区周围遗留下大量的采空区、露天深坑以及无序回填场地,随着城市建设加快,建筑用地不断扩展,许多没有经过任何措施处置的采矿区场地纳入城区建设范围,有时不得不将各类建筑物、厂区建于采空区上。

3.露天煤矿开采后又经人工无序堆积渣土场地,形成的地基结构十分松散,均匀性差,成分杂乱,在相邻勘察钻孔上均表现出较大的差异性,垂直于探孔轴线的剖面反映基岩面变化情况较为剧烈,现有孔内深层强夯地基中极少遇到此类问题,考虑到回填渣土过于松散,块石、煤矸石以及空洞较多,采用孔内深层强夯施工时不可避免会遇到块石和硬层。

4.在目前孔内深层强夯工程中,成孔过程遇到块石和硬层时,仍采用枣核形夯锤反复冲击成孔的办法,但此类型夯锤在遇到粒径大于2m的块石或煤矸石硬层,冲击成孔十分困难,并且在长时间冲击块石时,往往因震动造成孔壁塌陷,孔洞底端沉积一层较厚的浮渣,夯锤冲击时浮渣挤到两边,当提升夯锤时,浮渣又回到原位,使得冲击下沉成孔无法实现。

5.在露天采矿无序回填场地中采用孔内深层强夯,桩长深度可达60米以上,如果遇到大粒径块石,按《孔内深层强夯法技术规程》规范中施工,则桩体底端承载力不足,无法达到设计要求,且块石下层仍可能存在不少空洞,随着时间长久会造成不均匀沉降。

6.因此,需要一种可在深层强夯中穿透块石和硬层的装置解决此类问题。

技术实现要素:

7.针对现有枣核形夯锤在遇到大粒径块石或煤矸石硬层时,冲击成孔困难,且长时间的冲击易造成孔壁塌陷,使得冲击下沉成孔无法实现的不足,本实用新型的目的在于提供一种用于孔内深层强夯中穿透块石和硬层的装置,通过锥形的夯锤替代枣核形夯锤,并通过护筒对夯锤进行约束,使其保持垂直击落,以达到大粒径块石和硬层的击穿目的。

8.为实现上述目的,本实用新型采用如下技术方案,一种用于孔内深层强夯中穿透块石和硬层的装置,包括夯锤和用于约束夯锤使其垂直击落的护筒,夯锤包括同轴固定的锥形锤尖和柱形锤身,柱形锤身和护筒的尾部均固定有用于与夯吊设备连接的吊点,护筒悬吊于桩孔中,夯锤可穿过护筒的内腔对块石和硬层进行击穿。

9.优选地,柱形锤身的外周设置有排气槽,排气槽沿柱形锤身轴向贯穿设置且延伸至锥形锤尖上。

10.优选地,排气槽为2~4个,沿柱形锤身的圆周间隔布置,排气槽为半圆形凹槽。

11.优选地,护筒的外周固定套设有用于与孔壁贴合的环形挡块。

12.优选地,环形挡块为3个,沿护筒的轴向间隔布置护筒的头部、中部和尾部。

13.优选地,锥形锤尖的外周间隔设置有一圈加强肋筋。

14.优选地,柱形锤身和护筒上的吊点处各连接一组用于与夯吊设备连接的钢丝绳。

15.优选地,护筒的长度为夯锤的 3~5倍。

16.与现有技术相比,具备以下有益效果:

17.1. 本装置通过锥形的夯锤替代枣核形夯锤,增加夯锤的穿透能力,并通过护筒对夯锤进行约束,使其保持垂直击落,以达到大粒径块石和硬层的击穿目的。

18.2. 柱形锤身的外周设置有排气槽,在护筒中锤击,空间相对比较封闭,排气槽的设置使得排气畅通,避免了空气的阻力影响夯击能。

19.3. 因桩孔底遭遇块石随机分布,若桩孔底只露出局部块石时,利用护筒的约束可使夯锤垂直做功,防止锥形锤尖在块石缝隙处跑偏,而且可避免夯锤对孔壁的破坏,防止冲击过程中孔壁坍塌造成冲击困难。

20.4. 在护筒外设置三圈环形挡块,既方便护筒下放和回收,又能拦截孔壁浮渣。

21.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

附图说明

22.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

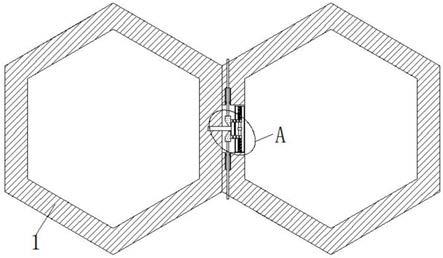

23.图1为本实施例的夯锤的结构示意图;

24.图2为本实施例的护筒的结构示意图。

25.图中:1-夯锤;1.1-锥形锤尖;1.2-柱形锤身;1.21-排气槽;2-护筒;3-吊点;4-环形挡块;5-加强肋筋;6-钢丝绳。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

27.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

28.本实用新型提供了一种实施例:

29.如图1、图2所示,一种用于孔内深层强夯中穿透块石和硬层的装置,包括夯锤1和用于约束夯锤1使其垂直击落的护筒2,夯锤1包括同轴固定的锥形锤尖1.1和柱形锤身1.2,柱形锤身1.2和护筒2的尾部均固定有用于与夯吊设备连接的吊点3,夯锤1可穿过护筒2的内腔对块石和硬层进行击穿。

30.本实施例中,锥形锤尖1.1为菱锥形,高800mm,重0.22吨,锥形锤尖1.1底面直径为

800mm,锥形锤尖1.1的外周间隔焊接有一圈加强肋筋5,加强肋筋5的宽度、高度均为25mm。

31.柱形锤身1.2的截面为圆形,柱形锤身1.2的直径800mm,锤身高2000mm,重量为10吨。

32.柱形锤身1.2的外周设置有排气槽1.21,排气槽1.21沿柱形锤身1.2轴向贯穿设置且延伸至锥形锤尖1.1上,排气槽1.21为2~4个,沿柱形锤身1.2的圆周间隔布置,排气槽1.21为半圆形凹槽,在深层孔内强夯,必须考虑空气的阻力影响夯击能,而在护筒2中锤击,空间相对比较封闭,排气槽1.21的设置使得排气畅通。

33.因为块石在地基土层中分布的不均匀性,钻孔中所遇到的块石可能只在桩孔中露出一部分,为防止夯锤1顺着块石空隙处跑偏,故设置护筒2约束夯锤冲击点的垂直。

34.护筒2的外径小于桩孔,护筒2外径900mm,护筒2为全钢板制作,壁厚22mm,长度10000mm,护筒2的长度为夯锤1的 3~5倍,使得夯锤1在夯击蓄能时,位于在护筒2的内腔中。

35.护筒2的外周套设有用于拦截孔壁浮渣和方便护筒2下放和回收的环形挡块4,环形挡块4为3个,沿护筒2的轴向间隔布置在护筒2的头部、中部和尾部,本实施例中,环形挡块4为塑料泡沫板,粘接在护筒2的上下两端和中部的位置,主要用于夯锤在冲击块石和硬层时,拦截孔壁上震落的碎石和浮土。

36.柱形锤身1.2和护筒2上的吊点3可通过钢丝绳6连接在同一夯吊设备的不同挂钩上 ,也可连接在不同的夯吊设备上,保证二者之间运动不发生干涉即可。

37.具体操作步骤:

38.一、当桩孔深度在小于10m遇到较大粒径块石和煤矸石等硬层时,使用夯锤1快速有效穿透块石和硬层,其步骤包括:

39.1. 先将旋挖设备移开,强夯设备带夯锤1就位。

40.2. 将夯锤1对中桩孔,先采用2米左右的落距夯击3~4击,待其底部的块石、硬层和孔壁周边稳定以后,再加大落距,将落距提升到10米左右夯击。

41.3. 当块石的粒径较大、或硬层较厚,夯击穿透困难时,可增加落距,提高夯击能量,将落距提升到15m继续夯击。

42.4. 若夯击过程中孔壁四周松散处塌落,在块石或硬层上部形成较厚浮渣,影响夯击能的情况下,可再采用掏孔设备将碎渣浮土掏挖干净,然后用夯击设备继续大能量冲击,一直到将块石或硬层击穿,并将击碎的碎渣挤到孔壁四周,然后采用钻机等设备继续往下成孔。

43.5. 若遇到强度或厚度超大的块石或硬层,夯锤无法击穿时,可依据《孔内深层强夯法技术规程》中5.3.1条款执行。

44.二、当桩的深度大于10m遇到较大粒径块石和硬层时,采用护筒2和夯锤1配套施工的方法穿透较大粒径块石和硬层,使得桩的深度能达到设计要求,其步骤包括:

45.1. 先将旋挖设备移开,强夯设备带夯锤1就位。

46.2. 将护筒2安放于钻孔内, 护筒2在深孔内悬空安置,要求悬离块石或硬层2m左右,以便于夯锤1击碎块石或硬层的同时,将碎渣部分往孔壁周边挤压。

47.3. 将夯锤1伸入护筒中,先以2m左右的落距夯击2~3击,待其底部的块石、硬层稳定以后,再加大落距,将落距提升到10米左右在护筒内反复夯击,边往下夯击,边下放护筒2,直至到将块石或硬层击穿,并将击碎的部分挤到孔壁四周,然后将护筒2取出,采用钻孔

设备继续往下成孔(当下放护筒2遇到孔壁阻隔时,可在锥形锤尖1.1的两侧点焊两条直径等同于护筒2的钢筋,在护筒2顶端顺着桩孔轻轻敲击推送,则可下放到底部,然后提升夯锤1取掉钢筋)。

48.4. 若遇到强度或厚度超大的块石或硬层,夯锤无法击穿时,可依据《孔内深层强夯法技术规程》中5.3.1条款执行。

49.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。